導讀:本文研究了流變擠壓 5087 合金的微觀結構演變引起的力學性能和強化機制。經過3道次后,對合金有明顯的晶粒細化作用,平均晶粒尺寸由45.6 μm下降到2.5 μm;合金的極限抗拉強度(UTS)和屈服強度(YS)分別增加到362.8 MPa和234.6 MPa。變形過程中產生的位錯壁促進了低角度晶界 (LAGB) 的形成。累積應變加速了低角度晶界 向高角度晶界 (HAGB) 的轉變。位錯強化和晶界強化主導了合金屈服的增強。

純鋁 (Al) 及其合金被認為是用于減輕結構重量和能耗的鋼替代材料。Al-Mg 合金是一種商業變形鋁合金,由于其具有競爭力的強度重量比、良好的耐腐蝕性和優異的可焊性,已廣泛應用于航空航天、航海、汽車和電子領域。為滿足上述領域的需要,對Al-Mg合金的力學性能提出了很高的要求。提高Al-Mg合金中的Mg含量被認為是提高力學性能的有效途徑。然而,由粗晶粒和次生相引起的延展性差和高加工硬化率(WHR)仍然是高鎂含量的鋁鎂合金后續工藝面臨的挑戰。因此,有必要開發一些新的策略來獲得具有高機械性能的Al-Mg合金。

基于此,東北大學、大連交通大學管仁國教授團隊研究了通過 累積連續擠壓成型流變擠壓 5087 合金的微觀結構演變和力學行為。討論了CDRX生成的α- Al基體的晶粒細化效果。揭示了微觀結構誘導的強化機制。研究了顯微組織的變化導致合金力學性能的變化。討論了CDRX和二次相引起的α- Al細化。揭示了由顯微組織引起的強化機制。這項工作的目的是提供一種策略來生產兼具強度和延展性的 Al-Mg 合金。在 ACEF 之后,發現流變擠壓 5087 合金具有顯著的晶粒細化效果。對于 ACEFed 合金的 3 道次,平均晶粒尺寸從 45.6 μm 減小到 2.5 μm,UTS 和 YS 從 293.5 MPa 增加到 362.8 MPa,分別形成 128.9 MPa 到 234.6 MPa。相關研究成果以題“Microstructural evolution and strengthening mechanism of Al–Mg alloys with fine grains processed by accumulative continuous extrusion forming”發表在國際著名期刊Journal of Materials Science & Technology上。

鏈接:https://www.sciencedirect.com/science/article/pii/S1005030222004182

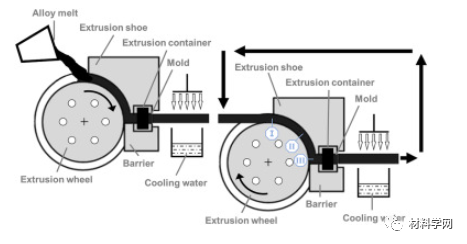

圖 1。示意圖顯示了通過連續流變擠壓和 ACEF 制備 5087 合金絲的過程。從位置 I、II 和 III 采集的試樣用于顯微組織觀察。

冷卻水系統的流量為 20 L/min。通過紅外溫度計測量的 ACEF 屏障和末端的溫度分別約為 300°C 和 285°C。為了研究合金在 ACEF 過程中的微觀組織演變,在輪靴間隙的不同位置(位置Ⅰ-Ⅲ)沿剪切方向(SD)采集試樣,如圖 1 所示。此外,從與擠壓方向(ED)平行的中心區域取出淬火后經受不同 ACEF 道次的試樣。

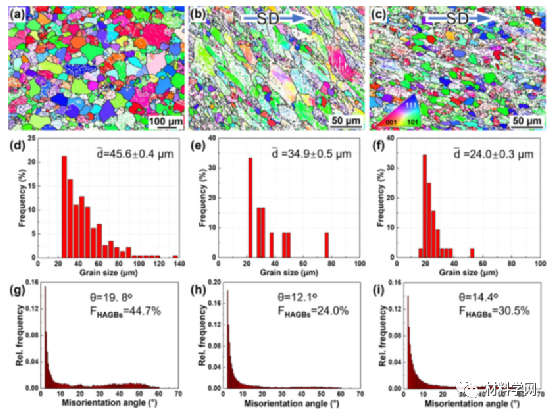

圖 2。(ac) 流變擠壓 5087 合金在 ACEF 過程中不同位置的晶粒取向分布的 IPF 圖、(df) 晶粒尺寸統計和 (gi) 相鄰晶界的取向角:(a, d, g) 位置Ⅰ;(b, e, h) 位置 II;(c, f, i) 位置 III。(ac) 中的黑線和白線分別代表 HAGB 和 LAGB。

在第一次 ACEF 道次的位置Ⅰ-Ⅲ的試樣被收集在輪蹄間隙中,研究流變擠壓 5087 合金在 ACEF 過程中的顯微組織演變。圖 2顯示了 ACEF 期間流變擠壓 5087 合金在不同位置的晶粒取向分布、晶粒尺寸統計和相鄰晶界取向角的反極圖 (IPF) 圖。流變擠壓合金顯示出均勻的微觀結構,在中心和邊緣區域具有類似的細小和等軸晶粒,如補充圖 S2 所示。在 ACEF 之前,在合金的 IPF 圖(位置Ⅰ)中觀察到平均晶粒尺寸為 45.6 μm 的細等軸晶粒。隨著擠壓輪的轉動,輪靴間隙中的合金進一步變形。在位置 III 的阻擋塊處,合金的流動方向發生變化,開始等通道角擠壓。如圖2(c,f)所示,與位置II相比,細長晶粒和LAGB的比例降低。同時,平均晶粒尺寸從 34.9 μm 減小到 24.0 μm。HAGB 的比例和平均取向角分別增加了 27.1% 和 19.0%,如圖 2 (i) 所示。

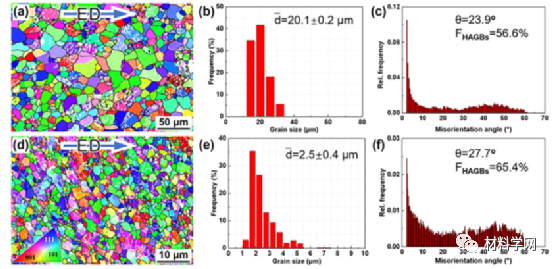

圖 3。(a, d) 顯示晶粒取向分布的 IPF 圖;(b, e) 粒度統計;(c, f) 流變擠壓 5087 合金經過不同 ACEF 道次加工后的取向誤差角:(ac) 1 道次;(df) 3 次傳球。

圖 3 (a) 顯示了流變擠壓 5087 合金在 1 道次后經受 ACEF 的 IPF 圖。與流變擠壓 5087 合金相比,晶粒細化并觀察到少量 LAGB。同時,平均晶粒尺寸減小到 20.1 μm,如圖3(b)所示。此外,如圖 3(c)所示,HAGB 的比例和平均取向角分別增加到 56.6% 和 23.9° 。為了進一步研究經過多道次 ACEF 工藝的合金的晶粒細化,將合金再次送入輪靴間隙 3 道次。如圖3(d, e),觀察到顯著的晶粒細化效果,平均晶粒尺寸減小到 2.5 μm。此外,根據EBSD數據統計,得到65.4%的HAGBs分數和27.7°的平均取向角,如圖3(f)所示。流變擠壓 5087 合金在 ACEF 期間不同位置和道次的平均晶粒尺寸、HAGB 分數和平均取向差總結在表 2中。

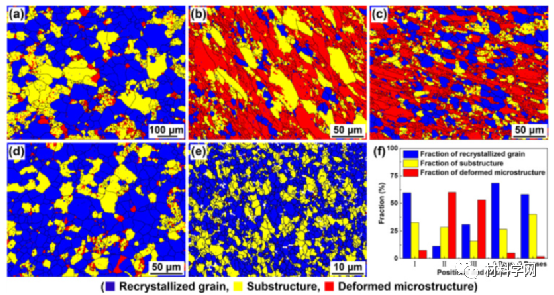

圖 4。ACEF前后流變擠壓5087合金的DRX分布及統計結果:(a)位置Ⅰ;(b) 位置二;(c) 立場三;(d) 1 次通行證;(e) 3 次通行證;(f) 不同職位的統計結果。

圖 4顯示了流變擠壓 5087 合金在 ACEF 期間不同位置和道次的 DRX 分布和統計結果。在流變擠壓 5087 合金中觀察到一些亞結構和變形的微觀結構,如圖 4(a)所示。從Ⅰ位到Ⅲ位,再結晶晶粒的比例從59.7%先下降到11.4%,然后增加到30.9%,而變形組織的比例則呈現相反的變化趨勢。

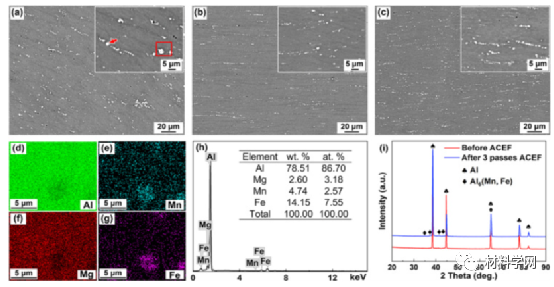

圖 5。ACEF前后流變擠壓5087合金的SEM顯微照片和XRD分析:(a)流變擠壓合金;(b) 通過 ACEF 1 次后;(c) ACEF 3 次通過后;(dg) (a)中紅色方塊區域對應的EDS圖掃描結果;(h) (a)中紅色箭頭標記的白色相的相應EDS結果;(i) ACEF前后合金的XRD分析。

圖 5顯示了流變擠壓 5087 合金在 ACEF 之前和不同 ACEF 通道之后的 SEM 顯微照片、EDS 結果和 XRD 分析。在流變擠壓合金中觀察到具有塊狀或近球形形態的小尺寸白色二次相,如圖5(a)所示。不同形貌的兩相的平均尺寸分別為4.5 μm和1.5 μm。同時,一些體相在連續流變擠壓過程中破裂(見圖5(a)中的插圖)。經過 1 次 ACEF 后,體相不斷破碎和細化,而近球形相變成球形相,如圖5(b)所示。

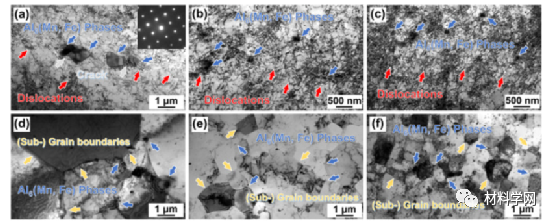

圖 6。TEM 顯微照片顯示了ACEF 前后流變擠壓 5087 合金中的 Al 6 (Mn, Fe) 相、位錯和(亞)晶界:(a,d)流變擠壓合金;(b, e) ACEF 1 次通過后;(c, f) 經過 3 次 ACEF 后。Al 6 (Mn, Fe) 相、位錯和(亞)晶界分別由藍色、紅色和黃色箭頭表示。(ac) 和 (df) 分別代表變形區和再結晶區。(a) 中的插圖是 Al 6 (Mn, Fe) 相的 SAED 圖案。

圖 6顯示了 TEM 圖像,顯示了ACEF 前后流變擠壓 5087 合金中 Al 6 (Mn, Fe) 相和位錯的形態。選區電子衍射 (SAED) 圖案表明該相被確認為 Al 6 (Mn, Fe) 相[23]。在圖6 (a)中觀察到具有被纏結位錯包圍的多邊形形態的破裂Al 6(Mn,Fe)相,并且相的平均長度小于1μm。在流變擠壓的 5087 合金中經過 1 次 ACEF 后觀察到平均直徑約為 50 nm 的Al 6 (Mn, Fe) 相,如圖 6所示(b)。

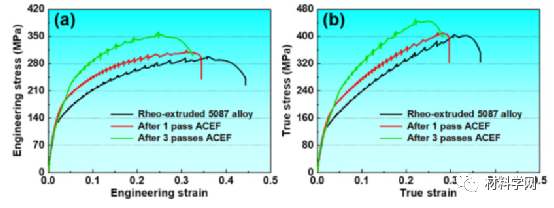

圖 7。(a) ACEF 前后流變擠壓合金的機械性能變化和 (b) 真應力與真應變。

圖 7顯示了 ACEF 前后流變擠壓合金的機械性能和真實應力與真實應變的變化。在拉伸變形過程中觀察到與溶質鎂原子和合金中移動位錯之間的相互作用有關的代表性 Portevin Le Chatelier (PLC) 效應[24]。在 ACEF 之前,流變擠壓合金的 UTS、YS 和 EL 分別為 293.5 MPa、128.9 MPa 和 44.4%。ACEF后合金中UTS和YS持續增加,EL部分下降。對于經過 3 次 ACEF 后的合金,獲得了顯著的抗拉強度提高和適度的延展性(UTS 為 362.8 MPa,YS 為 234.6 MPa,EL 為 32.5%)。表3列出了流變擠壓 5087 合金在不同 ACEF 道次前后的力學性能。此外,還測量了 2 次 ACEF 后合金的拉伸性能,如補充圖 S4 所示。

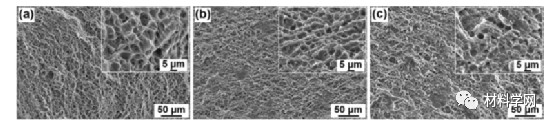

圖 8。顯示 ACEF 前后流變擠壓合金在室溫下的斷口形貌的 SEM 圖像:(a) 流變擠壓合金;(b) 通過 ACEF 1 次后;(c) ACEF 3 次通過后。

圖 8展示了流變擠壓合金在室溫下 ACEF 前后的斷裂形態。在斷裂表面上發現了典型的凹坑斷裂特征。因此,所有合金的拉伸斷裂模式都被確定為延性斷裂。同時,觀察到一些Al 6 (Mn, Fe) 相分布在凹坑底部。具有深而均勻的等軸凹坑的斷口如圖 8(a)所示,表明流變擠壓 5087 合金具有良好的延展性。ACEF之后,凹坑有變淺的趨勢,如圖8(b,c)所示。這意味著ACEF后合金的延展性下降,這與上述拉伸試驗結果一致。

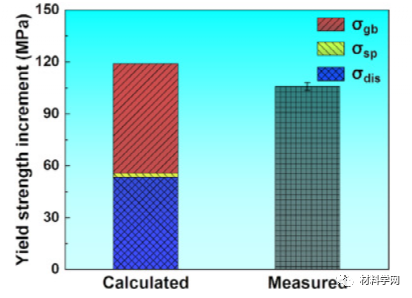

圖 9。流變擠壓合金在 3 次 ACEF 前后計算和測量的 YS 增量值的比較。

測量和計算的 YS 增量的比較顯示在圖 9中。計算得到的 YS 強度增量為 119.0 MPa,這與實驗測量的 YS 增量(105.7 MPa)非常吻合。測量結果和計算結果之間的差異可能是由于強化機制之間的相互作用造成的。同時,位錯強化和晶界強化在 ACEFed 合金中的 YS 增強中占主導地位。圖 10顯示了多道次 ACEF 過程中合金的微觀結構演變和強化機制的示意圖。

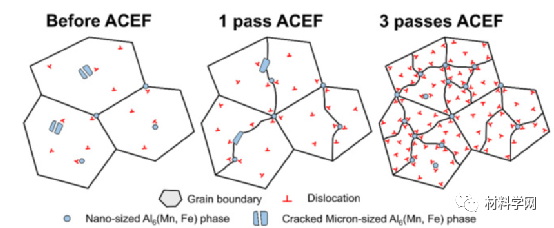

圖 10。流變擠壓合金在多道次 ACEF 過程中的顯微組織演變和強化機制示意圖。

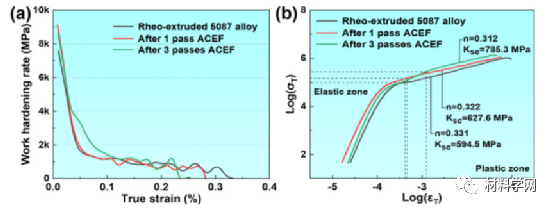

圖 11。(a) ACEF前后流變擠壓合金的WHR變化;(b) 基于真應力-真應變曲線的雙對數曲線。

總之,ACEF 3 次通過后,HAGBs 的比例和平均取向差分別增加到 65.4% 和 27.7°。這與變形過程中位錯壁的形成有關。同時,納米尺寸的Al 6 (Mn,Fe)相由于釘扎效應抑制了晶粒的生長。位錯強化和晶界強化主要是 ACEFed 合金中 YS 增強的原因。ACEF后獲得的細化晶粒和二次相有利于延展性保持。ACEF 策略有助于生產兼具強度和延展性的 Al-Mg 合金。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414