為了實現(xiàn)輕量化和提高結(jié)構(gòu)部件的能源利用效率,橋梁、船舶和汽車等領(lǐng)域?qū)ν瑫r具有高強度和大塑性的先進高性能鋼提出了很高的要求。馬氏體時效鋼中,硬質(zhì)金屬間化合物顆粒分散在馬氏體基體中,是實際應(yīng)用中最堅固的合金之一。然而,馬氏體時效鋼的廣泛應(yīng)用受到其成本高、合金元素純度高(如所需的Ni、Co含量為18wt%,≥純度為99.99%)和塑性差(~5%)的限制。奧氏體-馬氏體雙相鋼(其中硬馬氏體/鐵素體限制軟奧氏體的變形)可以提供強度和塑性的良好組合,并緩解它們之間的矛盾關(guān)系。但奧氏體含量對雙相鋼析出強化和拉伸塑性的影響尚未得到系統(tǒng)的研究,因此迫切需要對其強度-塑性進行優(yōu)化。因此研發(fā)低成本且具備超高強度和大的均勻塑性變形能力的超強雙相鋼是材料領(lǐng)域的重要發(fā)展方向之一。

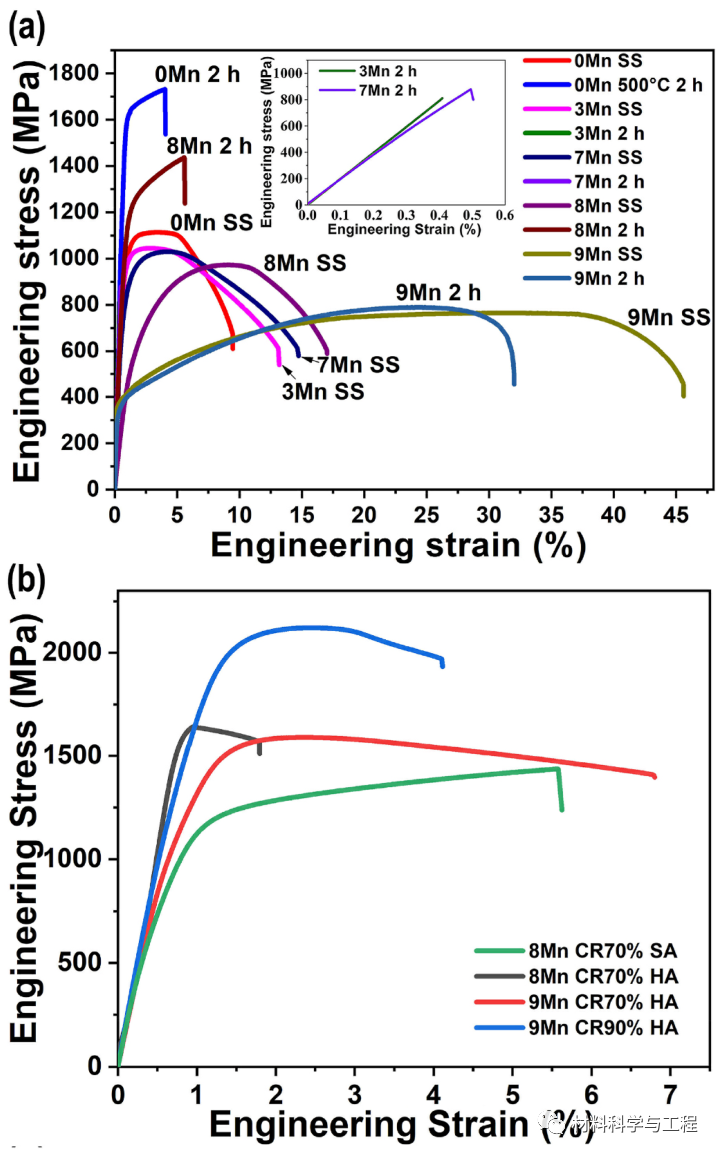

為了降低馬氏體時效鋼的成本,在不犧牲強度的情況下提高其塑性,北科大溫玉仁團隊用廉價的Mn部分替代了昂貴的Ni元素。借助熱力學(xué)模擬、成分篩選和關(guān)鍵實驗相結(jié)合的方法,調(diào)整奧氏體含量和熱處理工藝,制備出了極限抗拉強度1600MPa塑性~7%的超強雙相鋼。同時,對Mn含量和熱處理工藝對力學(xué)性能的影響進行了機理研究,結(jié)果表明:簡單地提高奧氏體的相含量并不會明顯提高鋼的塑性,Mn穩(wěn)定的奧氏體轉(zhuǎn)變會與鐵素體中的B2析出產(chǎn)生一種類似競爭的關(guān)系,導(dǎo)致在奧氏體含量超過鐵素體后,沒有B2析出反應(yīng)。因此改進熱處理工藝發(fā)現(xiàn),通過硬時效(軋制后直接時效),相比軟時效可以同時提高雙相高強鋼的強度和塑性。以上結(jié)論給下一代低成本、高強韌鋼的研發(fā)奠定了基礎(chǔ)。相關(guān)成果以題為“Influences of manganese content and heat treatmenton mechanical properties of precipitation-strengthened steels”發(fā)表在Materials Science & Engineering A。北京科技大學(xué)材料科學(xué)與工程學(xué)院溫玉仁副教授(通訊作者),碩士生梁鎏凝和神華集團低碳清潔能源研究所蔣復(fù)國為共同第一作者。

論文鏈接:https://doi.org/10.1016/j.msea.2022.142724

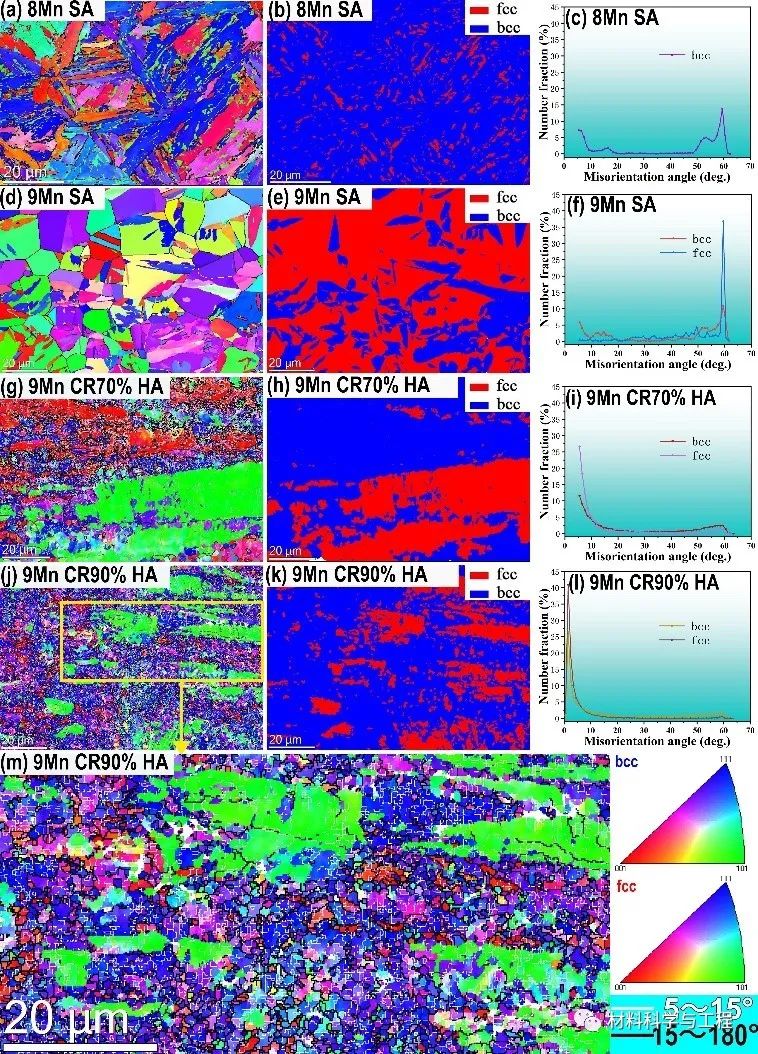

本研究中高強度來自于基體內(nèi)高密度且細小的B2納米析出相、高密度位錯及晶粒細化。超高強度下強塑性協(xié)同效應(yīng)的改善歸功于相變誘發(fā)塑性(TRIP)和超細晶尺寸,兩者都使斷裂模式由穿晶解理斷裂轉(zhuǎn)變?yōu)轫g窩塑性斷裂。

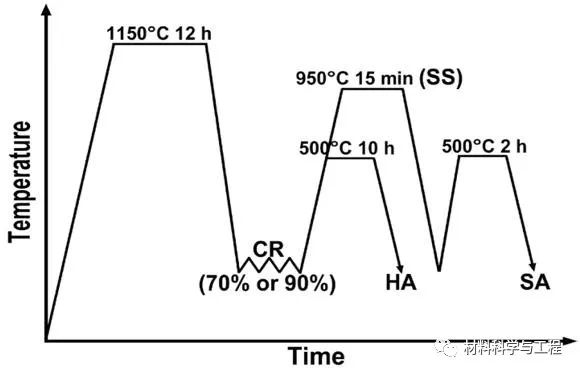

圖1 CR、HA、SS和SA試樣的熱處理示意圖

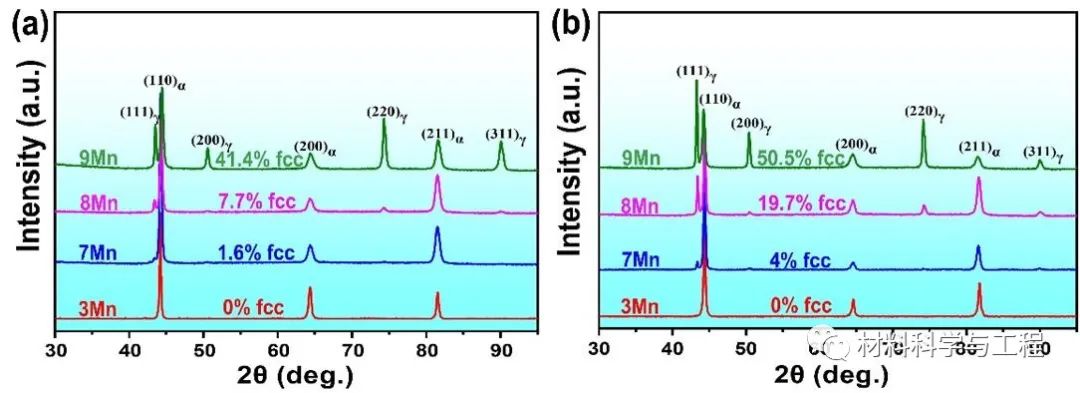

圖2 固溶處理(SS)和軟態(tài)時效(SA)樣品的XRD圖譜

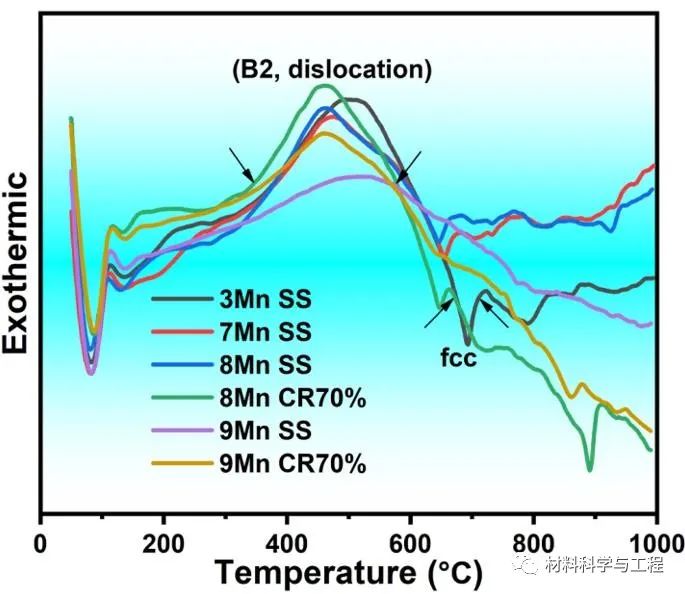

研究發(fā)現(xiàn)對于固溶(SS)淬火后的時效(軟態(tài)時效,SA),要實現(xiàn)體心立方基體中B2的析出,奧氏體相的含量應(yīng)小于體心立方相分?jǐn)?shù)。對于奧氏體體積分?jǐn)?shù)大于50%的9Mn合金,軟態(tài)時效過程中奧氏體逆轉(zhuǎn)變阻礙B2的析出,圖7顯示DSC分析的放熱峰和吸熱峰分別對應(yīng)于B2析出和奧氏體回復(fù),9Mn SS樣品兩個峰重疊,導(dǎo)致幾乎沒有沉淀硬化效應(yīng),導(dǎo)致軟態(tài)時效強度較低。冷軋過程中儲存的晶體缺陷增強了B2析出,導(dǎo)致9Mn HA樣品的析出強化效果顯著。從而獲得了超高的極限強度(~1600 MPa),拉伸塑性(~7%)比軟態(tài)時效合金(~1450 MPa和~5%)有所提高。這項工作表明,通過添加錳和硬態(tài)時效來提高超高強度鋼的塑性是一種比較有前景的策略。

圖3 不同加工方式及熱處理樣品的工程應(yīng)力應(yīng)變曲線

圖4 不同加工方式及熱處理樣品的背散射電子衍射(EBSD)反極圖(IPF)

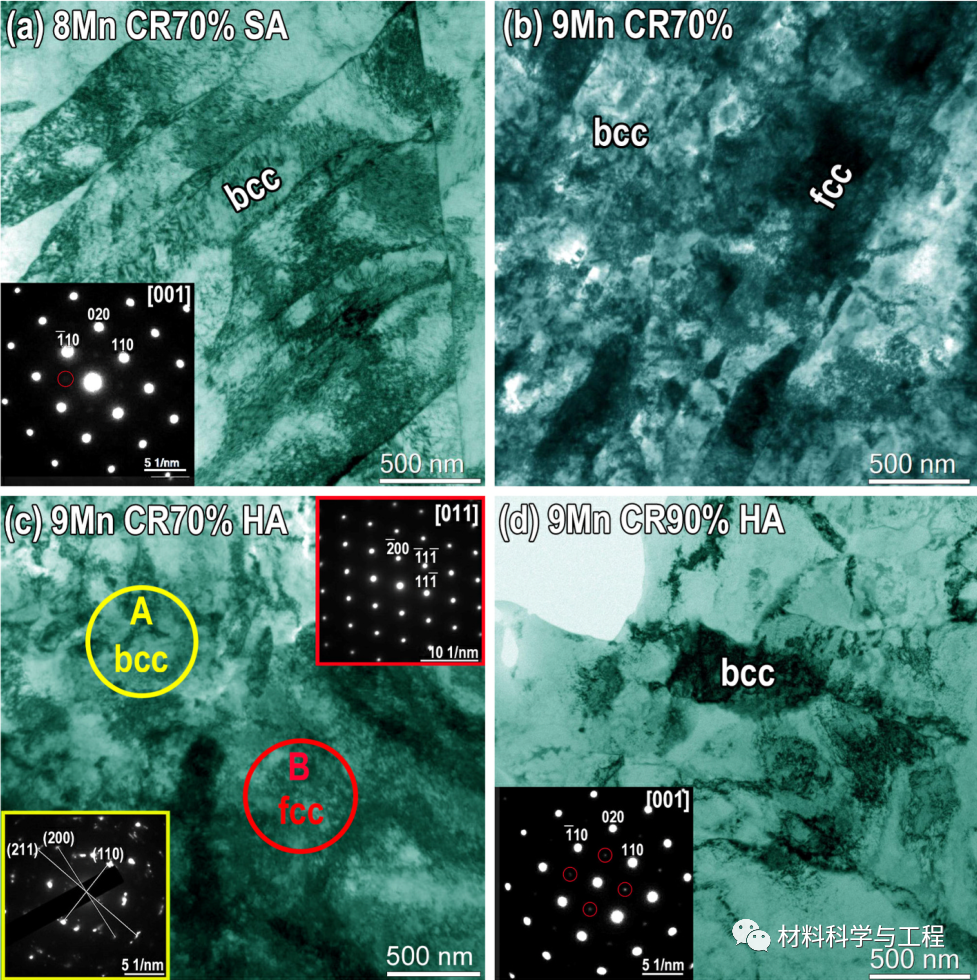

圖5 8MnSA,9Mn CR70%,9Mn CR70%HA和9Mn CR90% HA試樣的明場像(BF-TEM)及相應(yīng)選區(qū)電子衍射(SAED)。

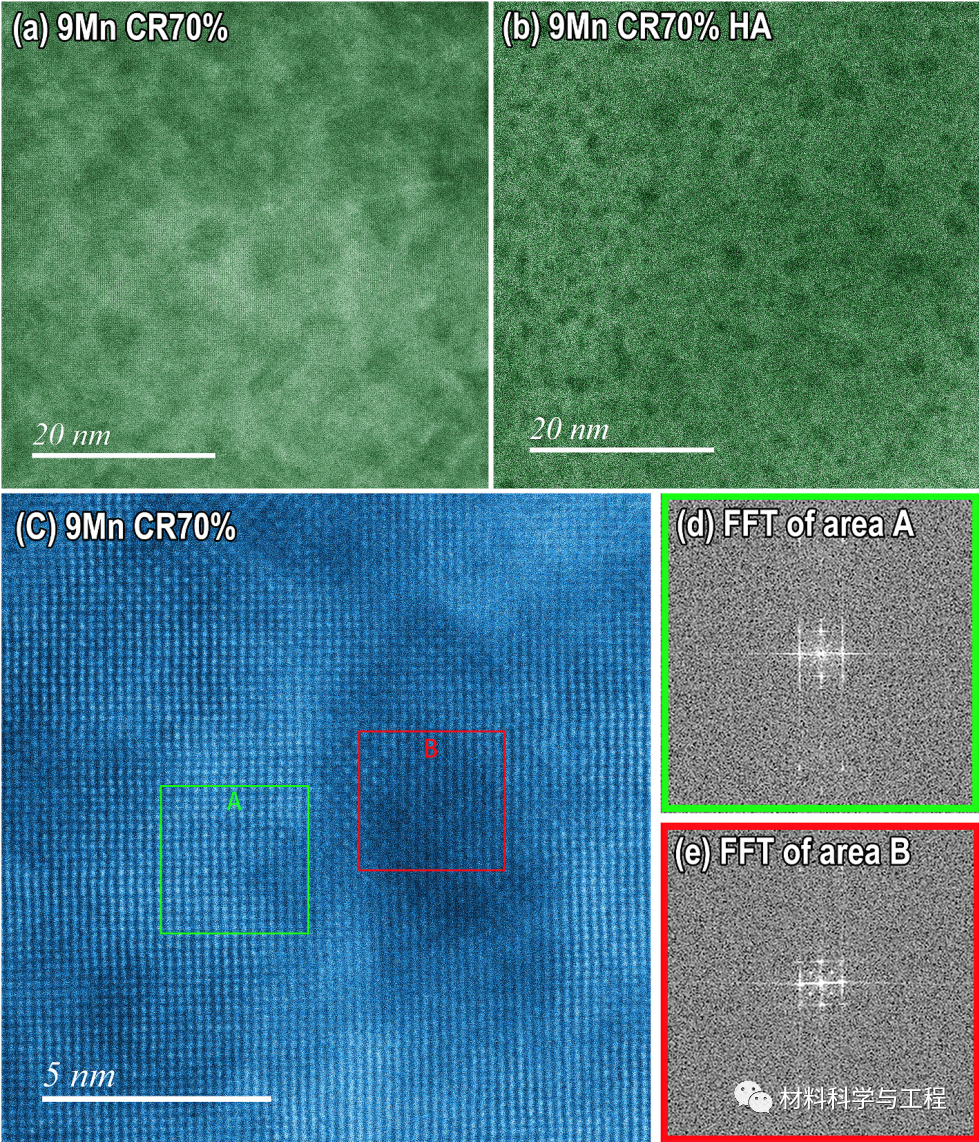

圖6 (a,c)9Mn CR70%和(b)9MnCR70%HA樣本的高角環(huán)形暗場像(HADDF)。(c)從[001]帶軸拍攝的高角環(huán)形暗場像顯示(d)基體和(e)B2析出物的快速傅里葉變換(FFT)。

圖7 固溶(SS)和冷軋70%(CR70%)狀態(tài)下樣品的DSC加熱曲線

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414