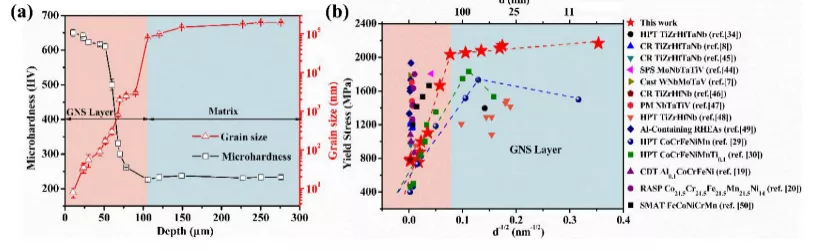

導讀:異質梯度納米結構金屬已被證明可實現(xiàn)強度-延展性協(xié)同作用,因此與其均質納米顆粒金屬相比,可能具有增強的摩擦學性能。本文開發(fā)了一種基于激光表面重熔的簡便表面處理技術,以在 TiZrHfTaNb 難熔高熵合金上制造梯度納米結構層。沿深度方向從基體到最上表面層的微觀結構演變的表征表明,~100 μm 厚的梯度納米結構層中的平均晶粒尺寸從原始的~200 μm 顯著細化到僅 ~8 nm。因此,顯微硬度從基體中的 ~240 HV 逐漸增加到最上表面層的 ~650 HV,大約是 2.7 倍。值得注意的是,原始粗粒度單相體心立方TiZrHfTaNb難熔高熵合金逐漸分解為富TiNb體心立方相、富TaNb體心立方相、富ZrHf六方密堆積相和富TiZrHf面心相- 立方相在梯度細化過程中沿深度方向具有梯度分布的晶粒尺寸。因此,新型激光表面處理引入的梯度納米結構 TiZrHfTaNb 耐火高熵合金表現(xiàn)出顯著提高的耐磨性,與鑄態(tài)相比,磨損率顯著降低了一個數(shù)量級。分解的多相和梯度納米結構應考慮增強耐磨性。我們的研究結果為激光處理的高熵耐火合金的細化機制提供了新的見解,并通過異質梯度納米結構工程拓寬了它們的潛在應用。

具有卓越機械性能的金屬合金總是需要用于各種功能和結構應用。在過去的十年中,人們提出了一種新的理念來設計具有等摩爾或接近等摩爾分數(shù)的多種成分的高熵合金 (HEA)。這一突破性概念源于多組分固溶體的最大構型熵,從而穩(wěn)定了無序固溶體相而不是傳統(tǒng)的金屬間相。因此,獨特的 HEA 已為各種潛在應用展示了許多有趣的特性。特別是,主要通過選擇具有高熔點的耐火元素而設計的耐火 HEA (RHEA),可以在高溫下表現(xiàn)出高結構穩(wěn)定性和顯著的機械強度。眾所周知,將晶粒尺寸均勻地減小到納米級 (< 100 nm) 可以顯著提高金屬的強度和硬度,如經驗霍爾-佩奇關系所述。然而,硬均質納米晶粒 (NG) 金屬(即使是那些在其粗晶粒 (CG) 對應物中非常具有延展性的金屬)通常具有極差的延展性。由于晶粒尺寸顯著減小和晶界(GBs)增加,位錯增殖和運動控制的塑性在 NG 金屬中受到嚴重限制,導致機械不穩(wěn)定,因此摩擦學性能沒有改善,特別是在高負載(或速度)滑動條件。

機械不穩(wěn)定性可以在異質梯度納米結構(GNS)中明顯減輕,例如其中相、晶粒尺寸和/或孿晶厚度從頂部表面到內部逐漸分布/減少。GNS 可以通過各種表面嚴重塑性變形 (SSPD) 技術制造,例如表面機械研磨處理、表面機械磨損處理、高壓扭轉 (HPT)和高速加工等,其中最嚴重的塑性應變和應變率發(fā)生在頂面,然后向試樣內部逐漸減小。可以收獲沿梯度方向的多尺度應變/應力分配,以實現(xiàn)強度-延展性協(xié)同作用。例如,HPT 處理的 TiZrHfTaNb RHEA 顯示出拉伸強度顯著增加(高達 ~1900 MPa)和良好的延展性。與 NG 金屬相比,應該注意的是,GNS 可以有效抑制應變局部化并容納較大的塑性以防止表面粗糙和分層,從而顯示出顯著增強的耐磨性。例如,在 GNS Cu-Ag 合金中報道了明顯較低的干滑動 COF。

上述研究結果表明,激光表面處理產生的GNS金屬可以有效提高強度-塑性協(xié)同作用,特別是耐磨性。與傳統(tǒng)的合金和 HEAs 相比,由耐火元素構成的-RHEAs 可以具有一些獨特的特性,包括晶格畸變、化學鍵、相構成/轉變、位錯行為和熱導率等,這可能導致在 LSR 加熱和冷卻過程中控制梯度細化的不同塑性行為和相應的摩擦學特性。然而,據我們所知,研究激光表面處理的 HEA,尤其是 RHEA 的這兩個關鍵問題的文獻仍然非常有限。在此,開發(fā)了一種基于 LSR 的激光表面處理技術,以在 TiZrHfTaNb 合金(即最有前途的 RHEA 之一),厚度約為 100 μm, 其中平均晶粒尺寸從最初的 ~200 μm 有效地細化到最頂層的 ~8 nm。更具體地說,高分辨率透射電子顯微鏡(HRTEM)主要用于剖析從基體區(qū)域到頂面層沿深度方向的微觀結構演化,發(fā)現(xiàn)相分解涉及的梯度細化機制。除了表面硬度增加約 2.7 倍之外,新型激光表面處理 - GNS TiZrHfTaNb RHEA 還顯示出顯著增強的摩擦學性能,磨損率降低了一個數(shù)量級。我們的研究結果為經過 LSR 工藝的 TiZrHfTaNb 合金的細化機制提供了新的見解,并通過異質梯度納米結構拓寬了它們的潛在應用。

在此,南方科技大學任復增和香港理工大學楊旭生將材料進行激光處理,通過觀察耐磨性的變化進一步驗證激光表面處理產生的GNS金屬可以有效提高強度-塑性協(xié)同作用,特別是耐磨性相關研究成果以題“Laser surface treatment-introduced gradient nanostructured TiZrHfTaNb refractory high-entropy alloy with significantly enhanced wear resistance”發(fā)表在金屬頂刊Journal of Materials Science & Technology上。

鏈接: https://www.sciencedirect.com/science/article/pii/S1005030221009762

制備純度超過 99.9 wt.% 的耐火元素(即 Ti、Zr、Hf、Ta 和 Nb)的等摩爾混合物,通過真空電弧熔煉制備 TiZrHfTaNb RHEA 鑄錠,重復 6 次以達到均質分配。然后通過放電加工(EDM)將~10 mm 厚的鑄態(tài)合金切成尺寸為 30 mm × 30 mm × 2 mm 的樣品。隨后,使用 SiC 紙對這些樣品進行機械拋光,以獲得厚度約為 1.5 mm 的板狀試樣。

為避免GNS層生成過程中的表面氧化,采用2-kW光纖激光系統(tǒng)(MSV-200W,M-SOLV)對鑄態(tài)板試樣進行連續(xù)鋸齒形激光表面處理工藝,在氮氣保護氣體下,最初嘗試不同的激光加工參數(shù),包括激光功率、間隔距離和掃描速度,以尋找最佳參數(shù)以供后續(xù)詳細研究。如圖所示。補充材料中的 S1 和 S2,減少間隔距離和增加激光功率會導致 GNS 層具有更厚的硬化區(qū)但更多的裂紋。因此,選擇典型的鋸齒形路徑激光表面處理參數(shù),實際有效激光功率為 90 W,間隔距離為 0.25 mm(圖 1),掃描速度為 30 mm/s 來制造無裂紋 GNS TiZrHfTaNb RHEA 具有沿深度方向顯著且逐漸增強的硬度。在進行微觀結構表征和機械性能測試之前,值得注意的是,激光處理的樣品經過機械拋光,以獲得相對光滑和平坦的頂面, 這也可以去除激光表面處理過程中可能存在的氧化層。

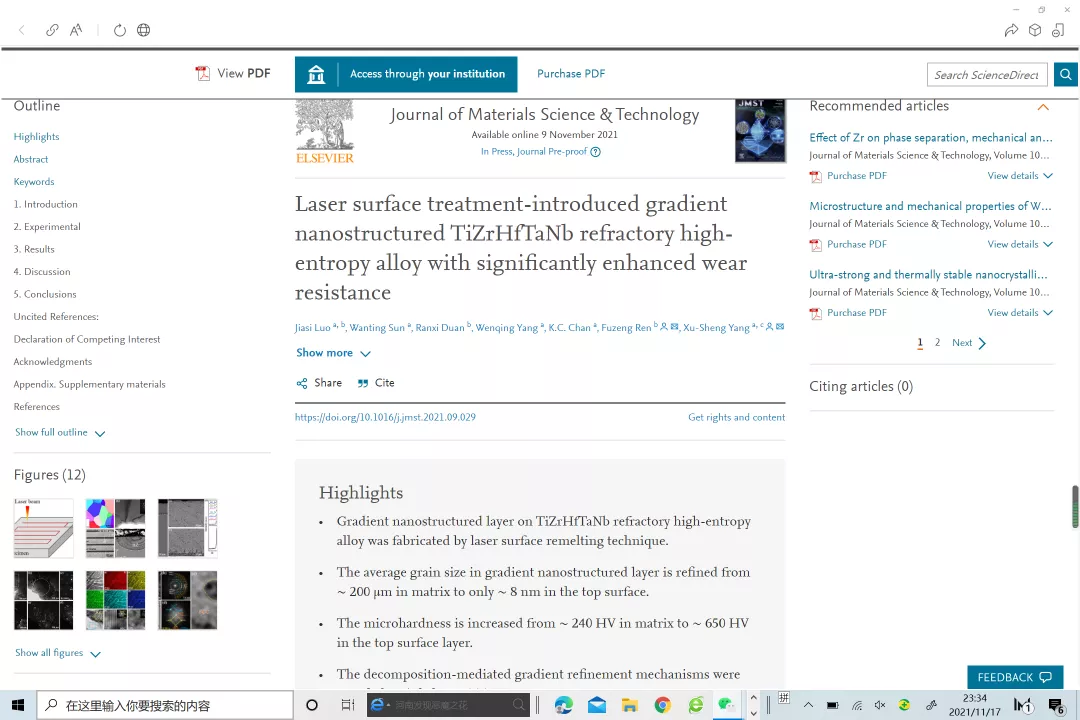

圖 2 顯示了鑄態(tài)和激光處理的 TiZrHfTaNb RHEA 的相和形貌。電子背散射衍射 (EBSD) 反極圖(圖 2(a))證實,鑄態(tài)試樣是 BCC 單相固溶體,具有平均晶粒尺寸約為 200 μm 的等軸晶粒。此外,圖 2(b) 中的明場 TEM 圖像和相應的選區(qū)電子衍射 (SAED) 圖案也表明 BCC 基體中沒有任何其他晶相和/或沉淀物,這與 XRD 結果非常吻合在圖 3 中。圖 2(c) 是 TiZrHfTaNb RHEA 激光處理表面形貌的光學圖像,顯示出良好的表面質量,平均表面粗糙度 Sa = ~0.6 μm。激光表面處理后,圖2(d)中的法向-橫斷方向(ND-TD)橫截面光學圖像也表明,沿深度方向可以清楚地發(fā)現(xiàn)典型的激光處理區(qū)域。

圖 2. 鑄態(tài)和激光處理的 TiZrHfTaNb RHEA 的相和形貌。

(a) EBSD 反極圖和 (b) 鑄態(tài) TiZrHfTaNb RHEA 的明場 TEM 圖像和相應的 SAED 圖案(插圖)。(c) TiZrHfTaNb RHEA 激光處理表面形貌的光學圖像。(d)沿深度方向激光處理的一個典型表面的橫截面(ND-TD)SEM圖像。

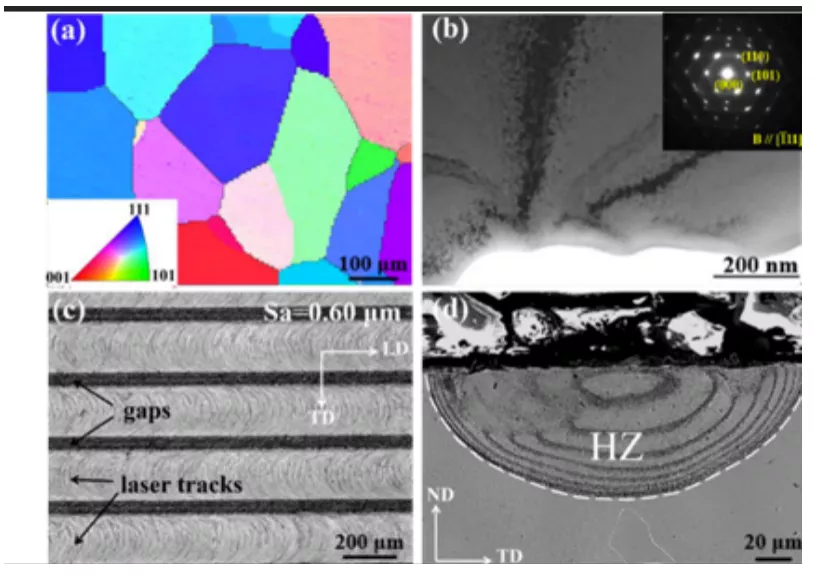

對激光處理的樣品進一步沿深度方向進行橫截面 SEM 觀察,如圖 3(a-c)所示。具體而言,圖 3(a) 表明在最上表面構造了厚度約為 100 μm 的均勻 HZ 層。根據圖 3(b)中放大的 SEM 圖像,可以明顯地發(fā)現(xiàn) HZ 層具有梯度枝晶亞結構,晶粒尺寸從頂面到基體核心區(qū)域逐漸增加。HZ層出現(xiàn)梯度細化應歸因于激光表面沿深度方向的梯度加熱和冷卻治療過程。此外,還有一個特殊的過渡區(qū)(TZ)存在如圖 3(a) 和圖 3(c) 中的白色虛線邊界所示,HZ 層和未受影響的基體之間存在差異,這可能是由于大原子均勻合金化的緩慢動力學導致的成分波動引起的重元素不同深度的 TiZrHfTaNb RHEA。

圖 3. 激光處理的 TiZrHfTaNb RHEA 橫截面 (ND-LD) 的形態(tài)。

(a) 低倍觀察(硬化層邊界輪廓用白色虛線標出);(b)和(c)是(a)中HZ的最頂部區(qū)域和底部區(qū)域的放大觀察;(d) 鑄態(tài) TiZrHfTaNb RHEA 和激光處理的 XRD 譜

因此,圖3(d)給出并比較了鑄態(tài)合金和激光處理合金在不同深度層沿深度方向的XRD圖譜。與圖 2(a)中的 EBSD 觀察一致,鑄態(tài)的 XRD 譜。TiZrHfTaNb RHEA 表示單 BCC 晶體結構,晶格常數(shù) a = 3.345 (命名為原始 BCC 1)。單個BCC固溶體相結構保持在激光表面處理樣品中~65μm的深度層,如圖3(d)所示。當深度接近頂面時(即~55 μm 深度層),新的衍射峰可以指向另一個 BCC 相(稱為 BCC 2),其晶格常數(shù)幾乎等效為 a = 3.344 。在~55 μm 頂面區(qū)域,明顯地,一旦靠近頂面,就會逐漸形成額外的面心立方 (FCC) 和六方密堆積 (HCP) 相。具體而言,F(xiàn)CC 和 HCP 相的晶格常數(shù)分別確定為 afcc = 4.910 ,ahcp = 3.180 ,c = 5.030 。上述結果表明,在 LSR 技術誘導的 TiZrHfTaNb RHEA 梯度細化過程中發(fā)生了相變。請注意,梯度細化過程對不同深度處受加熱和冷卻控制的塑性應變和應變率場的分布非常敏感。所以,沿深度方向的晶粒細化機制的詳細微觀結構演變將主要通過原子水平的 HRTEM 觀察進行剖析。

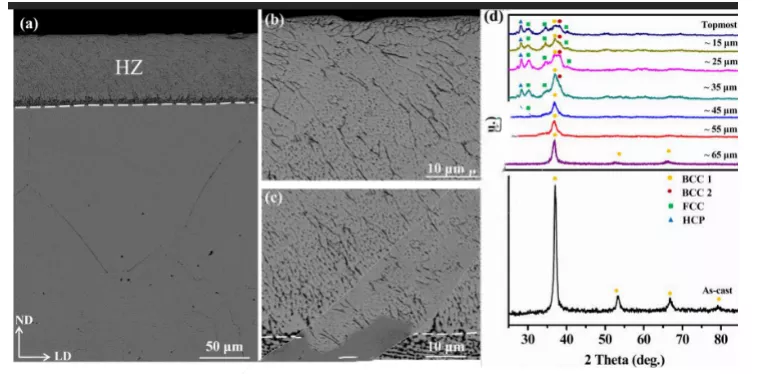

圖 4. 激光處理的 TiZrHfTaNb RHEA 在表面以下 40-60 μm 深度處的顯微結構。(a) 明場 TEM 圖像,(b) (a) 中矩形區(qū)域的放大 TEM 圖像,以及 (c) 相應的選定電子衍射圖。(d-f) 分別為 (c) 中所選衍射點 1、2 和 3 的相應暗場 TEM 圖像。

圖 5. 表面以下 40-60 μm 深度處的相和成分表征。

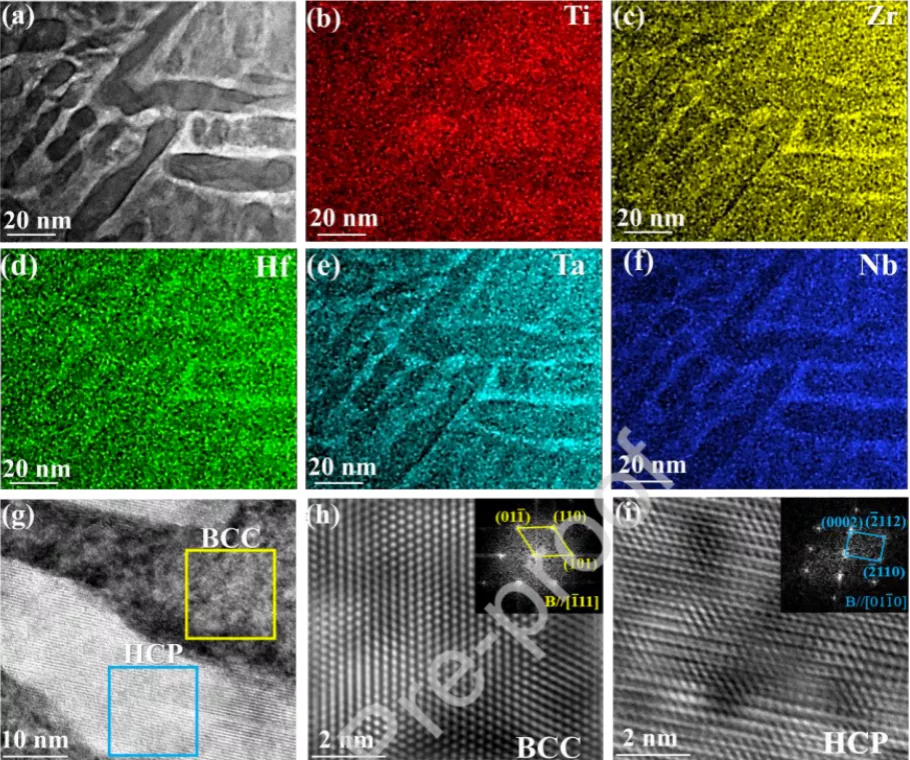

(a) 第二相的 HAADF-STEM 圖像。(b-f) 分別為 Ti、Zr、Hf、Ta 和 Nb 的 EDS 元素圖。(g) 在 BCC 基體和 HCP 晶粒界面處獲得的 HRTEM 圖像。(h-i) 由 (g) 中標記的方塊激怒的原子傅立葉濾波圖像和分別對應的快速傅立葉變換 (FFT) 模式(插圖)。

圖 4 中首先給出了激光處理的 TiZrHfTaNb RHEA 表面以下 40-60 μm 深度范圍內的幾個代表性 TEM 圖像。與原始鑄態(tài)晶粒尺寸約 200 μm 相比,圖 4(a , b) 表示晶粒尺寸激光處理的 TiZrHfTaNb RHEA 在該深度層顯著細化為300 納米。此外,一些明亮的棒狀沉淀物位于這些細化等軸 BCC 晶粒的內部和 GB 中。圖 4(d-f) 分別給出了圖 4(c) 中所選衍射點 1、2 和 3 的相應暗場 TEM 圖像,顯示了來自三個不同方向的棒狀沉淀物。因此,提供了 HAADF-STEM 圖像(圖 5(a))與 EDS 元素圖(圖 5(bf))和 HRTEM 圖像(圖 5(gi))以進一步確定這些的組成和晶體結構棒狀沉淀物(圖 5)。HAADF-STEM 圖像(圖 5(a))和相應的 EDS 元素圖(圖 5(b-f))表明沉淀物中富含 Zr 和 Hf。HRTEM 分析(圖 5(g-i))表明,明亮的棒狀沉淀物是富含 HfZr 的 HCP 相。HCP 和 BCC 基質相的晶格常數(shù)經測量為 ahcp = ~3.18 ,c = ~5.03 ,且 abcc =~3.34 ,與基于 XRD 分析的結果一致。

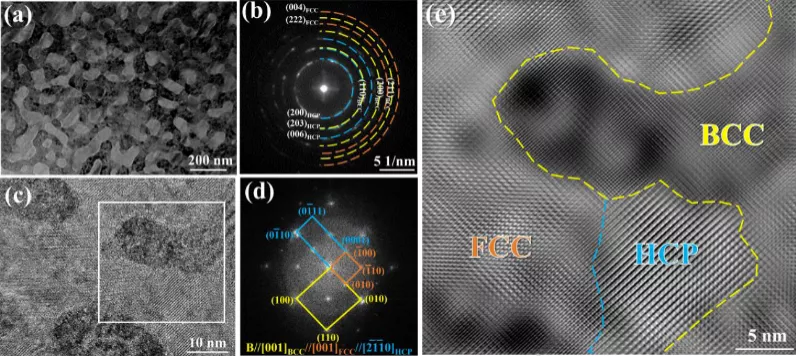

TEM 圖像(圖 6(a))在激光處理樣品表面以下 30-40 μm 的深度范圍內顯示具有典型歧管結構的更細晶粒。顆粒由不規(guī)則形狀的聚集體或相互連接的鏈組成,從而形成連續(xù)的網絡。相應的 SAED 圖案(圖 6(b))顯示除了預轉化的富含 HfZr 的 HCP 相和基質 BCC 相之外,還存在另一個 FCC 相,表明該深度層發(fā)生相變。因此,分析了 HRTEM 圖像(圖 6(c))和相應的 FFT 模式(圖 6(d))并顯示這些 FCC 沉淀物的晶格常數(shù)測量為 a = ~4.90 ,與XRD 計算的結果。預轉化的富含 HfZr 的 HCP 相和基體 BCC 相的晶格常數(shù)保持不變。特別是,含有 FCC 沉淀物的區(qū)域的原子傅立葉濾波圖像, HCP沉淀物和BCC基體顯示出典型的取向關系。請注意,BCC-FCC、BCC-HCP 和 HCP-FCC 之間的這種取向關系中的失配面間距 δ 分別計算為小至 3.74%、4.75% 和 2.62%。因此,可以在 FCC、HCP 和 BCC 相之間形成相干的界面結構,如圖 6(e)所示。

圖 6. 表面以下 30-40 μm 深度區(qū)域的 TEM 表征。

(a) 明場 TEM 圖像和 (b) 相應的 SAED 圖案。(c) 包含 BCC、FCC 和 HCP 相的代表性區(qū)域的 HRTEM 圖像。(d, e) (c) 中標記的正方形區(qū)域的 FFT 模式和放大的逆 FFT 圖像。

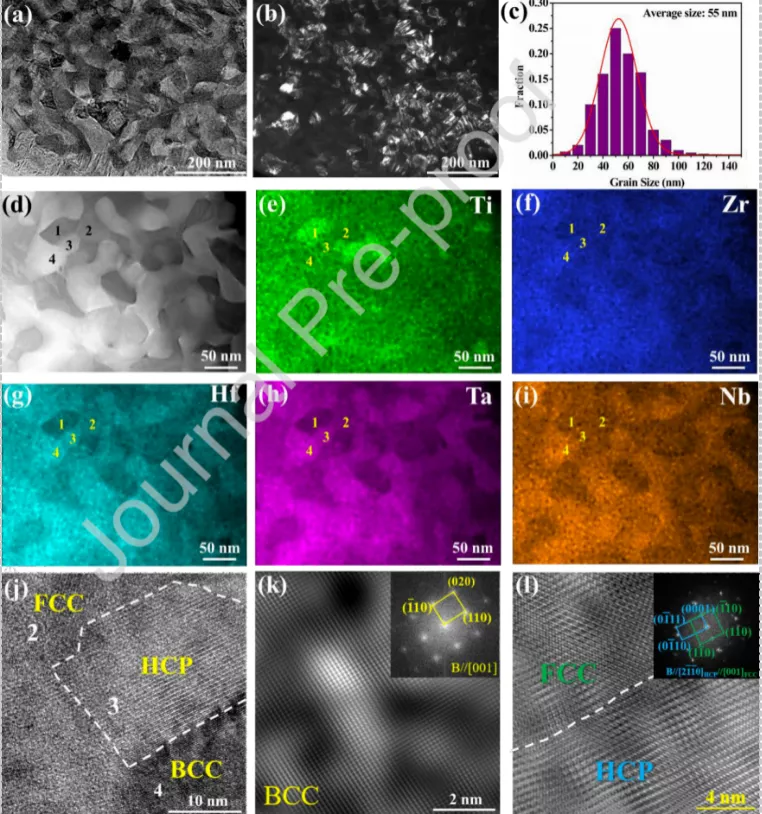

表面以下 20-30 μm 深度的微觀結構(圖 7)顯示了當接近激光處理的 TiZrHfTaNb RHEA 的頂面時,連續(xù)的晶粒細化。晶粒尺寸在 20-30 μm 的深度細化到~55 nm(圖 7(c)),并在 10-20 μm 的深度進一步細化到~35 nm(圖 S3)。該區(qū)域的晶粒(圖 7(d))呈現(xiàn)出四種主要對比,即深(晶粒 1)、灰色(晶粒 2)、淺灰色(晶粒 3)和淺色(晶粒 4),分別為 TiNb基于定量 EDS 分析,分別為富相、富 ZrHf 相、富 TiZrHf 相和富 TaNb 相(表 2)。HRTEM(圖7(j))、逆FFT(圖7(k))和原子傅立葉濾波(圖7(l))圖像顯示富ZrHf相、TiZrHfrich相和富TiNb相是 HCP 相(a = ~3.18 ,c = ~5.03 ),F(xiàn)CC相(a = ~4.90 )和 BCC 1 相(a = ~3.34 ),分別。同時,TaNbrich 相也可以確定為 BCC 2 相,晶格常數(shù)為~3.35。顯然,在通過激光表面處理形成 GNS TiZrHfTaNb RHEA HZ 層的過程中誘導了復雜的相分解。

圖 7. 激光處理的 TiZrHfTaNb RHEA 在表面以下 20-30 μm 深度處的顯微結構。(a) 20-30 μm深度的明場TEM圖像,以及對應的(b, c)暗場TEM圖像和晶粒尺寸分布;(d) HADDF-STEM 圖像;(e-i) 分別對應 Ti、Zr、Hf、Ta 和 Nb 的 EDS 元素圖。(j) 包括晶粒 2、3 和 4 的 HRTEM 圖像。(kl) BCC 晶粒(晶粒 4)和相鄰 FCC - HCP 晶粒(增益 3 和 4)的 IFFT 和相應的 FFT(插圖)圖像(j)。

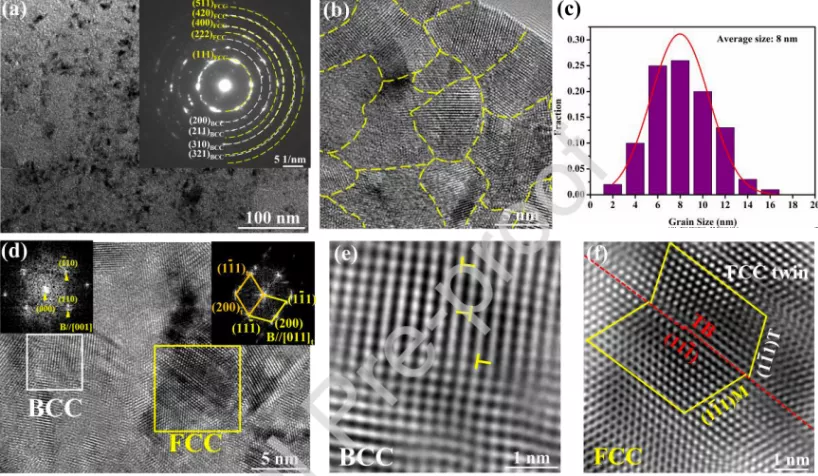

最后,有趣的是發(fā)現(xiàn)激光處理的 TiZrHfTaNb RHEA 最上表面附近的晶粒尺寸顯著地細化到只有幾個納米(圖 8(a-c))。地表中 NG 的平均尺寸確定為~8 nm(圖8(c)),這是SPD報告的HEA中最小的記錄。圖 8(b) 表明這些極其精細的 NG 被嚴重扭曲,甚至表現(xiàn)出相對模糊的 GB。此外,HRTEM 圖像和相應的原子傅立葉濾波圖像(圖 8(d-f))顯示 BCC 矩陣 NGs 內部存在嚴重的晶格畸變和一些位錯。同時,由于 FCC 結構中不同的位錯滑移系統(tǒng),在 FCC NGs 上發(fā)現(xiàn)了高密度的部分位錯和變形納米孿晶(圖 8(f))。

圖 8. 激光處理的 TiZrHfTaNb RHEA 靠近最上表面 (< 10 μm) 的顯微結構。

(a) 具有相應 SAED 圖案的 TEM 圖像。(b) HRTEM 圖像顯示具有極小晶粒尺寸的 NG 和 (c) 晶粒尺寸分布。(d) BCC 的 HRTEM 圖像。(e、f)BCC和FCC NGs的原子傅里葉濾波圖像。

圖 9. (a) 晶粒尺寸和顯微硬度沿遠離激光處理的 TiZrHfTaNb RHEA 表面的深度變化。(b) 本工作中 GNS TiZrHfTaNb RHEA 的計算屈服應力與冷軋 (CR) TiZrHfTaNb、HPT 處理的 TiZrHfTaNb、火花等離子體燒結 (SPS) MoNbTaTiV、鑄造 WNbMoTaV、CR TiZrHfNb、粉末冶金 (PM) NbTaTiV、HPT TiZrHfNb、含鋁 RHEA、HPT 處理的 CoCrFeNiMn和 CoCrFeNiMnTi0.1、循環(huán)動態(tài)扭轉(CTD) 處理的 Al0.1CoCrFeNi、旋轉加速噴丸強化 (RASP) 處理的 Co21.5Cr21.5Fe21.5Mn21.5Ni14和表面機械磨損處理 (SMAT) FeCoNiCrMn。

我們在激光處理的 TiZrHfTaNb RHEA 的最上表面的工作中實現(xiàn)了最小晶粒尺寸 ~8 nm 和最高屈服強度 ~2.15 GPa 的記錄。強弱轉變對于各種納米結構金屬,一旦它們的晶粒尺寸被細化到低于某些臨界值(通常 <~20-30 nm)。相比之下,我們工作中極其細化的晶粒尺寸克服了強化-軟化轉變。盡管如此,霍爾-佩奇斜率從~50 μm 深度層中~150 nm 的晶粒尺寸到最上表面變得更低。這意味著當更多地接近激光處理試樣的表面時,不同的晶粒細化和相應的強化機制。根據上述微觀結構表征,具有更多位錯滑移系統(tǒng)的納米級 FCC 和 HCP 相開始從 BCC 基體中分解,在 GNS 層中~40 μm 的深度層中平均晶粒尺寸為~150 nm,這可能有助于在小晶粒尺寸區(qū)域保持較低值的正霍爾-佩奇斜率的協(xié)同強化效應。相對于參考數(shù)據, 很明顯,激光表面處理在這項工作中引入了 GNS TiZrHfTaNb RHEA 可以在沒有軟化作用的情況下顯著提高表面硬度,從而可能進一步改善相關的摩擦學性能。

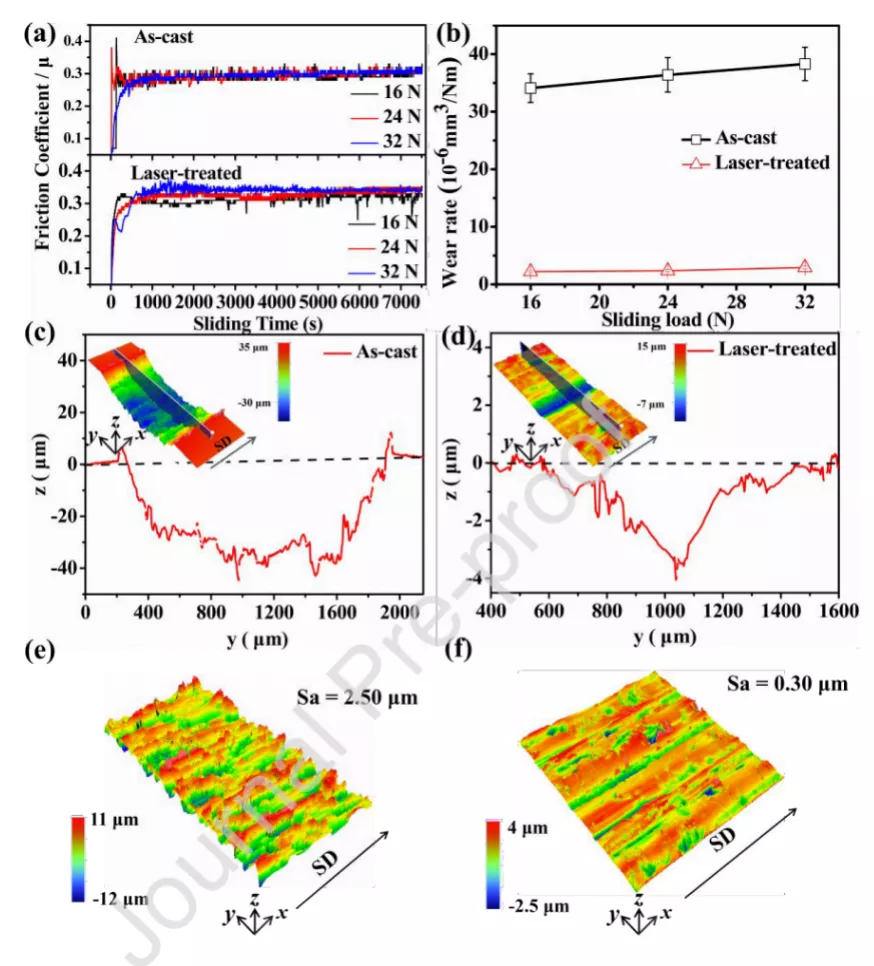

圖 10. 激光表面處理和鑄態(tài) TiZrHfTaNb RHEA 之間的干滑動磨損性能比較。

(a) COF 作為鑄態(tài)和激光處理試樣在不同法向載荷(16 N、24 N 和 32 N)下滑動時間的函數(shù)。(b) 鑄態(tài)和激光處理試樣在不同法向載荷(16 N、24 N 和 32 N)下的磨損率。(c) 和 (d) 顯示了沿虛線(y 方向,TD)的 2D 橫截面輪廓相應的插圖。 (c) 和 (d) 中的插圖分別顯示了鑄態(tài)和激光處理試樣在 24 N 正常載荷下的磨損軌跡的 3D 輪廓。(e) 和 (f) 分別是鑄態(tài)合金和激光處理合金在 24 N 法向載荷下磨損表面的 3D 輪廓。

此外,對鑄態(tài)和激光處理的 TiZrHfTaNb RHEA 的磨損表面形態(tài)和成分(包括磨損軌跡和碎屑)進行了表征和比較(圖 11),以進一步了解磨損機制。磨粒磨損的典型特征,包括沿磨削面的狹窄犁溝在鑄態(tài)和激光處理的 TiZrHfTaNb RHEA 中均觀察到具有少量微裂紋的滑動方向,如圖 11(a,b)和(d,e)所示。激光處理合金上的凹槽(圖 11(b))比鑄態(tài)合金上的凹槽(圖 11(e))淺得多,表明 LSR 后磨粒磨損機制已大大減輕。此外,根據 EDS 映射分析(圖 11(c)和(f)),證實在兩種合金的磨損表面上形成氧化層(圖 11(b)和(e)),表明發(fā)生氧化磨損機制。然而,激光處理過的樣品上的氧化層主要由氧化硅組成(圖 1)。(11(f)),而鑄態(tài)試樣上的氧化物是金屬和氧化硅的混合物(圖11(c))。此外,磨損碎片的 EDS 分析(圖 S4)還表明,在磨損碎片中檢測到球和盤的成分,即灰色細顆粒來自 Si3N4 平衡球,而明亮的粗顆粒是指 TiZrHfTaNb HEA盤,這表明粘附磨損行為。結果表明,兩種試件均發(fā)生磨粒磨損、氧化磨損和粘著磨損等混合磨損機制。盡管如此,對于鑄態(tài)合金,顯然觀察到更深的凹槽、更粗糙的氧化層和更多的磨損碎片,表明與激光處理的合金相比,磨損嚴重得多。

為了進一步闡明滑動方向的相對位置-激光掃描路徑對激光處理試樣磨損性能的影響,激光處理試樣在滑動方向上的摩擦學特性。

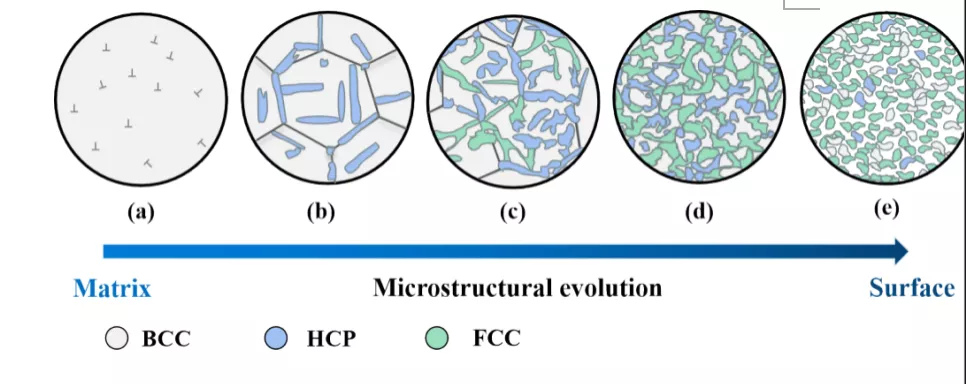

圖 12 LSR 誘導 TiZrHfTaNb RHEA 微觀結構演化過程示意圖。(a) 內部有多個位錯的粗 BCC 晶粒;(b) 晶粒細化,BCC 晶粒內部和晶界出現(xiàn) HCP 結構相;(c) FCC 結構相出現(xiàn),晶粒進一步細化,形成連續(xù)的網絡狀微觀結構;(d) 谷物不斷地被精煉和斷開;(e) 晶粒最終被細化到幾個納米。

在這項工作中,通過基于 LSR 的簡便表面處理技術在塊體 TiZrHfTaNb RHEA 上制造了 GNS 層。GNS 層的微觀結構演變沿從基體區(qū)域到最上表面的深度方向進行解剖,激光處理試樣的磨損性能也在與鑄態(tài)合金的比較。主要發(fā)現(xiàn)總結如下:

(1)基于 LSR 的表面處理 CG TiZrHfTaNb RHEA 導致顯著的晶粒細化和厚度約 100 μm 的 GNS 層的形成。接近表面時,平均晶粒尺寸從原來的 ~200 μm 顯著細化到 ~8 nm。

(2)由于高能激光處理引起的塑性應變和溫度場,GNS 層發(fā)生相分解,其中原來的單相 BCC TiZrHfTaNb RHEA 逐漸分解為富 TiNb BCC 相、富 TaNb BCC 相,富含 ZrHf 的 HCP 相和富含 TiZrHf 的 FCC 相。此外,分解相的體積分數(shù)逐漸增加,而晶粒尺寸沿深度方向朝最上表面逐漸減小。

(3)最上表面層的顯微硬度從最初的~240 HV 逐漸增加到~650 HV,表明顯著增加了~2.7 倍。

(4)新型激光表面處理的 GNS TiZrHfTaNb RHEA 試樣顯示出顯著提高的耐磨性。特別是,與鑄態(tài)合金相比,激光處理的 GNS TiZrHfTaNb HEA 層的磨損率顯著降低了一個數(shù)量級。兩種試樣均存在磨粒磨損、氧化磨損和粘著磨損等混合磨損機制。盡管如此,經過激光處理的合金的磨損大大減輕。討論了分解的多階段和 GNS 以實現(xiàn)GNS TiZrHfTaNb RHEA 耐磨性顯著提高的協(xié)同效應。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414