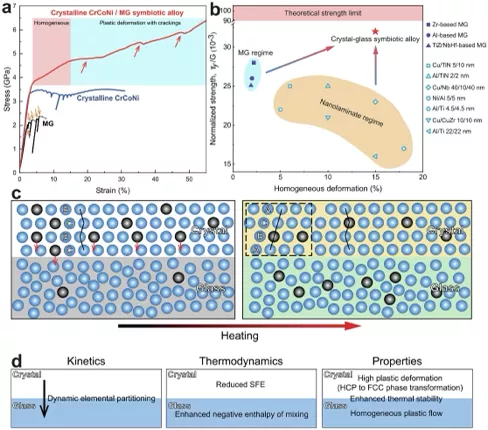

導讀:高性能結構材料的設計始終追求卓越但往往相互排斥的性能的組合,例如機械強度、延展性和熱穩定性。盡管與完全非晶合金相比,晶體-玻璃復合合金具有更好的延展性,但由于晶體-玻璃界面處的異質成核,它們的熱穩定性很差。在此,提出了一種通過熱力學引導合金設計方法開發熱穩定、超強和可變形的晶體玻璃納米復合材料的新策略,該方法模仿了共生生態系統中已知的相互穩定原理。該共生合金在環境溫度下具有3.6 GPa的超高壓縮屈服強度和約15%應變的大均勻變形,超過傳統金屬玻璃和納米層壓合金的值。此外,與原始的TiZrNbHf基非晶相相比,該合金的結晶溫度高出約200 K(TX > 973 K)。相鄰無定形和結晶相之間的元素分配導致它們相互的熱力學和力學穩定,為穩定、強韌性材料開辟了一種新的共生途徑。

“越小越強”是材料的一個重要特征,這是由于小尺寸樣品中含有缺陷或缺陷源的概率較低的原因。然而,隨著材料(或材料結構單元)尺寸的減小,不可避免地會促使材料在高溫下從表面和界面上發生非均質形核,使材料在熱力學上不穩定,導致材料在強度和熱穩定性之間長期處于取舍困境。納米晶材料比粗晶材料更強,但在高溫下會經歷快速的晶粒生長和機械完整性的喪失情況。晶界偏析或弛豫可以降低納米晶材料的晶界能,從而提高其熱穩定性。對于超強非晶材料,金屬非晶玻璃(mg)的熱穩定性與力學性能之間的關系一直是一個爭論不休的問題。研究表明,減少試樣尺寸可以提高mg的強度和變形能力,但由于表面的非晶形核,非晶結構的熱穩定性往往會減弱。同樣,晶體-玻璃復合合金的熱穩定性也受到晶體-玻璃界面非均質形核的限制。

在此,德國馬克斯普朗克鐵研究所的Ge Wu、C. Liu聯合法國巴黎北部索邦大學工藝和材料科學實驗室的Matteo Ghidelli研究了一種新的晶體-玻璃復合材料的合金設計概念,利用退火誘導的元素從晶體到玻璃相的動態分配,提高后者的結晶溫度,提高前者的變形能力,從而以一種共生的方式穩定整個晶體玻璃復合材料。以晶體玻璃納米層壓合金的形式實現了共生合金的概念,在濺射沉積材料制備過程中,通過相鄰納米層之間的元素分配來輔助。這種分配增強了受體納米層的負混合焓,促進了非晶相的形成。供體納米層具有較低的玻璃形成能力(GFA),從而形成晶體結構。材料中的晶態和非晶態相分別在拉伸和壓縮下表現出塑性頸縮和變薄的特征,揭示了它們的延展性。退火過程中元素從晶體進一步動態分配到玻璃相,增強了材料中兩個共生區域的熱穩定性。相關研究成果以題“Symbiotic crystal-glass alloys via dynamic chemical partitioning”發表在材料頂刊Materialstoday上。

鏈接:

https://www.sciencedirect.com/science/article/pii/S1369702121003576

采用磁控濺射技術,通過交替沉積約18nm厚的Cr-Co-Ni納米層和約12nm厚的Ti-Zr-Nb-Hf納米層,制備了晶體玻璃共生合金。這種結構設計是基于非晶相的拓撲限制,這反過來使其非彈性變形。這一效應是實現復合材料均勻塑性變形的重要前提。

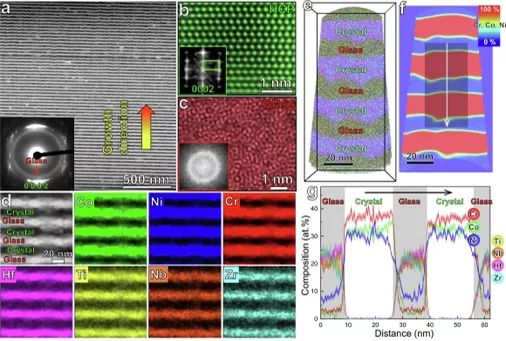

圖1 晶體-玻璃共生合金的顯微結構和成分。(a) 典型的高角度環形暗場(HAADF)掃描 TEM (STEM) 圖像。插圖是從側視 TEM 探測中獲得的典型SAED圖案,顯示出具有強{0 0 0 2}紋理的無定形環和衍射圖案。(b、c)分別顯示沿<1 1–2 0>區軸探測的結晶CrCoNi相的HCP結構和非晶相的迷宮狀圖案的側視高分辨率 (HR) STEM 圖像。插圖是相應的快速傅里葉變換(FFT)圖像,表明HCP相的{0 0 0 2}平面垂直于生長方向,玻璃相呈現典型的擴散環特征。(d) 晶體-玻璃共生合金的 HAADF-STEM 和能量色散譜 (EDS) 映射。(e) APT 數據集的3D重建,顯示了納米層壓結構。(f) 2D等高線圖,根據來自晶體-玻璃共生合金的1nm厚橫截面切片的Cr、Co和Ni濃度。(g):(f) 中箭頭所指區域的一維成分分布。(g) 中曲線的淺色陰影表示標準偏差方面的統計誤差。

從圖1可以看出,Cr-Co-Ni層和Ti-Zr-Nb-Hf層分別為六方緊密堆積(HCP)和非晶態結構。這與之前的研究結果明顯不同,之前的研究表明CrCoNi和TiZrNbHf合金在熱平衡中分別具有面心立方(FCC)和體心立方(BCC)晶體結構。晶體-玻璃共生合金的晶相HCP結構也不同于磁控濺射制備的CrCoNi納米晶合金的HCP-FCC納米雙相結構(圖S1)。如圖1a插圖中選定區域電子衍射(SAED)圖所示,當前合金中的Cr-Co-Ni納米層具有很強的{0 0 0 2}織構。CrCoNi合金的層錯能為22mJ·m-2。此外,Ni (31 at.%)是催化裂化穩定劑,其結晶相含量低于Co (33 at.%)和Cr (36 at.%)。這些因素以及磁控濺射(~ 1010k /s冷卻速率)產生的非平衡態促進了HCP相的形成。雖然TiZrNbHf是典型的BCC高熵合金(HEA),但它在當前材料中形成非晶態結構(圖1c)。原子探針層析成像(APT)結果(圖1e-g)顯示,這兩種納米層分別主要由CrCoNi和TiZrNbHf組成。而Ti21.9Zr22.0Nb20.6Hf22.5Cr3.0Co2.5Ni7.5 (at.%)組成的Ti-Zr-Nb-Hf納米層在沉積態中含有一定量的Cr、Co和Ni。

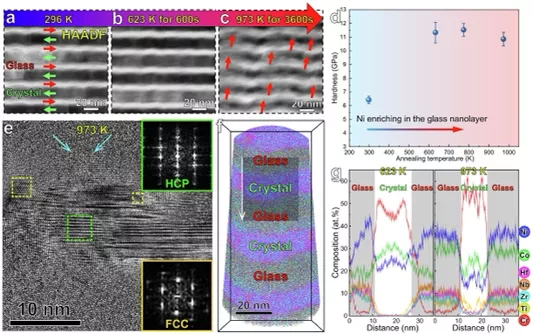

圖2 晶體-玻璃共生合金的熱穩定性。(a)室溫,(b) 623 K退火600 s,(c) 973 K退火3600 s原位加熱共混合金的HAADF-STEM圖像。(a)中的紅色和綠色箭頭分別表示玻璃和晶體納米層。(c)中的紅色箭頭表明經973 K退火后,共生合金的波狀特征更加明顯。(d)不同高溫退火1小時后的共生合金硬度。從室溫到773 K,硬度隨溫度升高而增加。當溫度從773 K升高到973 K時,硬度略有下降,這可能是由于晶體玻璃納米復合結構具有明顯的波狀特征。(e)樣品在973 K非原位退火1 h后的像差校正HRTEM圖像,顯示晶體玻璃納米復合結構得到維持。右上角和右下角的插圖分別是綠色虛線矩形和黃色虛線矩形區域的FFT圖像,分別表示HCP結構和FCC結構。退火后,非晶納米層中靠近晶體納米層(箭頭所示)的一些微小晶體可能是由于不完全非晶化而形成的,在晶體玻璃界面附近的Ti、Zr、Nb和Hf的耗盡導致GFA降低。(f)樣品在623 K退火1 h后的典型APT數據集的三維重建。(g),分別在623 K和973 K退火1 h后的樣品在(f)箭頭所示區域的1D成分剖面圖。曲線的陰影顯示了標準差方面的統計誤差。

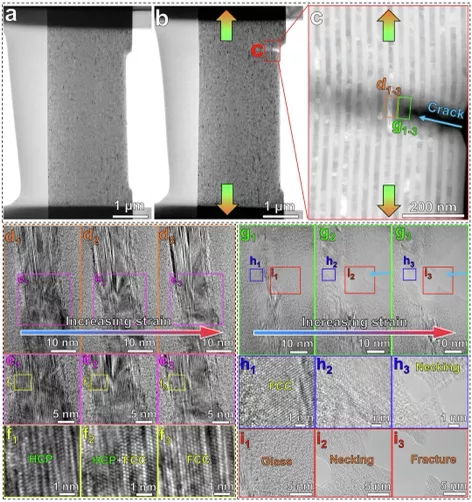

圖3 晶體-玻璃共生合金在室溫下的原位 TEM 拉伸變形行為。晶體-玻璃共生合金 (a)之前和(b)拉伸期間的明場TEM圖像。(c):(b) 中放大區域的環形暗場 (ADF) STEM 圖像,顯示在拉伸過程中產生了裂紋。(d1-d3)拉伸過程中裂紋前結晶納米層的HRTEM成像圖,顯示厚度從~18 nm 減小到~14 nm。 (e1–e3):(d1–d3) 的相應放大圖像。 (f1–f3):相應的(e1–e3) 的晶格分辨率放大圖像,揭示了拉伸期間同一區域的HCP到FCC相變。(g1-g3)分別為斷裂過程中結晶相和非晶相的HRTEM成像圖。(h1-h3)和(i1-i3):(g1-g3)中圖像的相應放大區域,顯示了斷裂過程中結晶相和非晶相的頸縮特征。

通過熱力學引導合金設計方法開發了一種具有高熱穩定性、超高強度和大塑性變形能力的新型晶體-玻璃共生合金。它利用兩個相鄰相之間的相互元素分配來修改它們各自的特性,使它們能夠加強和相容的共變形,建立一種被稱為“共生”的協同效應。更具體地說,該概念是通過將Ni和Co從結晶Cr-Co-Ni相動態分配到非晶Ti-Zr-Nb-Hf-Cr-Co-Ni相來實現的。后者的負混合焓增強,而前者由于部分HCP到FCC相變而變得更具延展性。動態元素分配機制促進穩定的晶體 - 玻璃結構高達973 K,即比原始 TiZrNbHf 基非晶相高約 200 K。該材料在環境溫度下表現出 3.6 GPa 的屈服強度和約 15% 的均勻變形。超高強度和高變形能力的結合源于晶體-玻璃納米復合結構的協同強化和延展性,包括晶相的HCP到FCC相變,以及非晶相的理論強度和均勻塑性流動。這些發現說明了多組分晶體-玻璃納米復合結構中共生機制的優勢(圖 4c、d)。結果表明,

圖4 晶體-玻璃共生合金的機械性能。(a)具有相似尺寸的支柱樣品的壓縮工程應力-應變曲線。高度/直徑比為2。共生合金的直徑分別為1.2 ?m,結晶CrCoNi和TiZrNbHf基MG樣品的直徑分別為1.1 ?m。MG樣品中的鋸齒現象用橙色箭頭表示。共生合金的開裂誘導應力平臺和應力降低用紅色箭頭表示。(b)剪切屈服強度通過剪切模量與共生合金的均勻變形歸一化,在壓縮中進行測試,與傳統的MG和納米層壓合金相比。用方程G = E/[2(1 + v)]估算了納米壓痕所得的剪切模量G,其中v為泊松比,E為楊氏模量,納米壓痕所得的共生合金和TiZrNbHf基MG的剪切模量分別為145 GPa和92 GPa。剪切屈服強度τy使用τy= σy/2計算,其中σy是屈服強度。(c)共生效應背后的合金設計策略的說明。所制備合金中的晶體和玻璃相分別處于HCP和非晶態。在加熱過程中,從晶體到玻璃相的動態元素分配(圖中的箭頭)增強了玻璃相的負混合焓,穩定了整個晶體-玻璃結構。黑色和藍色球體分別代表分配更多(例如Ni和Co)或更少(例如Ti、Zr、Nb 和 Hf)的原子。玻璃相的背景在開始時是淺黑色(左圖),但在熱處理后變成淺綠色(右圖),表明負混合焓增強。熱處理后,由于堆垛層錯能 (SFE) 發生變化,部分晶相中的HCP結構在熱處理后轉變為FCC結構。共生分區。熱處理后結晶相的背景變為淺橙色(右圖),表明SFE發生了變化。 (d) 三種共生效應的示意圖:從晶體到玻璃相的動態元素分配(動力學);降低晶相的堆垛層錯能 (SFE) 并提高玻璃相的負混合焓(熱力學);提高了晶體-玻璃結構的熱穩定性,通過HCP到FCC相變的結晶相具有更高的變形能力,以及玻璃相的均勻塑性流動(特性)。

總之,當前的合金設計策略也適用于其他晶體-玻璃復合體系,其中晶相具有較低的堆垛層錯能,并且兩相具有較大的負混合焓。這種結合合金和納米結構的設計方法使材料具有超高強度和大變形能力以及出色的熱穩定性。這種組合使共生合金在機械和熱高負載環境中的應用中具有吸引力,例如微機電系統、柔性設備和暴露在惡劣熱條件下的3D打印結構涂層。我們還注意到,目前研究中的共生合金可能作為基材的保護涂層或獨立部件的獨立薄膜提供潛在的應用。通過在濺射過程中施加基板偏壓或引入成分梯度層,可以增強涂層和基板之間的附著力,防止涂層在使用時分層的危險。自支撐薄膜的殘余應力可以通過退火釋放,防止卷曲現象。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741