馬普所《Nature》子刊:耐磨性能提高一個數(shù)量級!!提出新的高熵合金設(shè)計理念

導(dǎo)讀:傳統(tǒng)觀點認(rèn)為,高強度材料的磨損率低,但它們的塑性變形機制也會影響其磨損性能。高強度和均勻的變形行為,允許在不開裂或局部脆性斷裂的情況下適應(yīng)塑性應(yīng)變,對于開發(fā)耐磨金屬至關(guān)重要。本文提出了一種通過在磨損過程中通過金屬表面與其氧化環(huán)境的反應(yīng)原位形成堅固且可變形的氧化物納米復(fù)合材料表面來實現(xiàn)卓越耐磨性的方法,我們將這一原理稱為“反應(yīng)磨損保護” . 我們設(shè)計了一種 TiNbZr-Ag 合金,可在干滑動時形成非晶結(jié)晶氧化納米復(fù)合材料表面層。強度(2.4 GPa 屈服強度)和可變形(均勻變形至 20% 應(yīng)變)納米復(fù)合材料表面將 TiNbZr-Ag 合金的磨損率降低了一個數(shù)量級。

與磨損相關(guān)的能量損失和部件損壞,包括因磨損接觸而失效的部件的摩擦和再制造,占全球能源消耗的 23%,估計每年的成本超過 25000 億歐元。由于金屬是最常用的工程材料,耐磨金屬一直是材料設(shè)計的追求,但實現(xiàn)具有挑戰(zhàn)性。根據(jù)經(jīng)典磨損理論,由于在固定應(yīng)力下接觸面積減少,因此強度較高的材料表現(xiàn)出較高的耐磨性。高強度馬氏體鋼和鈷基合金已廣泛用于磨損嚴(yán)重的環(huán)境中。

已開發(fā)出比粗粒金屬具有更高強度的納米粒金屬,以提高耐磨性。然而,關(guān)于納米晶粒金屬的磨損性能存在相互矛盾的報道。已經(jīng)發(fā)現(xiàn),晶粒生長或晶界滑動/晶粒旋轉(zhuǎn)機制(遵循逆霍爾-佩奇關(guān)系)可以降低耐磨性。如果納米晶粒金屬在磨損時的結(jié)構(gòu)演變促進均勻塑性變形,從而防止應(yīng)變軟化和脆性斷裂,則可以提高其耐磨性。 因此,耐磨金屬的設(shè)計需要高強度和可觀的磨損均勻變形能力。由于抑制了接觸表面的不均勻塑性變形,限制了滑動引起的開裂和局部脆性斷裂,梯度納米晶粒金屬與納米晶粒金屬相比,可提高耐磨性。與晶體對應(yīng)物相比,非晶合金或金屬玻璃 (MG) 缺乏晶體結(jié)構(gòu),通常具有更高的屈服強度(σ y ~ E /50,E是彈性模量)。 然而,MGs 的塑性變形高度集中在剪切帶中,導(dǎo)致裂紋和脆性磨損顆粒,從而引起顯著加速磨損的微切削機制。

當(dāng)引入化學(xué)或拓?fù)洚愘|(zhì)性以產(chǎn)生多個剪切帶時,MGs 的塑性變形能力可以增強,例如,通過引入玻璃-玻璃界面(納米玻璃)、二次非晶相(雙相 MGs)或結(jié)晶相(非晶-結(jié)晶復(fù)合材料)。然而,非晶相的剪切帶響應(yīng)仍然限制了耐磨性。 在磨損過程中,可以在鋼和鈷基合金上形成具有包含嵌入無定形基質(zhì)中的結(jié)晶氧化物納米顆粒的納米復(fù)合結(jié)構(gòu)的表面氧化物。據(jù)報道,由于剪切帶,含有脆性結(jié)晶相的納米復(fù)合材料通常會顯示出不均勻的塑性變形。如果納米復(fù)合材料中的脆性結(jié)晶相(如結(jié)晶氧化物納米粒子)被韌性固溶體結(jié)晶相取代,則可以實現(xiàn)均勻的塑性變形。

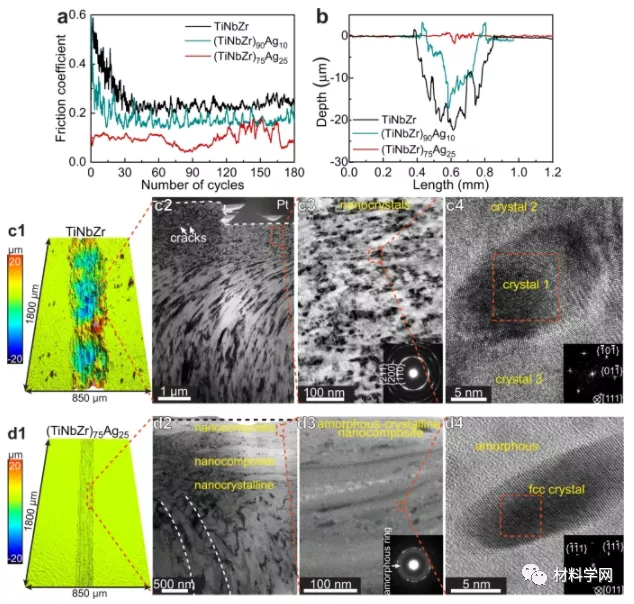

在這里,德國馬普鋼鐵所研究團隊提出了一種新的耐磨合金設(shè)計理念:通過合金在摩擦過程中與環(huán)境中氧氣的反應(yīng),在合金表面原位生成一層高強度且具備均勻塑性變形能力的非晶-納米晶復(fù)合結(jié)構(gòu)氧化物,從而大幅提高了合金的耐磨性能。研究團隊將這一理念命名為“反應(yīng)減磨” ,通過將 TiNbZr 中熵合金與 Ag 混合以在磨損暴露時產(chǎn)生所需的自潤滑納米結(jié)構(gòu)。最大接觸應(yīng)力為 1.0 GPa 的球盤滑動試驗表明 (TiNbZr) 75 Ag 25合金在空氣中的摩擦系數(shù)約為 0.09。摩擦接觸將環(huán)境 O 引入合金,促進新的原子配位與大的負(fù)混合焓,從而增強合金的玻璃形成能力23。此外,Ag 與 Nb 的混合焓為正值 (+16 kJ/mol) 24,它作為從非晶基質(zhì)中成核 Ag 納米晶體的熱力學(xué)驅(qū)動力。

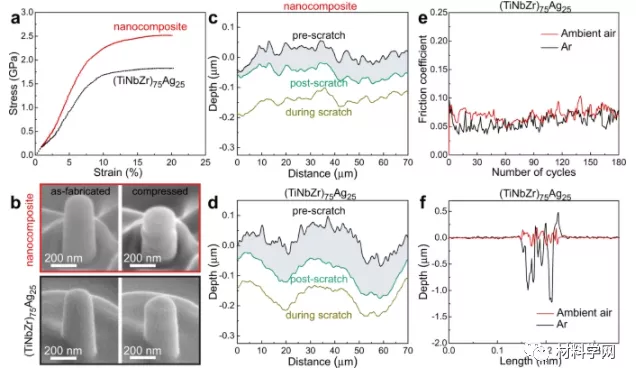

在空氣中磨損后,在晶體合金表面形成~400 nm 厚的非晶-晶體納米復(fù)合層,其中~10 nm 大小的 Ag 納米晶體嵌入非晶氧化物基質(zhì)中。這種表面納米復(fù)合材料表現(xiàn)出 2.4 GPa 的屈服強度和 20% 應(yīng)變的均勻變形,正如在環(huán)境溫度下的納米柱壓縮測試所揭示的那樣。堅固且可變形的氧化物納米復(fù)合材料表面的形成促進了 (TiNbZr) 75 Ag 25合金的超低磨損率,這比暴露于相同測試條件下的 TiNbZr 合金低兩個數(shù)量級,并且是一個數(shù)量級低于 a (TiNbZr)在 Ar 氣氛中測試的75 Ag 25合金。這代表了一種通過利用金屬表面的結(jié)構(gòu)和化學(xué)演變來實現(xiàn)卓越耐磨性的策略,不是在合成過程中而是在磨損暴露于環(huán)境 期間將它們合金化。我們將此原理稱為“反應(yīng)性磨損保護”。

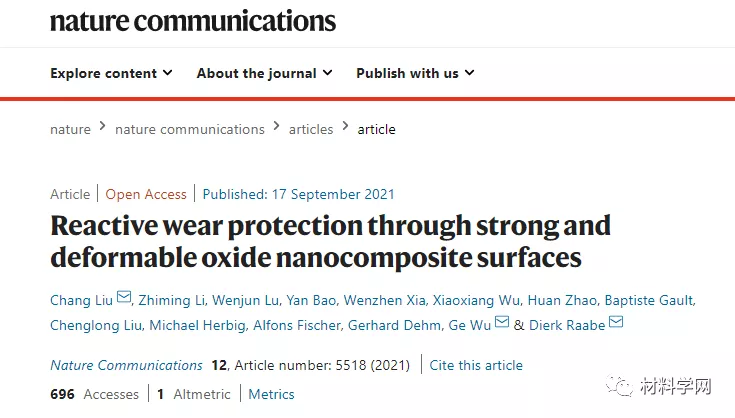

圖 1:TiNbZr-Ag 合金的制造和表征。a組合磁控管共濺射方法的示意圖。b、c TiNbZr 和 (TiNbZr) 75 Ag 25合金的側(cè)視 TEM 圖像。插圖顯示了相應(yīng)的 SAED 模式。d三維 (3D) APT 重建顯示 (TiNbZr) 75 Ag 25合金中的元素分布。e沿 ( d ) 中紅色箭頭測量的一維成分分布圖,表明 (TiNbZr) 75 Ag 25合金的晶界富含 Ag。

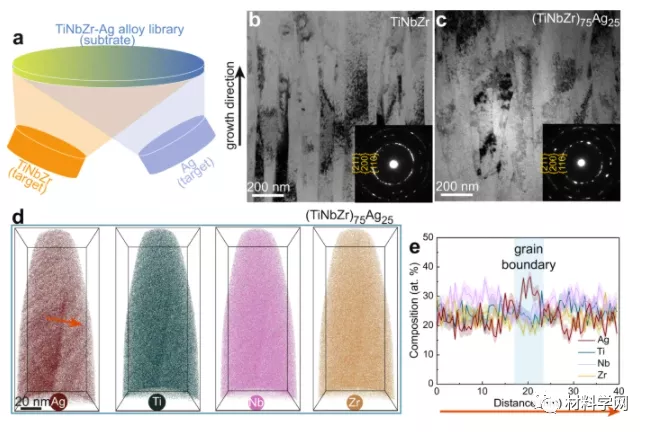

圖 2:TiNbZr、(TiNbZr) 90 Ag 10和 (TiNbZr) 75 Ag 25合金的磨損行為。

圖 3:(TiNbZr) 75 Ag 25合金磨損表面非晶-結(jié)晶納米復(fù)合納米層的形成機制。

圖 4:非晶-結(jié)晶納米復(fù)合材料對磨損減少的影響。

總之,我們提出了一種通過在磨損過程中原位形成堅固且可變形的氧化物納米復(fù)合材料表面來設(shè)計耐磨合金的策略,我們將這一過程稱為“反應(yīng)磨損保護”。開發(fā)了具有代表性的 bcc 結(jié)構(gòu) (TiNbZr) 75 Ag 25 (at.%) 合金,其磨損率比參考 TiNbZr 合金低兩個數(shù)量級。在環(huán)境空氣中磨損后,(TiNbZr) 75 Ag 25合金通過與環(huán)境 O 反應(yīng)形成原位 400 nm 厚的非晶-結(jié)晶納米復(fù)合材料表面層,包括非晶 Ti 17 Nb 13 Zr 13 Fe 2 O 55含有約 10 nm 大小的 Ag 納米晶體的基質(zhì)。(TiNbZr) 75 Ag 25合金的高耐磨性是通過合金的低摩擦系數(shù) (~0.09) 和原位形成非晶-結(jié)晶氧化納米復(fù)合材料表面的協(xié)同作用實現(xiàn)的,該表面具有高耐磨性。強度和均勻的塑性流動行為。該研究為耐磨合金的未來設(shè)計提供了指導(dǎo),該設(shè)計基于采用反應(yīng)磨損保護方法形成非晶-結(jié)晶納米復(fù)合材料表面,即在磨損過程中將表面與環(huán)境原子合金化。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

相關(guān)文章

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):7130

腐蝕與“海上絲綢之路”

點擊數(shù):5741