導讀:本文提出了一種采用高效率埋弧等離子體作為替代熱源的新型電弧熔絲增材制造方法,即埋弧增材制造技術。經過初步探索發現,通過促進α-Fe(BCC)由柱狀晶到等軸晶的完全轉變(即CET),可實現大型低碳鐵素體-珠光體鋼構件的近凈成型,并獲得均勻且近似各向同性的微觀結構。沉積態構件的頂部區域主要由柱狀α-Fe晶粒構成,具有典型的優先<001>α取向。均化區域因受到原位內生性熱處理的作用(IHT)從而多次觸發快速的同素異形體轉變(主要是多層穿透的正火、全層穿透的臨界區退火和持續持久的回火的組合,即NIT)。因此,理論上當每個新沉積層的凈層厚不大于受該層影響下已沉積層細晶區的寬度時,每個新層中的微觀結構可以逐漸被后續層細化和均勻化。因此,均質區主要由近完全等軸的α-Fe組成,顯示出沿沉積方向的均質特性。在全層穿透NIT的影響下,珠光體輕微球化,平均尺寸(從4μm降至2μm)和體積分數(從5%降至1%)都得到降低,這可以有效減輕裂紋敏感性。透射電鏡結果表明均質區不僅晶內位錯數量顯著減少,而且其形態也從纏結態演變為可動態。上述轉變連同晶粒細化和大角度晶界的形成,導致α-Fe基體中的內部應變更低且更分散。因此,構件獲得了優異的夏比沖擊韌性(在-60°C時超過300 J),且強度無明顯惡化。沖擊、拉伸和硬度測試顯示出幾乎各向同性的機械特性。我們相信這種新方法將會在未來的大、中型構件增材制造中展現出巨大前景。

金屬增材制造(AM)因其能夠在航空航天、汽車、核能和醫療在內的工程行業中實現復雜的近凈成型而引起了極大的興趣。作為一種逐層制造方法,該技術發展迅速,通常在制造策略的創新上受到廣大研究者與工程師的重點關注——即追求具有更高的沉積速率、更好的表面光潔度以及具有定制機械性能甚至更大尺寸部件的加工能力。

基于最初在上世紀90年代獲得專利的粉末輸送方法,金屬AM方法可大致分為兩大類:粉末床融合(例如,選擇性激光熔化(SLM)、電子束熔化)或定向能量沉積(例如,激光金屬沉積(LMD))。SLM方法通過高能量密度和精確控制的熱源(通常是精密設計的鏡面控制激光器)來局部熔化預置粉末,具有熔池小,凝固率高等特點,因此可以獲得具有較高表面光潔度的復雜幾何結構。因其普遍采用具有高附加值特征(例如:鈦合金、鎳合金和高熵合金等)的填充材料,從而顯著降低成本,減少浪費,被稱為是一種具有良好經濟平衡的環保技術。然而,低沉積速率(約50g/h)和僅能加工小型產品的能力阻礙了SLM方法的更廣泛應用。雖然通過LMD可以實現更高的沉積速率 (480-900g/h),但對于該非致密粉末輸送技術,諸如微裂紋和孔隙率等缺陷將無法避免,這些缺陷也成為了限制LMD產品性能的主要原因。

電弧熔絲增材制造(WAAM)因采用電弧-絲材系統,具備制造致密構件的能力。沉積速率的大幅提升與制造大規模、完全致密組件的能力相結合,使WAAM比其他粉末輸送技術更具優勢。然而,在WAAM的大幅推廣之前仍然存在一些挑戰。包括難以達標的機械性能和由冶金問題引起的各向異性、表面質量差、殘余應力和變形等問題。

受傳統熱處理和其他成型制造方法的啟發,許多WAAM技術結合了后處理的某些工藝特點,即通過沉積后加熱、加壓或兩者兼有之,以消除傳統增材工藝中的缺陷,例如孔隙率和各向異性等。然而上述做法僅停留在理論與工藝的研究階段,裝置繁雜且效果有限,很難進行大規模推廣;熱處理對構件尺寸有苛刻的限制,難以處理大型構件且成本高昂,這也為擁有致密均勻組織的大型零件的加工帶來困難。

在此,天津大學材料科學與工程學院程方杰教授團隊的博士研究生李宇航(第一作者)首次提出了一種新型SAAM技術,該技術能夠原位、高效(沉積效率~20kg/h)制造具有各向同性等軸微結構的大型、高致密度構件。由于工藝自帶的熱作用屬性使沉積層具有特殊的大寬厚比的特點,使工藝本征的原位IHT具有全層穿透特性,這種方法不僅避免了昂貴的后熱處理,而且還可以原位調整微觀結構。

低碳鋼作為目前最常見且擁有無限市場需求的工程材料之一,擁有最簡單的鐵素體-珠光體相系統。作者認為該系統最適合研究微觀結構演變以揭示SAAM固有原位IHT的本質。因此,本研究選用AWS-EM12K埋弧焊絲(SAW)作為絲材原料,OK FLUX 10.62作為焊劑進行大型構件的埋弧增材制造過程。此外,靈活的加工路徑和復雜的幾何可訪問性是SAAM區別于常規傳統等材、減材制造的顯著優勢,若構件性能可以與傳統方法制造的零件相媲美,這種新的加工模式對于高強鋼構件的大規模制造將具有巨大的應用前景。相關研究成果以題“Submerged arc additive manufacturing (SAAM) of low-carbon steel: Effect of in-situ intrinsic heat treatment (IHT) on microstructure and mechanical properties”發表在增材頂刊 Additive Manufacturing上。

論文鏈接:

https://www.sciencedirect.com/science/article/pii/S221486042100289X?via%3Dihub

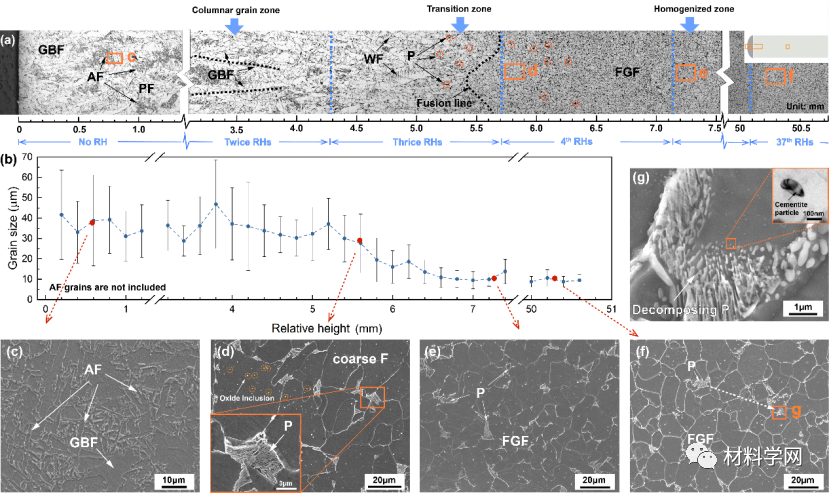

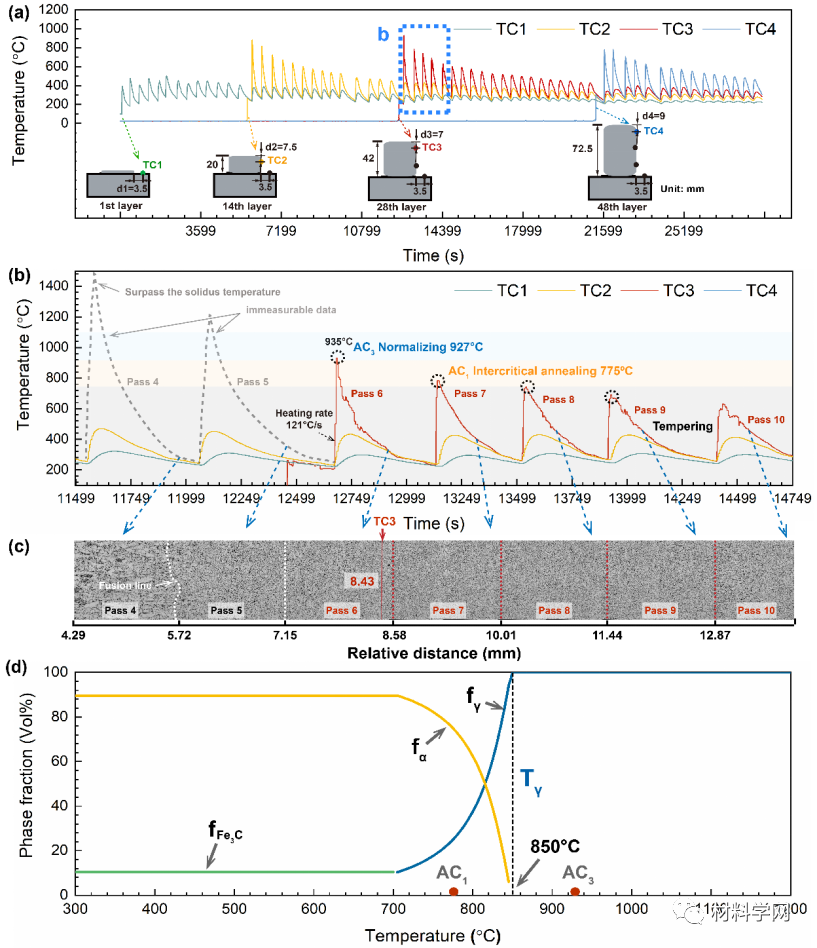

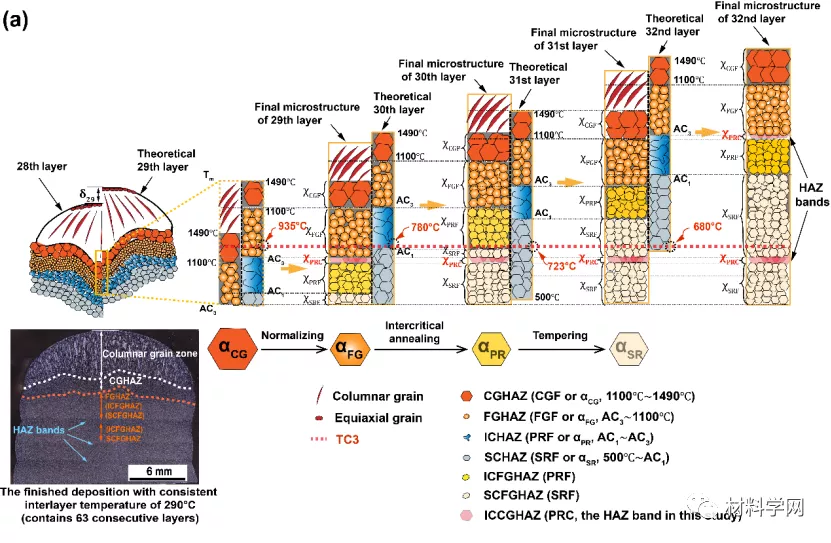

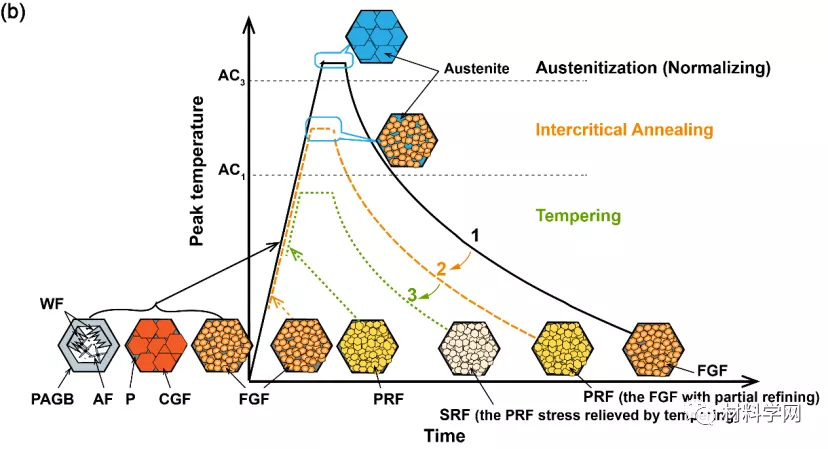

研究表明,由于經歷了多次快速的同素異構轉變,SAAM組件頂部具有典型擇優取向的<001>α柱狀微觀結構(尺寸為 46.8± 21.7μm)隨著沉積過程中埋弧熱源逐漸遠離,后熱循環次數的逐漸增加,該柱狀微觀組織逐步轉變為細小的等軸均質結構(尺寸為 10.1 ± 4.2 μm),結果發現完整的CET過程需要至少四次連續熱循環。因SAAM過程自身獨有的沉積層大寬厚比、高熱輸入和高層間溫度的特點,其加工構件中每一沉積層的熱歷史與其他AM方法得到的存在顯著差異。當沉積層的凈高度不超過一閾值(即受該沉積層影響下已沉積層細晶區的寬度)時,每個新層中的微觀結構都可以通過獨特的原位全層穿透IHT細化和均勻化。否則,將會形成一系列周期分布約1.7倍凈層厚間距的HAZ帶。幸運的是,較高斷裂伸長率值和平滑的應力-應變曲線表明HAZ帶并未對機械性能造成影響。

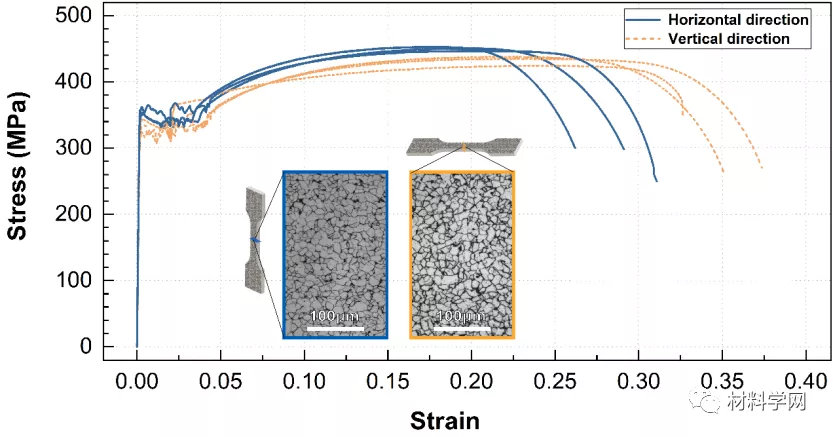

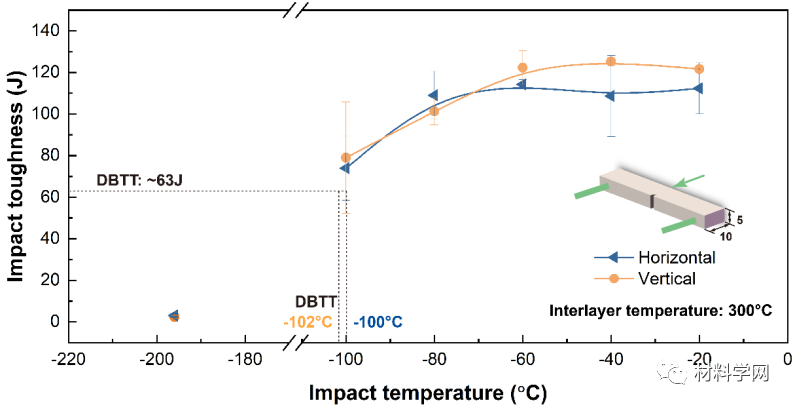

SAAM低碳鋼構件均質區因具有軟化、均質的鐵素體基體上彌散分布低體積分數滲碳體相的微觀組織特征,其UTS和?分別達到了454 MPa和29.8%(水平方向),441 MPa和35.6%(垂直方向),維氏硬度穩定在約148 HV。拉伸、夏比沖擊和維氏硬度測試表明機械近似各向同性。輕微球化的滲碳體顆粒、可動線型位錯、細晶粒和 HAGB 的形成顯著降低和分散了α-Fe基體中的內部應變,從而獲得了優異的延展性和沖擊韌性(-60℃夏比沖擊韌性超過300J,韌脆轉變溫度低至?102 °C)。

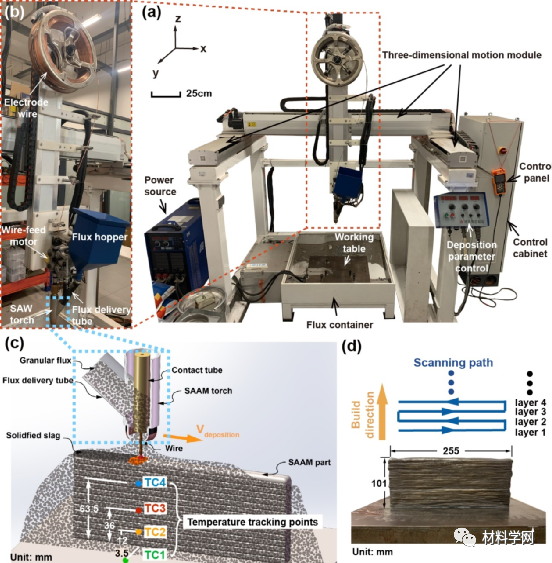

圖1 (a)三維SAAM平臺;(b)SAAM設備的z軸放大圖(包含焊絲、送絲機構、焊劑料斗和SAW焊槍);(c) SAAM 的加工過程示意圖和溫度測量點的位置(未展示焊劑擋板);(d) 掃描路徑與SAAM-EM12K鋼構件成品

圖2 (a)SAAM構件從柱狀晶區(CGZ)到均質區的光學顯微照片(由右上角的橙色框表示)。(b)晶粒尺寸隨相對高度的變化。圖(c)、(d)、(e)和(f)為(a)中用‘c’、‘d’、‘e’和‘f’標記的選定區域的放大SEM顯微照片;(g)是(f)中用‘g’標記的區域的放大 SEM顯微照片。

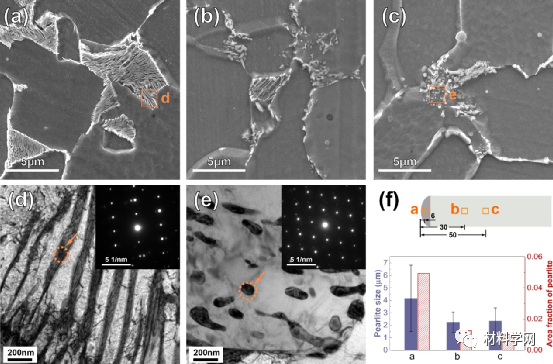

圖3 距SAAM構件頂部 (a) 6 mm、(b) 30 mm 和 (c) 50 mm 處 P 的SEM顯微照片。(d)和(e)分別是(a)和(c)中標記為‘d’、‘e’的區域的放大TEM顯微照片。(f)示意圖展示了P的測試點,以及相應位置的尺寸和面積分數。

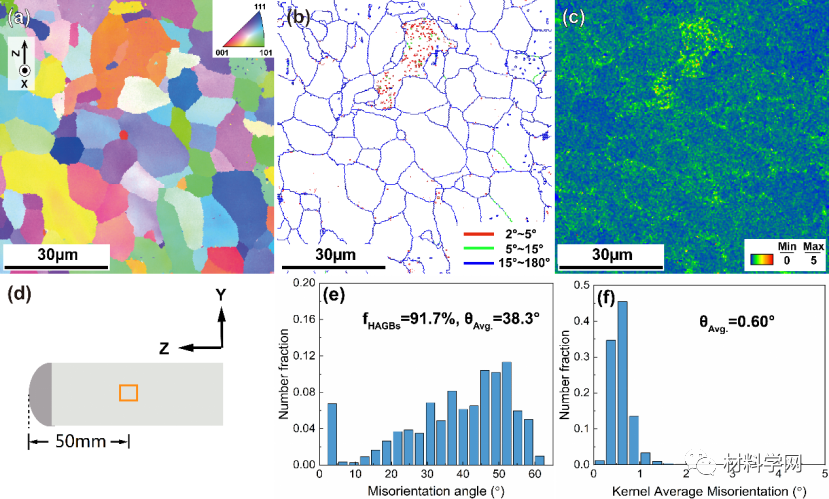

圖4(a)反極圖(IPF),(b)取向差角度圖,(c)Kernel平均錯位角(KAM)彩色圖,(d)指示測試位置的示意圖(測試位置距頂部50mm),(e)錯位角分布,(f)KAM分布

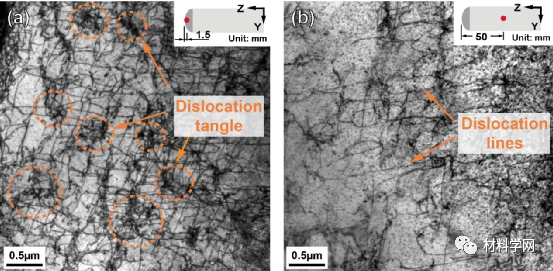

圖5(a)CGZ(未收到熱影響)和(b)均質區(經歷36次后熱循環)的位錯形態

圖6(a)由熱電偶(TC1-TC4)測得的典型SAAM加工過程的構件熱歷史,熱電偶(TC1-TC4)在增材過程進行中分別于完成第1,14,28和48層后距離頂部3.5mm,7.5mm, 7mm和9mm處墻的側壁點焊。藍色虛線框表示在(b)中放大的區域,其中顯示了從第29到第33沉積層的五次連續熱歷史(用紅色實線表示)。除了測量的熱歷史之外,圖(b)還給出了假想的無法測量的第4次和第5次熱循環(用灰色虛線表示)。(c)光學顯微鏡下的組織與通過 TC3 獲得的熱循環的相對位置一致,其中每道由虛線分隔(紅色代表道次6-10,白色代表推測的無法測量的道次4和5)。(d)使用JMatPro計算得到的α-Fe和奧氏體相平衡體積分數隨溫度的變化

圖7原位IHT過程中的微觀組織演變示意圖(a)整體視圖和(b)NIT作用下的組織相變過程

圖8 SAAM樣品在垂直和水平方向的應力-應變曲線。插圖顯示了相應的光學顯微照片,其中α-Fe在垂直和水平方向上均呈現等軸晶特征

圖9層間溫度約為300℃時SAAM樣品的沖擊韌脆轉變曲線。TDBTT通過使用Boltzmann函數擬合沖擊吸收功與溫度曲線來確定。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7130

腐蝕與“海上絲綢之路”

點擊數:5741