導讀:鋁合金具有密度低,比強度、比剛度高,耐蝕性好等優點。近年來,航空航天技術的快速發展對鋁合金復雜結構件提出了越來越高的要求。目前,顆粒增強鋁基復合材料(AMCs)備受研究人員所關注,但其強化相的選擇主要集中在TiB2/TiC/SiC/AlN等陶瓷顆粒上。本文作者首次選用納米TiN顆粒,通過簡單而高效的超聲振動分散技術,成功制備了低成本且混合均勻的TiN/AlSi10Mg復合粉末,大幅降低了復合粉末的激光反射率,提高了激光可加工性,使SLM成形的復合材料的抗拉強度達到492 ± 5.5 MPa,斷裂伸長率達到近8%,相比于未增強AlSi10Mg材料有了極大的提高。

激光選區熔化(SLM)被廣泛用于制造具有復雜形狀、近乎全致密的高性能金屬零件,可以大幅提高材料利用率,縮短生產周期。 輕質鋁硅(Al-Si)合金具有良好的可焊性和淬透性,同時保持了良好的耐蝕性。然而,隨著工業界對具有優異綜合力學性能(如高比強度和比剛度等)的先進材料需求的不斷增長,鋁基納米復合材料(AMCs)得到了研究人員越來越多的重視。

近期,華南理工大學肖志瑜教授課題組及合作者,開發了一種由納米TiN陶瓷顆粒改性、適用于SLM制備工藝,且具有高強度和良好塑性的TiN/AlSi10Mg復合材料。相關論文以題為“Simultaneous enhancement of strength, ductility, and hardness of TiN/AlSi10Mg nanocomposites via selective laser melting”發表在期刊《Additive Manufacturing》(IF:7.0)。

論文鏈接為:https://doi.org/10.1016/j.addma.2020.101378

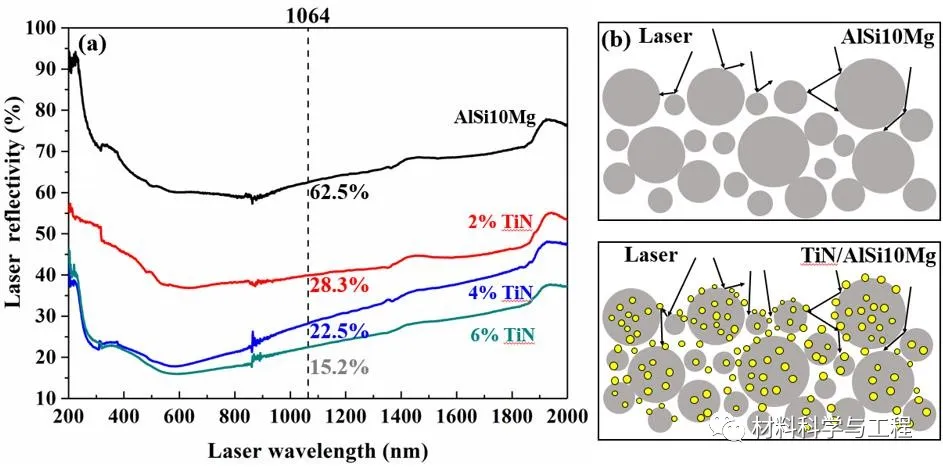

研究人員巧妙的選取具有優異光學性能,常用作涂層材料的納米TiN陶瓷顆粒作為增強相,通過采用有別于傳統球磨法的簡易超聲振動分散技術,阻止納米顆粒團聚,成功使得納米TiN顆粒均勻分布在AlSi10Mg表面,維持了粉末良好的球形度,并極大的降低了復合粉末的激光反射率,從而提高了復合粉末的SLM可加工性。通過調節TiN含量,最終制備出了全致密的成形試樣。

圖1 TiN/AlSi10Mg復合粉末的激光反射率以及激光束和復合粉末交互作用示意圖

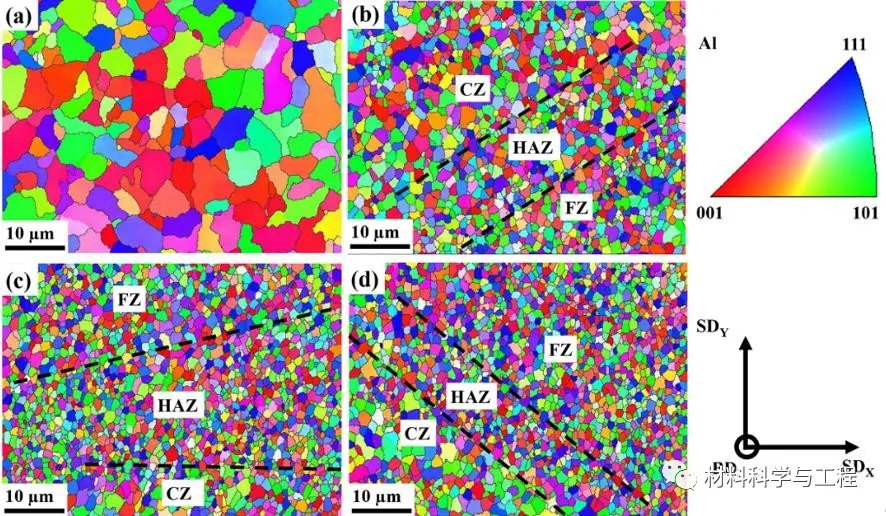

圖2 不同TiN含量成形試樣的晶粒取向分布圖:(a)0 wt%;(b)2 wt%;(c)4 wt%;(d)6 wt%

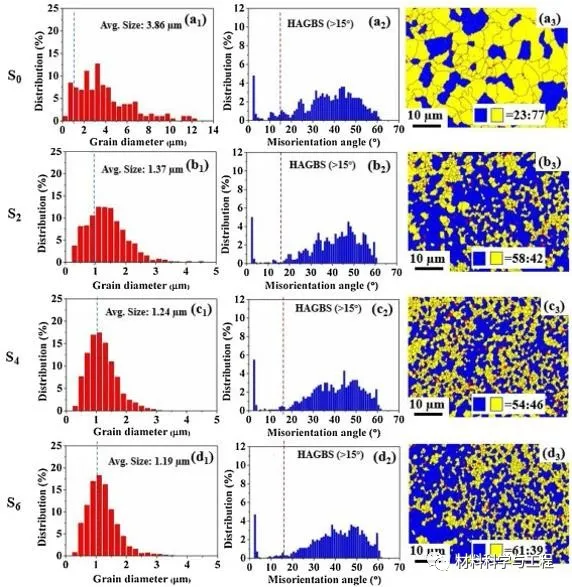

圖3 不同TiN含量成形試樣的晶粒尺寸分布、晶界取向差分布以及再結晶分布圖。

納米TiN顆粒的添加使得未增強AlSi10Mg試樣中具有(001)擇優取向的粗晶逐漸轉變成復合材料中無明顯擇優取向的細等軸晶,使得顯微組織均勻化,消除了由于打印過程中由溫度梯度引起的各向異性。雙峰分布的納米TiN顆粒還能夠進一步促進再結晶的進程。在再結晶成核過程中,較大的亞微米TiN顆粒通常充當非均勻形核質點;而較小的納米TiN顆粒在凝固過程中被液相凝固前沿推向晶界,起到釘扎(Zener pinning)作用,從而抑制晶粒生長。晶界首先以小角度晶界(LAGBs)的形式出現,隨著復合材料中TiN含量的增加,再結晶過程會持續進行,亞晶粒發生旋轉,晶界取向差增加,使得晶界從小角度晶界(LAGBs)逐漸轉變為大角度晶界(HAGBs)。 HAGBs和納米TiN顆粒提供了有效的屏障,可阻礙再結晶晶粒的長大。因此,隨著再結晶過程的深入,細化的晶粒得以保留。

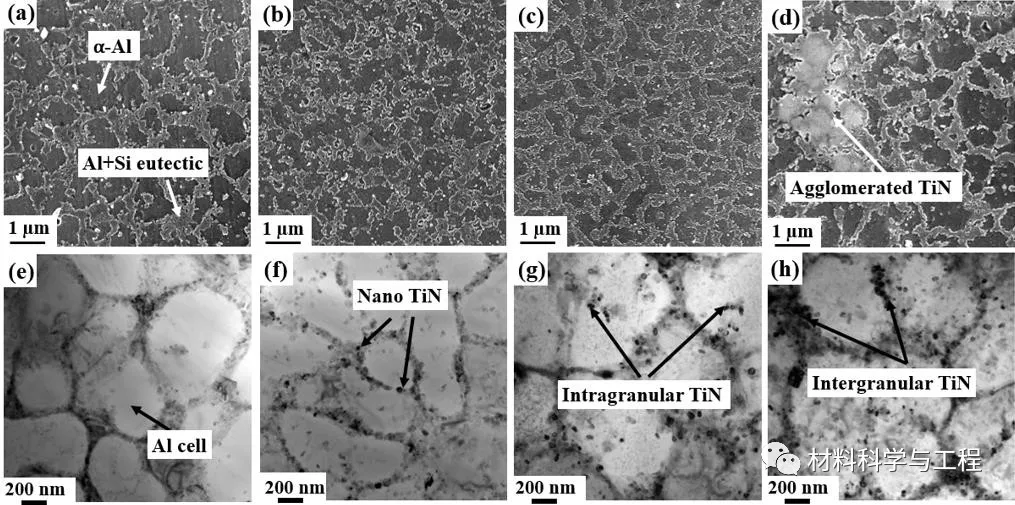

圖4(a-d)SEM顯示不同含量的TiN/AlSi10Mg成形樣品的顯微組織和(e-h)TEM表明納米TiN顆粒的分布狀態。

在多種強化機理的共同作用下,TiN/AlSi10Mg復合材料的強度和塑性同時得到提升。其中抗拉強度達到492± 5.5 MPa,提高近 40%,而斷裂伸長率有了近90%的提升。該組成員設計和制備的TiN/AlSi10Mg復合材料的力學性能要優于或接近于目前絕大多數文獻中所報道的SLM成形Al-Si合金、Al基復合材料、以及其他系列高強鋁合金。

圖5不同TiN含量的TiN/AlSi10Mg復合材料的力學性能以及與其他SLM成形鋁合金及其復合材料力學性能的比較。

總的來說,本文從提高鋁合金SLM可加工性的角度,通過選用具有優異光學特性的納米TiN顆粒來改性AlSi10Mg粉末,最終成功制備出具有強度和塑性同時增強的鋁基復合材料,為SLM成形高性能鋁基復合材料的研究提供新的路徑和參考。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414