1 汽車用新材料的研究應(yīng)用進(jìn)展

汽車技術(shù)的發(fā)展與用戶需求的提升,有效地促進(jìn)了汽車行業(yè)的整體發(fā)展,促使當(dāng)今汽車行業(yè)不僅需要向著更豪華和舒適方向努力并且汽車行業(yè)向著更加輕量化的方向發(fā)展已成為大勢(shì)所趨,這一發(fā)展趨勢(shì)最大的助力便來(lái)自于新材料在汽車行業(yè)中的應(yīng)用。從近幾年新材料在汽車行業(yè)的應(yīng)用研究可以看出,國(guó)內(nèi)外主要汽車廠商在材料的使用上主要分為三個(gè)方面,分別是:使用輕質(zhì)合金作為汽車零部件材料;在汽車車身中使用高強(qiáng)度鋼;使用碳纖維以及熱塑性材料等新材料科技的發(fā)展帶來(lái)了質(zhì)量更輕、更堅(jiān)固的新型材料。這些材料被廣泛的應(yīng)用于汽車當(dāng)中,既保障了汽車的安全性,也降低了車身的質(zhì)量,而且節(jié)約成本。

1、輕質(zhì)合金在汽車行業(yè)的應(yīng)用進(jìn)展

(1)鎂合金材料在汽車行業(yè)的應(yīng)用進(jìn)展

目前各大汽車廠商所使用的鎂合金可分為 AZ 系列、AM 系列、AS 系統(tǒng)以及 AE 系列。現(xiàn)如今的鎂合金在汽車中的應(yīng)用主要是針對(duì)零部件的殼體,使鎂合金所構(gòu)成的零部件能夠耐溫達(dá)到200℃左右,不過(guò)目前所生產(chǎn)的鎂合金還遠(yuǎn)未達(dá)到這一高度,而能夠達(dá)到這一要求的稀土合金往往價(jià)格較高,很難應(yīng)用到汽車中。因此,由鎂-稀土所構(gòu)成的合金成為當(dāng)今應(yīng)用的主流產(chǎn)品。

現(xiàn)如今國(guó)內(nèi)外對(duì)鎂合金的研究成果十分豐富。早在2006年時(shí),德國(guó)戴姆勒-克萊斯勒公司就推出了一輛由鎂合金構(gòu)成車頂?shù)母拍钴嚕谶@輛車中大量的使用鎂合金從而使其質(zhì)量比同級(jí)別車降低20%,這一概念車的推出有效的證明了汽車的減重與安全性保障是可以同時(shí)保證的在最近這十年時(shí)間內(nèi),汽車行業(yè)對(duì)鎂合金的使用情況飛速提升,每年的增速都是 10%左右。這些鎂材料主要應(yīng)用在汽車中的零部件與內(nèi)飾部分,在今后的十年內(nèi),鎂材料在汽車行業(yè)中的應(yīng)用會(huì)繼續(xù)保持 10%左右的增長(zhǎng)速度。在今后的發(fā)展應(yīng)用中,鎂合金應(yīng)當(dāng)向合金的優(yōu)化、減輕腐蝕、創(chuàng)新生產(chǎn)工藝等方向發(fā)展,以達(dá)到汽車中更多零部件都能夠使用的目的。

(2)鋁合金材料在汽車行業(yè)的應(yīng)用進(jìn)展

鋁合金材料在汽車行業(yè)中的應(yīng)用,其主要的優(yōu)勢(shì)有五點(diǎn):其一、使用鋁合金材料的新型車整車比使用傳統(tǒng)材料的整車質(zhì)量能降低三到四成;其二、整車安全性更高。具有較高的安全系數(shù);其三、和同級(jí)別采用傳統(tǒng)材料的汽車相比,能耗減少一半左右;其四、鋁合金材料能夠被重新利用,有效的節(jié)約了資源浪費(fèi);其五、使用鋁合金新材料的汽車在污染物的排放上明顯降低;因此,加快對(duì)鋁合金材料的研究促進(jìn)汽車行業(yè)更多的使用鋁合金材料是十分必要的。

鋁合金自身具有很多的優(yōu)點(diǎn),比如密度小、比強(qiáng)度和比剛度高、彈性好、抗沖擊性能良好、耐腐蝕、耐磨、高導(dǎo)電、高導(dǎo)熱、易表面著色、良好的加工成型性以及高的回收再生性等,這些優(yōu)點(diǎn)使得鋁合金材料被業(yè)內(nèi)一致認(rèn)為是“希望金屬”。

隨著鋁合金材料在汽車車身的應(yīng)用越來(lái)越廣泛。在今后的發(fā)展過(guò)程中,應(yīng)當(dāng)努力提高創(chuàng)新能力,在降低鋁成本的同時(shí)提高生產(chǎn)效率。比如,在汽車車身方面,由于車身線形較多,十分復(fù)雜,再加上車身所需要承受的阻力較大,所以在應(yīng)用鋁合金材料時(shí),對(duì)鋁合金材料的要求較高,這也是今后鋁合金材料發(fā)展的重要方向之一。主要體現(xiàn)在:其一、由鋁合金材料所構(gòu)成的車身應(yīng)當(dāng)具有較高的強(qiáng)度與剛度;其二、鋁合金材料應(yīng)當(dāng)具有更好的可塑性;其三、鋁合金材料應(yīng)當(dāng)具有更好的可焊接性;其四、鋁合金材料應(yīng)當(dāng)具有較高的耐蝕性與耐磨性。這些特點(diǎn)是今后鋁合金材料的發(fā)展方向,也是汽車行業(yè)向著節(jié)能減排、環(huán)保方向前進(jìn)的必經(jīng)之路。

2、高強(qiáng)度鋼在汽車行業(yè)的應(yīng)用進(jìn)展

鎂、鋁合金在汽車行業(yè)中的應(yīng)用主要集中在汽車的零部件上,不過(guò)這兩種材料在成本與工藝方面的使用有一定的劣勢(shì),不利于在汽車上的大范圍使用。而隨著高強(qiáng)度鋼的面世其所具有的高抗碰撞能力與質(zhì)量輕于鋁、鎂合金等特性使其在汽車行業(yè)得到了快速的應(yīng)用。這種新型材料一方面能夠顯著降低汽車車身的整體質(zhì)量;另一方面又可以提升整體車身的安全性。因此,現(xiàn)階段高強(qiáng)度鋼也是汽車行業(yè)輕量化發(fā)展中的一種重要材料。

目前,主要的輕質(zhì)高強(qiáng)度的鋼鐵材料主要有:高強(qiáng)度鋼(屈服強(qiáng)度大于2MPa)、超高強(qiáng)度鋼(屈服強(qiáng)度大于550MPa)和先進(jìn)的高強(qiáng)度鋼(以下統(tǒng)稱為高強(qiáng)度鋼)。高強(qiáng)度鋼取代普通鋼材用于車身零件和其他結(jié)構(gòu)件取得了良好的減重效果大多數(shù)轎車的保險(xiǎn)杠、骨架、前門、后門橫梁等都采用高強(qiáng)度鋼作為材料。而且,高強(qiáng)度鋼在車輛零部件方面的使用比例在逐漸增加,應(yīng)用比例已由 1997 年的 7%上升到現(xiàn)在的 50%,預(yù)計(jì)今后幾年還會(huì)有提升。

但是高強(qiáng)度鋼應(yīng)用的技術(shù)難點(diǎn)在于成形技術(shù)。目前高強(qiáng)度鋼成型的主要問(wèn)題是與彈性應(yīng)力及應(yīng)力釋放相關(guān)的零件尺寸精度和回彈問(wèn)題。具體來(lái)講高強(qiáng)度鋼在成形過(guò)程中的主要問(wèn)題是 : 一是變形過(guò)程中出現(xiàn)加工硬化,屈服強(qiáng)度提高,流變應(yīng)力較高;二是由于零件厚度減小,因而不易保持原狀等問(wèn)題。因此,今后高強(qiáng)度鋼需要在加工工藝方面努力提升。

汽車用高強(qiáng)度鋼的另一種發(fā)展思路是保留鋼材本身的優(yōu)點(diǎn),即強(qiáng)度、韌性、可加工性、壽命等前提下降低鋼質(zhì)量密度。其中一種方法是向鋼中添加諸如 AI、Si 等輕金屬合金元素。這些鋼已在早期開(kāi)發(fā)出來(lái),具有較高的強(qiáng)度、較低的密度以及經(jīng)過(guò)改善的耐蝕性。從目前來(lái)看其發(fā)展?jié)摿艽蟆W罱摶鶑?fù)合材料也被提出同時(shí)用于提高楊氏模量(E)和降低產(chǎn)品密度(ρ)。由于增強(qiáng)顆粒的參數(shù)(性質(zhì)、體積分?jǐn)?shù)、尺寸等)的選擇余地增加。所以,E/ρ 比率能夠得到顯著提高,而且材料的延伸性和耐破損、耐疲勞性也與常規(guī)的超高強(qiáng)度鋼處于同一水平。因而,汽車用高強(qiáng)度鋼發(fā)展前景廣闊,同時(shí)對(duì)汽車新材料發(fā)展具有強(qiáng)大的推動(dòng)力。

3、碳纖維材料在汽車行業(yè)的應(yīng)用進(jìn)展

碳纖維主要是含碳量在 90%以上的高強(qiáng)度、高模量纖維,具有一般碳素材料的特性,如耐高溫、耐摩擦、導(dǎo)電導(dǎo)熱及耐腐蝕等特點(diǎn)。這種新型材料具有較小的比重,外柔內(nèi)剛,與鋁材料相比在質(zhì)量上有明顯的優(yōu)勢(shì),同時(shí)碳纖維在抗拉彈性、抗腐蝕性等方面也十分優(yōu)秀,可以被看作是新一代的加強(qiáng)版纖維材料。

就目前學(xué)者對(duì)碳纖維的研究來(lái)看,碳纖維的制作僅能夠從碳或者是石墨中提取,而其本質(zhì)特性還沒(méi)有被完全研究出來(lái)。現(xiàn)階段汽車中使用的碳纖維主要存在于傳動(dòng)軸、剎車片等部件。當(dāng)今汽車整體車身基本上都是由鋼鐵所構(gòu)成,如果汽車中的鋼鐵材料都能夠換成碳纖維,那么汽車的車身質(zhì)量能夠減輕300kg 左右,能耗降低、整體汽車效率提升,CO 2 排放量也能夠得到明顯的控制。因此,碳纖維在汽車行業(yè)中的應(yīng)用是汽車行業(yè)今后發(fā)展的一個(gè)重要方向。

碳纖維復(fù)合材料制成的傳動(dòng)軸質(zhì)量輕,具有很好的耐疲勞性、耐腐蝕性,而且震動(dòng)衰退性好、安全性強(qiáng)、金屬傳動(dòng)軸質(zhì)量重而且易磨損、磨損后又會(huì)引起傳動(dòng)噪音和能量損失,縮短了傳動(dòng)軸的使用壽命。碳纖維復(fù)合材料滿足結(jié)構(gòu)件性能要求時(shí)可比鋼材傳動(dòng)軸減重70%-80%,而且強(qiáng)度和使用壽命增加許多。

因此,選用碳纖維復(fù)合材料生產(chǎn)傳動(dòng)軸具有重要意義。碳纖維復(fù)合材料傳動(dòng)軸根據(jù)形式可分為整體型和裝配型兩類。

在石油危機(jī)暴發(fā)后,國(guó)際上對(duì)于節(jié)能減排問(wèn)題的研究已經(jīng)越來(lái)越重視,也成為全球汽車廠商所共同追求的方向。要想解決這一問(wèn)題,最重要的一個(gè)努力方向便是對(duì)新材料進(jìn)行研究,并將這一新材料應(yīng)用在汽車中,作為現(xiàn)今最前沿的材料之一。碳纖維由于自身所具有的多種優(yōu)點(diǎn)被越來(lái)越多的汽車廠商所認(rèn)可,已經(jīng)成為最有希望解決目前汽車行業(yè)所面臨的問(wèn)題的途徑。現(xiàn)如今,碳纖維在大型的商用飛機(jī) F1 賽車等方面已經(jīng)得到了應(yīng)用與認(rèn)可,已經(jīng)被充分證明了該材料能夠完美的替代鋼鐵等傳統(tǒng)材料,只是該新型材料性質(zhì)屬于復(fù)合型材料在應(yīng)用時(shí)需要經(jīng)過(guò)大量的計(jì)算與數(shù)據(jù)的積累,而且目前該材料的生產(chǎn)工藝還需要進(jìn)一步的規(guī)范。不過(guò)隨著科學(xué)技術(shù)的不斷發(fā)展,將來(lái)碳纖維在汽車行業(yè)中的應(yīng)用前景十分廣闊。

4、熱塑性材料在汽車行業(yè)的應(yīng)用進(jìn)展

隨著科學(xué)技術(shù)的不斷發(fā)展,汽車行業(yè)所使用的材料也向著更加輕量化、更加安全的方面不斷發(fā)展。熱塑性材料便是二十一世紀(jì)汽車行業(yè)發(fā)展的重要材料之一。就目前汽車行業(yè)的發(fā)展情況來(lái)看,熱塑性材料主要應(yīng)用集中在汽車的內(nèi)飾與密封系統(tǒng)。在汽車車身內(nèi)使用熱塑性材料能夠顯著減輕各個(gè)零部件的加工時(shí)間在加工時(shí)所使用的設(shè)備也更加簡(jiǎn)單。同時(shí),與傳統(tǒng)的橡膠制品相比,熱塑性材料能夠顯著的降低質(zhì)量。由此可以看出,在汽車車身中大量使用熱塑性材料來(lái)代替?zhèn)鹘y(tǒng)的橡膠制品不僅能夠顯著降低車身質(zhì)量,而且能夠提高汽車的制作效率,更重要的是,熱塑性材料屬于聚烯烴類材料,所以能夠被回收再利用,有效降低環(huán)境污染。

(1)熱塑性材料在汽車內(nèi)飾的應(yīng)用進(jìn)展

傳統(tǒng)汽車內(nèi)飾所使用的材料多為注塑成型、表層熱成型等類型。這些材料無(wú)論是在觸感、質(zhì)量與環(huán)保方面都存在一定的問(wèn)題。而熱塑性材料在汽車內(nèi)飾中的應(yīng)用能夠顯著降低成本、提高效率、促進(jìn)汽車整體生態(tài)圈的運(yùn)轉(zhuǎn)速度,為企業(yè)創(chuàng)造更大的價(jià)值。

(2)熱塑性材料廣泛應(yīng)用于汽車密封條方面

市場(chǎng)對(duì)于汽車密封條,尤其是轎車密封條的性能要求愈來(lái)愈高,不僅需要具有優(yōu)良的密封性,而且要美觀環(huán)保。在這些需求的推動(dòng)下,汽車密封條技術(shù)不斷推陳出新,熱塑性材料中的熱塑性硫化橡膠 TPV 得到了廣泛的應(yīng)用。該材料得到廣泛應(yīng)用的首要原因是環(huán)保的要求,傳統(tǒng)的材料在使用中產(chǎn)生致癌亞硝酸的促進(jìn)劑 BZTT 等而 TPV 不存在上述環(huán)保問(wèn)題;其次,國(guó)家發(fā)展改革委員會(huì)、科學(xué)技術(shù)部、國(guó)家環(huán)保總局聯(lián)合頒布《汽車產(chǎn)品回收利用政策》提出三個(gè)階段的回收利用率目標(biāo),最終目標(biāo)是 2017 年起所有的國(guó)產(chǎn)及進(jìn)口汽車可回收利用率要達(dá)到 95%,在材料回收利用方面 TPV具有很大優(yōu)勢(shì)。此外,TPV 無(wú)需混煉和硫化,可以與硬質(zhì)塑料 PEPP 共混擠出生產(chǎn)彩色封條,耐 UV 性能強(qiáng),而且接角可以熱熔煉。

(3)熱塑性材料在玻璃封裝的應(yīng)用

對(duì)于玻璃的封裝,熱塑性材料能夠顯著的提升其加工性能并且能夠保障玻璃密封具有持久性與抗老化性,提升了玻璃的使用年限。

5、石墨烯在汽車領(lǐng)域的開(kāi)發(fā)和應(yīng)用

近幾年,石墨烯產(chǎn)業(yè)發(fā)展全球矚目,但總體應(yīng)用量較小,市場(chǎng)規(guī)模化需求還有待形成。目前石墨烯在汽車領(lǐng)域取得哪些進(jìn)展?將何去何從?

(1)汽車輕量化材料

石墨烯材料的強(qiáng)度是鋼的 100 倍,具有較高的強(qiáng)度和硬度,但其密度較低,質(zhì)量較輕,是理想的汽車輕量化材料。將石墨烯作為增強(qiáng)相開(kāi)發(fā)的輕質(zhì)復(fù)合材料可用作汽車車身材料。日前,利物浦Briggs 汽車公司在其品牌產(chǎn)品 BACMONO單座跑車的車身中就使用了石墨烯材料,該跑車也已通過(guò)道路測(cè)試。

(2)汽車用高耐磨材料

石墨烯復(fù)合材料除了作為車身材料,在汽車零部件領(lǐng)域也可以得到應(yīng)用。比如,汽車輪胎。將石墨烯材料加入到汽車輪胎中可使得輪胎更加耐磨、防穿刺,而且能大大提高使用壽命。四川大學(xué)高分子材料工程國(guó)家重點(diǎn)實(shí)驗(yàn)室,已經(jīng)自主研發(fā)出世界首個(gè)石墨烯橡膠輪胎。在國(guó)家總理李克強(qiáng)赴四川考察期間,這只輪胎還受到了總理的“接見(jiàn)”。

(3)高導(dǎo)熱復(fù)合材料

石墨烯的熱傳導(dǎo)率高達(dá) 5300W/m·k,將其與導(dǎo)熱性高聚物復(fù)合可制成強(qiáng)度高、導(dǎo)電導(dǎo)熱性好、質(zhì)量輕的優(yōu)質(zhì)復(fù)合材料。石墨烯的超二維納米結(jié)構(gòu)可以保證熱量在加熱區(qū)域內(nèi)的均勻釋放,可用于汽車加熱座椅材料。

(4)汽車防腐涂裝材料

石墨烯具有較高的化學(xué)穩(wěn)定性,表面疏水,耐酸堿化學(xué)腐蝕。有研究將石墨烯噴涂于鋼表面,浸泡于海水中可以保持一個(gè)月不生銹,而普通高性能涂料僅能維持幾天時(shí)間。因?yàn)槭┑母呤杷砸约蔼?dú)特的納米結(jié)構(gòu),可以將其運(yùn)用于車用涂料領(lǐng)域,提高防腐效果。

(5)車用導(dǎo)電功能性材料

在汽車燃油供給系統(tǒng)中,以快速紊流方式流動(dòng)的燃油能產(chǎn)生靜電,用于燃油供給系統(tǒng)的部件(包括油箱,油管接頭,過(guò)濾器等)需要其導(dǎo)電率能阻制靜電堆積,消除火花、爆炸等危險(xiǎn)。目前,以碳納米管作為添加劑的導(dǎo)電塑料已成功應(yīng)用于汽車燃油供給系統(tǒng)。石墨烯具備與碳納米管相媲美的導(dǎo)電性能,且制備成本更低,完全可以用于導(dǎo)電功能塑料領(lǐng)域。基于石墨烯的導(dǎo)電功能塑料還可以運(yùn)用于汽車擋泥板、門把手、鏡盒等方面,方便車身的靜電噴涂,省去了相對(duì)于非導(dǎo)電性塑料在靜電噴涂前需要進(jìn)行的表面導(dǎo)電化處理。

(6)電動(dòng)汽車儲(chǔ)能材料

動(dòng)力電池是新能源汽車的心臟。盡管目前國(guó)家大力推廣電動(dòng)汽車,但是續(xù)航里程短、充電時(shí)間長(zhǎng)等短板,依舊阻礙著電動(dòng)汽車的市場(chǎng)化。目前,作為電源的儲(chǔ)能裝置主要有鋰離子動(dòng)力電池、超級(jí)電容器和燃料電池,三者均要求其電極材料具備大的比表面積、高的導(dǎo)電性和良好的電化學(xué)穩(wěn)定性,這為石墨烯提供了廣泛的運(yùn)用空間。

6、特種陶瓷材料在汽車上的應(yīng)用

新型陶瓷是碳化硅和氮化硅等無(wú)機(jī)非金屬燒結(jié)而成。與以往使用的氧化鋁陶瓷相比,強(qiáng)度是其三倍以上,能耐1000℃以上高溫,新材料推進(jìn)了汽車上新用途的開(kāi)發(fā)。

(1)陶瓷在汽車發(fā)動(dòng)機(jī)上的應(yīng)用

要將柴油機(jī)的燃耗費(fèi)降低 30% 以上,可以說(shuō)新型陶瓷是不可缺少的材料。現(xiàn)在汽油機(jī)中,燃燒能量中的 78% 左右是在熱能和熱傳遞中損失掉的,柴油機(jī)熱效率為 33%,與汽油機(jī)相比已十分優(yōu)越,然而仍有 60% 以上的熱能量損失掉。因此,為減少這部分損失,用隔熱性能好的陶瓷材料圍住燃燒室進(jìn)行隔熱,進(jìn)而用廢氣渦輪增壓器和動(dòng)力渦輪來(lái)回收排氣能量,有試驗(yàn)證明,這樣可把熱效率提高到 48%。同時(shí),由于新型陶瓷的使用,柴油機(jī)瞬間快速起動(dòng)將變得可能。采用新型陶瓷的渦輪增壓器,它比當(dāng)今超耐熱合金具有更優(yōu)越的耐熱性,而比重卻只有金屬渦輪的約三分之一。因此,新型陶瓷渦輪可以補(bǔ)償金屬渦輪動(dòng)態(tài)響應(yīng)低的缺點(diǎn)。其他正在進(jìn)行研究的有:采用新型陶瓷的活塞銷和活塞環(huán)等運(yùn)動(dòng)部件。由于重量的減輕,發(fā)動(dòng)機(jī)效率可望得到提高。

(2)特種敏感陶瓷在汽車傳感器上應(yīng)用

對(duì)汽車用傳感器的要求是能長(zhǎng)久適用于汽車特有的惡劣環(huán)境(高溫、低溫、振動(dòng)、加速、潮濕、噪聲、廢氣),并應(yīng)當(dāng)具有小型輕量,重復(fù)使用性好,輸出范圍廣等特點(diǎn)。陶瓷耐熱、耐蝕、耐磨及其潛在的優(yōu)良的電磁、光學(xué)機(jī)能,近年來(lái)隨著制造技術(shù)的進(jìn)步而得到充分利用,敏感陶瓷材料制成的傳感器完全能夠滿足上述要求。

(3)陶瓷在汽車制動(dòng)器上的應(yīng)用

陶瓷制動(dòng)器是在碳纖維制動(dòng)器的基礎(chǔ)上制造而成的。一塊碳纖維制動(dòng)碟最初由碳纖維和樹(shù)脂構(gòu)成,它被機(jī)器壓制成形,之后經(jīng)過(guò)加熱、碳化、加熱、冷卻等幾道工序制成陶瓷制動(dòng)器,陶瓷制動(dòng)器的碳硅化合物表面的硬度接近鉆石,碟片內(nèi)的碳纖維結(jié)構(gòu)使它堅(jiān)固耐沖擊,耐腐蝕,讓碟片極為耐磨。目前此類技術(shù)除了在 F1 賽車中應(yīng)用,在超級(jí)民用跑車中也有涉及,例如奔馳的 CL55 AMG。

(4)陶瓷在汽車減振器上的應(yīng)用

高級(jí)轎車的減振裝置是綜合利用敏感陶瓷正壓電效應(yīng)、逆壓電效應(yīng)和電致伸縮效應(yīng)研制成功的智能減振器。由于采用高靈敏度陶瓷元件,這種減振器具有識(shí)別路面且能做自我調(diào)節(jié)的功能,可以將轎車因粗糙路面引起的振動(dòng)降到最低限度。

(5)陶瓷材料在汽車噴涂技術(shù)上的應(yīng)用

近年來(lái),在航天技術(shù)中廣泛應(yīng)用的陶瓷薄膜噴涂技術(shù)開(kāi)始應(yīng)用于汽車上。這種技術(shù)的優(yōu)點(diǎn)是隔熱效果好、能承受高溫和高壓、工藝成熟、質(zhì)量穩(wěn)定。為達(dá)到低散熱的目標(biāo),可對(duì)發(fā)動(dòng)機(jī)燃燒室部件進(jìn)行陶瓷噴涂,如活塞頂噴的氧化鋯,缸套噴的氧化鋯。經(jīng)過(guò)這種處理的發(fā)動(dòng)機(jī)可以降低散熱損失、減輕發(fā)動(dòng)機(jī)自身質(zhì)量、減小發(fā)動(dòng)機(jī)尺寸、減少燃油消耗量。

(6)智能陶瓷材料在汽車中應(yīng)用

作為特種陶瓷產(chǎn)品分類的智能陶瓷材料,其中包括在汽車制造中使用的對(duì)環(huán)境敏感且能對(duì)環(huán)境變化作出靈敏反應(yīng)的材料,目前已成為材料科學(xué)及工程領(lǐng)域中研究的焦點(diǎn)。

汽車上使用的智能陶瓷產(chǎn)品,包括功能材料、驅(qū)動(dòng)系統(tǒng)與反饋系統(tǒng)相結(jié)合的智能材料系統(tǒng)或結(jié)構(gòu)。由于其綜合性功能的發(fā)揮,可使汽車產(chǎn)品在行駛時(shí)感知與響應(yīng)外界環(huán)境的變化,使汽車產(chǎn)品擁有自檢、自測(cè)、自診斷、自修復(fù)、自適應(yīng)等諸多性能。當(dāng)前有些功能陶瓷制品已具有智能化的功能,如半導(dǎo)體鈦酸鋇正溫度系數(shù)熱能電阻及氧化鋅變阻器,它們對(duì)于溫度和電壓具備自身診斷、候補(bǔ)保護(hù)與自身修復(fù)的功能,可以使材料本身?yè)碛械挚弓h(huán)境突然變化的能力,并可重復(fù)多次使用。在智能陶瓷系統(tǒng)中,壓電陶瓷是最重要的品類。

現(xiàn)在已經(jīng)普及使用及正擬開(kāi)發(fā)研制的壓電類智能陶瓷制品及材料系統(tǒng)如下:

汽車減震裝置:利用智能陶瓷產(chǎn)品的正壓電效應(yīng)、逆壓電效應(yīng)研制出的智能減震器,具有識(shí)別路面并自我調(diào)節(jié)的功能,可將粗糙路面對(duì)汽車形成的震動(dòng)減到最低限度,整個(gè)感知與調(diào)節(jié)過(guò)程只需要 20 秒。另外,采用智能陶瓷材料制成的減震裝置還可以推廣應(yīng)用在汽車產(chǎn)品之外的領(lǐng)域,如使用到精密加工的穩(wěn)固工作平臺(tái)等。

汽車智能雨刷:利用鈦酸鋇陶瓷的壓阻效應(yīng)制成智能陶瓷雨刷,可以自動(dòng)感知雨量,自動(dòng)將雨刷調(diào)節(jié)到最佳速度。

汽車有源消聲陶瓷材料:由壓電陶瓷拾音器、諧振器、模擬聲線圈和數(shù)字信號(hào)處理集成電路組成的有源消聲陶瓷材料,可把汽車的震動(dòng)頻率降低到 500赫茲以下。

此外,還可以利用智能陶瓷材料開(kāi)發(fā)出智能安全系統(tǒng)與智能傳輸系統(tǒng),如在安全氣囊中,也使用了智能陶瓷元件。現(xiàn)代智能陶瓷材料的開(kāi)發(fā)研究與市場(chǎng),已經(jīng)處在方興未艾時(shí)期,同時(shí)它的應(yīng)用已經(jīng)不僅限于汽車工業(yè),而且對(duì)造船、建筑、機(jī)械、家電、航天、國(guó)防等工業(yè)領(lǐng)域產(chǎn)生重要影響,將大大提高各類機(jī)械與電子產(chǎn)品的智能與自動(dòng)化水平。

7、泡沫金屬在汽車上的應(yīng)用

泡沫金屬顧名思義,就是外形像泡沫海綿一樣的金屬。泡沫氧化鋁是制作汽車的一眾絕佳材料,它一可以吸收噪音,二可以防火,三還可以用作吸收沖擊能量的碰撞緩沖材料,四還可以降低車內(nèi)的抖動(dòng)和震動(dòng)。此外,泡沫金屬還可以替代催化轉(zhuǎn)化器中昂貴的稀有金屬。

目前用泡沫鋁合金做成的汽車零部件有發(fā)動(dòng)機(jī)艙蓋、行李廂蓋、翼子板等。在安全性設(shè)計(jì)中,將泡沫金屬用作吸收碰撞能量的主要材料是十分適宜的。因?yàn)槟壳捌嚨陌踩O(shè)計(jì)不但要考慮乘用人的安全,還要考慮到其外車輛及行人的安全,即當(dāng)一旦發(fā)生碰撞時(shí)既可最大程度地保護(hù)自己又要最大程度地保護(hù)他人,因此在車身易發(fā)碰撞區(qū)域采用泡沫金屬是一種很好的選擇。

現(xiàn)在已有一種“三明治”式的夾心零部件,部件里面用“泡沫金屬”材料,外面再包裹上很薄的其它硬質(zhì)金屬材料,這樣使表面具有一定的硬度,牢固耐磨,內(nèi)部又能吸收變形能量。“泡沫金屬”的種類也是比較多,除了泡沫鋁合金外,還有泡沫鋅合金、泡沫鋼等等,用處各異。

8、自潔超疏水材料在汽車上的應(yīng)用

超疏水技術(shù)是一種具有特殊表面性質(zhì)的新型技術(shù),具有防水、防霧、防雪、防污染、抗氧化、防腐蝕和自清潔以及防止電流傳導(dǎo)等重要特點(diǎn),在科學(xué)研究和生產(chǎn)、生活等諸多領(lǐng)域中有極為廣泛的應(yīng)用前景。超疏水技術(shù)對(duì)于建筑工業(yè)、汽車工業(yè)、金屬行業(yè)等的防腐防銹及防污也很有現(xiàn)實(shí)意義。

其實(shí)在汽車工業(yè)界早就有利用超疏水處理的例子來(lái)進(jìn)行汽車表面清潔的例子,新開(kāi)發(fā)的親水處理產(chǎn)品,處理主要解決汽車應(yīng)用中的四個(gè)問(wèn)題:車身表面防污和自潔;汽車玻璃表面防霜和自潔;汽車玻璃表面防結(jié)冰和自潔;自修復(fù)噴漆。

9、六大新興材料汽車輪胎上的應(yīng)用

近年來(lái),隨著全球輪胎產(chǎn)業(yè)的快速發(fā)展,其新技術(shù)、新工藝、新材料均有所突破。同時(shí),在綠色環(huán)保的大趨勢(shì)下,輪胎制造中使用的傳統(tǒng)添加劑,正在被石墨烯、碳納米管、杜仲膠、蒲公英橡膠、銀膠菊橡膠、白炭黑等這些生態(tài)環(huán)保的材料所逐步取代。

結(jié)語(yǔ)

汽車行業(yè)的快速發(fā)展不僅給我國(guó)社會(huì)生產(chǎn)等方面帶來(lái)便捷,而且也帶來(lái)了諸多問(wèn)題,面對(duì)這些問(wèn)題,應(yīng)當(dāng)以科學(xué)的方式對(duì)待,最好的解決辦法便是研制出質(zhì)量更輕、強(qiáng)度更強(qiáng)、更加環(huán)保的材料來(lái)代替?zhèn)鹘y(tǒng)的鋼鐵材料,這樣就能夠有效的減輕車身質(zhì)量,達(dá)到節(jié)能減排的效果。

2 汽車涂裝新材料與新技術(shù)的研究進(jìn)展

涂裝是汽車生產(chǎn)的關(guān)鍵環(huán)節(jié);涂裝材料與技術(shù)直接關(guān)系到汽車的防腐蝕性、美觀性以及使用壽命。在國(guó)家高度倡導(dǎo)節(jié)能環(huán)保技術(shù)背景下,汽車涂裝新材料與新技術(shù)的研發(fā)工作,也成為了有效解決汽車涂裝行業(yè)健康發(fā)展的重要問(wèn)題。本文則就汽車涂裝新材料與新技術(shù)的進(jìn)行闡述。

隨著我國(guó)汽車生產(chǎn)制造業(yè)的迅猛發(fā)展,中國(guó)汽車涂裝材料、涂裝工藝也得到了迅速發(fā)展。但是,涂裝也是汽車制造過(guò)程中重要的污染源;在國(guó)家高度倡導(dǎo)節(jié)能環(huán)保技術(shù)背景下,汽車涂裝新材料與新技術(shù)的研發(fā)工作,也成為了有效解決汽車涂裝行業(yè)健康發(fā)展的重要問(wèn)題。目前,“環(huán)保、高質(zhì)、低成本”已經(jīng)成為當(dāng)前汽車涂裝新材料與新技術(shù)的主要發(fā)展方向。

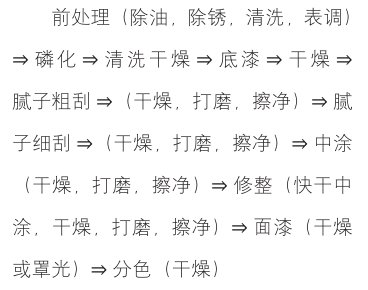

常用涂裝工藝

汽車本身的涂裝工藝屬于裝飾、保護(hù)性多層涂裝,是汽車涂裝中工序最多、涂裝質(zhì)量要求最高的涂裝工藝。

(一)常用的涂裝工藝體系

常用的涂裝工藝體系按涂層來(lái)分可分為二涂層體系(底漆 + 面漆);三涂層體系(底漆 + 中涂 + 面漆或金屬閃光漆 / 罩光清漆);四涂層體系(底漆+ 中涂 + 面漆 + 罩光清漆,適用于對(duì)涂裝要求更高的豪華車)。

一般最常見(jiàn)的是三涂層體系,裝飾性要求高的轎車車身、大客車和旅游車車身、載重汽車的駕駛室等一般采用三涂層體系。

按干燥條件來(lái)劃分,可分為烘干體系和自干體系。烘干體系適用于大批量流水線生產(chǎn)的汽車涂裝;自干體系適用于小批量生產(chǎn)的汽車涂裝和大型特種汽車車身涂裝。

大型客車、旅行車車身一般涂裝工藝如下:

(二)漆前表面處理工藝

為了獲得優(yōu)質(zhì)涂層,涂漆前需對(duì)被涂物表面進(jìn)行的前處理工作,均稱為漆前表面處理。漆前表面處理是涂裝工藝的基礎(chǔ),它對(duì)整個(gè)涂層的質(zhì)量有著很大的影響,主要包括表面清理(除油,除銹,除塵等)和磷化處理兩個(gè)部分。

表面清理有以下幾種方法:

(1)用熱堿液清洗和用有機(jī)溶劑擦洗除去油污;在玻璃鋼表面先用320-400 目砂紙先打磨,然后用有機(jī)溶劑清洗除去脫膜劑;車身表面的黃銹應(yīng)用磷酸配制的清洗液擦洗,以保證涂層有優(yōu)良的防腐蝕性,以及涂層與被涂物表面有良好的附著力。

(2)對(duì)經(jīng)清洗過(guò)的被涂金屬制件表面進(jìn)行各種化學(xué)處理以提高漆膜的附著力和耐腐蝕性能。對(duì)鋼板制件進(jìn)行特種化學(xué)處理,以提高漆膜和基材的結(jié)合力。

(3)采用機(jī)械方法清除被涂物的機(jī)械加工缺陷和創(chuàng)造涂膜所需的粗糙度。

磷化處理方式有整體噴射和整體浸式。采用薄膜型鋅鹽快速磷化處理,磷化膜質(zhì)量 1-3g/m,膜厚 1-2μm,結(jié)晶粒度 1-10μm,可采用低溫 25-35℃或中溫 50-70℃進(jìn)行磷化。

(三)涂裝

(1)噴涂底漆

底漆涂層是整個(gè)涂層的基礎(chǔ),汽車涂層與金屬的結(jié)合力和防腐蝕主要是靠它來(lái)實(shí)現(xiàn)。底漆應(yīng)選用防銹性能強(qiáng)(鹽霧≥ 500h),與基材的附著力強(qiáng)(能同時(shí)適應(yīng)多種基材),與中涂或面漆結(jié)合力好,涂膜機(jī)械性能好(沖擊≥ 50cm,韌性≤ 1mm,硬度≥ 0.5)的涂料作為底漆。

采用空氣噴涂的方法(也可選用高壓無(wú)氣噴涂)噴涂底漆,可采用濕碰濕的方法連噴二道,施工粘度 20-30s,每道間隔 5-10min,噴完后閃蒸 5-10min進(jìn)烘房,底漆干膜厚度 40-50μm。

(2)刮膩?zhàn)?/span>

刮膩?zhàn)拥哪康氖窍煌课锏牟黄秸取D佔(zhàn)討?yīng)刮在干透的底漆層上,一次涂刮的厚度一般不超過(guò) 0.5mm,應(yīng)采用新型的大面積刮涂膩?zhàn)臃ā_@種方法膩?zhàn)右仔纬纱竺娣e平整,在不影響生產(chǎn)進(jìn)程的前提下,提議每刮一次膩?zhàn)泳鶓?yīng)干燥后打磨平整,然后再刮下一次膩?zhàn)樱佔(zhàn)右怨?2-3 次為好,先厚刮再薄刮,這樣可增強(qiáng)膩?zhàn)訉拥膹?qiáng)度和進(jìn)一步提高平整度。

采用機(jī)器打磨膩?zhàn)拥姆椒ǎ凹堖x用 180-240 目。

(3)噴涂中涂

采用靜電噴涂或空氣噴涂法,噴涂中涂,能提高涂層的抗石擊性,提高與底漆的附著力,改善被涂物表面的平整度和光滑度,以提高面漆的豐滿度和鮮映性。

中涂一般濕碰濕連續(xù)噴涂二道,施工粘度 18-24s,每道間隔 5-10min,噴完后閃蒸 5-10min 進(jìn)烘房,中涂干膜厚度 40-50μm。

(4)噴面漆

采用靜電噴涂或空氣噴涂法,噴涂的汽車面漆,能形成耐候性、鮮映性和光澤優(yōu)良的漆膜。

汽車涂裝新材料與新技術(shù)的研究

(一)汽車涂裝新材料

(1)電泳 CED 涂料

CED 涂料是目前全球汽車涂裝的主要材料;CED 涂裝材料在實(shí)際應(yīng)用的過(guò)程中,也同樣在環(huán)保、高質(zhì)、低成本的發(fā)展之下進(jìn)行著技術(shù)革新與研發(fā),于是高泳透力 CED、分層 CED、耐候 CED 等多種涂料也陸續(xù)被研發(fā)出現(xiàn)。

首先,高泳透力 CED 涂料。該涂料可在有效保障耐腐性要求的前提下,使陰極電泳涂膜的厚度進(jìn)一步降低,進(jìn)行極大地降低了涂料用量,有降低生產(chǎn)成本、減少了揮發(fā)性有機(jī)化合物排放而達(dá)到了環(huán)保的目的。

其次,耐候性 CED 涂料。該涂料可在有效保障耐蝕性要求的前提下,采用了三噴一烘工藝,進(jìn)一步提高了抗其耐候性。其中,層分離型高耐候性 CED 和丙烯樹(shù)脂 CED 兩種涂料被廣泛應(yīng)用于汽車涂裝工藝之中。

(2)中涂涂料

中涂是傳統(tǒng)涂裝工藝中較為重要的涂層,該涂層既可以發(fā)揮出防石擊作用,同時(shí)對(duì)電泳表面也具有較佳的填充作用;還具有較理想的紫外線隔絕性能以及耐候性,進(jìn)而發(fā)揮出保護(hù)電泳漆的作用。但隨著高固體分涂料、具有中涂性能的底漆材料的不斷研發(fā),中涂涂料也正在被逐步取代。

(3)面漆涂料

面漆涂料是汽車生產(chǎn)成型過(guò)程中的關(guān)鍵環(huán)節(jié),其主要涂料有以下幾種:

首先,水性涂料。水性涂料的研發(fā),有效地減少了具有易揮發(fā)、易爆、易燃的有機(jī)物涂裝材料的使用,也降低了對(duì)操作工人的身體損害。水性涂料是以水為載體的、無(wú)毒水溶性載體的新型涂料。其具有較強(qiáng)的表面張力,易流掛,具有較好的觸變性。

其次,粉末涂料。該涂料是基于水性涂料而研發(fā)出來(lái)的新型涂料粉末涂料具有無(wú)溶劑、無(wú)公害的特點(diǎn);同時(shí),該涂料在涂裝過(guò)厚、過(guò)噴時(shí),其粉末還可以再利用最大程度地降低了成本,提高了其環(huán)保性。粉末涂料具有極佳的耐熱防腐耐磨耐沖擊等特點(diǎn);同時(shí),其顏色的選擇范圍也較多,其涂膜耐久性相較其他涂料好因此其未來(lái)發(fā)展前景較佳。

第三,高固體分涂料。該涂料是在有效降低傳統(tǒng)物質(zhì)的分子質(zhì)量、黏度,有效提高溶解性,通過(guò)交聯(lián)反應(yīng)來(lái)提升涂層質(zhì)量的一種新型涂料。該涂料作為新型無(wú)溶劑、無(wú)污染的綠色環(huán)保涂料也在近幾年來(lái)得以迅速的發(fā)展。

(二)汽車涂裝新技術(shù)

(1)3C1B 涂裝技術(shù)

傳統(tǒng)汽車涂裝工作多采用 4C3B、3C2B 工藝;其環(huán)保技術(shù)要求欠佳。馬自達(dá)公司對(duì)傳統(tǒng) 3C2B 工藝加以了優(yōu)化;3C1B 則是基于傳統(tǒng) 3C2B 基礎(chǔ)之上加以科學(xué)、合理的簡(jiǎn)化,將傳統(tǒng) 3C2B 的中涂烘干工序減化;在電泳底漆烘干之后,在底涂層上再噴涂面漆層和耐久性較佳的中涂以及著色用的底色涂層,最后再噴涂耐久性的罩光涂層。該涂裝工藝與傳統(tǒng)涂裝工藝相比,降低了 45% 左右的揮發(fā)性有機(jī)化合物;而整體涂裝成本降低了 15% 左右。

(2)B1 : B2 工藝

目前被大量應(yīng)的 B1 : B2 工藝,也是基于 3C2B 和 3C1B 兩種工藝基礎(chǔ)之上,科學(xué)、有效地加以集成簡(jiǎn)化。B1 : B2 工藝,是將 B1 層替代了原傳統(tǒng)中工藝中的中余層功能,并兼顧了漆底層功能;而將 B2 層直接作為了色漆涂層。客觀而言 B1 : B2 工藝全面減少了傳統(tǒng)工藝中的噴涂過(guò)程既降低了設(shè)備投資與動(dòng)能消耗;同時(shí),也使得揮發(fā)性有機(jī)化合物的最終排放量降了 10% 左右;充分體現(xiàn)了 B1 : B2 工藝的節(jié)能減排的作用。另外,由于該工藝是基于 3C2B 和 3C1B 兩種工藝,因此,可直接對(duì)原有生產(chǎn)線進(jìn)行直接改裝,僅需投入少量資金就可以實(shí)現(xiàn)的新型工藝,既節(jié)省了資金又提高了環(huán)境效益。

(3)雙底涂工藝該工藝

是在底材上噴涂 15 ~ 25μm的 a-Prime 電泳涂料后,再通過(guò)濕碰濕 涂 15 ~ 25μm 的 β-Prime 水 性 中 涂150℃下烘干成型。雙底涂工藝,去除了底漆打磨和電泳烘干兩個(gè)工序,使其涂層更具附著力且外觀美觀;且更具抗石擊性和耐蝕性。

(4)旋杯噴涂技術(shù)

該技術(shù)是將被涂工件接地作為陽(yáng)極,而將靜電噴槍(旋杯)連接負(fù)高壓電使其作為陰極;將旋杯通過(guò)空氣透平驅(qū)動(dòng),最高轉(zhuǎn)速為 60000r/min 當(dāng)涂料被送到旋杯時(shí)在旋杯旋轉(zhuǎn)運(yùn)動(dòng)而產(chǎn)生的離心作用之下,涂料在旋杯內(nèi)表面伸展成為薄膜并在離心力、強(qiáng)電場(chǎng)的共同作用之下形成帶電的細(xì)小霧滴,均勻在被噴涂于被涂工件表面;最終形成光滑、豐滿、均勻的涂膜。該技術(shù)可全面提高涂料利用率,進(jìn)而降低了生產(chǎn)成本。

結(jié)語(yǔ)

涂裝材料與技術(shù)直接關(guān)系到汽車的防腐蝕性、美觀性以及使用壽命。隨著汽車產(chǎn)業(yè)的不斷發(fā)展,汽車涂裝也由最初的手工涂裝逐漸發(fā)展成為流水線生產(chǎn)的機(jī)械化涂裝;其量和質(zhì)均得以躍變。我國(guó)的涂裝材料與技術(shù)在近幾十年內(nèi)也得到了極大的發(fā)展,并在國(guó)家高度倡導(dǎo)節(jié)能環(huán)保技術(shù)背景下,也進(jìn)一步加大了對(duì)汽車涂裝新材料與新技術(shù)的研發(fā)工作;尤其是水性涂料的研發(fā),有效地減少了具有易揮發(fā)、易爆、易燃的有機(jī)物涂裝材料的使用,也降低了對(duì)操作工人的身體損害。同時(shí)環(huán)保、高質(zhì)、低成本已經(jīng)成為當(dāng)前汽車涂裝新材料與新技術(shù)的主要發(fā)展方向。目前我國(guó)汽車涂裝材料與技術(shù)的研發(fā)雖與國(guó)際水平尚有一定的差距,但整體水平均得到了較大的提升;尤其是在汽車涂裝的節(jié)能環(huán)保方面,也得到了極大的提高。但是,我國(guó)汽車涂裝技術(shù)仍需在環(huán)保、節(jié)能新材料、新技術(shù)方面繼續(xù)努力,為全面的提升、縮短與國(guó)際涂裝技術(shù)的差距而努力。

(資料來(lái)源:知網(wǎng))

3 國(guó)內(nèi)外汽車噴涂工藝最新先進(jìn)技術(shù)一覽

汽車車漆涂層壽命來(lái)自以下三方面因素制約。60% 來(lái)自表面處理,25% 來(lái)自涂裝施工,15% 來(lái)自涂料本身質(zhì)量。轎車和小型旅行車,表面涂層屬于一級(jí)裝飾精度,具有美麗的外觀,光亮如鏡或光滑的表面,無(wú)細(xì)微的雜質(zhì)、擦傷、裂紋、起皺、起泡及肉眼可見(jiàn)的缺陷,并應(yīng)有足夠的機(jī)械強(qiáng)度。底面涂層屬于優(yōu)良保護(hù)層,應(yīng)有優(yōu)良的防銹性和防腐蝕性,很強(qiáng)的附著力;局部或全部刮涂附著力好、機(jī)械強(qiáng)度高的膩?zhàn)樱褂脭?shù)年也不會(huì)出現(xiàn)銹蝕或脫落等現(xiàn)象。汽車噴涂工藝技術(shù)日新月異,小編特為您整理出目前噴涂工藝前沿技術(shù),供大家參考。

NO1.新一代保護(hù)涂料LINE-X Ultra

最新一代極具創(chuàng)新力的產(chǎn)品——LINE-X Ultra,不僅可以應(yīng)用于整車車身的涂裝,也可以應(yīng)用于車輛其他零部件的涂裝。作為 LINE-X 防護(hù)涂料產(chǎn)品線的一員,不僅擁有人們熟悉的突出的防護(hù)性能,LINE-X Ultra 還擁有醒目的平滑紋理、優(yōu)異的色彩匹配性和紫外線防護(hù)能力。該產(chǎn)品專為需要最佳防護(hù)性和個(gè)性涂裝的車主所研制。

LINE-X Ultra 是一種脂肪組聚脲產(chǎn)品,在保證性能的前提下,可以提供比普通涂料更薄的涂層。噴涂厚度只需 20密爾 (mil),LINE-X Ultra 即可與傳統(tǒng)的粉末涂料和工業(yè)涂料相媲美。同該公司其他產(chǎn)品一樣,LINE-X Ultra 可以應(yīng)用于鋼、鋁、玻璃和其他材料表面,在實(shí)驗(yàn)室試驗(yàn)中,產(chǎn)品性能較粉末涂料和油漆更耐沖擊和磨損,并可以快速修復(fù)。

NO2. 水性涂料的靜電噴涂

采用傳統(tǒng)溶劑性涂料的機(jī)器人靜電噴涂為內(nèi)部充電方式,其涂料利用率可達(dá) 90% 以上。采用水性涂料外部充電方式的機(jī)器人靜電噴涂,利用率約60%,且因?yàn)殪o電爪外伸造成污染較大,無(wú)法實(shí)施帶電內(nèi)噴(車身內(nèi)表面噴涂)。如今,水性涂料內(nèi)部充電方式(彈匣式或注射式,結(jié)構(gòu)復(fù)雜)技術(shù)不斷成熟,涂料利用率可達(dá)到 70%,已經(jīng)有實(shí)際使用案例,并可實(shí)現(xiàn)靜電內(nèi)噴。

目前,ABB、SAMES、FANUC、HonDAEG 和川崎等幾家主流機(jī)器人廠家投入了大量精力研究水性涂料內(nèi)部充電方式。隨著科技的進(jìn)步,尤其是軟件、自動(dòng)化等技術(shù)的不斷完善和提高,水性涂料機(jī)器人靜電噴涂的內(nèi)部充電和外部充電系統(tǒng)將在投資成本、維護(hù)性和適應(yīng)性等方面實(shí)現(xiàn)突破和提升,更好地滿足現(xiàn)場(chǎng)實(shí)際使用;同時(shí)不斷提升油漆涂著效率、減少涂料損失和清洗時(shí)的溶劑耗量,真正做到降低 VOC 的排放,更節(jié)能、更環(huán)保,實(shí)現(xiàn)保護(hù)環(huán)境、消除或減輕污染的最終目的。

NO3. 新型熱敏涂料隨溫度變化改變顏色

據(jù)英國(guó)每日郵報(bào)報(bào)道,目前英國(guó)專家最新視頻顯示,使用一種熱敏反應(yīng)涂料涂在尼桑 Skyline R33 汽車表面,當(dāng)傾倒冷水時(shí)會(huì)使汽車變成橙色。

反應(yīng)元素能夠懸浮在油漆中的水或者溶劑,必須使用這一原理將微粒散布在整個(gè)物體表面,英國(guó)康堤汽車公司在汽車表面一層薄漆上涂反應(yīng)涂料,目前每升該涂料售價(jià)為 199 英鎊,汽車裝飾店對(duì)尼桑Skyline R33 汽車噴漆需要 7.5 升。

這種涂料并不能直接應(yīng)用于汽車,它們以密封在微型膠囊的形式進(jìn)行出售,然而由于汽車大量時(shí)間暴露在戶外紫外光線下,這種涂料僅能持續(xù) 4-6 個(gè)月。康堤汽車公司指出,購(gòu)買紫光線添加劑可以保護(hù)汽車,延長(zhǎng)這種熱反應(yīng)涂料的使用壽命。

NO4.EcoBell 霧化器升級(jí)

在靜電噴涂技術(shù)領(lǐng)域,Dürr 采用適用于所有油漆類型的新一代高效霧化器EcoBell3 驅(qū)動(dòng)旋杯以及成型空氣環(huán)的渦輪得到進(jìn)一步優(yōu)化。在不同的應(yīng)用情況下,新渦輪最多可節(jié)約壓縮空氣 40%。新系統(tǒng)的特別之處:升級(jí)的部件也同樣適用于早前版本 EcoBell2。

由于壓縮空氣消耗明顯降低,使用新渦輪的 EcoBell3 霧化器可使每個(gè)機(jī)器人上壓縮機(jī)的耗電量每年減少多達(dá) 3500 千瓦時(shí)(高效)或5670千瓦時(shí)(最高效),由此可減排二氧化碳 3.3 噸 / 年。通過(guò)采用可靠的化學(xué)鎳表面防護(hù)技術(shù),新渦輪能夠有效防止電腐蝕,由此延長(zhǎng)使用壽命。

新型霧化器更高效,EcoBell3 霧化器渦輪的壓縮空氣消耗量明顯降低。“高效”和“最高效”渦輪需要的壓縮空氣和能源更少。在用霧化器的升級(jí)套件已準(zhǔn)備就緒。

NO5. 特殊涂料供給系統(tǒng)高效率和靈活性

按照車主喜好,汽車被噴涂上了各種各樣的個(gè)性化顏色。這種趨勢(shì)正在流行,同時(shí)也要求涂裝車間具有靈活的涂料供給系統(tǒng)。為此,杜爾現(xiàn)在首次在美國(guó)用EcoSupply P 特殊涂料供給系統(tǒng)裝備了一間完整的涂裝車間。可清管式系統(tǒng)油漆損耗低,所需沖洗劑消耗量更少,涂料更換時(shí)間也很短,這些優(yōu)勢(shì)不得不讓人折服。

白車身噴漆顏色越來(lái)越多,這不僅涉及到特殊涂料,更關(guān)系到小批量涂料。針對(duì)這種應(yīng)用,杜爾使用了標(biāo)準(zhǔn)化、模塊化的涂料供給系統(tǒng) EcoSupply P。采用管道清洗技術(shù)的系統(tǒng)不僅適合水性漆,也適合溶劑型漆。

相比較之前使用的循環(huán)管道系統(tǒng),杜爾可清管系統(tǒng)能明顯減少油漆和沖洗劑用量。鑒于特殊涂料領(lǐng)域的油漆價(jià)格持續(xù)攀升,這是可清管式系統(tǒng)的一大優(yōu)勢(shì)。因此,投資特殊涂料供給系統(tǒng)能夠非常快速地收回成本。

NO6. 干冰清洗在汽車外飾涂裝中的應(yīng)用

目前,涂裝之前的汽車外飾件表面污漬是通過(guò)水洗前處理的方式來(lái)進(jìn)行清洗。近幾年,艾森曼已經(jīng)和世界知名汽車零部件制造商合作將干冰清洗代替水洗前處理應(yīng)用到汽車外飾件的涂裝中,此項(xiàng)技術(shù)的實(shí)施使得涂裝車間在節(jié)能減排和降低運(yùn)行成本方面取得了一定進(jìn)步。將干冰清洗代替水洗前處理應(yīng)用到汽車外飾件的涂裝中,不但可以實(shí)現(xiàn)自動(dòng)化清洗,而且系統(tǒng)運(yùn)行靈活、設(shè)備占地面積小、運(yùn)行成本低并且不產(chǎn)生廢水,可以滿足綠色環(huán)保的要求。

4 自修復(fù)涂層材料的研究進(jìn)展

自修復(fù)(Self-repairing)材料是智能材料的一個(gè)分支,它模擬生物體損傷自修復(fù)的機(jī)理,對(duì)材料在使用過(guò)程中產(chǎn)生的損傷進(jìn)行自我修復(fù)。在眾多自修復(fù)材料中,能夠保護(hù)基底并能賦予基底特殊性能的自修復(fù)涂層的研究與開(kāi)發(fā)已成為科學(xué)界關(guān)注的熱點(diǎn),它在導(dǎo)電涂層、防腐涂層、耐刮擦涂層(比如汽車工業(yè)、軍工行業(yè))等領(lǐng)域有著廣泛的應(yīng)用,尤其是在一些具有苛刻條件,難于維修保養(yǎng)的高尖端領(lǐng)域如航空航天和軍事海洋中應(yīng)用的特種粘接涂層,海洋鉆井平臺(tái)及地下石油管道等防腐涂層等領(lǐng)域都有著迫切的需求。

目前自修復(fù)涂層按修復(fù)類型劃分主要包括外援型自修復(fù)涂層和本征型自修復(fù)涂層。外援型自修復(fù)涂層是指在涂層基體中通過(guò)引入外加組分如含有修復(fù)劑體系的微膠囊、碳納米管、微脈管、玻璃纖維或納米粒子等實(shí)現(xiàn)自修復(fù)功能,該方法需將各種修復(fù)劑體系預(yù)先包埋,然后添加到基體中,材料受損時(shí),在外界刺激(力、pH 值、溫度等)作用下導(dǎo)致?lián)p傷區(qū)域的修復(fù)劑釋放,從而實(shí)現(xiàn)自修復(fù)。本征型自修復(fù)是不需外加修復(fù)體系,而是涂層材料本身含有特殊的化學(xué)鍵或其它物理化學(xué)性質(zhì)如可逆共價(jià)鍵、非共價(jià)鍵、分子擴(kuò)散等實(shí)現(xiàn)自修復(fù)功能。該方法不依賴于修復(fù)劑,省去了預(yù)先修復(fù)劑包埋技術(shù)等復(fù)雜步驟,且對(duì)基體性能影響小,但對(duì)涂層基體材料分子結(jié)構(gòu)設(shè)計(jì)是該方法面臨的最大挑戰(zhàn),目前已成為研究重點(diǎn)。

本文總結(jié)了近年來(lái)自修復(fù)涂層領(lǐng)域的最新研究進(jìn)展,重點(diǎn)綜述外援型自修復(fù)涂層和本征型自修復(fù)涂層體系的種類、機(jī)理、應(yīng)用,對(duì)自修復(fù)涂層的應(yīng)用前景進(jìn)行展望。

1、 外 援 型自修復(fù)涂層

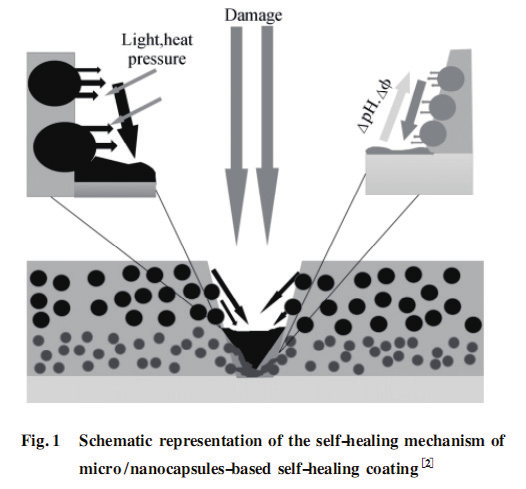

1.1微/納米膠囊填充型自修復(fù)涂層

微膠囊自修復(fù)方法是目前自修復(fù)涂層領(lǐng)域應(yīng)用最多的 方 法,2001 年White 等首次報(bào)道了微膠囊自修復(fù)機(jī)理以來(lái),近期得到了科研學(xué)者的廣泛關(guān)注。微 / 納米膠囊填充型自修復(fù)涂層的自修復(fù)機(jī)理如 Fig.1 所示,將含有修復(fù)劑的微 / 納膠囊預(yù)先埋植于聚合物基體或涂層中,當(dāng)基體或涂層材料受到損傷時(shí)(光、熱、壓力、pH 變化等引發(fā)),膠囊破裂并釋放修復(fù)劑,當(dāng)修復(fù)劑遇到基體或涂層中的催化劑時(shí)發(fā)生交聯(lián)固化反應(yīng),修復(fù)裂紋面,實(shí)現(xiàn)損傷部位的自我修復(fù)。目前該方法已廣泛應(yīng)用于涂層材料領(lǐng)域。

1.1.1 膠囊化腐蝕抑制劑體系:將腐蝕抑制劑微膠囊化進(jìn)而作為自修復(fù)涂層,其主要是應(yīng)用于金屬防腐涂層領(lǐng)域,該方法避免了因腐蝕抑制毒性大以及可破壞涂層穩(wěn)定性而不宜直接加入涂層中的缺點(diǎn)。Kumar 等、Mehta 等制備了含不同類型腐蝕抑制劑的微膠囊,探討了微膠囊的粒徑對(duì)幾種不同涂層體系穩(wěn)定性的影響,研究了微膠囊破裂時(shí)腐蝕抑制劑的釋放能力,將含有腐蝕抑制劑微膠囊的涂層涂于鋼板上,顯示了良好的防腐蝕效果。Zheludkevich 等報(bào)道了一種環(huán)境友好型微膠囊,以殼聚糖為壁材,綠色緩蝕劑鈰離子為芯材,腐蝕環(huán)境下pH 變化導(dǎo)致鈰離子釋放以實(shí)現(xiàn)涂層的防腐性能。Koh 等制備了聚氨酯包裹異山梨醇衍生物緩蝕劑的微膠囊,試驗(yàn)顯示含微膠囊的涂層具有良好的防腐及自修復(fù)功能。Sauvant 等提出了無(wú)機(jī)成膜腐蝕抑制劑自修復(fù)機(jī)制,以 MgSO 4 為芯材制備粒徑為 10 ~ 240μm 的微膠囊,將其埋植于涂層材料中并涂覆于鋼材表面,當(dāng)腐蝕發(fā)生時(shí)微膠囊破裂,釋放出的 Mg2+在陽(yáng)極作用下會(huì)自動(dòng)遷移到裂紋處,在一定pH作用下沉積形成Mg (OH) 2 ,封住裂紋。

1.1.2 膠囊化干性油體系:以干性油為修復(fù)劑制備自修復(fù)涂層也是目前研究的主要趨勢(shì),其機(jī)理為微膠囊破裂后釋放出來(lái)的干性油與空氣接觸后被氧氣氧化形成自修復(fù)膜層,目前應(yīng)用較多的干性油為亞麻籽油和桐油。Suryanarayana等、Behzadnasab 等、Karan 等、Szabó 等、Majdeh 等制備了包含亞麻籽油和亞麻籽油 /CeO 2 的微米級(jí)(20 ~ 150μm)脲醛樹(shù)脂微膠囊,他們分別考察了制備工藝參數(shù)如攪拌速率、反應(yīng)時(shí)間等對(duì)膠囊形成的影響,考察了微膠囊的添加量對(duì)涂層力學(xué)性能的影響,實(shí)驗(yàn)結(jié)果表明微膠囊具有足夠的強(qiáng)度,在粘接涂層制備和噴灑過(guò)程中可承受一定的剪切力而不被破壞;微膠囊表面粗糙,有利于與粘接涂層和基體界面良好粘接;涂層產(chǎn)生裂紋時(shí)微膠囊破裂并釋放修復(fù)劑,具有良好的自修復(fù)和防腐性能。

Masoumeh 等將包含亞麻籽油的微/ 納米膠囊加入環(huán)氧樹(shù)脂涂層材料中,膠囊粒徑最小的為 450nm,最大的為6μm,研究指出在室溫下微膠囊的加入使涂層材料粘接強(qiáng)度和柔性有輕微下降,而在高溫下柔性降低較大,涂層對(duì)金屬展現(xiàn)出良好的自修復(fù)性能。Eshaghi等制備了硅烷偶聯(lián)劑改性的乙烯基纖維素包覆亞麻籽油的微膠囊,膠囊粒徑為5 ~ 35μm,重點(diǎn)討論了硅烷偶聯(lián)劑與乙烯基纖維素接枝效率,硅烷偶聯(lián)劑的存在會(huì)使微膠囊與水基丙烯酸樹(shù)脂涂層基體具有良好的界面粘接性能。趙鵬等以桐油為芯材制備了粒徑為 1 ~ 50μm的微膠囊,將其應(yīng)用 150μm 厚的涂層中并涂于馬口鐵表面,通過(guò)分散紅指示劑觀察涂層具有良好的自修復(fù)及防腐蝕性能。

1.1.3 膠囊化反應(yīng)性修復(fù)劑體系:將修復(fù)劑如雙環(huán)戊二烯(DCPD)、環(huán)氧樹(shù)脂、有機(jī)硅系列試劑以及帶有特殊官能團(tuán)的試劑等包覆于微膠囊內(nèi),這些試劑具有一定的反應(yīng)性,從微膠囊中釋放出后與催化劑接觸或受紫外光、熱、氧氣等引發(fā)將發(fā)生聚合反應(yīng)形成交聯(lián)結(jié)構(gòu)從而粘接裂紋處,實(shí)現(xiàn)自修復(fù)。其中以環(huán)氧樹(shù)脂為自修復(fù)劑的報(bào)道較多,如 Liu等將修復(fù)劑為環(huán)氧樹(shù)脂的微膠囊加入到環(huán)氧涂層中,涂層采用酰胺類固化劑,一方面固化涂層樹(shù)脂,另一方面過(guò)量的酰胺可與破裂的微膠囊釋放出的環(huán)氧樹(shù)脂修復(fù)劑聚合實(shí)現(xiàn)自修復(fù)功能,該涂層材料有較好的自修復(fù)性能且對(duì)碳鋼具有良好的防腐效果。Liao 等以脲醛樹(shù)脂包覆 E-51 環(huán)氧樹(shù)脂微膠囊為修復(fù)體系制備環(huán)氧樹(shù)脂自修復(fù)涂層同樣顯示了良好的自修復(fù)效果。含有機(jī)硅系列修復(fù)劑微膠囊的自修復(fù)涂層也有報(bào)道,利用修復(fù)劑分子鏈上乙烯基的反應(yīng)活性,添加一些光敏劑,外力作用下微膠囊破壞時(shí)修復(fù)劑溢出,在紫外光輻射作用下修復(fù)劑可迅速反應(yīng)實(shí)現(xiàn)涂層自修復(fù)。Song 等制備了含功能末端的聚二甲硅氧烷修復(fù)劑的微膠囊,該體系可在紫外光或太陽(yáng)光照射下引發(fā)聚合實(shí)現(xiàn)自修復(fù),具有環(huán)境友好性,且可通過(guò)光引發(fā)實(shí)現(xiàn)多次自修復(fù),這是目前首次報(bào)道的膠囊型可重復(fù)自修復(fù)體系。Huang 等制備了以全氟辛基三乙氧基硅烷為修復(fù)劑的微膠囊,膠囊粒徑在 40 ~ 400μm,電化學(xué)實(shí)驗(yàn)證實(shí)此類修復(fù)劑對(duì)涂層材料具有良好的自修復(fù)性能,且對(duì)鋼材具有較好的防腐性能,其自修復(fù)機(jī)理是通過(guò)修復(fù)劑水解后形成網(wǎng)絡(luò)結(jié)構(gòu)而實(shí)現(xiàn)的。此外他們也制備了聚氨酯(PU)包覆六亞甲基二異氰酸酯的微膠囊,討論了微膠囊粒徑及含量等對(duì)涂層自修復(fù)性能的影響,他們得出微膠囊粒徑在不小于 100μm,微膠囊質(zhì)量分?jǐn)?shù)不小于 5% 時(shí),涂層才具有良好的自修復(fù)及防腐效果。

1.2微/納米容器填充型自修復(fù)涂層

采用中空微納米球或介孔微球等微納米容器負(fù)載腐蝕抑制劑應(yīng)用于自修復(fù)防腐涂層領(lǐng)域的報(bào)道較多。

如 采 用 層 層 組 裝 方 法, 以 納 米SiO 2 、高嶺土或多孔納米 TiO 2 粒子為核心,外層沉積包含腐蝕抑制劑苯并三唑(BTA)的多層聚合電解質(zhì)的納米活性單元,制備金屬防腐涂層,當(dāng)腐蝕發(fā)生時(shí),pH 的變化(化學(xué)腐蝕過(guò)程大都伴隨著 pH 的變化)引起活性單元聚電解質(zhì)層的結(jié)構(gòu)和滲透性改變,釋放出腐蝕抑制劑,在金屬表面形成吸附層,使金屬表面鈍化,有效地阻止了金屬的腐蝕。Fu 等制備了負(fù)載防腐劑咖啡因分子的 SiO 2 微球,并在其表面修飾具有 pH敏感性的二茂鐵酸葫蘆脲,從而實(shí)現(xiàn)腐蝕劑在不同酸堿條件下的可控釋放,將其應(yīng)用于鋁合金表面防腐涂層中,具有良好的自修復(fù)效果。Zhao 等制備了表面具有開(kāi)孔的中空樹(shù)莓型聚苯乙烯亞微米球,微球內(nèi)負(fù)載緩蝕劑 BTA,該微膠囊的表面孔洞在酸堿條件下打開(kāi),在中性條件下閉合,從而實(shí)現(xiàn)了 BTA 的可控釋放。將該亞微米膠囊應(yīng)用于聚氨酯防腐涂層中并應(yīng)用于銅金屬表面展現(xiàn)了良好的防腐功能。Li 等制備了硅 / 聚合物雙壁混合納米管容器,多孔硅作為容器內(nèi)壁,聚合物層作為外壁,可選擇不同的聚合物外層來(lái)實(shí)現(xiàn)芯材的可控釋放,他們分別制備了具有 pH 值敏感性、溫度敏感性和具有氧化還原響應(yīng)性的硅 / 聚合物雙壁納米容器,在納米管容器內(nèi)負(fù)載腐蝕抑制劑苯并三唑,制備自修復(fù)涂層展現(xiàn)了良好的自修復(fù)功能。R ahimi等制備了有機(jī)硅納米容器,內(nèi)含 2- 巰基苯并噻唑(MBT)或 2- 巰基苯并咪唑(MBI)兩種腐蝕抑制劑與 α- 環(huán)糊精(α-CD)混合物,MBT或MBI與α-CD之間當(dāng)遇到潮濕環(huán)境時(shí)可形成氫鍵,從而起到自修復(fù)作用,將該納米容器應(yīng)用于鋁表面涂層中研究了其防腐和自修復(fù)性能,效果顯著。

Borisova等以介孔二氧化硅為容器,容器內(nèi)負(fù)載腐蝕抑制劑,考察了納米容器尺寸對(duì)涂層自修復(fù)性能的影響。最近Chen 等報(bào)道了一種可紫外光控制釋放的介孔二氧化硅納米容器,容器內(nèi)填充腐蝕抑制劑苯并三唑,二氧化硅表面介孔結(jié)構(gòu)可通過(guò)引入偶氮苯官能團(tuán),該類官能團(tuán)可在紫外光照射下改變其化學(xué)結(jié)構(gòu)從而實(shí)現(xiàn)介孔的打開(kāi)與關(guān)閉,通過(guò)這種方式不僅可控制防腐劑的釋放量,還可實(shí)現(xiàn)涂層的多次自修復(fù)。

1.3形狀記憶纖維絲/聚合物自修復(fù)涂層

形狀記憶纖維是具有形狀記憶效應(yīng)的金屬合金或聚合物,該物質(zhì)在外力作用下產(chǎn)生變形后,將其加熱到一定溫度即可恢復(fù)原始形狀。如將形狀記憶聚合物纖維與熱塑性顆粒一起埋植于環(huán)氧樹(shù)脂材料內(nèi),其中的形狀記憶纖維作為自修復(fù)體系的骨架結(jié)構(gòu),熱塑性樹(shù)脂作為修復(fù)劑。材料產(chǎn)生裂紋時(shí),對(duì)損傷處加熱至形狀記憶纖維的玻璃化轉(zhuǎn)變溫度以上,預(yù)先經(jīng)過(guò)拉伸的纖維絲會(huì)因形狀記憶效應(yīng)產(chǎn)生收縮,在收縮力的作用下拉動(dòng)基體材料使裂紋閉合,同時(shí),熱塑性樹(shù)脂顆粒被加熱到熔融溫度后開(kāi)始流動(dòng),對(duì)裂紋進(jìn)行填補(bǔ),最終實(shí)現(xiàn)自修復(fù)。哈爾濱工業(yè)大學(xué)冷勁松課題組也先后研究了大量的形狀記憶聚合物,其中以形狀記憶環(huán)氧聚合物(SMEP)為基體,以熱塑性的聚己內(nèi)酯(PCL)為修復(fù)劑制備了具有自修復(fù)功能的形狀記憶聚合物,該類聚合物可對(duì)損傷處實(shí)現(xiàn) 3 次循環(huán)修復(fù),修復(fù)效率最大可達(dá) 67.87%,具有較大的應(yīng)用價(jià)值。

2、本征型自修復(fù)涂層

本征型自修復(fù)涂層是指涂層材料本身含有特殊的化學(xué)鍵或官能團(tuán),其在發(fā)生破壞后通過(guò)化學(xué)鍵的重組、官能團(tuán)的反應(yīng)或物理作用等實(shí)現(xiàn)自修復(fù)。與外援型自修復(fù)涂層相比,該方法因沒(méi)有外加物質(zhì)如微膠囊、微容器等,因此對(duì)涂層材料基體的力學(xué)性能等不會(huì)產(chǎn)生較大影響,但因涉及到對(duì)涂層基體材料的改性等,因此在制備難度上要高于外援型自修復(fù)體系。

2.1紫外光引發(fā)自修復(fù)涂層

Ghosh 等制備了一種具有自修復(fù)功能的聚氨酯涂層,自修復(fù)機(jī)理如 Fig.2所示。涂層中的聚氨酯網(wǎng)絡(luò)結(jié)構(gòu)中含有殼聚糖和氧雜環(huán)丁烷結(jié)構(gòu),當(dāng)涂層表面受刮擦后,氧雜環(huán)丁烷的環(huán)狀結(jié)構(gòu)斷裂,暴露出可產(chǎn)生化學(xué)反應(yīng)的 2 個(gè)末端,當(dāng)有紫外光照射時(shí),涂層中殼聚糖與氧雜環(huán)丁烷暴露的末端相互吸引并結(jié)合在一起修復(fù)環(huán)狀結(jié)構(gòu),從而實(shí)現(xiàn)涂層損傷處的自我修復(fù)。超分子聚合物是一種可在紫外光引發(fā)作用下實(shí)現(xiàn)自修復(fù)功能的材料。Coulibaly 等制備了一種超分子聚合物,這種材料由帶有遙爪結(jié)構(gòu)的短鏈高分子與金屬配體(鋅或鑭)通過(guò)螯合而成,金屬配體與低相對(duì)分子質(zhì)量高聚物之間以非共價(jià)鍵(離子鍵)連接。當(dāng)紫外光照射時(shí),金屬配體吸收的能量轉(zhuǎn)變成熱量,非共價(jià)鍵破壞,金屬配體會(huì)暫時(shí)脫離高分子,于是聚合物相對(duì)分子質(zhì)量下降,黏度下降,成為可流動(dòng)狀態(tài)。當(dāng)材料產(chǎn)生裂紋或損傷時(shí),在損傷區(qū)域進(jìn)行紫外光照后,可流動(dòng)狀態(tài)的分子便可填補(bǔ)損傷區(qū)域?qū)崿F(xiàn)自我修復(fù)。實(shí)驗(yàn)中在一塊 400μm 厚的塑料涂層上劃出了一道 200μm 米深的刮痕。在紫外光下照射 2 次,每次 3OS 后,刮痕均能被很好修復(fù),修復(fù)效率可達(dá)到100%±36%。Wang 等 研 發(fā) 了 以 CuCl 2作催化劑,紫外光引發(fā)自修復(fù)功能的聚二甲基硅氧烷 - 聚氨酯(PDMS-PU R)和聚乙二醇 - 聚氨酯(PEG-PU R)網(wǎng)絡(luò)結(jié)構(gòu)。自修復(fù)是通過(guò)紫外光照射引發(fā)超分子或共價(jià)鍵的重組和構(gòu)象的變化來(lái)實(shí)現(xiàn)。

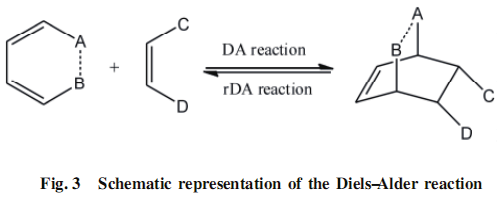

2.2熱可逆交聯(lián)自修復(fù)涂層

熱可逆交聯(lián)自修復(fù)涂層主要是依靠涂層基體中含有可發(fā)生 Diels-Alder 可逆交聯(lián)反應(yīng)的特征官能團(tuán)物質(zhì),通過(guò) D-A可逆反應(yīng)實(shí)現(xiàn)涂層自修復(fù),D-A 可逆反應(yīng)機(jī)理如 Fig.3 所示。

Wouters 等采用自由基共聚法制備了呋喃甲基丙烯酸酯(FMA)與甲基丙烯酸丁酯(BMA)的共聚物,可通過(guò)調(diào)節(jié) FMA 與 BMA 比例來(lái)調(diào)整共聚物的功能性(硬度、彈性模量、交聯(lián)密度)及玻璃化轉(zhuǎn)變溫度,用此共聚物與雙馬酰亞胺聚合制備一種粉末,將該粉末應(yīng)用于鋁材表面制備自修復(fù)粉末涂層,將粉末涂層加熱到 175℃形成聚合物膜層,冷卻到室溫下使用,當(dāng)涂層被刮擦產(chǎn)生破壞時(shí),將聚合物膜重新加熱到175℃,膜層重新流動(dòng),30s 即能將損傷區(qū)域修復(fù)。可實(shí)現(xiàn)多次修復(fù)且對(duì)基體性能無(wú)影響。Pratama 等制備了基于 D-A反應(yīng)的自修復(fù)熱固性樹(shù)脂涂層,他們將可發(fā)生 D-A 反應(yīng)的單體馬來(lái)酰亞胺進(jìn)行微膠囊化,將另一種可發(fā)生 D-A 反應(yīng)的單體二呋喃引入涂層基體中制備呋喃功能化的環(huán)氧樹(shù)脂涂層。實(shí)驗(yàn)結(jié)果表明添加粒徑為 185μm 的 10% 的微膠囊的涂層的自修復(fù)效率可達(dá) 71%。Postiglione 等制備了三功能和二功能基呋喃樹(shù)脂與雙馬來(lái)酰亞胺自修復(fù)涂層體系,該體系在 50℃時(shí)發(fā)生 D-A 反應(yīng),120℃時(shí)發(fā)生逆 D-A 反應(yīng),并通過(guò)在涂層基體中加入增塑劑苯甲醇提高自修復(fù)性能,實(shí)驗(yàn)結(jié)果表明該涂層體系可實(shí)現(xiàn)48% 的力學(xué)強(qiáng)度恢復(fù)。

2.3層層組裝自修復(fù)聚合物膜

層層組裝自修復(fù)聚合物膜是基于分子間非共價(jià)力 1 引入多種類型官能團(tuán),調(diào)控涂膜力學(xué)性能及自修復(fù)性能。Andreeva 等制 備 了 一 種含 修 復(fù) 劑 型的 層 層 組 裝自 修 復(fù) 膜,他 們 將 抗 腐蝕 劑 8- 羥基 喹 啉 組 裝進(jìn)入聚合物膜層中,當(dāng)涂層受到損傷后,通過(guò)聚合物鏈段的運(yùn)動(dòng)和抗腐蝕劑的溢出實(shí)現(xiàn)對(duì)層層組裝聚合物膜的自修復(fù),并且具有良好的抗腐蝕性能。吉林大學(xué)的孫俊奇課題組采用指數(shù)增長(zhǎng)的層層自組裝方法構(gòu)建了支化聚乙烯基亞胺(bPEI)/ 聚丙烯酸(PAA)聚電解質(zhì)涂層,該涂層可對(duì)寬度為 50μm 的劃痕在 10s 內(nèi)完成自修復(fù),自修復(fù)只需將涂層浸泡在水中或在刮擦表面噴水即可實(shí)現(xiàn),同時(shí),(bPEI/PAA)*30 膜可在同一位置上實(shí)現(xiàn)多次劃痕自修復(fù),其自修復(fù)機(jī)理為,在膜層制備過(guò)程中,可調(diào)控bPEI/PAA 膜中聚合物鏈在膜中的穿插,所制備的膜層在空氣中穩(wěn)定,而在水中或潮濕環(huán)境下聚合物鏈能夠發(fā)生流動(dòng)或溶脹,從而修復(fù)損傷區(qū)域。胡小霞等采用層層組裝技術(shù)制備了聚氨酯 / 羧甲基纖維素鈉(PU/CMC)多層膜,該膜層具有自修復(fù)能力。他們同時(shí)又在膜層結(jié)構(gòu)中引入第 3 種聚電解質(zhì)聚二甲基二烯丙基氯化銨(PDDA),所制備的 PDDA(CMC/PU)n 膜表現(xiàn)出增強(qiáng)的自修復(fù)效果,在生理鹽水中浸泡數(shù)秒內(nèi),便可對(duì)寬為 20 ~ 30μm 的劃痕進(jìn)行自修復(fù)。

3、結(jié)論

自修復(fù)涂層領(lǐng)域的研究在近 10 年來(lái)得到了突飛猛進(jìn)的發(fā)展,當(dāng)前和以后一段時(shí)間內(nèi)的研究重點(diǎn)是原有自修復(fù)體系的優(yōu)化,新的自修復(fù)機(jī)理的發(fā)現(xiàn),可循環(huán)自修復(fù)材料的設(shè)計(jì)及自修復(fù)涂層材料的構(gòu)建與應(yīng)用。該領(lǐng)域的研究涉及化學(xué)、材料學(xué)、力學(xué)等多學(xué)科交叉,需要更多的科研愛(ài)好者投入其中,相信自修復(fù)技術(shù)會(huì)有廣闊的應(yīng)用前景。

(資料來(lái)源:知網(wǎng))

5 熱噴涂汽車發(fā)動(dòng)機(jī)氣缸內(nèi)壁涂層的研究進(jìn)展

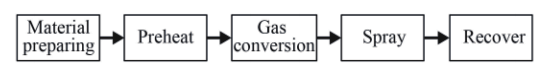

為了達(dá)到越來(lái)越苛刻的內(nèi)燃機(jī)排放標(biāo)準(zhǔn),減輕車身重量以降低燃油消耗是近年來(lái)車輛行業(yè)的重要發(fā)展方向之一。采用熱噴涂方法在鋁合金或鑄鐵氣缸內(nèi)壁噴涂減摩、耐磨并耐腐蝕的涂層代替?zhèn)鹘y(tǒng)鑄鐵缸套具有廣闊的應(yīng)用前景。首先介紹制備氣缸內(nèi)壁涂層的工藝流程,主要闡述現(xiàn)有制備氣缸涂層的超音速火焰噴涂、電弧噴涂、大氣等離子噴涂和等離子轉(zhuǎn)移弧線材噴涂等工藝的原理,對(duì)不同熱噴涂工藝特點(diǎn)進(jìn)行了總結(jié),闡明不同熱噴涂方法獲得的涂層結(jié)構(gòu)特點(diǎn)。通過(guò)列舉國(guó)內(nèi)外車輛制造商先進(jìn)熱噴涂涂層的應(yīng)用實(shí)例,進(jìn)一步分析各類涂層的優(yōu)缺點(diǎn)。最后提出優(yōu)化噴涂參數(shù)、開(kāi)發(fā)新型噴涂材料、控制涂層內(nèi)應(yīng)力和應(yīng)對(duì)未來(lái)生物燃料是汽車氣缸涂層的下一步研究方向。

當(dāng)前,汽車輕量化成為車輛制造業(yè)的發(fā)展趨勢(shì)之一。在發(fā)動(dòng)機(jī)零部件中,氣缸是最重的零件,約占發(fā)動(dòng)機(jī)總質(zhì)量的 25% ~ 33%。最初,氣缸都是由鑄鐵制造而成。隨后,為了減輕發(fā)動(dòng)機(jī)重量,鋁硅合金氣缸被用來(lái)替代傳統(tǒng)鑄鐵氣缸。然而,鋁硅合金材料的耐磨性能較差,導(dǎo)致氣缸體內(nèi)壁易磨損失效,因此,采取了在鋁硅合金缸體內(nèi)鑲嵌鑄鐵缸套以提高其耐磨性的解決辦法,但灰鑄鐵缸套導(dǎo)熱性差,且與鋁硅合金熱膨脹系數(shù)有差異,在工作過(guò)程中會(huì)因?yàn)槭軣岵痪鴮?dǎo)致缸套發(fā)生變形,再加上鑲嵌帶來(lái)的不穩(wěn)定性,所以這種方法仍不夠理想。近年來(lái),在氣缸內(nèi)壁噴涂耐磨涂層替代鑄鐵缸套,成為實(shí)現(xiàn)整車輕量化的一條重要途徑。新型涂層具有耐磨和減摩的特點(diǎn),導(dǎo)熱性和穩(wěn)定性也更好,因此不僅能減輕發(fā)動(dòng)機(jī)重量,更能提高發(fā)動(dòng)機(jī)燃油效率。

熱噴涂是利用某種熱源(如電弧、等離子弧和燃燒火焰等)將噴涂材料加熱至熔融或半熔融狀態(tài),然后借助霧化氣流將熔滴霧化以一定速度噴射到工件表面的技術(shù),它在不改變基體本身性能的情況下,使其表面具有耐磨、耐熱和耐腐蝕等多種性能。噴涂方式按照熱源可分為超音速火焰噴涂、電弧噴涂、等離子噴涂等。本文從汽車發(fā)動(dòng)機(jī)氣缸內(nèi)壁涂層的制備工藝方法出發(fā),探討不同熱噴涂方式的制備工藝及所得涂層結(jié)構(gòu)與性能,分析國(guó)內(nèi)外各大車輛制造商熱噴涂氣缸內(nèi)壁涂層的應(yīng)用與研究現(xiàn)狀,并對(duì)這類涂層的下一步研究提出幾點(diǎn)展望性建議。

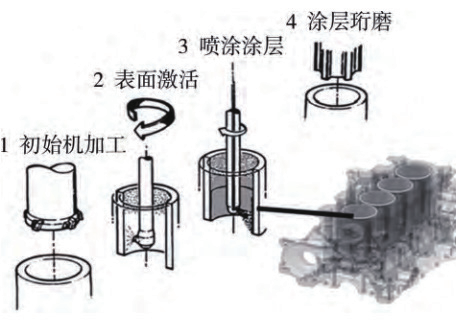

1、氣缸套噴涂前處理

圖 1 為氣缸內(nèi)壁涂層的制造工序。在噴涂前,需采用鏜孔、鉆孔、珩磨等方式將氣缸孔直徑適當(dāng)擴(kuò)大以容納涂層,然后對(duì)氣缸壁進(jìn)行清洗以去除表面油污及加工殘留物。表面清潔度對(duì)涂層與基體的結(jié)合強(qiáng)度有重要影響,因此必須保證待噴涂表面的清潔。噴涂前須對(duì)基體表面進(jìn)行預(yù)處理,可分為凈化和粗化兩類,前者是指去除基體表面的油污漬和氧化物等,后者是指改善基體表面的粗糙度以增強(qiáng)涂層與基體之間的結(jié)合強(qiáng)度。

圖 1 內(nèi)壁涂層制備工序

處理基材表面以改善涂層與基材的結(jié)合強(qiáng)度是進(jìn)行熱噴涂處理的第一個(gè)關(guān)鍵工序。目前普遍使用的表面粗化技術(shù)有很多,包括噴砂處理、高壓水射流處理技術(shù)、機(jī)械粗加工技術(shù)、激光表面前處理等。下文對(duì)制備氣缸套內(nèi)壁涂層的不同熱噴涂工藝原理、涂層特點(diǎn)和相關(guān)進(jìn)展進(jìn)行逐一綜述。

2、氣缸內(nèi)壁涂層的熱噴涂沉積技術(shù)

2.1超音速火焰噴涂

20 世紀(jì) 80 年代,超音速火焰噴涂(HVOF)工藝研發(fā)成功。HVOF 將粉末、絲材或棒材送入超音速的高溫焰流中,加熱熔融后并噴射到基材形成涂層。一般情況下,焰流速度可達(dá)到 5 馬赫(1500m/s)以上,熔融顆粒在火焰中可被加速到 300 ~ 700m/s,甚至更高。

超音速火焰噴涂粒子的溫度低、飛行速度快,因此涂層的結(jié)合強(qiáng)度高、孔隙率更低。HVOF 工藝可以噴涂各種硬質(zhì)合金材料,包括納米結(jié)構(gòu)粉末。Manzat等采用超音速火焰噴涂(HVOF)和超音速懸浮液火焰噴涂(HVSFS)方式,分別在氣缸內(nèi)壁制備出金屬和陶瓷涂層,涂層表面具有大量直徑為0.2~1.0μm的貫通孔隙,這些孔隙能夠儲(chǔ)油,形成微負(fù)壓室并實(shí)現(xiàn)液態(tài)潤(rùn)滑。Johansson等也用 HVOF 和 HVSFS 方式制備出鐵合金、Cr 3 C 2 /NiCr、80%TiO 2 -20%TiC 和鐵基復(fù)合材料(MMC)涂層,研究結(jié)果和 Manzat 等基本一致,該涂層的磨損量顯著低于鑄鐵缸套的磨損量,其中Cr 3 C 2 /NiCr 和 MMC 涂層的磨損量低于80%TiO 2 -20%TiC。

超音速火焰噴涂制備的涂層還具有結(jié)合強(qiáng)度高的特點(diǎn),毛俊元等通過(guò)HVOF 方法在球墨鑄鐵氣缸套內(nèi)壁上制備 NiCrBSi 合金涂層,涂層的結(jié)合強(qiáng)度達(dá)到 128.8MPa。此外,NiCrBSi 涂層在常溫和高溫下均具有良好的耐磨耐腐蝕性,由于燃料中含有硫元素,會(huì)在氣缸壁生成硫酸,在表面形成硫酸腐蝕。實(shí)驗(yàn)采用30%(質(zhì)量分?jǐn)?shù))稀硫酸和8%(質(zhì)量分?jǐn)?shù))稀鹽酸作為腐蝕劑,將噴涂好的涂層浸泡在腐蝕劑中一個(gè)月,通過(guò)光譜分析涂層浸泡前后的化學(xué)成分,發(fā)現(xiàn)涂層化學(xué)成分變化十分小。如將該涂層應(yīng)用在氣缸套上,能增大氣缸套的耐腐蝕性能,延長(zhǎng)氣缸套的使用壽命。

Edrisy等針對(duì)低碳鋼氣缸內(nèi)壁涂層,分別探討了涂層在銷盤摩擦中和在實(shí)際使用中的耐磨性以及拉缸損壞情況。結(jié)果表明,鋁合金氣缸內(nèi)壁的低碳鋼涂層在實(shí)驗(yàn)室磨損測(cè)試條件下展現(xiàn)出很好的耐磨性。在實(shí)際應(yīng)用中,氣缸壁磨損最嚴(yán)重的地方發(fā)生在最大推力面處,在燃燒動(dòng)力沖程循環(huán)過(guò)程中,由于施加較大的負(fù)載,導(dǎo)致在涂層下面產(chǎn)生單一方向的塑性變形層,剝離是磨損的主要形式。

2.2電弧噴涂

電弧噴涂是利用兩根連續(xù)送進(jìn)的金屬絲之間的電弧來(lái)熔化金屬,用高速氣流把熔化的金屬霧化,并迅速噴射到基材表面形成涂層。電弧噴涂因易操作、效率高、對(duì)工件熱影響小、涂層性能優(yōu)異、適用范圍廣及經(jīng)濟(jì)安全等特點(diǎn)而得到迅速發(fā)展,到 20 世紀(jì)末,電弧噴涂的應(yīng)用占所有熱噴涂的 15%,市場(chǎng)比例位居第 3 位。目前,國(guó)外使用電弧噴涂制備氣缸內(nèi)壁涂層的報(bào)道并不多,而國(guó)內(nèi)學(xué)者做了較多的工作。

李 增 榮、 吳 比 等 設(shè) 計(jì) 并 制 造 的XDP-5 型內(nèi)孔電弧噴涂設(shè)備,解決了發(fā)動(dòng)機(jī)氣缸內(nèi)壁難以噴涂的問(wèn)題。他們選用鐵基合金金屬絲材制備鋁制缸體內(nèi)壁減摩涂層以代替鑄鐵缸套,涂層由扁平粒子堆積而成,在顆粒邊界還存在一些孔隙和帶狀金屬氧化物。摩擦磨損結(jié)果表明,涂層孔隙結(jié)構(gòu)的儲(chǔ)油效應(yīng)和表面氧化物起到明顯降低摩擦系數(shù)的作用,提高了涂層的耐磨性。

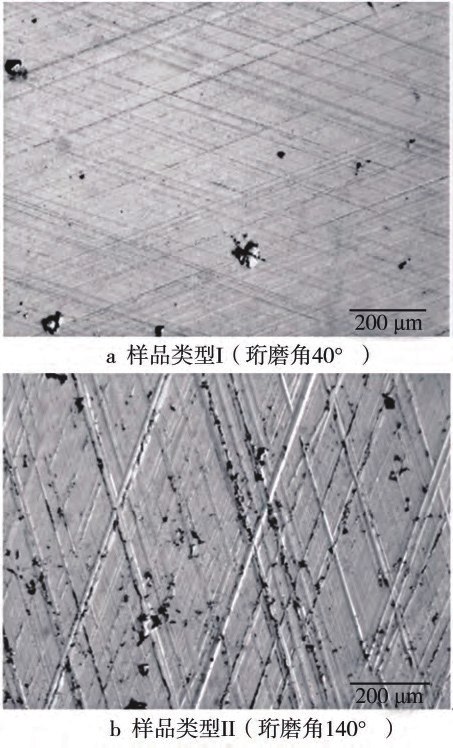

Kim 等采用雙絲電弧噴涂(TWAS)在鋁合金氣缸套內(nèi)壁制備 FeO 涂層,研究珩磨工藝對(duì)內(nèi)壁涂層的影響。兩種珩磨的氣缸內(nèi)壁涂層分別是 40°珩磨角的光滑層(SH)和 140°珩磨角的螺紋結(jié)構(gòu)珩磨層(HSH),如圖 2 所示。在干摩條件下,由于 HSH 的珩磨槽更大,可以留住磨粒因而避免磨粒磨損,所以 HSH 層的摩擦系數(shù)更低。在潤(rùn)滑條件下,由于 SH 層的表面更加光滑,因此具有較低的摩擦系數(shù)。綜合來(lái)講,采用TWAS 工藝制備的氣缸內(nèi)壁涂層即使在惡劣的發(fā)動(dòng)機(jī)工作條件下,仍可以展現(xiàn)優(yōu)異的摩擦性能。

采用電弧噴涂技術(shù)也可對(duì)氣缸套進(jìn)行修復(fù)。吉榮廷等采用電弧噴涂對(duì)內(nèi)燃機(jī)缸套內(nèi)表面進(jìn)行修復(fù),恢復(fù)缸套的尺寸,修復(fù)成本僅為新缸套的 1/3,而修復(fù)好的缸套的使用壽命可以達(dá)到原缸套的 3 倍。因此,無(wú)論從經(jīng)濟(jì)效益還是社會(huì)效益來(lái)看,電弧噴涂工藝修復(fù)內(nèi)燃機(jī)缸套都是一種理想的方法。曾志龍、徐亮等針對(duì)大型船舶柴油機(jī)氣缸套腐蝕磨損失效情況,采用高速電弧噴涂和亞音速火焰噴涂工藝,對(duì)失效氣缸套進(jìn)行再制造并進(jìn)行摩擦磨損實(shí)驗(yàn)。研究表明,在實(shí)際運(yùn)行工況下,電弧噴涂的3Cr13 涂層表現(xiàn)出的性能優(yōu)于火焰噴涂的 NiCr-Cr 3 C 2 涂層,且電弧噴涂成本較低,該技術(shù)有望在氣缸套再制造中得到應(yīng)用。

2.3大氣等離子噴涂

大氣等離子噴涂(APS)通過(guò)放電生成的熱等離子(15000K)將粉末材料熔化并噴射到基體表面形成涂層。這種工藝適合噴涂各種熔點(diǎn)高的粉末材料,尤其是復(fù)合材料和陶瓷材料。20 世紀(jì)90 年代初,Sulzer Metco 公司(OerlikonMetco 前身)開(kāi)發(fā)了“RotaPlasma”旋轉(zhuǎn)式 APS 噴涂設(shè)備,至今仍被很多制造商用于噴涂發(fā)動(dòng)機(jī)氣缸內(nèi)壁涂層。在過(guò)去幾年中,APS 技術(shù)不斷改進(jìn)發(fā)展,有關(guān)APS 內(nèi)孔涂層工藝和材料選擇的進(jìn)展已有很多外文文獻(xiàn)報(bào)道。

在原始粉末中加入其他元素可以有效提高 APS 涂層的綜合使用性能。Uozato 等研究了 APS 噴涂鐵基合金粉(Fe-C-Ni-Cr-Cu-V-B)中添加不同含量 Ni 粉所得柴油機(jī)氣缸內(nèi)壁涂層的耐磨耐腐蝕性并與常用鑄鐵缸套進(jìn)行比較。摩擦實(shí)驗(yàn)結(jié)果表明,鐵基涂層的磨痕深度最大值小于鑄鐵缸套磨痕深度的一半,并且摩擦對(duì)偶銷的磨損深度也低于鑄鐵缸套對(duì)偶銷。在實(shí)際應(yīng)用中,不僅要保證氣缸內(nèi)壁耐磨,同時(shí)要減少對(duì)活塞環(huán)的磨損,采用這種涂層可增加活塞環(huán)的使用壽命。在原始鐵基粉中加入質(zhì)量分?jǐn)?shù) 4% ~ 14% 的 Ni 粉以后,涂層在硫酸溶液中的耐腐蝕性隨 Ni 含量增加而提高,且遠(yuǎn)遠(yuǎn)優(yōu)于鑄鐵材料,但與此同時(shí),在油潤(rùn)滑下涂層的耐磨性隨 Ni含量的增加而降低,這主要由于 Ni 的添加降低了涂層硬度。因此,合適的 Ni含量,將有助于平衡涂層的耐磨性和耐蝕性。

APS 焰流速度高,粉末顆粒速度快,噴涂時(shí)采用 Ar 等惰性氣體,因此所得涂層的致密度和結(jié)合強(qiáng)度都很高,且涂層的氧化物和雜質(zhì)含量少。Kim 等采用 APS 工藝在鋁合金基體上分別噴涂了水霧化得到的鑄鐵(Fe-3.75C-3.6Si-3.93Al)粉末和經(jīng)過(guò)退火預(yù)處理含有石墨結(jié)構(gòu)的鑄鐵粉,獲得涂層 C1 和 C2。浸泡腐蝕結(jié)果表明,涂層的耐蝕性主要取決于孔隙率,兩種涂層的孔隙率均較低,分別為 4.33% 和 3.4%。C1 涂層表面和截面形貌都有明顯改變,存在顯著的點(diǎn)蝕現(xiàn)象,而在含有石墨結(jié)構(gòu)的涂層中存在混合的碳化物相和片狀石墨,提高了涂層的耐腐蝕性。石墨層的存在對(duì)于氣缸內(nèi)壁還可以起到自潤(rùn)滑的作用,提高了涂層的耐磨性。

劉明等研究了內(nèi)孔等離子噴涂Ni45-15%Mo 涂層與 38CrMoAl 滲氮層的耐磨性。在邊界潤(rùn)滑條件下,涂層表面產(chǎn)生的 MoS 2 和 MoO 2 具有良好的減摩性,對(duì)提高涂層的耐磨性起到關(guān)鍵性作用,同時(shí),涂層對(duì)偶件的損傷明顯小于滲氮層對(duì)偶件。在實(shí)際內(nèi)孔等離子噴涂過(guò)程中,缸套內(nèi)壁溫度高,煙塵污染嚴(yán)重,為了解決這些問(wèn)題,王海軍等人開(kāi)發(fā)設(shè)計(jì)了一種具有排塵、防塵和冷卻功能的內(nèi)孔等離子噴涂裝置,對(duì)使用前后涂層的性能進(jìn)行了分析,研究發(fā)現(xiàn),使用該裝置可以明顯降低涂層的缺陷,為制備性能優(yōu)越的減摩耐磨氣缸壁涂層提供了條件。

大氣等離子噴涂陶瓷缸套內(nèi)壁涂層具有較低的摩擦系數(shù)和優(yōu)良的耐蝕、耐高溫特性。毛俊元等采用等離子噴涂制備 Al 2 O 3 -13%TiO 2 復(fù)合陶瓷納米涂層,它具有陶瓷的高硬度、剛度和高溫下極好的化學(xué)穩(wěn)定性,將這種材料噴涂在金屬基體表面,在一定程度上能克服陶瓷本身韌性、塑性、導(dǎo)熱性差的缺點(diǎn)。李福村等也采用等離子噴涂技術(shù),在缸套內(nèi)壁制備了耐高溫、耐磨損的 Al 2 O 3 -13%TiO 2 陶瓷涂層,以增強(qiáng)缸套的壽命。涂層磨損機(jī)理是切削和脆性斷裂或脫落磨損,其耐磨性、結(jié)合強(qiáng)度和抗震性等符合缸套的工作環(huán)境。Skopp 等研究了混合邊界潤(rùn)滑條件下 APS 噴涂低價(jià)氧化鈦涂層的摩擦特性,摩擦實(shí)驗(yàn)選用了不同種類的活塞環(huán)對(duì)偶涂層,結(jié)果表明,TiOx 涂層的耐磨性能優(yōu)于灰鑄鐵缸套。

同 時(shí), 實(shí) 驗(yàn) 還 發(fā) 現(xiàn), 在 酯 類 潤(rùn)滑條件下,涂層的摩擦系數(shù)減少了10% ~ 20%,在甘醇類潤(rùn)滑條件下,涂層的摩擦系數(shù)從 0.12 降到 0.04 ~ 0.06。衡量一種涂層摩擦性能的兩個(gè)重要指標(biāo)分別是硬度和摩擦系數(shù),這種氧化鈦陶瓷涂層的硬度約為 650HV0.2,在耐磨領(lǐng)域具有明顯的優(yōu)勢(shì)。

2.4 等離子轉(zhuǎn)移弧線材噴涂

等離子轉(zhuǎn)移弧(PTA)與非轉(zhuǎn)移弧的區(qū)別是,非轉(zhuǎn)移型等離子弧的鎢級(jí)接負(fù)極而噴嘴接正極,轉(zhuǎn)移型等離子弧的鎢級(jí)接負(fù)極而工件接正極,后者使等離子弧在鎢級(jí)和工件之間產(chǎn)生。實(shí)際工作中,首先要用噴嘴接正極產(chǎn)生等離子弧來(lái)引弧, 然后工件接正極把弧引出去。等離子轉(zhuǎn)移弧線材噴涂(PTWA)工藝可以噴涂幾乎所有材質(zhì)的實(shí)芯或藥芯焊絲,對(duì)材料的要求是所噴涂的焊絲材料必須導(dǎo)電。

電弧電流強(qiáng)度對(duì) PTWA 噴涂涂層的結(jié)構(gòu)有較大影響。Darut 等研究了不同電流強(qiáng)度對(duì)等離子轉(zhuǎn)移弧噴涂高碳鋼氣缸套內(nèi)壁涂層的結(jié)構(gòu)與成分的影響,實(shí)驗(yàn)所用的電流分別為 85A 和 150A。通過(guò)對(duì)比涂層的孔隙率發(fā)現(xiàn),當(dāng)電弧電流從85A 增強(qiáng)到 150A 時(shí),涂層從頂部到底端的孔隙率增加顯著。實(shí)驗(yàn)還發(fā)現(xiàn),涂層中間部位的氧化物含量最高,因?yàn)樵趪娡恐虚g過(guò)程中,系統(tǒng)的熱量不易擴(kuò)散且通風(fēng)性較差,因而導(dǎo)致涂層氧化嚴(yán)重。Schramm 等采用 PTWA 工藝在發(fā)動(dòng)機(jī)氣缸內(nèi)壁噴涂鐵基合金涂層,添加 Al、Cr 合金元素可以提高涂層的耐磨耐腐蝕性。摩擦實(shí)驗(yàn)選用線性往復(fù)摩擦試驗(yàn)機(jī)表征氣缸壁和活塞環(huán)間的摩擦行為,實(shí)驗(yàn)對(duì)比了三種材料(氮化鋼、類金剛石(DLC)涂層、氮化鉻鋁涂層)的活塞環(huán),以尋求最佳涂層組合。與灰鑄鐵缸套相比,高鉻、鋁含量的鐵基材料 PTWA 涂層與 CrAlN 涂層活塞環(huán)間的平均摩擦系數(shù)可從 0.11 降到 0.066,表現(xiàn)出很大的減摩潛力,該涂層與活塞環(huán)組合應(yīng)用于發(fā)動(dòng)機(jī)將更經(jīng)濟(jì)、環(huán)保。

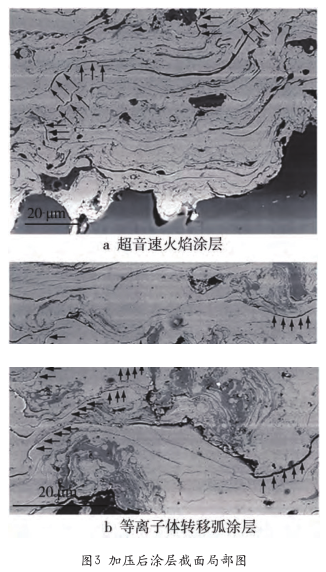

Rabiei 等研究發(fā)現(xiàn),采用 HVOF 和PTWA 噴涂鐵基絲材時(shí),涂層中 α-Fe扁平粒子之間會(huì)存在一層厚度超過(guò) 100nm 的非晶氧化物薄膜,為了研究該氧化層所起的作用,實(shí)驗(yàn)利用楔形物在光滑涂層表面加載促使該涂層產(chǎn)生裂紋,加載后涂層截面如圖 3 所示(箭頭標(biāo)記地方是裂紋形成的地方),可以看出加壓后裂紋主要在非晶氧化層處形成。從斷裂韌性測(cè)試結(jié)果來(lái)看,該氧化層和α-Fe 顆粒之間的結(jié)合很差,導(dǎo)致局部斷裂韌性只有 0.2 ~ 1MPa·m 1/2 。因此,有效地抑制該非晶氧化物薄膜層的形成,將有助于提高涂層的耐用性。

Edrisy 等研究了 PTWA 工藝在鋁合金表面噴涂低碳鋼涂層的干摩擦特性,發(fā)現(xiàn)在低速高負(fù)載摩擦條件下,由于涂層中不銹鋼扁平粒子斷裂分層嚴(yán)重,涂層的磨損率最高;當(dāng)速度提高、加載減小時(shí),涂層表面生成氧化物含量較高的摩擦層,該摩擦層能夠保護(hù)下面涂層免于被磨損。該課題組又研究了濕度對(duì)PTWA 噴涂低碳鋼涂層的摩擦磨損性能的影響,研究結(jié)果表明,在低速低負(fù)載條件下,涂層表面主要發(fā)生氧化磨損。當(dāng)環(huán)境濕度增加時(shí),磨拋?zhàn)兊酶踊钴S,涂層的磨損率降低。若在此基礎(chǔ)上增加負(fù)載,扁平粒子的塑性變形嚴(yán)重,繼而發(fā)生斷裂和破碎。

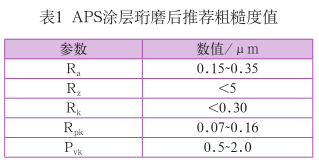

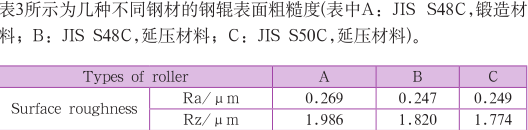

3、氣缸套內(nèi)壁涂層的后處理

后處理對(duì)發(fā)動(dòng)機(jī)氣缸內(nèi)壁涂層的性能影響非常重要。通常采用金剛石砂條對(duì)涂層進(jìn)行珩磨,珩磨后形成的微觀支撐平臺(tái)和珩磨網(wǎng)紋的夾角是保 證 良 好 潤(rùn) 滑 的 關(guān)鍵。 珩磨好的內(nèi)壁涂層可以提高氣缸的注入和燃燒壓力,降低摩擦系數(shù),減少磨損量,提高耐腐蝕性等。表 1 給出了涂層珩磨后推薦的粗糙度值。另外,APS 涂層和普通灰鑄鐵珩磨的一個(gè)顯著區(qū)別是:珩磨后涂層表面無(wú)珩磨特有的帶有可見(jiàn)交叉網(wǎng)紋模式,而是具有開(kāi)放孔隙的光滑珩磨面。與凸臺(tái)形鑄鐵珩磨表面相比,多孔隙的存油結(jié)構(gòu)不會(huì)像交叉條紋結(jié)構(gòu)那樣被磨掉,而會(huì)隨著磨損不斷打開(kāi)新的孔隙。因此,采用涂層結(jié)構(gòu)的氣缸內(nèi)壁可以降低機(jī)油消耗率并且提高氣缸的使用壽命。

國(guó)內(nèi)汽車行業(yè)的珩磨內(nèi)燃機(jī)氣缸孔最早采用手動(dòng)珩磨技術(shù),隨著技術(shù)的發(fā)展,近幾年來(lái)滑動(dòng)珩磨和平頂珩磨逐漸走向主流。國(guó)外先進(jìn)的汽車、船舶企業(yè)已經(jīng)開(kāi)始推進(jìn)更先進(jìn)的珩磨手段,比如激光珩磨、超聲振動(dòng)珩磨、螺旋滑動(dòng)珩磨、電解珩磨等。徐啟圣等通過(guò)對(duì)以上幾種珩磨加工工藝方法的對(duì)比發(fā)現(xiàn),激光珩磨是缸套工作表面儲(chǔ)油結(jié)構(gòu)的新型加工方法。雖然激光珩磨的成本較高,但它具有其他方法無(wú)法比擬的優(yōu)點(diǎn),其創(chuàng)新之處是激光珩磨對(duì)內(nèi)壁表面具有激光淬火的作用,將珩磨與激光表面局部硬化有機(jī)結(jié)合,產(chǎn)生珩磨強(qiáng)化復(fù)合效果。如將這種珩磨方法用于內(nèi)壁涂層上,不僅可以起到珩磨的作用,同時(shí)高能量密度的激光束還可以起到激光重熔的效果,最終達(dá)到降低涂層孔隙率、減少涂層內(nèi)部殘余應(yīng)力、優(yōu)化涂層組織和提高涂層與基體間結(jié)合強(qiáng)度的多重效果。

4、氣缸內(nèi)壁熱噴涂涂層的應(yīng)用現(xiàn)狀

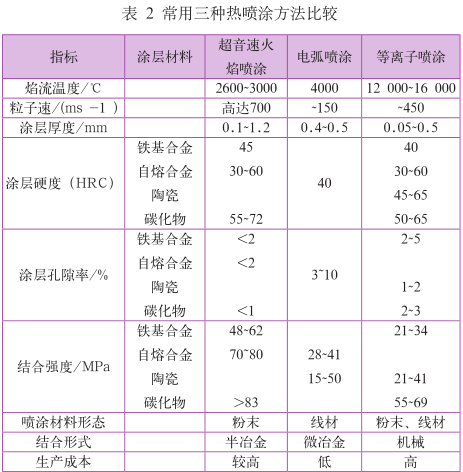

表2歸納了制備氣缸內(nèi)壁涂層的幾種常用熱噴涂工藝特點(diǎn),越來(lái)越多的汽車制造商開(kāi)始采用熱噴涂技術(shù)制備和修復(fù)氣缸。

Metco 公司自 20 世紀(jì) 90 年代開(kāi)始研發(fā)氣缸內(nèi)壁涂層,大眾汽車在 2002年引入了該公司的粉末等離子噴涂工藝,并成功應(yīng)用于小型客車。Metco 在2013 年推出了一種用于柴油機(jī)節(jié)能減排的 SUME Bore 粉基涂層,該技術(shù)采用APS 工藝噴涂得到的涂層顯著降低了摩擦力和機(jī)油消耗,有助于柴油機(jī)排放達(dá)到標(biāo)準(zhǔn),現(xiàn)已投入重型柴油機(jī)汽車的批量生產(chǎn)。紐約長(zhǎng)島的火焰噴涂企業(yè)(FSI)和 Ford 汽車公司聯(lián)合研發(fā)的等離子轉(zhuǎn)移弧線材(PTWA)噴涂工藝應(yīng)用于2011 年生產(chǎn)的野馬 V8 5.4 型鋁合金氣缸,新款發(fā)動(dòng)機(jī)與采用鑄鐵缸體的 2010款 GT500 V8 發(fā)動(dòng)機(jī)相比質(zhì)量減輕了46kg。Daimler-Benz 公司的雙線弧法已經(jīng)相對(duì)成熟,2005 年以來(lái),該公司開(kāi)始在 AMG 發(fā)動(dòng)機(jī)上應(yīng)用雙絲電弧噴涂工藝,最近將這一技術(shù)大規(guī)模應(yīng)用于奔馳柴油發(fā)動(dòng)機(jī)車上,熔融的顆粒以超細(xì)納米晶形式沉積到鋁合金缸壁表面,因此賦予它更時(shí)髦的名字——NANOSLIDE 納米級(jí)缸壁涂層技術(shù)。經(jīng)珩磨后,涂層的最終厚度只有 0.1 ~ 0.15mm,氣缸的機(jī)械摩擦損失比傳統(tǒng)鑄鐵缸套降低 50%,同時(shí)具備非常高的耐磨性。

福 特 汽 車 于 2015 年 宣 布, 利 用PTWA 技術(shù)可以讓廢舊發(fā)動(dòng)機(jī)“重獲新生”。通過(guò) PTWA 工藝對(duì)失效發(fā)動(dòng)機(jī)進(jìn)行修復(fù),可以減輕對(duì)環(huán)境的污染。與新發(fā)動(dòng)機(jī)相比,其二氧化碳排放量甚至降低了 50%,同時(shí)經(jīng)過(guò)加工的發(fā)動(dòng)機(jī)缸體在性能等方面的表現(xiàn)不遜色于全新發(fā)動(dòng)機(jī)。通用(GM)公司的超音速火焰噴涂(HVOF)也得到了推廣與應(yīng)用,該工藝方法具有能量密度高、粒子速度快等優(yōu)點(diǎn),尤其適合噴涂易發(fā)生氧化的材料,在耐蝕性涂層的制備上具有很大的應(yīng)用前景。

盡管熱噴涂在制備氣缸內(nèi)壁涂層方面有諸多優(yōu)勢(shì)并得到部分應(yīng)用,但熱噴涂方法也存在一定缺點(diǎn),如設(shè)備成本高、工作環(huán)境差、粉塵污染嚴(yán)重、涂層在服役過(guò)程中性能不穩(wěn)定、難以制備厚度較厚的涂層等。這些實(shí)際問(wèn)題仍需進(jìn)行深入研究。隨著設(shè)備、材料以及工藝的不斷進(jìn)步,熱噴涂技術(shù)在制備氣缸涂層領(lǐng)域?qū)?huì)得到進(jìn)一步的發(fā)展和完善。

5、總結(jié)與展望

汽車輕量化成為汽車行業(yè)的一種發(fā)展趨勢(shì),研究開(kāi)發(fā)可靠的氣缸內(nèi)壁涂層來(lái)取代鋁合金氣缸體內(nèi)鑲嵌的鑄鐵缸套成為一種趨勢(shì)。近年來(lái),國(guó)外學(xué)者和汽車制造商采用熱噴涂技術(shù)制備氣缸內(nèi)壁涂層取得了重要成果。我國(guó)對(duì)于先進(jìn)熱噴涂技術(shù)的研究也有不少進(jìn)展,但與國(guó)際先進(jìn)水平還有一定差距,針對(duì)采用熱噴涂制備氣缸內(nèi)壁涂層的后續(xù)研究與開(kāi)發(fā),可以在以下四點(diǎn)開(kāi)展進(jìn)一步的研發(fā)工作:

(1)優(yōu)化噴涂工藝參數(shù),通過(guò)對(duì)涂層中孔隙和生成的具有自潤(rùn)滑性的FeO 和 Fe 3 O 4 等氧化物的調(diào)控,來(lái)改善涂層的儲(chǔ)油能力和潤(rùn)滑特性。

(2)擴(kuò)大材料的研究種類,尋求最佳的活塞環(huán)和氣缸內(nèi)壁的涂層組合,例如在活塞環(huán)表面噴涂一層納米結(jié)構(gòu)的金屬陶瓷,可以使活塞環(huán)與氣缸內(nèi)壁在長(zhǎng)時(shí)間的對(duì)磨中保持良好的潤(rùn)滑狀態(tài)。

(3)控制涂層應(yīng)力,通過(guò)有效的前處理、優(yōu)化的沉積工藝和適當(dāng)?shù)暮筇幚硪栽鰪?qiáng)涂層與基體以及涂層顆粒間的結(jié)合強(qiáng)度。

(4)面對(duì)能源緊缺和生物燃料逐漸推廣的實(shí)際問(wèn)題,對(duì)氣缸內(nèi)壁涂層越來(lái)越重要的要求是提高相容性和耐腐蝕性,這一方面的工作值得重視。

(資料來(lái)源:知網(wǎng))

6 鎂合金表面處理國(guó)內(nèi)外研究應(yīng)用現(xiàn)狀

鎂是金屬結(jié)構(gòu)材料中最輕的一種純鎂的力學(xué)性能很差。但鎂合金因體積質(zhì)量小、比強(qiáng)度高、加工性能好、電磁屏蔽性好、具有良好的減振及導(dǎo)電、導(dǎo)熱性能而備受關(guān)注。鎂合金從早期被用于航天航空工業(yè)到目前在汽車材料、光學(xué)儀器、電子電信、軍工工業(yè)等方面的應(yīng)用有了很大發(fā)展。但是鎂的化學(xué)穩(wěn)定性低、電極電位很負(fù)、鎂合金的耐磨性、硬度及耐高溫性能也較差。在某種程度上又制約了鎂合金材料的廣泛應(yīng)用,因此,如何提高鎂合金的強(qiáng)度、硬度、耐磨、耐熱及耐腐蝕等綜合性能,進(jìn)行適當(dāng)?shù)谋砻鎻?qiáng)化,已成為當(dāng)今材料發(fā)展的重要課題。

鎂合金是最輕的金屬結(jié)構(gòu)材料之一,密度僅為 1.3g/cm 3 ~ 1.9g/cm 3 ,約為 Al 的 2/3,F(xiàn)e 的 1/4。鎂合金具有比強(qiáng)度高,比剛度高,減震性、導(dǎo)電性、導(dǎo)熱性好、電磁屏蔽性和尺寸穩(wěn)定性好,易回收等優(yōu)點(diǎn)。以質(zhì)輕和綜合性能優(yōu)良而被稱為 21 世紀(jì)最有發(fā)展?jié)摿Φ木G色材料,廣泛應(yīng)用于航空航天、汽車制造、電子通訊等各個(gè)領(lǐng)域。但是鎂合金的化學(xué)和電化學(xué)活性較高,嚴(yán)重制約了鎂合金的應(yīng)用,采用適當(dāng)?shù)谋砻嫣幚砟軌蛱岣哝V合金的耐蝕性。

1、微弧氧化處理

微弧氧化技術(shù)又稱微等離子體氧化或陽(yáng)極火花沉積,實(shí)質(zhì)上是一種高壓的陽(yáng)極氧化,是一種新型的金屬表面處理技術(shù)。該工藝是在適當(dāng)?shù)拿}沖電參數(shù)和電解液條件下,使陽(yáng)極表面產(chǎn)生微區(qū)等離子弧光放電現(xiàn)象,陽(yáng)極上原有的氧化物瞬間熔化,同時(shí)又受電解液冷卻作用,進(jìn)而在金屬表面原位生長(zhǎng)出陶瓷質(zhì)氧化膜的過(guò)程。與普通陽(yáng)極氧化膜相比 , 這種膜的空隙率大大降低 , 從而使耐蝕性和耐磨性有了較大提高。目前,微弧氧化技術(shù)主要應(yīng)用于 Al、Mg、Ti 等有色金屬或其合金的表面處理中。鎂合金微弧氧化技術(shù)所形成的氧化膜主要由 MgO和 MgAl 2 O 4 尖晶石相組成,總膜厚可達(dá)100Lm 以上,具有明顯的三層結(jié)構(gòu) : 外部的疏松層、中間的致密層和內(nèi)部的結(jié)合層。致密層最終占總膜厚的 90%, 與基體形成微區(qū)冶金結(jié)合。疏松層中存在許多孔洞及其它缺陷,其物理、化學(xué)特性與微弧氧化處理時(shí)電參量的選擇、電解液的配方以及樣品自身的特性有關(guān)。與普通的陽(yáng)極氧化膜相比,微弧氧化膜的空隙小,空隙率低,與基質(zhì)結(jié)合緊密,且在耐蝕、耐磨性能等方面得到了很大的提高。微弧氧化技術(shù)生成的膜層綜合性能優(yōu)良,與基體結(jié)合牢固,且工藝簡(jiǎn)單,對(duì)環(huán)境污染小,目前對(duì)其生長(zhǎng)規(guī)律、生長(zhǎng)機(jī)理和影響因素等已經(jīng)有了較為深入的研究,在工業(yè)上得到了一定的應(yīng)用,是一種具有發(fā)展?jié)摿Φ逆V合金表面處理技術(shù)。

2、化學(xué)轉(zhuǎn)化

化學(xué)轉(zhuǎn)化是在化學(xué)處理液中在金屬表面形成氧化物或金屬化合物鈍化膜。化學(xué)轉(zhuǎn)化膜較薄,結(jié)合力較弱,只能減緩腐蝕速度,并不能有效地防止腐蝕,還需要進(jìn)一步涂裝。鎂合金化學(xué)轉(zhuǎn)化的研究較多,最成熟的是鉻酸鹽轉(zhuǎn)化,但是 Cr 6+ 有毒,危害人體健康且污染環(huán)境。近年來(lái)開(kāi)發(fā)了一系列新型的對(duì)環(huán)境和健康無(wú)害的轉(zhuǎn)化工藝,這些轉(zhuǎn)化工藝大體上又可以劃分為兩類:有機(jī)化合物溶液和無(wú)機(jī)鹽溶液轉(zhuǎn)化處理。前者包括植酸轉(zhuǎn)化、硅烷衍生物轉(zhuǎn)化、酸鹽轉(zhuǎn)化等,后者包括磷化、錫酸鹽轉(zhuǎn)化、氟化物轉(zhuǎn)化、磷酸鹽—高錳酸鹽轉(zhuǎn)化、稀土轉(zhuǎn)化膜和磷酸—碳酸錳—硝酸錳轉(zhuǎn)化等。

2.1植酸轉(zhuǎn)化植酸處理

植酸轉(zhuǎn)化植酸是一種少見(jiàn)的金屬多齒螯合劑,具有獨(dú)特的結(jié)構(gòu),是一種全新的無(wú)毒環(huán)保型金屬表面處理劑。植酸在金屬表面發(fā)生化學(xué)吸附,形成一層致密的單分子有機(jī)保護(hù)膜,膜層能有效阻止侵蝕性陰離子等進(jìn)入金屬表面,抑制金屬的腐蝕。目前植酸轉(zhuǎn)化在鎂合金上的研究還比較少,只有國(guó)內(nèi)少數(shù)學(xué)者初步進(jìn)行了研究。

鄭潤(rùn)芬等對(duì) AZ91D 鎂合金植酸轉(zhuǎn)化膜的組成以及耐蝕性進(jìn)行了研究。研究發(fā)現(xiàn),膜層主要成分為植酸的鎂鹽和鋁鹽,膜層具有纖維網(wǎng)狀裂紋結(jié)構(gòu),與基體結(jié)合牢固,耐蝕性有明顯提高,腐蝕電位比鉻酸鹽轉(zhuǎn)化高 0.4V,腐蝕電流密度較鉻酸鹽轉(zhuǎn)化小 5 個(gè)數(shù)量級(jí)。Liu 等也使用植酸轉(zhuǎn)化液在鎂合金上生成了保護(hù)膜,膜層的耐蝕性與鉻酸鹽轉(zhuǎn)化膜相當(dāng)。植酸轉(zhuǎn)化形成的單分子有機(jī)膜層和有機(jī)涂料具有相近的化學(xué)性質(zhì),與有機(jī)涂料的粘結(jié)性增強(qiáng),能進(jìn)一步提高鎂合金的耐蝕性。

2.2磷化鎂合金的磷化處理

磷化鎂合金的磷化處理研究開(kāi)展得較早,形成的磷化膜為微孔結(jié)構(gòu),與基體結(jié)合牢固,具有良好的吸附性,可以作為鎂合金涂裝前的底層。Kouisni 等研制了一種鎂合金的磷化工藝,磷化液主要由 Na 2 HPO 4 、H 3 PO 4 、Zn(NO 3 ) 2 等組成,形成的磷化膜主要由 Zn 3 (PO 4 ) 2 ·4H 2 O組成。對(duì)磷化膜的形成機(jī)制和磷化液各成分的影響以及該磷化膜在硼酸緩沖溶液中的腐蝕行為進(jìn)行探討,研究表明,磷化后自腐蝕電位增加約 700mV,耐腐蝕力達(dá)15h,其耐蝕性還望進(jìn)一步提高。 Li 等利用磷化液中添加鉬酸鈉和腐蝕抑制劑的方法在 AZ91D 鎂合金上制備了均勻細(xì)致、結(jié)合牢固的鋅系復(fù)合磷化膜,磷化膜主要由 Zn 3 (PO 4 ) 2 ·4H 2 O 和單質(zhì)Zn 粒組成。研究表明,在磷化液中加入鉬酸鈉可使磷化膜組織更加細(xì)致,提高了基體與有機(jī)涂層的結(jié)合力及其防腐蝕能力,自腐蝕電位增加約 500mV。其它的無(wú)鉻轉(zhuǎn)化處理也都提高了鎂合金的耐蝕性。其中磷酸鹽—高錳酸鹽轉(zhuǎn)化膜耐蝕性與鉻酸鹽轉(zhuǎn)化膜相當(dāng),可以取代鉻酸鹽轉(zhuǎn)化膜,磷酸—碳酸錳—硝酸錳轉(zhuǎn)化得到的復(fù)合膜層結(jié)合力好、均勻連續(xù),耐蝕性比鉻酸鹽轉(zhuǎn)化膜好。

3、自組裝單分子膜

自組裝單分子膜(SAMs)是將金屬或金屬氧化物浸入含活性分子的稀溶液中,通過(guò)化學(xué)鍵吸附在基片上形成取向規(guī)整、排列緊密的有序單分子膜,制備方法簡(jiǎn)單且具有很高的穩(wěn)定性。目前已經(jīng)在 Fe、Cu、Al 等金屬上成功地制備出了自組裝單分子膜,由于Mg極易氧化,因而在 Mg 及其合金上制備自組裝膜比較困難,但國(guó)內(nèi)仍有學(xué)者對(duì)其進(jìn)行了嘗試性研究。

雍止一等首次采用油酸咪唑啉水溶液在 AZ91D 鎂合金表面制備了以 -NH-為頭基、-CH3 為尾基的定向排立的單分子層;研究了該組裝膜對(duì)鎂合金的緩蝕作用,并通過(guò)接觸角、FT-IR、EIS 和線性極化等方法對(duì)自組裝膜的形成過(guò)程和保護(hù)效率進(jìn)行了研究;最佳工藝條件下保護(hù)效率(PE)值高達(dá) 98.1%。Liu等使用羧酸鹽的乙醇溶液在 AZ91D 鎂合金制備了定向排立的致密自組裝單分子膜,PE 值高達(dá) 98.5%。研究表明,烷基鏈越長(zhǎng),組裝時(shí)間越長(zhǎng),自組裝膜耐蝕性越好。

4、陽(yáng)極氧化

陽(yáng)極氧化是在金屬表面通過(guò)電化學(xué)氧化形成一層厚且相對(duì)穩(wěn)定的氧化物膜層,Mg的陽(yáng)極氧化膜層比化學(xué)轉(zhuǎn)化膜厚,強(qiáng)度大、硬度高、耐蝕性好。鎂合金陽(yáng)極氧化膜具有雙層結(jié)構(gòu):薄的致密內(nèi)層和厚的多孔外層,外膜層的孔并沒(méi)有穿透內(nèi)膜層,外層的孔隙經(jīng)涂漆、染色、封孔或鈍化處理后,耐蝕性進(jìn)一步提高。

4.1普通陽(yáng)極氧化

鎂合金陽(yáng)極氧化的典型工藝是美國(guó) Evangelides 開(kāi)發(fā)的 HAE 工藝和 DOW化學(xué)公司研制的 DOW17 工藝。早期的陽(yáng)極氧化處理是使用含 Cr 的有毒化合物,目前發(fā)展了可溶性硅酸鹽、氫氧化物和偏鋁酸鹽的陽(yáng)極氧化工藝。在鎂合金陽(yáng)極氧化過(guò)程中,處理液的成分強(qiáng)烈影響陽(yáng)極氧化膜的結(jié)構(gòu)和組成,不同的氧化液可得到不同性能的陽(yáng)極氧化膜。曹發(fā)和等對(duì)不同氧化液得到的陽(yáng)極氧化膜的微觀結(jié)構(gòu)及其耐蝕性進(jìn)行了評(píng)價(jià),認(rèn)為外加電壓和氧化液組成對(duì)氧化膜的微觀結(jié)構(gòu)及其性能有至關(guān)重要的影響;在堿性溶液中,NaAlO 2 和 Na 2 SiO 3的協(xié)同作用下,得到的氧化膜耐蝕性優(yōu)異,自腐蝕電流密度達(dá) 1.87×10-7A/cm 2 ,耐中性鹽霧腐蝕性能 >500h(氧化膜未封孔)。周玲伶等研究了一種環(huán)保型陽(yáng)極工藝,所得膜層顯微硬度值高達(dá) 558.4HV,其耐蝕性也遠(yuǎn)優(yōu)于傳統(tǒng)含CrDOW17 工藝所制備的防護(hù)膜。

4.2等離子體氧化等離子氧化

近些年來(lái)興起的一種表面處理技術(shù),作為環(huán)境友好型處理技術(shù)最先用于提高鋁合金耐磨性和耐蝕性。它是利用高壓放電產(chǎn)生熱等離子體,利用等離子體區(qū)瞬間高溫直接在金屬表面原位生長(zhǎng)陶瓷膜。等離子體氧化得到的膜層綜合性能優(yōu)良,與基體結(jié)合牢固,工藝簡(jiǎn)單,對(duì)環(huán)境污染小,是鎂合金表面處理的一個(gè)重要發(fā)展方向。等離子體氧化分為 2 種:一種是在水溶液中發(fā)生等離子體化學(xué)作用;另一種是用氧等離子體取代水溶液。后者是一種更為先進(jìn)環(huán)保的工藝,并且等離子體氧化還可以與物理氣相沉積(PVD)聯(lián)合使用,獲得既耐磨又耐蝕的膜層。Timoshenko 等采用在 NaOH 和 Na 3 PO 4 電解液氧化鎂合金,膜層厚度 60μm,孔隙率 <15%,耐蝕性較好。國(guó)內(nèi)外學(xué)者采用硅酸鹽或磷酸鹽電解液在鎂合金上生成等離子體氧化膜,前者膜層主要成分為 Mg 2 Al 2 O 4 和MgO,后者膜層主要成分為 Mg 2 SiO 4 和MgO,并且在涂層與基體的接界處分別0.7μm ~ 1μm 和 1μm ~ 2μm 的富 F區(qū),電化學(xué)極化曲線顯示,二者都能顯著提高鎂合金的耐蝕性 , 而前者耐蝕效果更好。Zhang 等采用自制的等離子體氧化裝置處理 AZ91HP 鎂合金 , 所得膜層的耐蝕性達(dá)到 9 級(jí)。

5、電鍍與化學(xué)鍍

鎂合金的電化學(xué)活性很高,鍍液會(huì)對(duì)鎂合金基體造成腐蝕,并且 Mg 與鍍液中的陽(yáng)離子發(fā)生置換,形成的鍍層疏松多孔、結(jié)合力差,所以必須對(duì)鎂合金進(jìn)行適當(dāng)?shù)那疤幚恚瑐鹘y(tǒng)的前處理包括浸鋅和直接化學(xué)鍍,生成保護(hù)膜后再進(jìn)行化學(xué)鍍或電鍍。目前有關(guān)鎂合金化學(xué)鍍鎳的研究很多,研究表明,合理的前處理工藝對(duì)整個(gè)化學(xué)鍍技術(shù)能否實(shí)施、鍍層質(zhì)量以及鍍層與基體間結(jié)合力等具有至關(guān)重要的作用。美國(guó)專利將鎂合金放入 CuSO 4 溶液中,于超聲波中發(fā)生Mg 置換 Cu 的反應(yīng),在鎂合金上生成一層致密的 Cu 膜,之后通過(guò)化學(xué)鍍 / 電鍍 / 電刷鍍 / 粉末鍍或者它們的聯(lián)合使用,鍍上 Ni/Ti/Mn/Al/Fe/Co/Zr/Mo/Nb/W,內(nèi)層 Cu 膜對(duì) Mg 及其合金提供了陰極保護(hù)作用,尤其當(dāng)表面膜破裂時(shí),對(duì)鎂合金還能起到持續(xù)的保護(hù)作用。Gu等在 AZ91D 鎂合金上直接化學(xué)鍍鎳后,通過(guò)直流電沉積 Ni 納米鍍層,鍍層顆粒大小為 40nm 左右,結(jié)構(gòu)細(xì)致,孔隙率低,鍍層表面致密,硬度遠(yuǎn)遠(yuǎn)高于基體。Ni 納米鍍層抗腐蝕性和強(qiáng)度均很高,有望促進(jìn)鎂合金的應(yīng)用。朱立群等通過(guò)電沉積和低溫?zé)崽幚碓?AZ91D 鎂合金表面獲得復(fù)合膜層,在鍍上一層鋅后鍍錫,得到具有好的結(jié)合力的 Zn-Sn 復(fù)合鍍層,和均勻一致的表面,然后進(jìn)行 190±10℃熱處理 12h,復(fù)合鍍層經(jīng)熱處理后,由于 Sn的擴(kuò)散,形成了 3 層結(jié)構(gòu):內(nèi)層致密,由Sn 和 Mg 2 Sn 組成;中間層由 Zn 和 ZnO 組成;外層疏松,主要成分是Sn。研究表明,這種 3 層結(jié)構(gòu)的鍍層比 Zn-Sn 鍍層更好地提高了耐蝕性。由于鍍層比鎂合金基體具有較正的電位,相對(duì)于鎂合金是陰極,易發(fā)生電偶腐蝕,要實(shí)現(xiàn)鎂合金的腐蝕防護(hù)要求,主要取決于鍍層是否均勻、無(wú)孔并且要有一定厚度。納米復(fù)合鍍將會(huì)是鎂合金表面防護(hù)的一個(gè)嶄新方向。

6、液相沉積與溶膠凝膠涂層

通過(guò)液相沉積法(LPD)和溶膠凝膠方法在鎂合金表面得到無(wú)機(jī)、有機(jī)以及無(wú)機(jī) - 有機(jī)雜化膜層的研究還處于嘗試階段,一些研究者通過(guò)這些方法獲得了納米氧化物膜層,是鎂合金表面處理的一個(gè)新方向。

6.1液相沉積

液相沉積是從金屬氟化物中的水溶液中生成氧化物薄膜的方法,通過(guò)添加水、硼酸或金屬 Al 使金屬氟化物緩慢水解成金屬氧化物沉積到基體表面。胡俊華等用 LPD 方法首次在 AZ31鎂合金表面制備了銳鈦礦型的 TiO 2 薄膜,平均粒徑為 100nm,薄膜表面由150nm ~ 200nm 的顆粒構(gòu)成,薄膜的厚度約 7μm。研究發(fā)現(xiàn),較低的水解溫度和適當(dāng)短的沉積時(shí)間有利于提高薄膜的耐腐蝕性能。

6.2溶膠凝膠涂層

近年來(lái),關(guān)于溶膠凝膠方法制備有機(jī)—無(wú)機(jī)雜化材料以及無(wú)機(jī)復(fù)合材料的研究非常活躍,溶膠凝膠涂層能夠提高金屬的耐蝕性,但是在鎂合金表面直接涂覆卻很難實(shí)現(xiàn),原因是鎂合金與溶膠中的某些成分發(fā)生反應(yīng),導(dǎo)致結(jié)合性變差。提高膜層結(jié)合力的方法有 3 種:有機(jī)—無(wú)機(jī)雜化,無(wú)機(jī)復(fù)合薄膜,以及多層復(fù)合膜。Khramov 等用含磷酸酯基團(tuán)的硅氧烷對(duì)硅溶膠進(jìn)行改性,在 AZ31B鎂合金上制得有機(jī)—無(wú)機(jī)雜化膜,膜層中的成分能與鎂合金基體發(fā)生化學(xué)反應(yīng),生成 P-O-Mg 鍵,使膜層的結(jié)合力和耐蝕性都得到較大地提高。Phani 等利用溶膠凝膠技術(shù)在鎂合金上制備了SiO 2 -Al 2 O 3 -CeO 2 復(fù)合膜層,納米復(fù)合物 Al 2 O 3 -CeO 2 彌散在 SiO 2 基體中,分別經(jīng) 180℃、140℃退火處理,硬度和彈性模量分別達(dá) 4.5GPa、98GPa,鹽霧耐蝕性試驗(yàn)達(dá) 96h。研究認(rèn)為,CeO 2 提高了膜層的耐蝕性,Al 2 O 3 提高了結(jié)合力和耐磨損性。

將陽(yáng)極氧化與溶膠凝膠方法聯(lián)合使用,利用陽(yáng)極氧化膜多孔的特點(diǎn)能大大提高溶膠凝膠膜層的結(jié)合力。Tan 等在 AZ91D 鎂合金陽(yáng)極氧化后將制備的溶膠噴涂到合金表面,經(jīng)多次噴涂后膜層厚度可達(dá) 57μm,自腐蝕電位提高到 -0.8V。

7、氣相沉積

7.1物理氣相沉積(PVD)

物理氣相沉積是把固(液)體鍍料通過(guò)高溫蒸發(fā)、濺射、電子束、等離子體、離子束、激光束、電弧等能量形式產(chǎn)生氣體原子、分子、離子(氣態(tài)等離子態(tài))進(jìn)行輸運(yùn),在固態(tài)表面上沉積凝聚和生成固態(tài)薄膜的過(guò)程。PVD 沉積速度較快、無(wú)污染,缺點(diǎn)是膜層的結(jié)合力和均勻性較差,所以在沉積前后必須加以適當(dāng)?shù)奶幚恚琓i 離子注入是一種有效的表面改性方法。

根據(jù)不同的防護(hù)要求采用 PVD 工藝在鎂合金表面沉積金屬氮化物膜研究的較多,最初是為了滿足鎂合金的強(qiáng)度和耐磨性,目前重視作為防護(hù)性膜層的應(yīng)用。Wu 等采用多靶磁控濺射技術(shù)在AZ31 鎂合金上沉積陶瓷 / 金屬雙涂層,制備的 Al 2 O 3 /Al 膜層大大提高合金的耐蝕性,Al 2 O 3 /Ti 膜層提高了合金表面的機(jī)械性能。Hikmet 等通過(guò)直流電磁濺射PVD 方法在 AZ91 鎂合金上沉積了多層AlN和AlN/TiN膜,其中前者耐蝕性較好。

7 . 2 等 離 子 體 增 強(qiáng) 化 學(xué) 氣 相 沉 積(PECVD)

PECVD 是依靠冷等離子體中電子的動(dòng)能去激活氣相的化學(xué)反應(yīng),具有沉積溫度低和沉積速率高等優(yōu)點(diǎn),特別適用于鎂合金。Voulgaris 等采用射頻(RF)PECVD 從四乙基原硅酸鹽(TEOS)中在鎂合金表面沉積 SiOxCyHz 薄膜,膜層覆蓋率好、光滑和耐蝕性有所提高。利用 PECVD 制備類金剛石 (DLC) 膜,可顯著提高鎂合金的硬度和耐磨性,有效降低摩擦系數(shù),并能改善耐腐蝕性能。

8、噴涂

8.1熱噴涂熱噴涂技術(shù)

采用氣(液)體燃料或電弧、等離子弧、激光等作熱源,將噴涂材料加熱到熔融或半熔融狀態(tài),高速氣流使其霧化,然后噴射沉積,從而形成附著牢固的涂層。近年來(lái)熱噴涂技術(shù)在鎂合金表面修飾中有較好的應(yīng)用前景,是一種較好的長(zhǎng)效保護(hù)方法,但是噴涂過(guò)程中會(huì)引起鎂基體的強(qiáng)烈氧化。Chiu 等在 AZ31鎂合金表面電弧噴涂鋁,形成的 Al 涂層再經(jīng)熱處理和陽(yáng)極氧化又生成了一層Al 2 O 3 ,大大提高了耐蝕性。利用超音速火焰噴涂(HVOF)技術(shù)在鎂合金上沉積致密的 WC-12Co 涂層,WC-Co 高的動(dòng)能會(huì)產(chǎn)生自粗糙效應(yīng),跟基體有良好的結(jié)合力,但未經(jīng)密封處理的 WC-Co 涂層不能對(duì)基體起到防護(hù)作用,反而會(huì)加速腐蝕,如果預(yù)先噴涂一層 Al,雙涂層結(jié)構(gòu)就會(huì)大大提高鎂合金的耐蝕性。另外,在噴涂 WC-Co 后再用有機(jī)涂料密封也是一種有效的防腐蝕方法。

8.2冷噴涂冷噴技術(shù)

冷噴涂冷噴技術(shù)近年來(lái)出現(xiàn)的新型噴涂工藝,它是利用電能把高壓氣流(N 2或 He 等保護(hù)性氣體)加熱到一定的溫度,該氣流再經(jīng)拉瓦爾管加速產(chǎn)生超音速的束流,用該束流加速粉末粒子,以超音速撞擊到基體的表面,通過(guò)固體的塑性變形形成涂層。冷噴涂層是形變組織,經(jīng)特殊條件下的處理后,可得到納米結(jié)構(gòu)的組織。對(duì)鎂合金表面進(jìn)行冷噴涂,可以防止噴涂過(guò)程中鎂合金表面的氧化。國(guó)內(nèi)學(xué)者首次研究了在 AK63 鎂合金表面冷噴涂快凝 Zn-Al 合金粉末,得到致密的涂層,噴涂層與基體結(jié)合界面無(wú)燒結(jié)、熔化現(xiàn)象,涂層與鎂合金基體結(jié)合力強(qiáng),并且大大提高了鎂合金的硬度。

9、激光熔覆合金涂層

國(guó)內(nèi)外一些學(xué)者研究鎂合金激光熔覆材料和性能表明,激光熔覆可以細(xì)化鎂合金的表面組織,改變鎂合金的結(jié)構(gòu),是提高鎂合金表面性能的有效方法,具有良好的前景。Yue 等在純 Mg 基體上激光熔覆 1.5mm 厚的 Zr 65 Al 7.5 Ni 10 Cu 17.5無(wú)定形合金。研究表明,熔覆合金層顯微硬度提高到 HV550 ~ 600,熔覆層腐蝕電位比標(biāo)準(zhǔn)試樣電位高 1120mV。Gao等采用寬頻激光熔覆技術(shù)在 AZ91HP 鎂合金表面制備了 Al-Si 合金,熔覆層中含有 Mg 2 Si,β-Mg 17 Al 12 和 Mg 2 Al 3 金屬化合物和 α-Mg。研究發(fā)現(xiàn),顯微硬度增加了 340%,耐磨性提高了 90%,并且由于晶粒細(xì)化和 Mg 金屬互化物的重新分布,熔覆層耐腐蝕性能大大提高。

10、結(jié)語(yǔ)

作為一種新型的結(jié)構(gòu)材料,鎂合金將會(huì)獲得越來(lái)越廣泛的應(yīng)用,而其相應(yīng)的表面處理方法也將得到迅速發(fā)展。鎂合金的鉻化處理污染環(huán)境且生產(chǎn)中危害人體健康,許多研究者正在尋求新的方法來(lái)代替現(xiàn)有的處理工藝,磷化處理是鎂合金無(wú)鉻處理中較有發(fā)展前途的方法,有取代鉻化處理的趨勢(shì)。微弧氧化處理技術(shù)具有工藝簡(jiǎn)單、材料適應(yīng)性寬等特點(diǎn),所得膜層均勻、質(zhì)硬,將是鎂合金陽(yáng)極氧化的一個(gè)發(fā)展方向。有機(jī)涂層可以起到長(zhǎng)期的保護(hù)作用,但是涂層與基體的結(jié)合不太緊密,這也是制約其發(fā)展的一個(gè)重要因素,開(kāi)發(fā)新型的涂層材料和涂覆工藝是提高有機(jī)涂層使用性能的良好途徑。因此,加強(qiáng)鎂合金表面處理技術(shù)的發(fā)展、深入研究保護(hù)膜形成的機(jī)理、進(jìn)一步改善表面防護(hù)膜的性能以提高鎂合金的耐蝕性,對(duì)推進(jìn)鎂合金材料的應(yīng)用具有十分重要的現(xiàn)實(shí)意義和經(jīng)濟(jì)效益。

(資料來(lái)源:知網(wǎng))

7 Al-Mg-Si系鋁合金汽車車身板的研究進(jìn)展

近年來(lái),隨著汽車工業(yè)的不斷發(fā)展和汽車產(chǎn)量的持續(xù)增加,導(dǎo)致能源、環(huán)境和安全三大問(wèn)題日益突出,能源匱乏和環(huán)境污染已成為限制汽車產(chǎn)業(yè)可持續(xù)發(fā)展的瓶頸。通常情況下,汽車自身車重消耗約 70% 的燃油,而汽車車身約占汽車總重量的 30%,汽車車重每減少10%,可節(jié)約燃油 6% ~ 8%,減少排放 4%。減輕車身重量,以降低能耗、減少排放及提高效率已成為汽車企業(yè)提高競(jìng)爭(zhēng)力的重要目標(biāo)。

鋁合金具有密度低、抗沖擊性好及可再生利用的特點(diǎn),通過(guò)微合金化及熱處理等方法得到強(qiáng)化的鋁合金,其比強(qiáng)度超過(guò)很多合金鋼,替代傳統(tǒng)鋼板時(shí)可減輕重量達(dá)到 50% 以上。為提高汽車的鋁合金化率,加快發(fā)展鋁合金板材在汽車行業(yè)中的應(yīng)用規(guī)模及帶動(dòng)汽車工業(yè)的節(jié)能減排,鋁合金材料在汽車中的應(yīng)用已成為一種發(fā)展趨勢(shì)。

1、性能特點(diǎn)及應(yīng)用現(xiàn)狀

鋁合金汽車車身板的厚度一般要求為 0.8 ~ 1.6mm,其同時(shí)還應(yīng)具有良好的板材成形性能、低的屈強(qiáng)比和高的成形極限、一定的抗時(shí)效穩(wěn)定性,以及良好的烘烤硬化性、翻邊延性和表面處理及涂裝性能等。

鋁合金汽車車身板的開(kāi)發(fā)一直是國(guó)內(nèi)外研究的重點(diǎn),主要研究集中在 Al-Cu-Mg 系 (2 系 )、Al-Mg 系 (5 系 ) 和Al-Mg-Si 系 (6 系 ) 三個(gè)系列。2 系鋁合金是可熱處理強(qiáng)化合金,強(qiáng)化相主要有 CuAl 2 和 CuMgAl 2 兩相。該系鋁合金具有良好的成形性和較高的強(qiáng)度,但耐蝕性和烘烤硬化能力差,主要應(yīng)用于汽車內(nèi)板。5 系鋁合金是非熱處理強(qiáng)化合金,鎂起固溶強(qiáng)化作用。該系鋁合金成形性和耐蝕性均比較好,但是沖壓后容易引起板材表面起皺,且延展性和彎曲能力不強(qiáng),多應(yīng)用于汽車內(nèi)板。6 系鋁合金是可熱處理強(qiáng)化合金,主要強(qiáng)化相為 Mg 2 Si.Mg 2 Si 相平衡時(shí) Mg 和 Si 的質(zhì)量比為 1.73,w(Mg 2 Si) 每增加 0.1%,合金的抗拉強(qiáng)度 σb 增加 5MPa,初生w(Si) 每增加 0.1%,σb 增加 10 ~ 15MPa,延伸率下降 0.25%。該系鋁合金具有成形性好、耐蝕性強(qiáng)、強(qiáng)度高及耐高溫性能好等優(yōu)點(diǎn),可通過(guò)微合金化來(lái)細(xì)化晶粒,改變?cè)俳Y(jié)晶狀態(tài),同時(shí)改進(jìn)鑄造、軋制及熱處理等工藝,可使合金獲得良好的綜合性能。常見(jiàn) 6 系鋁合金車身板的牌號(hào)和成分及力學(xué)性能分別列于表 1 和表 2。

二十世紀(jì) 80 年代 Audi 公司開(kāi)始研究鋁合金車身,并于 1995 年推出第一代全鋁合金汽車 Audi A8,車重減輕了46.8%,剛度提高了 14%。目前國(guó)際市場(chǎng)上,奔馳 CLA、雪佛蘭 Corvette、特斯拉 Model S 及法拉利 488spider 等車部分或全部采用鋁合金車身。車身板材使用的 6 系鋁合金主要有 6009,6010,6016,6111 和 6022 等合金,美國(guó)主要采用含 Cu 量高的 6111 鋁合金,而歐洲廣泛采用含 Cu 量低的 6016 鋁合金。美國(guó) Duke Energy 公司預(yù)測(cè),雖然 2013 年北美生產(chǎn)的全鋁車身汽車量還不到1%,但到 2025 年全鋁車身可占汽車生產(chǎn)總量的 18%,北美 75% 以上皮卡車將是全鋁車身,未來(lái) 10 年內(nèi) Ford,GM 和FIAT 將是汽車產(chǎn)業(yè)用鋁量最多的幾大汽車公司。據(jù)美國(guó) Alcoa 公司預(yù)計(jì),2012至 2025 年期間全球車用鋁板銷量將保持 14% 左右的年復(fù)合增速。因此,鋁合金在汽車板材上的應(yīng)用具有巨大的潛力和發(fā)展前景。

國(guó)內(nèi)鋁合金車身板的研究起步較晚,且研發(fā)的鋁材質(zhì)量與國(guó)外差距較大,但國(guó)內(nèi)鋁加工企業(yè)一直致力于鋁合金板材在汽車上應(yīng)用的研究及開(kāi)發(fā)工作。目前一汽奔騰、長(zhǎng)安 CV11、吉利 NL-1 和奇瑞 A5 等車型,已經(jīng)使用鋁合金覆蓋件。國(guó)內(nèi)汽車車身外板主要采用 6016,6022,6111 和 6181 鋁合金,內(nèi)板采用5754,5182 和 5052 鋁合金。近年國(guó)內(nèi)的汽車業(yè)發(fā)展非常迅速,預(yù)計(jì) 2020 年以后年產(chǎn)銷量將達(dá)到4000萬(wàn)輛的規(guī)模,其中 5% 采用鋁合金車身,鋁合金車身板的年需求量將超過(guò) 20wt,因此中國(guó)鋁合金車身板的需求量是非常可觀的。

2、合金化對(duì)組織和時(shí)效的影響

合金的主要組成元素 Mg,Si 和 Cu影響著鋁合金中的析出相和時(shí)效動(dòng)力學(xué),以及提高合金烤漆硬化性和加速時(shí)效。Mn,Cr,Ti 和 Zr 等過(guò)渡族元素主要改變織構(gòu)組態(tài)和再結(jié)晶過(guò)程,進(jìn)而影響鋁合金成形性能。Sc,Ce 和 Er 等稀土元素的加入能夠抑制再結(jié)晶晶粒長(zhǎng)大,細(xì)化晶粒及晶間析出物,加速時(shí)效過(guò)程。Fe 屬于雜質(zhì)元素,過(guò)量時(shí)易形成粗大的硬脆性富鐵相,主要有長(zhǎng)條 狀 β-Al 5 FeSi相 和 漢 字 狀α-Al 8 Fe 2 Si 相,不利于加工變形。

2.1主要組成相元素的影響

Mg 2 Si 相 是6 系鋁合金的主要強(qiáng)化相,其析出序列一般為:α 過(guò)飽和固溶體→ G.P. 區(qū)→ β″相→ β′相→ β相,其中 β″相強(qiáng)化效果最好,β′相次之。鋁合金中Mg 和 Si 的固溶度隨彼此含量的增加而降低,有利于 Mg 2 Si 相的形成。過(guò)剩 Si時(shí),能夠改變相的析出序列,且降低β″相和 Si 析出物的析出溫度;高過(guò)剩 Si時(shí),主要由 Mg 含量控制 β″和 β′兩相析出行為。Si 含量的增加會(huì)降低合金的拉伸性能及彎曲性能,Mg 能顯著提高合金的強(qiáng)度,但不利于成形性能。楊銀通過(guò)調(diào)整 6061 鋁合金中 Si 元素的含量,得出 Mg/Si 約為 1.73 時(shí),鑄態(tài)組織分布均勻,只有少量的 Mg2Si 相及粗大針狀 AlFeSi 相富集于晶界處。高過(guò)剩Si 或 Mg 會(huì)影響組織的均勻性及析出相的種類、尺寸和分布。同樣保持 Mg 和Si 總含量定值的條件下,Hao Zhong 設(shè)計(jì)了三組不同 Mg 和 Si 含量的合金及三組對(duì)照添加 Cu 元素的合金,研究表明降低 Mg/Si 和添加 0.3% 的 Cu 均可顯著提高合金的韌性及成形性能,且對(duì)烤漆硬化效果有影響。

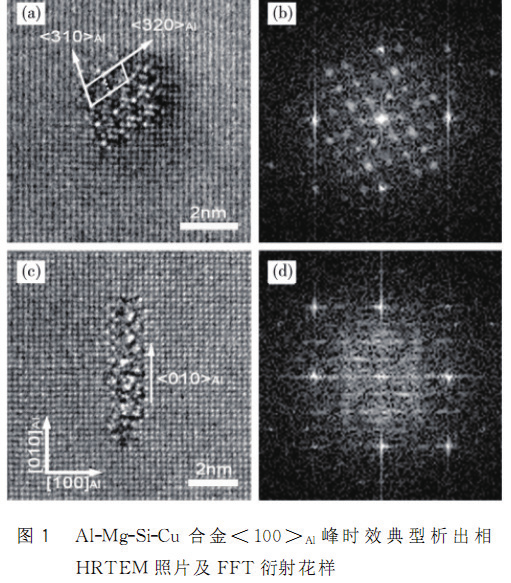

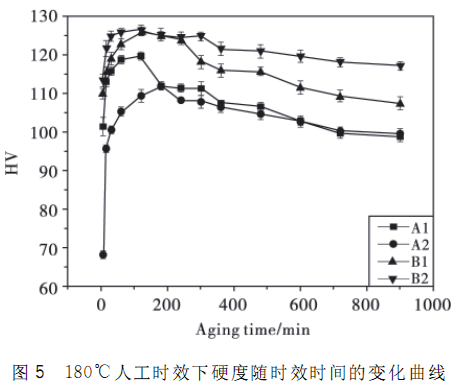

在 6 系鋁合金中添加 Cu 元素后可能出現(xiàn) Q 相、β 相、單晶 Si 和 θ 相等平衡相。Cu 可以降低前驅(qū)相 Q′和平衡相 Q 的激活能而改變析出序列,同時(shí)β″相的密度會(huì)增加且更容易形核,所以 Cu 主要提高 β″相的析出動(dòng)力學(xué),改善烤漆硬化性能,但是合金的耐蝕性、焊接性和塑性會(huì)降低。劉亞妮制備了 Cu含量分別為 0,0.15% 和 0.8% 的三種Al-Mg-Si 合金,并在 180℃下進(jìn)行人工時(shí)效和兩周自然時(shí)效后再 180℃人工時(shí)效的兩種熱處理工藝。當(dāng)合金中 Cu 添加量為0.15%時(shí)峰值時(shí)效出現(xiàn)β″相,合金中 Cu 添加量為 0.8% 時(shí)峰值時(shí)效存在 β″和 Q″兩種析出相,表明 Cu元素的添加可以抑制自然時(shí)效對(duì)人工時(shí)效峰值硬度的不利影響;對(duì)比兩種工藝處理發(fā)現(xiàn),人工時(shí)效峰值中針狀析出相的數(shù)量及密度均比自然時(shí)效后再人工時(shí)效要大。Al-Mg-Si-Cu 系合金中 Mg/Si 大小會(huì)影響自然時(shí)效形成的 G.P 區(qū),圖 1 為獲得的峰值時(shí)效時(shí)主要硬化相的 HRTEM 照片及 FFT 衍射花樣。當(dāng) Mg/Si 較大時(shí),少量的 G.P. 區(qū)誘導(dǎo)板條狀Q″ /L 析出物優(yōu)先長(zhǎng)大,對(duì)時(shí)效峰值硬度有負(fù)面影響;當(dāng) Mg/Si 較小時(shí),大量的 G.P. 區(qū)誘導(dǎo)針狀 β″相同步增長(zhǎng),從而限制了 Q″ /L 析出物優(yōu)先長(zhǎng)大。

2.2過(guò)渡族元素的影響

6 系鋁合金中添加微量 Mn,Cr,Ti,Zr,Zn 或 V 等過(guò)渡族元素會(huì)析出彌散相。彌散相釘扎晶界會(huì)阻礙其遷移,抑制再結(jié)晶晶粒長(zhǎng)大,從而細(xì)化晶粒;還可作為強(qiáng)化相的形核核心,加速時(shí)效的析出過(guò)程;另外,彌散相能夠促進(jìn)均勻滑移,提高合金的強(qiáng)度、塑性及彎曲等力學(xué)性能。Mn 元素能促進(jìn) AlFeSi 由長(zhǎng)條狀 β 相轉(zhuǎn)化為球狀 α 相,同時(shí)彌散相 Al 6 Mn 還具有細(xì)化晶粒的作用,從而提高合金的強(qiáng)韌性和耐腐蝕性。微量的 Cr 可抑制 Mg 2 Si 相在晶界析出以延緩自然時(shí)效,并形成細(xì)小的 Al 12 Mg 2 Cr 相,阻礙再結(jié)晶晶粒長(zhǎng)大。Ti 和 Zr 均是有效的晶粒細(xì)化劑,有研究表明加入0.2%的 Zr 元素能明顯改善合金的成形性能。亞穩(wěn)相 Al 3 V 能細(xì)化軋制纖維結(jié)構(gòu),抑制再結(jié)晶的晶粒長(zhǎng)大。

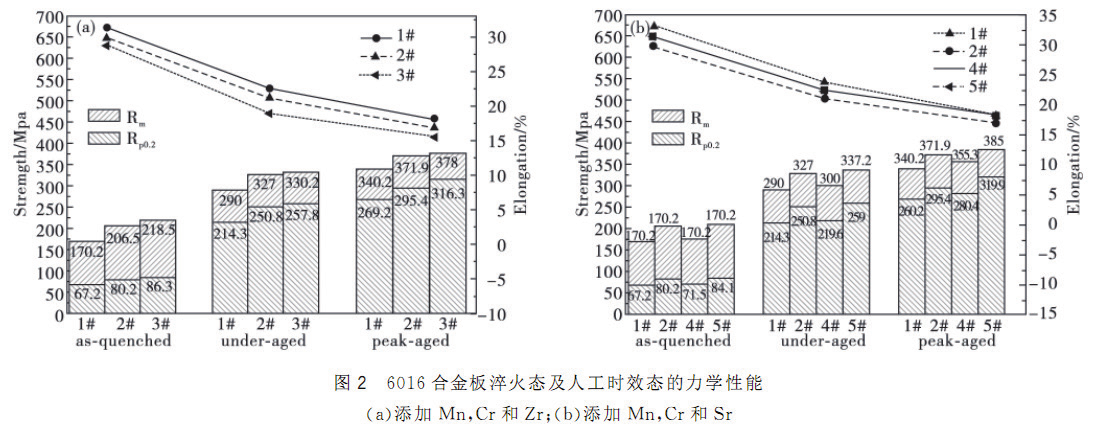

劉星興采用復(fù)合添加過(guò)渡族元素的方法,探究微合金化對(duì) 6016 鋁合金組織及性能的影響。結(jié)果顯示添加適量的Mn,Cr,Zr 和 Sr 元素均可細(xì)化晶粒,產(chǎn)生彌散相并改變第二相的類型和分布。復(fù)合添加 Mn,Cr 和 Zr 不改變 β″相激活能,主要起彌散強(qiáng)化作用;復(fù)合添加 Mn,Cr 和 Sr 會(huì)降低 β″相激活能使得 β″相均勻析出,并促進(jìn)富鐵相的轉(zhuǎn)變。圖 2 為 6016 合金板淬火態(tài)及人工時(shí)效態(tài)的力學(xué)性能,其中 1# 為對(duì)照組、2# 為 Mn 和 Cr 組、3# 為 Mn,Cr和 Zr 組、4# 為 Sr 組、5# 為 Mn、Cr和 Sr 組。實(shí)驗(yàn)結(jié)果表明,Mn,Cr 和 Zr均有利于合金強(qiáng)度的提高,Sr 的添加能夠改善Mn和Cr 對(duì)合金塑性的不利影響。Yi Meng 發(fā)現(xiàn),添加微量 V 元素后 Al-Mg-Si-Cu 合金的鑄態(tài)組織呈等軸晶,并析出 Al3V 彌散相。Al3V 彌散相能夠減小后續(xù)熱擠壓和熱處理過(guò)程中再結(jié)晶晶粒的大小,從而提高合金的成形性能。

2.3稀土元素

在 6 系合金中稀土元素主要起到固溶強(qiáng)化、細(xì)晶強(qiáng)化和第二相強(qiáng)化的作用。添加適量的稀土元素能改善鑄態(tài)組織、細(xì)化晶粒及晶間析出物,加速時(shí)效析出,提高合金強(qiáng)度及熱塑性,降低變形抗力。Sc 是鋁合金微合金化最有效的元素,共格且細(xì)小的 Al 3 Sc 彌散相能抑制動(dòng)態(tài)再結(jié)晶,阻礙位錯(cuò)運(yùn)動(dòng),提高合金再結(jié)晶溫度及組織的穩(wěn)定性。與單獨(dú)添加 0.2% 的 Sc 相比,復(fù)合添加 0.1%的 Nd 和 0.1% 的 Sc 的合金具有更細(xì)小的鑄態(tài)晶粒,其屈服強(qiáng)度和抗拉強(qiáng)度均比單獨(dú)添加 Sc 的板材提高約 20MPa。Er 與 Sc 有類似的積極作用,可以代替Sc.Al3Er彌散相能夠釘扎位錯(cuò)和亞晶界,提高再結(jié)晶溫度,抑制再結(jié)晶晶粒長(zhǎng)大。有研究表明,當(dāng) Er 添加量小于 0.4% 時(shí)合金的硬度隨 Er 含量的增加而增加,超過(guò) 0.6% 時(shí)合金的硬度降低。Ce 能抑制再結(jié)晶晶粒長(zhǎng)大,影響再結(jié)晶晶粒尺寸。關(guān)紹康在 Al-Mg-Si 汽車板材中添加 Ti和 Ce 元素后發(fā)現(xiàn),Ti 分布于晶界且抑制 α(Al) 晶粒生長(zhǎng),有效地細(xì)化組織,提高合金的成形性能;Ce 元素的加入提高了 β″相的激活能,降低了 β′相的激活能,促進(jìn)了 β′相的形成,從而降低了板材的抗拉強(qiáng)度,使屈強(qiáng)比增大,對(duì)合金的成形性能不利。

3、軋制工藝參數(shù)的影響

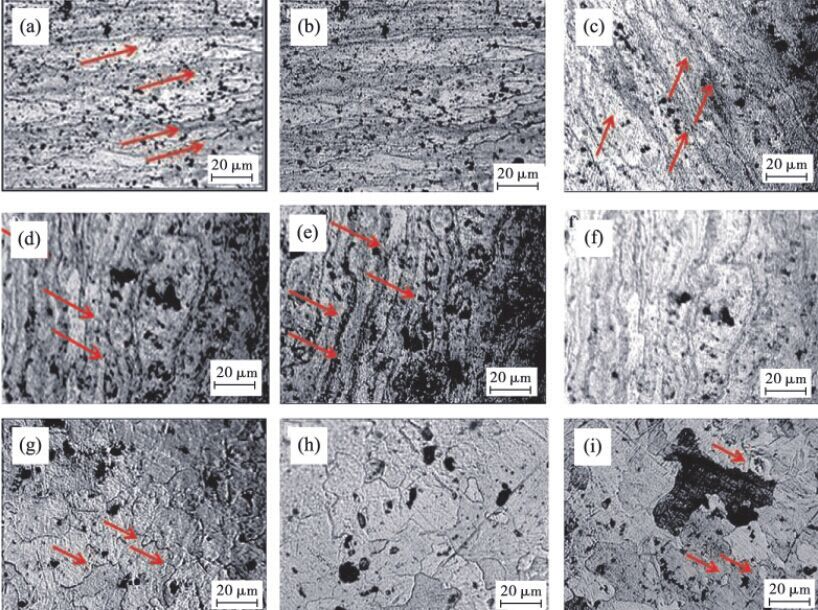

軋制溫度、變形速度及軋制壓下量等軋制工藝參數(shù),對(duì)鋁合金汽車板的顯微組織和力學(xué)性能有顯著地影響。F.Rajabi 采用正交設(shè)計(jì)法,對(duì) 6061 鋁合金的軋制溫度和變形速率進(jìn)行了探索 ( 圖 3)。結(jié)果表明:250℃軋制溫度時(shí)發(fā)生動(dòng)態(tài)回復(fù),不發(fā)生動(dòng)態(tài)再結(jié)晶;350℃軋制溫度時(shí)產(chǎn)生明顯的一次再結(jié)晶晶粒;450℃軋制溫度時(shí)動(dòng)態(tài)再結(jié)晶晶粒數(shù)量增多,而且產(chǎn)生新的沉淀相。軋制溫度在 250 ~ 450℃范圍時(shí),合金室溫強(qiáng)度和延展性隨軋制溫度的升高而增加;一定的軋制溫度下,屈服強(qiáng)度隨應(yīng)變速率的增加而降低。

李郝亮通過(guò)優(yōu)化工藝參數(shù)獲得了一種綜合性能較好的 Al-Mg-Si-Cu 合金,并在軋制溫度為 430℃的條件下分別進(jìn)行了 13%,33% 和 47% 的單道次壓下量軋制實(shí)驗(yàn)。隨著單道次加工量的增加,組織越來(lái)越細(xì)小,力學(xué)性能得到明顯地改善。單道次加工量為 47%時(shí),板材的力學(xué)性能最好,抗拉強(qiáng)度為398.4MPa,延伸率為 20%,布氏硬度為112。單道次加工量越大,合金耐鹽水腐蝕性越好;均勻化退火大大地降低了合金的耐腐蝕性,軋制態(tài)腐蝕性能比鑄態(tài)稍差,但遠(yuǎn)遠(yuǎn)優(yōu)于均勻化退火態(tài)。

4、熱處理工藝的影響

6 系鋁合金熱處理工藝主要為固溶時(shí)效處理,固溶處理是熱處理的重要環(huán)節(jié),時(shí)效處理是熱處理的關(guān)鍵步驟。

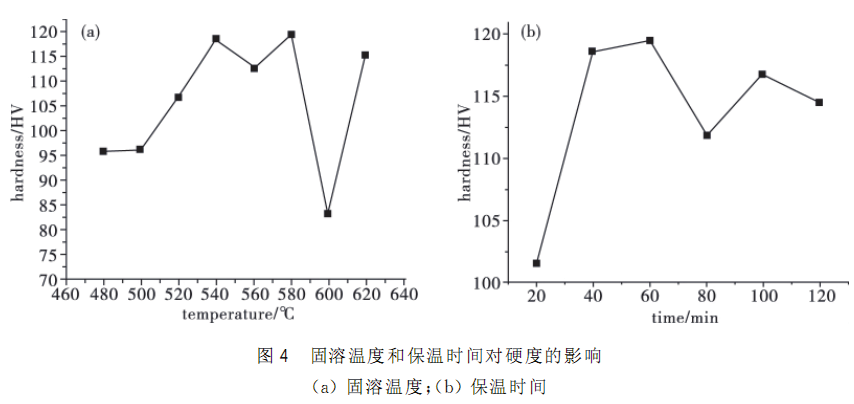

固溶處理是使合金元素充分固溶于基體從而獲得過(guò)飽和固溶體,并在后續(xù)時(shí)效過(guò)程中以析出強(qiáng)化相的方式來(lái)提高合金強(qiáng)度。張國(guó)鵬在固溶溫度520 ~ 580℃、保溫 40min 及過(guò)燒敏感溫度 620℃條件下,優(yōu)化出 Al-0.4Mg-0.45Si-1.0Cu 合金。經(jīng)過(guò) 520℃ /40min固溶處理后合金中仍存在部分較粗大的 粒 狀 α-Al15(FeMn)3Si2 相、 針 狀β-Al9FeSi 相 和 部 分 殘 余 Mg2Si 相;經(jīng)過(guò) T6 熱處理 (165℃ /10h) 后合金的抗拉強(qiáng)度達(dá)到 330 MPa,屈服強(qiáng)度達(dá)到243MPa,延伸率為 17%。如圖 4 所示,隨著固溶溫度的增加及保溫時(shí)間的延長(zhǎng),顯微硬度變化呈先增加后降低的總體趨勢(shì),但固溶溫度為 600℃時(shí)發(fā)生嚴(yán)重軟化現(xiàn)象。

時(shí)效處理可分為自然時(shí)效、人工時(shí)效和預(yù)時(shí)效。自然時(shí)效使人工時(shí)效后合金的強(qiáng)度和硬度下降,而預(yù)時(shí)效則能減輕自然時(shí)效的有害作用。近年來(lái),很多研究人員通過(guò)三維原子探針 (3DAP) 和高分辨率透射電子顯微鏡 (HRTEM) 等方法研究分析 6 系鋁合金時(shí)效早期的析出相和自然時(shí)效的團(tuán)簇。一般認(rèn)為,低于50℃時(shí)形成具有高溫穩(wěn)定性的小尺寸 I型 Mg-Si 團(tuán)簇,β″相激活能較高,不利于 β″相形核,烤漆硬化效果不佳;80~100℃左右形成大尺寸的Ⅱ型 Mg-Si團(tuán)簇,極大的降低 β″相激活能,烤漆后形成均勻細(xì)小的 β″相,烤漆硬化效果較好;120 ~ 150℃附近形成 G.P. 區(qū),對(duì)烤漆前的沖壓成形性有不利影響。

目前,預(yù)時(shí)效處理是有效降低合金自然時(shí)效和提高烤漆硬化速率的方法。中南大學(xué)的許可勤針對(duì)自然時(shí)效和預(yù)時(shí)效對(duì)合金力學(xué)性能的影響進(jìn)行了研究發(fā)現(xiàn) : 自然時(shí)效主要形成 G.P. 區(qū),人工時(shí)效主要形成 Mg 2 Si 強(qiáng)化相;人工時(shí)效后合金的強(qiáng)度和硬度增加,但人工時(shí)效后的硬度隨淬火后室溫停放時(shí)間的延長(zhǎng)而降低;合理的預(yù)時(shí)效工藝可以有效減輕自然時(shí)效對(duì)人工時(shí)效的不利影響。東北大學(xué)的劉宏通過(guò) DSC 和 TEM 等方法,對(duì)自然時(shí)效及預(yù)時(shí)效的幾種 6000 系合金人工時(shí)效析出行為分析發(fā)現(xiàn) :170℃人工時(shí)效初期,T4 態(tài)合金中 G.P. 區(qū)的溶解推遲了 β″相的析出,主要形成β″相的形核核心,導(dǎo)致時(shí)效硬化性下降;而 T4P 態(tài)合金 β″核心連續(xù)長(zhǎng)大成為 β″相,導(dǎo)致時(shí)效硬化性增強(qiáng)。延長(zhǎng)預(yù)時(shí)效時(shí)間,人工時(shí)效硬化效果更好。增大過(guò)剩 Si 合金的 Mg/Si 比值,有利于β″核心的析出,提高人工時(shí)效硬化性。 Lipeng Ding 等人對(duì)四種不同 Mg/Si 和 Cu含量的 Al-Mg-Si-Cu 合金淬火后立即進(jìn)行 180℃人工時(shí)效處理發(fā)現(xiàn),不同元素含量的 Al-Mg-Si-Cu 合金的硬度隨時(shí)效時(shí)間的變化趨勢(shì)相同,人工時(shí)效 2 ~ 3h后顯微硬度急劇增加到最大值,隨后的過(guò)時(shí)效階段顯微硬度逐漸減小 ( 圖 5)。

5、結(jié)語(yǔ)

鋁合金車身板的研發(fā)應(yīng)以滿足板材的成形性為首要依據(jù),通過(guò)確定 Mg,Si,Cu,F(xiàn)e,Mn,Ti 和 Zn 等元素的合金成分,優(yōu)化軋制工藝參數(shù)并改善熱處理工藝,合理調(diào)配抗時(shí)效穩(wěn)定性、成形性、烘烤硬化性和抗凹痕性等相互聯(lián)系又相互矛盾的性能,使得同時(shí)滿足鋁合金車身板的力學(xué)性能及工藝性能要求。國(guó)外汽車車身板用鋁合金板材替代鋼板材料已獲得部分應(yīng)用,如美國(guó)研制的6009 和 6010 鋁合金汽車車身板塑性良好,成形后噴漆烘烤過(guò)程中實(shí)現(xiàn)人工時(shí)效,獲得更高的強(qiáng)度,可用作汽車車身板的外板和內(nèi)板。國(guó)內(nèi)在合金成分、軋制工藝和熱處理制度上對(duì) 6 系鋁合金汽車車身板材雖做了很多基礎(chǔ)研究工作,但研制的板材成形性能仍比不上低碳鋼板材,強(qiáng)度偏低且變形抗力不強(qiáng)。我國(guó)鋁合金車身板的開(kāi)發(fā)與應(yīng)用已得到國(guó)家的重視和大力支持,開(kāi)發(fā)高性能鋁合金車身板,對(duì)于解決依賴進(jìn)口的難題及提高我國(guó)汽車工業(yè)鋁材使用的整體水平具有重要意義。

( 資料來(lái)源:知網(wǎng) )

8 汽車用高強(qiáng)鋼及超高強(qiáng)鋼的研發(fā)進(jìn)展

在汽車輕量化的同時(shí),提高安全性成為汽車工業(yè)發(fā)展的必然趨勢(shì)。高強(qiáng)度鋼和先進(jìn)高強(qiáng)度鋼是既能保證汽車輕量化,又能提升和保證汽車安全性的性價(jià)比高的現(xiàn)代汽車制造材料。為此,國(guó)內(nèi)外的研究機(jī)構(gòu)以及鋼鐵企業(yè)加大了高強(qiáng)以及超高強(qiáng)汽車用鋼的研究與開(kāi)發(fā)。本文針對(duì)目前研究較多的 Q?P 鋼、中錳鋼、超級(jí)貝氏體鋼、δ-TRIP 鋼以及熱沖壓成形鋼的最新研發(fā)進(jìn)展進(jìn)行介紹。

隨著汽車產(chǎn)量和保有量的不斷增加,在給人們出行帶來(lái)方便和拉動(dòng)經(jīng)濟(jì)增長(zhǎng)的同時(shí),也產(chǎn)生了環(huán)境污染等問(wèn)題。汽車輕量化是降低汽車油耗和排放最直接和最有效的手段。實(shí)驗(yàn)和研究表明,乘用車自重每下降 10%,其油耗和排放都會(huì)降低 6%-8%。對(duì)新能源汽車,由于電池的增重和電池功率比的限制,其輕量化更為重要。為滿足各國(guó)政府不斷出臺(tái)的日益嚴(yán)格的安全法規(guī),在汽車輕量化的同時(shí),提高安全性成為汽車工業(yè)發(fā)展的必然趨勢(shì)。高強(qiáng)度鋼(HSS)和先進(jìn)高強(qiáng)度鋼(AHSS)是既能保證汽車輕量化,又能提升和保證汽車安全性的性價(jià)比高的現(xiàn)代汽車制造材料,是其他材料難以替代的材料。國(guó)際鋼協(xié)“世界汽車用鋼聯(lián)盟”項(xiàng)目未來(lái)鋼制汽車 FSV計(jì)劃的研究結(jié)果表明,在不增加生產(chǎn)成本的前提下,通過(guò)大量使用先進(jìn)高強(qiáng)鋼(97% 的應(yīng)用比例)和先進(jìn)制造技術(shù),可以在滿足碰撞安全要求的同時(shí),較標(biāo)桿車實(shí)現(xiàn) 35% 的白車身減重。FSV 項(xiàng)目體現(xiàn)了鋼鐵產(chǎn)品持續(xù)不斷的輕量化潛力。鋼鐵材料占汽車重量的 70%-80%,開(kāi)發(fā)高強(qiáng)度鋼板,提高高強(qiáng)鋼應(yīng)用比例,可以有效減輕車身重量。

近年來(lái),為滿足汽車輕量化發(fā)展的需求以及汽車板的各種性能要求,高強(qiáng)度鋼和先進(jìn)高強(qiáng)度鋼近年來(lái)發(fā)展很快。目前第一代先進(jìn)高強(qiáng)度鋼已在汽車上廣泛應(yīng)用,并對(duì)汽車輕量化發(fā)揮了非常重要的作用。但第一代先進(jìn)高強(qiáng)度鋼的強(qiáng)度、塑性與強(qiáng)塑積等還不能滿足汽車安全性與能源節(jié)約的要求。而第二代先進(jìn)高強(qiáng)鋼由于合金元素含量高,其生產(chǎn)成本高,而且其工藝性能與使用性能差,未能批量應(yīng)用。為此,針對(duì)第一代先進(jìn)高強(qiáng)度鋼塑性低與第二代先進(jìn)高強(qiáng)度鋼成本高、工藝性能較差,國(guó)內(nèi)外對(duì)第三代先進(jìn)高強(qiáng)度鋼開(kāi)展了大量的研究與開(kāi)發(fā)。下面對(duì)目前研究較多的幾種典型鋼種進(jìn)行闡述。

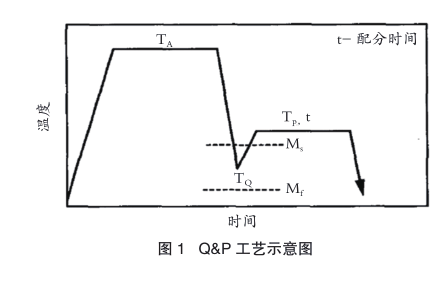

1、Q·P 鋼

近幾年,研究者提出了一種新工藝——淬火 - 配分(Q · P),淬火 - 配分工藝是在帶鋼發(fā)生部分馬氏體相變后將其進(jìn)行等溫配分處理,使得碳元素從馬氏體中擴(kuò)散到未轉(zhuǎn)變的奧氏體中,從而提高奧氏體的穩(wěn)定性。雖然馬氏體鋼淬火后通過(guò)回火可以得到較高的強(qiáng)度和相對(duì)好的韌性,但因其塑性較低制約了馬氏體鋼的廣泛應(yīng)用。為此,在無(wú)碳化物貝氏體鋼的研究基礎(chǔ)上提出馬氏體鋼淬火(碳)配分的熱處理工藝(圖 1),即將鋼在奧氏體化溫度(TA)淬火到Ms-Mf 之間的某一溫度(TQ),再在此溫度或高于此溫度(TP)保溫,使碳從馬氏體向未轉(zhuǎn)變的奧氏體中擴(kuò)散并使之穩(wěn)定化,最后淬火到室溫,得到由馬氏體和殘余奧氏體組成的、具有高強(qiáng)度和較好塑韌性的組織。在該熱處理工藝中,當(dāng) Tp=TQ 時(shí),為一步法 Q · P 工藝;當(dāng)Tp>TQ 時(shí),為兩步法 Q · P 工藝。該工藝通過(guò)加入 Si 或 Al、P 元素來(lái)抑制碳化物的析出,以保證碳的再配分。Q · P 鋼的顯微組織主要是由馬氏體基體和殘余奧氏體雙相復(fù)合而成。對(duì)于含碳量較低的鋼,經(jīng) Q · P 處理后其顯微組織為典型的板條馬氏體和馬氏體條間的薄膜狀殘余奧氏體組成。Q · P 鋼屬于第三代先進(jìn)高強(qiáng)度鋼,可以達(dá)到的力學(xué)性能范圍為抗拉強(qiáng)度 800-1500MPa,伸長(zhǎng)率 15%-40%。Q · P 鋼具有高強(qiáng)度與高塑性匹配,具有良好的應(yīng)用前景。

2010 年,寶鋼全球首次實(shí)現(xiàn)第三代先進(jìn)高強(qiáng)鋼 980MPa Q · P 鋼(淬火延性鋼)的工業(yè)化生產(chǎn),并于 2012 年在一汽轎車實(shí)現(xiàn)了批量供貨。而且,2013 年寶鋼全球首次成功開(kāi)發(fā)熱鍍鋅 980MPaQ · P 鋼。2015 年, 寶 鋼 第 一 卷 Q · P1180GA 鋼成功下線,實(shí)現(xiàn)全球首發(fā)。Q · P1180GA 鋼板在達(dá)到 1200MPa 的超高強(qiáng)度的同時(shí),具有 15% 以上的高延展率,更是首次實(shí)現(xiàn)了 980MPa 強(qiáng)度以上級(jí)別高強(qiáng)鋼的鋅層合金化,具有更好的焊接性能、涂著性能、耐熱性和耐腐蝕性,既能滿足不同汽車用戶的用材需求,也為實(shí)現(xiàn)汽車行業(yè)的輕量化發(fā)展和車輛全生命周期的節(jié)能減排提供了有力支撐。目前,寶鋼正在加緊研發(fā) 1300MPa 級(jí)冷軋和 1300MPa 級(jí)熱鍍鋅 Q · P 鋼。此外,鞍鋼在傳統(tǒng)產(chǎn)線(非高強(qiáng)鋼專用生產(chǎn)線)上實(shí)現(xiàn)了 980MPa 級(jí) Q · P 鋼的工業(yè)化生產(chǎn),并成功沖壓出 B 柱加強(qiáng)板等零部件。

近年來(lái),在 Q · P 工藝的基礎(chǔ)上,提 出 了 一 種 淬 火 - 碳 分 配 - 回 火(Quenching-Pa r t i t i oni ng-Temper ing,Q-P-T)的新型熱處理工藝,該工藝的實(shí)質(zhì)是在回火過(guò)程中析出 Nb、V、Ti 等碳化物來(lái)進(jìn)一步提高鋼的強(qiáng)度。寶鋼所研究的中碳 Q-P-T 鋼的抗拉強(qiáng)度超過(guò)2000MPa,其伸長(zhǎng)率超過(guò) 10%。

2、中錳鋼

無(wú)論是第一代汽車鋼中的 DP 鋼和TRIP 鋼,還是第三代汽車鋼中的 Q · P 鋼,都有一個(gè)共同的特點(diǎn),那就是通過(guò)碳的配分,實(shí)現(xiàn)奧氏體富碳,從而穩(wěn)定奧氏體。依靠碳的配分,需要鋼中含有較高的碳含量才能獲得大量的亞穩(wěn)奧氏體,所以普通的 TRIP 鋼和 Q · P 鋼中的奧氏體含量一般不會(huì)大于 15%,無(wú)法將亞穩(wěn)相的含量調(diào)控到較高的水平。而將鋼中的碳含量調(diào)高到 0.4% 以上的水平又會(huì)顯著惡化鋼的焊接性能。所以,僅僅依靠碳配分來(lái)進(jìn)行亞穩(wěn)相調(diào)控存在很大的局限性。由此得到啟示,研發(fā)高強(qiáng)高塑汽車鋼必須走復(fù)合配分與亞穩(wěn)控制的思路。為此,提出了利用逆相變?cè)恚ㄟ^(guò)碳錳復(fù)合配分控制亞穩(wěn)奧氏體含量的中錳鋼研發(fā)思路。該研發(fā)思路是通過(guò)中錳合金化,利用 C 和 Mn 在逆相變過(guò)程中的復(fù)合配分到奧氏體中,形成 BCC 與FCC 的復(fù)合組織,其中基體與奧氏體均是亞微米的晶粒尺寸,奧氏體的含量為20%-40%。目前,浦項(xiàng)科技大學(xué)、科羅拉多大學(xué)和中國(guó)的鋼鐵研究總院,寶鋼、華中科技大學(xué)、北京科技大學(xué)等均對(duì)以中錳鋼為代表的第三代汽車用鋼的成分、組織、性能以及生產(chǎn)工藝進(jìn)行了深入的理論和實(shí)驗(yàn)分析,并取得了一定的研究成果。實(shí)驗(yàn)研究的中錳鋼的成分設(shè)計(jì)為 C的質(zhì)量分?jǐn)?shù)為 0.1%-0.6%,Mn 的質(zhì)量分?jǐn)?shù)為 4%-12%。為提高逆相變退火時(shí)殘余奧氏體的穩(wěn)定性,部分學(xué)者在中錳鋼中加入了 Si、Al,二者的質(zhì)量分?jǐn)?shù)基本控制在1.5%-3.0%范圍內(nèi)。此外,少數(shù)研究中添加了 Mo 和微合金化元素V,旨在提高晶界強(qiáng)度和細(xì)化基體晶粒尺寸。研究發(fā)現(xiàn),在中、低碳范圍內(nèi),新型汽車用中錳鋼的強(qiáng)塑積主要取決于鋼中的錳含量,其隨錳含量的增加而顯著增大。而且,制定合理的加工、退火工藝能使中錳鋼中獲得大量穩(wěn)定的殘余奧氏體。目前已報(bào)道的中錳鋼的實(shí)驗(yàn)流程為:澆鑄 - 均勻化 - 鍛造 - 逆相變退火和澆鑄 - 均勻化 - 鍛造 - 均勻化 -熱軋 - 冷軋 - 逆相變退火。對(duì)于 Fe-0.2C-(5-7)Mn 鋼,其均勻化溫度一般控制在 1250℃左右,保溫時(shí)間一般2h,目的是緩解 Mn、C 元素的宏觀偏析,提高組織和成分的均勻性。中錳鋼的熱鍛溫度一般控制在 1200-850℃之間,鍛后的試樣在 750℃保溫 30min 進(jìn)行奧氏體均勻化處理,然后淬火。逆相變退火控制在兩相區(qū),退火時(shí)間為 1min-12h 不等,最后空冷獲得以亞穩(wěn)態(tài)的奧氏體和鐵素體為主的雙相組織。鋼中錳的質(zhì)量分?jǐn)?shù)處于中、低范圍(4%-8%)時(shí),逆相變處理后基體中殘余奧氏體的體積分?jǐn)?shù)一般小于 50%,且由于其堆垛層錯(cuò)能較低,使其在形變時(shí)不足以形成TWIP 效應(yīng),塑性變形機(jī)制以 TRIP 為主。目前研究的中錳鋼的熱軋初軋溫度一般控制在 1150-1125℃,終軋溫度控制在 800-930℃。這就意味著中錳鋼熱軋控溫制度與常見(jiàn)鋼種差異不大,即可采用常規(guī)熱軋機(jī)對(duì)其進(jìn)行熱加工。逆相變退火處理是新型中錳鋼的必備工藝,其退火溫度在 575-800℃之間,退火時(shí)間1min-168h 不等。采用不同成分中錳鋼軋制—退火后對(duì)比發(fā)現(xiàn),不同工藝處理后中錳鋼的強(qiáng)度、塑性差異很大,強(qiáng)塑積在 20-60GPa?% 范圍內(nèi)。值得注意的是,當(dāng)鋼中錳的質(zhì)量分?jǐn)?shù)較高時(shí)(8%-12%),逆相變退火后殘余奧氏體的體積分?jǐn)?shù)一般超過(guò) 50%,而強(qiáng)塑積也在50GPa% 以上。根據(jù)已有研究,殘余奧氏體在形變時(shí)同時(shí)發(fā)生 TRIP-TWIP 效應(yīng)是提高中錳鋼拉伸性能的主要因素。

值得欣喜的是,2015 年 6 月,寶鋼成功開(kāi)發(fā)出冷軋 CR980MPa 級(jí)、熱鍍鋅GI 980MPa 級(jí)和熱鍍鋅 GI 1180MPa 級(jí)中錳鋼。目前該鋼種已用于“后地板左右連接板”零件的工業(yè)試制。由于該鋼種強(qiáng)度在 980MPa 以上的同時(shí),塑性與低強(qiáng)度的先進(jìn)高強(qiáng)鋼相當(dāng),因而適用范圍比一般超高強(qiáng)鋼更為廣泛,其應(yīng)用前景包括汽車 A 柱、B 柱、防撞梁和門檻加強(qiáng)件等眾多車身結(jié)構(gòu)件。

3、超級(jí)貝氏體鋼

貝氏體鋼是一種具有較高強(qiáng)度和良好韌性的鋼種,一直是鋼鐵材料界的研究重點(diǎn)。經(jīng)過(guò)十幾年的研究,已經(jīng)開(kāi)發(fā)出低合金貝氏體鋼以及高性能低碳貝氏體鋼。近年來(lái),一種具有良好強(qiáng)韌性能的高強(qiáng)度貝氏體鋼受到鋼鐵界的重視,目前這種新型貝氏體鋼統(tǒng)稱超級(jí)貝氏體鋼。超級(jí)貝氏體鋼的基本合金元素為 C-Mn-Si,通過(guò) 300-500℃低溫相變得到超細(xì)貝氏體、馬氏體和殘余奧氏體組織。對(duì)于超級(jí)貝氏體鋼,為了保證超高強(qiáng)度和良好的強(qiáng)韌性能,以及保證貝氏體的低溫轉(zhuǎn)變,通常需要添加較多的C、Mn、Si 元素,這些元素一方面可以提高鋼材的強(qiáng)度,降低貝氏體轉(zhuǎn)變開(kāi)始溫度 Bs 和馬氏體轉(zhuǎn)變開(kāi)始溫度 Ms,另一方面也會(huì)影響材料的焊接性能,同時(shí)錳含量過(guò)高也容易引起成分偏析。高硅是為了抑制碳化物從奧氏體中析出,從而避免在貝氏體鐵素體板條間形成脆性相滲碳體。富碳的奧氏體穩(wěn)定性很強(qiáng),在貝氏體相變過(guò)程中會(huì)以薄膜狀殘余奧氏體的形式分布在貝氏體鐵素體板條之間,從而達(dá)到改善鋼材韌性的目的。由于貝氏體形成條件比較苛刻,為了避開(kāi)高溫先共析鐵素體或珠光體轉(zhuǎn)變,貝氏體轉(zhuǎn)變往往需要一個(gè)比較大的臨界冷卻速度,冷卻到貝氏體轉(zhuǎn)變區(qū)間等溫發(fā)生貝氏體轉(zhuǎn)變。為了減小臨界冷卻速度,增加貝氏體的淬透性,促進(jìn)貝氏體相變,其措施是在 C、Mn、Si 元素的基礎(chǔ)上添加一定量的合金元素,如 Ni、Cr、V、Mo等,這些合金元素的添加可以降低C、Mn等元素的含量,改善鋼材的焊接性能,但增加了貝氏體鋼的生產(chǎn)成本。

清 華 大 學(xué) 研 究 了 Fe-0.25C-2.5Mn-1.8Si-0.5Cr 貝氏體和馬氏體復(fù)相鋼的組織和性能,所研究鋼種的組織由超細(xì)貝氏體、馬氏體以及分布于貝氏體板條間富碳?xì)堄鄪W氏體組成,鋼的抗拉強(qiáng)度為 1500MPa,伸長(zhǎng)率為 13%。加拿大 McMaster 大學(xué)與安賽樂(lè)米塔爾公司合作研發(fā)了一種不含其他合金元素的C-Mn-Si 超級(jí)貝氏體鋼。在沒(méi)有加入Cr 和 Mo 等合金元素的情況下,采用熱處理的方法,在 300℃下轉(zhuǎn)變 90min,可獲得屈服強(qiáng)度 1165MPa、抗拉強(qiáng)度1715MPa、伸長(zhǎng)率達(dá) 14% 的力學(xué)性能。獲得的貝氏體板條的寬度約為 300nm。英國(guó)劍橋大學(xué)和西班牙國(guó)家冶金研究中心在以前的研究基礎(chǔ)上一起合作,以增加 Mn 含量、改變 Cr 的含量、減少 Ni 的使用為指導(dǎo)思想,設(shè)計(jì)了新型低 Ni 貝氏體鋼,Mn和Cr可以增加奧氏體穩(wěn)定性、降低貝氏體相變開(kāi)始溫度(Bs),Mo 可防止脆化相生成。這種貝氏體鋼經(jīng)過(guò)加速冷卻后再空冷即可獲得貝氏體組織,獲得的貝氏體板條寬度約為 300nm,得到的超級(jí)貝氏體鋼屈服強(qiáng)度約為1200MPa,抗拉強(qiáng)度約為 1600MPa。此外,對(duì)于納米級(jí)的條狀貝氏體鐵素體和殘余奧氏體的混合組織及性能展開(kāi)了相應(yīng)研究。結(jié)果表明 , 將所設(shè)計(jì)的 C 含量為 0.8% 左右的合金鋼經(jīng) 200-300℃等溫處理數(shù)小時(shí)(最長(zhǎng)為 96h)后發(fā)現(xiàn) ,實(shí)驗(yàn)鋼的最高抗拉強(qiáng)度為 2200MPa, 延伸率可達(dá) 30%, 組織為板條狀貝氏體鐵素體與殘余奧氏體的混合組織。

超級(jí)貝氏體鋼的幾十到數(shù)百納米級(jí)的超細(xì)貝氏體、馬氏體的組織結(jié)構(gòu)決定了其超高強(qiáng)度,組織中薄膜狀的殘余奧氏體且無(wú)脆性相滲碳體使其同時(shí)具有良好的韌性。但貝氏體轉(zhuǎn)變時(shí)間長(zhǎng)達(dá)數(shù)天乃至十幾天這一缺點(diǎn)限制了其在工業(yè)生產(chǎn)上的應(yīng)用。為了加快貝氏體低溫轉(zhuǎn)變時(shí)間,開(kāi)發(fā)了含 Co 和 Al 的超級(jí)貝氏體鋼,添加 Co 和 Al 可以縮短貝氏體轉(zhuǎn)變時(shí)間,但低溫貝氏體轉(zhuǎn)變時(shí)間仍然長(zhǎng)達(dá)十幾小時(shí)。因此,如何縮短低溫貝氏體轉(zhuǎn)變時(shí)間是今后的一個(gè)主要研究方向。目前縮短轉(zhuǎn)變時(shí)間有兩種方法,一是添加貴重的合金元素,如 Co 等貝氏體相變促進(jìn)元素等,這將增加生產(chǎn)成本。另外一種方法是通過(guò)變形促進(jìn)貝氏體低溫轉(zhuǎn)變。奧氏體形變對(duì)貝氏體相變動(dòng)力學(xué)的影響是個(gè)復(fù)雜的課題,這也是今后的一個(gè)重要研究?jī)?nèi)容。

4、δ-TRIP 鋼

研 究 人 員 設(shè) 計(jì) 了 一 種 Fe-0.4C-0.5Si-2.0Mn-2.0Al-0.5Cu-0.02P(質(zhì)量分?jǐn)?shù))合金,經(jīng)臨界區(qū)退火和貝氏體等溫相變的熱處理后可獲得約含 40%(質(zhì)量分?jǐn)?shù))殘余奧氏體的 TRIP 鋼。設(shè)計(jì)的此種合金成分在平衡相圖中,在任意溫度下都不能獲得100%奧氏體組織,即 δ 鐵素體在凝固之后的整個(gè)固態(tài)相變過(guò)程中均不會(huì)完全消失。經(jīng)常規(guī) TRIP鋼熱處理工藝(奧氏體等溫淬火)后,含有大量枝晶 δ 鐵素體的組織轉(zhuǎn)變?yōu)橹?δ 鐵素體與貝氏體(鐵素體與殘余奧氏體片層交替組織)。其在鑄態(tài)下未經(jīng)任何軋制細(xì)化晶粒的條件下,熱處理后即可獲得較好的力學(xué)性能,強(qiáng)度約1000MPa,延伸率約為 22%。該材料的δ 鐵素體取代了傳統(tǒng) TRIP 鋼中 α 鐵素體,因此被命名為 δ-TRIP 鋼。除較好的力學(xué)性能外,δ-TRIP 鋼中只含有少量的 Si 元素,可避免熱軋和鍍鋅時(shí)的表面問(wèn)題,因此認(rèn)為具有潛在的工業(yè)應(yīng)用可能性。此外,有人研究了高 Al-TRIP鋼(質(zhì)量分?jǐn)?shù)為 3%-5%Al),其熱軋態(tài)和熱處理態(tài)下均有大量 δ 鐵素體存在,其熱處理后的顯微組織為α鐵素體、δ 鐵素體、貝氏體(板條鐵素體薄膜狀殘留奧氏體)以及塊狀殘留奧氏體的復(fù)合組織。由于 Al 的添加,可降低鋼鐵材料密度 4.5%-8%,從而可以更加有效地實(shí)現(xiàn)了輕量化,而且高 Al-TRIP 鋼因其高 Al 含量而能獲得超高延性,且可電阻點(diǎn)焊,因此 δ-TRIP 鋼作為第三代汽車鋼產(chǎn)業(yè)化前景較好。目前,寶鋼正在開(kāi)發(fā) 590MPa、780MPa、980MPa 級(jí)冷軋和熱鍍鋅 δ-TRIP 鋼。

5、熱沖壓成形鋼

鋼板熱沖壓新技術(shù)是一種將特殊的高強(qiáng)度鋼板加熱到奧氏體溫度范圍,快速移動(dòng)到模具,快速?zèng)_壓,在壓機(jī)保壓狀態(tài)下通過(guò)模具(而不是空氣)對(duì)零件進(jìn)行淬火冷卻(并要保證一定的冷卻速度),最后獲得超高強(qiáng)度沖壓件(組織為馬氏體,強(qiáng)度在 1500MPa 左右甚至更高)的新型成形工藝。該技術(shù)需要一種特殊的高強(qiáng)鋼,這種鋼初始抗拉強(qiáng)度在400-600MPa 左右,奧氏體化以后通過(guò)快速淬火處理,可以得到馬氏體組織,其強(qiáng)度能達(dá)到 1500MPa,甚至更高。自2000 年安賽樂(lè)米塔爾開(kāi)發(fā)出高強(qiáng)度熱沖壓成形鋼以來(lái),熱沖壓成形技術(shù)迅速推廣,熱成形構(gòu)件產(chǎn)量迅速增長(zhǎng)。2013 年全世界已有 159 條熱成形機(jī)組,大部分集中在歐洲和北美,而熱沖壓構(gòu)件產(chǎn)量已達(dá)到 4.5 億件。美國(guó)福特公司 2010年版福克斯車型中,熱成形構(gòu)件占白車身重量的 26%。瑞典沃爾沃公司預(yù)計(jì)熱成形構(gòu)件在其成型白車身中的飽和極限重量比將達(dá)到 45%。德國(guó)大眾汽車公司建起了多條熱沖壓成形生產(chǎn)線,在新車型中大量采用熱沖壓構(gòu)件。我國(guó)長(zhǎng)春 BENTLER、昆山 GESTAMP、上海BENTLER、上海 COSMA 和上海寶鋼熱沖壓零部件有限公司建有熱沖壓生產(chǎn)線,而且武鋼研究院建有一條熱沖壓成形試驗(yàn)生產(chǎn)線。預(yù)計(jì)我國(guó)的熱沖壓成形生產(chǎn)線將在近期內(nèi)得到迅速發(fā)展。目前,寶鋼、武鋼、本鋼、華菱正加緊熱沖壓成形鋼的開(kāi)發(fā)。寶鋼已開(kāi)發(fā)出抗拉強(qiáng)度高達(dá) 1200MPa 和 1500MPa 的冷軋熱沖壓成形鋼。而且,該公司開(kāi)發(fā)的抗拉強(qiáng)度高達(dá) 1500MPa 的鍍層(GI 和 GA)熱沖壓成形鋼已完成大生產(chǎn)試制。目前,該公司正在開(kāi)發(fā)抗拉強(qiáng)度高達(dá) 1800MPa 的冷軋、鍍層熱沖壓成形鋼。武鋼開(kāi)發(fā)1300MPa 和 1500MPa 級(jí)熱成形鋼,碳含量為 0.20%-0.23%,室溫下組織為鐵素體滲碳體,抗拉強(qiáng)度約為 500MPa,伸長(zhǎng)率約為 26%。熱成形后獲得全馬氏體組織,實(shí)物零件強(qiáng)度達(dá)到 1350MPa 以上,同時(shí)可獲得 4.5% 以上的伸長(zhǎng)率。安賽樂(lè)米塔爾是世界上首家提供帶鋁硅涂層熱沖壓成形鋼 Usibor?1500 的鋼鐵生產(chǎn)商。該產(chǎn)品現(xiàn)在已授權(quán)華菱安賽樂(lè)米塔爾汽車板有限公司生產(chǎn)。Usibor?1500是一種適用于汽車結(jié)構(gòu)件和安全件制作的熱成形鋼種。與常規(guī)冷沖壓件相比,熱沖壓后的最終部件具有非常高的機(jī)械強(qiáng)度,能夠降低 30% 至 50% 的重量,而且無(wú)回彈。另外,本鋼集團(tuán)研發(fā)出PHS1500 冷軋退火熱沖壓成形鋼,并成功應(yīng)用在國(guó)產(chǎn)某大型汽車品牌高檔轎車上,零件屈服強(qiáng)度達(dá)到 1200MPa 以上,抗拉強(qiáng)度達(dá)到 1500MPa 以上。超高強(qiáng)度熱沖壓成形鋼是未來(lái)汽車用鋼一個(gè)發(fā)展方向,特別是帶鍍層的熱沖壓成形鋼,未來(lái)用量可能會(huì)有較大的提升。

9 高強(qiáng)度汽車齒輪表面強(qiáng)化技術(shù)的研究進(jìn)展

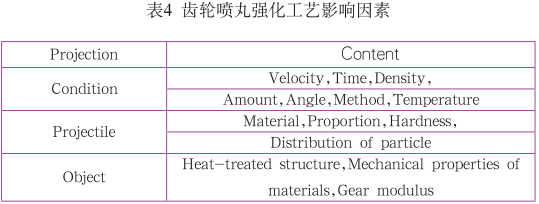

齒輪是機(jī)械裝置中傳遞動(dòng)力的重要零部件 , 日本機(jī)械學(xué)會(huì)曾對(duì)各行業(yè)的齒輪傳動(dòng)失效實(shí)例進(jìn)行過(guò)系統(tǒng)調(diào)查研究 ,約 74% 的齒輪傳動(dòng)副失效因齒輪表面疲勞失效而引起 , 這充分說(shuō)明 , 齒輪的強(qiáng)度和使用壽命與機(jī)械裝置優(yōu)劣緊密相關(guān)。近年來(lái) , 隨著現(xiàn)代汽車和新能源汽車、軍用車輛、艦艇、航空航天器、高速鐵路設(shè)施等技術(shù)的進(jìn)步發(fā)展 , 其動(dòng)力傳動(dòng)機(jī)構(gòu)進(jìn)一步要求齒輪具有高強(qiáng)度化、高速度化、高效率、高壽命、輕量化和小型化 ( 四高一輕小 ) 等特點(diǎn)。這不僅對(duì)齒輪的設(shè)計(jì)提出了新的課題 , 也為開(kāi)發(fā)新材料和創(chuàng)新型材料加工技術(shù)帶來(lái)新的研發(fā)任務(wù)。其中表面強(qiáng)化技術(shù)是保證齒輪實(shí)現(xiàn)四高一輕小的關(guān)鍵。目前,我國(guó)在高強(qiáng)度齒輪設(shè)計(jì)與制造技術(shù)方面與歐、美、日等國(guó)家相比還存在相當(dāng)差距 , 特別是表現(xiàn)在高檔汽車和機(jī)械產(chǎn)品的零部件與國(guó)外產(chǎn)品的強(qiáng)度和使用壽命等方面的差距尤為突出 , 制約了我國(guó)汽車自動(dòng)變速器及其他高端機(jī)電裝備的發(fā)展 , 因此全面提升高端齒輪的高強(qiáng)度化成為勢(shì)在必行的重要課題。眾所周知 ,根據(jù)研究實(shí)踐表明 , 提高齒輪的疲勞強(qiáng)度壽命極限 , 既需要改善優(yōu)化材料的合金成分、滲碳、碳氮共滲熱處理技術(shù) ,還必須與齒輪的表面強(qiáng)化處理技術(shù)的研究開(kāi)發(fā)結(jié)合起來(lái) , 即實(shí)現(xiàn)綜合的齒輪表面完整性得到更佳的齒輪抗疲勞性能 ,才能實(shí)現(xiàn)對(duì)高強(qiáng)度齒輪接觸疲勞極限、彎曲疲勞極限、疲勞耐久壽命、最佳摩擦因數(shù)的高性能要求。

近年來(lái) , 各汽車公司為了開(kāi)發(fā)新的市場(chǎng)都在不斷地提高汽車保證行駛里程,許多國(guó)際上著名的汽車公司都已經(jīng)把保證行駛里程提升至 34 萬(wàn)公里以上。為了達(dá)到這個(gè)性能指標(biāo) , 美國(guó)、日本、歐洲等汽車公司都提出了更嚴(yán)格的市場(chǎng)規(guī)范要求 , 加大了對(duì)提高齒輪疲勞強(qiáng)度壽命的研究力度 , 并從多要素綜合指標(biāo)的角度深入開(kāi)展研究開(kāi)發(fā)。這主要包括齒輪合金材料的分析優(yōu)化、齒輪最優(yōu)熱處理技術(shù)、齒輪表面強(qiáng)化技術(shù) , 如磷酸錳轉(zhuǎn)化涂層化學(xué)處理、齒面復(fù)合噴丸、二硫化鉬加微粒噴丸齒面噴涂等齒輪表面強(qiáng)化技術(shù)的研究 , 并在轎車自動(dòng)及手動(dòng)變速器的應(yīng)用中取得了良好的實(shí)踐效果。

1、 汽車齒輪材料技術(shù)及研究現(xiàn)狀

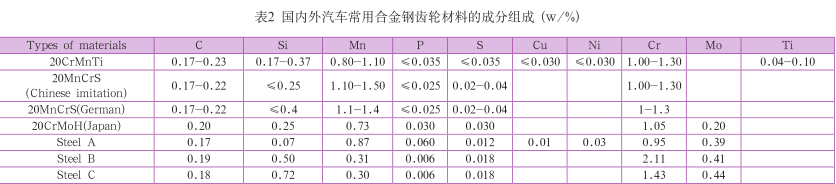

1.1國(guó)內(nèi)外汽車齒輪材料及齒輪工藝參數(shù)

模數(shù)是齒輪重要的參數(shù) , 選取汽車齒輪模數(shù)通常要考慮強(qiáng)度、噪聲、輕量化及加工工藝等因素。表 1 為乘用車和商用車齒輪常用模數(shù)及直徑工藝參數(shù)范圍。

汽車齒輪在傳遞扭矩和改變速度過(guò)程中 , 通常處于高速、高載荷、交變沖擊載荷等工作環(huán)境中。汽車齒輪材料不僅需要良好的機(jī)械加工性能和熱處理滲碳淬火性能 , 還必須滿足合理的成本需求。為保證齒面和齒頂端淬火深度的穩(wěn)定性 , 通常選用碳質(zhì)量分?jǐn)?shù)為 0.2% 左右 , 單獨(dú)或復(fù)合添加 Ni、Cr、Mn、Mo等合金元素的滲碳合金鋼。日本、德國(guó)在汽車高強(qiáng)度齒輪低碳合金鋼材料領(lǐng)域進(jìn)行了長(zhǎng)期的研究開(kāi)發(fā) , 表 2 為常用汽車齒輪材料的成分組成 , 目前國(guó)內(nèi)外汽車齒輪用鋼主要為 20CrMnTi( 國(guó)內(nèi) )、20MnCrS( 德系 )、20CrMoH( 日系 ), 表中鋼種 A、B、C 為高疲勞用鋼。

1.2齒輪失效形式及機(jī)理

汽車齒輪處于連續(xù)負(fù)荷工作的狀態(tài) , 齒輪的嚙合面之間既有滾動(dòng) , 又有滑動(dòng) , 同時(shí)齒根部還受脈沖與交變彎曲應(yīng)力作用。齒輪通常有 4 種不同破壞形式:①輪齒折斷;②宏觀點(diǎn)蝕與微觀點(diǎn)蝕;③磨損;④齒面膠合。

上述齒輪的失效多數(shù)源自于齒面或齒根的表面 , 由此看出齒輪的表面非常重要 , 齒輪表面完整性是指無(wú)損傷或強(qiáng)化后的表面狀態(tài)及由其決定的性能,齒輪表面完整性包括表面殘余應(yīng)力、顯微硬度、表面粗糙度、微觀結(jié)構(gòu)等 , 對(duì)于齒輪表面涂層改性還需考慮厚度和結(jié)合強(qiáng)度等因素。無(wú)論表面化學(xué)熱處理 , 還是噴丸形變強(qiáng)化處理 , 均對(duì)齒輪的表面完整性的表面粗糙度、形態(tài)特征、組織結(jié)構(gòu)、硬度、殘余應(yīng)力等產(chǎn)生影響 , 而齒輪的表面完整性與其彎曲疲勞抗力及接觸疲勞抗力之間有密切的關(guān)系。

1.2.1齒輪彎曲疲勞破損機(jī)理及材料研究

齒輪強(qiáng)度主要是齒輪的彎曲疲勞強(qiáng)度和齒面接觸疲勞強(qiáng)度。為齒輪的彎曲折斷破損 , 主要原因是齒輪根部受到反復(fù)的集中應(yīng)力作用下產(chǎn)生裂紋并逐步擴(kuò)大致失效 , 彎曲疲勞裂紋從齒輪表層部的晶界氧化層產(chǎn)生 , 沿著表層下方的奧氏體晶界擴(kuò)展至硬化層深處 , 進(jìn)而引起結(jié)晶粒界破壞。

材料表層部的晶界氧化層主要由Si、Mn、Cr 等可提高淬火性能的合金元素組成 , 其晶界邊緣易產(chǎn)生局部不完全淬火領(lǐng)域 , 形成由屈氏體和貝氏體構(gòu)成的不完全滲碳異常層。

提高齒輪彎曲疲勞強(qiáng)度通常采用加大齒根 R 角 , 高壓力角設(shè)計(jì) , 熱處理采用滲碳淬火或碳氮共滲熱處理及噴丸強(qiáng)化等表面處理技術(shù)。例如 , 改善不完全滲碳異常層的方法一般可采用提高淬火速度 , 但要注意避免產(chǎn)生較大的齒面變形;或是采用降低 Si、Mn、Cr 等元素含量的同時(shí)增加 Ni,Mo 等利于提高淬火性能的合金元素。

1.2.2 齒面接觸疲勞機(jī)理及材料研究

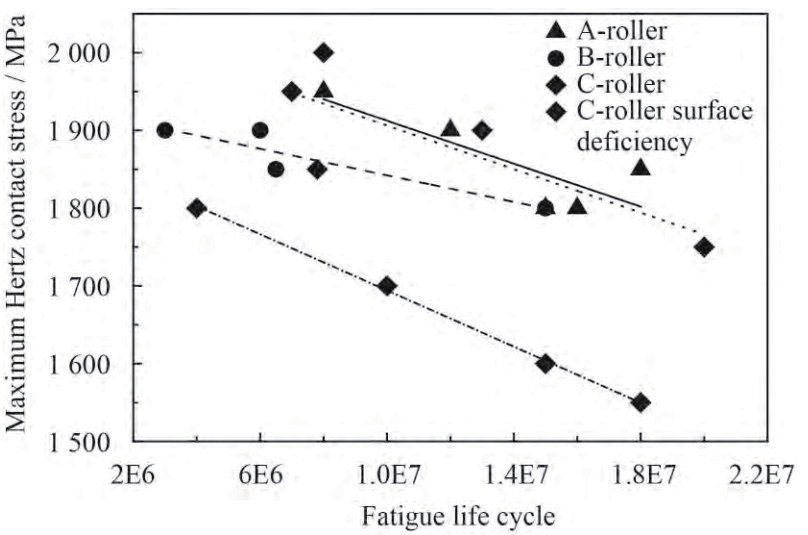

齒面疲勞破損是齒輪對(duì)在齒面接觸應(yīng)力和齒面嚙合相對(duì)滑動(dòng)速度不同時(shí)所產(chǎn)生的拉伸應(yīng)力的反復(fù)作用下造成的。破損形式以表面破壞點(diǎn)蝕和剝落為主 ,圖 4 為齒輪點(diǎn)蝕破損實(shí)例。

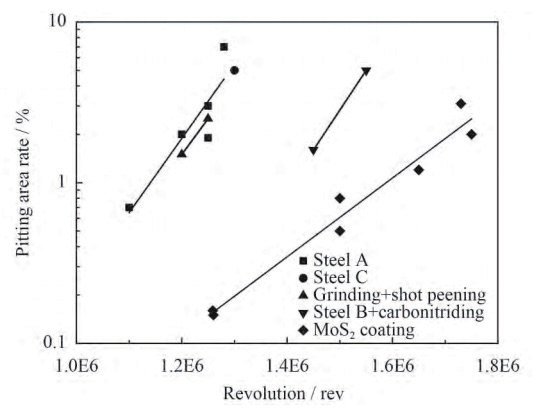

齒面疲勞點(diǎn)蝕壽命與齒輪嚙合時(shí)的表面溫度、齒面粗糙度、摩擦因數(shù)呈正比 , 與潤(rùn)滑油動(dòng)黏度成反比。通常提高材料高溫狀態(tài)硬度和回火軟化抵抗可有效地增加齒輪的齒面疲勞壽命 , 試驗(yàn)表明 , 將齒面的碳質(zhì)量分?jǐn)?shù)由0.8% ~ 1.0% 提 高 到 2.0% ~ 3.0%可抑制材料表層的高溫軟化 , 但高濃度滲碳時(shí)由于微小碳化物大量析出 , 滲碳時(shí)間和擴(kuò)散時(shí)間需要嚴(yán)格控制。另一種方法是材料中適當(dāng)提高 Si、Cr 等合金元素的含量并實(shí)施碳氮共滲熱處理方法可使齒面接觸疲勞壽命大幅提高。

2、 熱處理技術(shù)

2.1齒輪材料熱處理基礎(chǔ)研究

通過(guò)齒輪材料的基因分析和基礎(chǔ)性能實(shí)驗(yàn)掌握材料基本參數(shù)與強(qiáng)度特性對(duì)熱處理數(shù)值模擬 , 預(yù)測(cè)熱處理變形和強(qiáng)度至關(guān)重要。由于熱處理中滲碳滲氮的擴(kuò)散過(guò)程 , 溫度變化、相變生成、應(yīng)力應(yīng)變是多場(chǎng)耦合行為的動(dòng)態(tài)過(guò)程 , 掌握多場(chǎng)耦合的動(dòng)態(tài)過(guò)程是獲得齒輪最優(yōu)熱處理工藝的關(guān)鍵。例如 , 齒輪鋼在熱處理過(guò)程中會(huì)產(chǎn)生相變塑性 , 其行為將直接影響齒輪在熱處理后的變形和殘余應(yīng)力。因此 , 進(jìn)行齒輪的熱處理模擬時(shí) ,若不考慮相變塑性往往很難預(yù)測(cè)并控制齒輪的熱處理變形 , 無(wú)法確定熱處理前機(jī)械加工余量。

2.2熱處理

齒輪熱處理強(qiáng)化技術(shù)應(yīng)當(dāng)注重表面完整性的控制 , 即控制表面硬化層的組織結(jié)構(gòu)、硬化層深度、心部硬度、殘余應(yīng)力等。齒輪熱處理控制不當(dāng)易導(dǎo)致表層出現(xiàn)過(guò)度晶界氧化層組織、脫碳、微觀裂紋等缺陷。

2.2.1 氮碳共滲

氮碳共滲 ( 軟氮化 ) 與滲碳相比 ,處理溫度低 , 一般在 460 ~ 600℃進(jìn)行 ,因此齒輪變形小。滲氮可以提高齒輪表面硬度、耐磨性、疲勞強(qiáng)度及抗蝕能力。日本汽車公司對(duì)部分疲勞壽命極限要求不高 , 熱處理后不做齒面精加工的汽車齒輪 , 在熱處理時(shí)采用氮碳共滲工藝 , 通常以提高齒輪表面的耐磨性為主要目的。

2.2.2 表面淬火

表面淬火主要包括感應(yīng)淬火、激光淬火等。與滲碳淬火相比 , 表面淬火變形小。汽車齒輪表面淬火主要采用感應(yīng)淬火。據(jù)齒輪模數(shù)的不同 , 采取不同方式的感應(yīng)淬火,如齒輪模數(shù)為3~5mm,采用高頻感應(yīng)淬火;當(dāng)模數(shù)增大到5 ~ 8mm, 一般選中頻感應(yīng)淬火。高頻加熱淬火能得到沿齒輪廓均勻分布的淬硬層 , 應(yīng)用高頻淬火熱處理對(duì)汽車轉(zhuǎn)向小齒輪進(jìn)行強(qiáng)化 , 試件疲勞強(qiáng)度得到大幅提高。高頻熱處理具有 CO 2 排放少 ,齒輪疲勞強(qiáng)度和耐磨性能高 , 畸變較小的突出優(yōu)點(diǎn)。激光淬火具有淬火區(qū)晶粒細(xì)小且均勻、齒輪變形小等優(yōu)點(diǎn) , 為大模數(shù)、高精度的齒輪提供了一種有效的齒面強(qiáng)化途徑 , 但其成本較高。

2.2.3 滲碳

滲碳是汽車齒輪表面處理中普遍應(yīng)用的化學(xué)熱處理方法之一。經(jīng)滲碳處理可使齒輪具有很好的綜合力學(xué)性能 , 有效防止輪齒折斷。

目前滲碳的方法有氣體滲碳、真空滲碳以及等離子滲碳。氣體滲碳是低碳合金鋼齒輪廣泛采用的表面強(qiáng)化工藝 ,可使齒輪表面獲得較高硬度 , 提高其耐磨性 , 而心部仍為原始的板條狀馬氏體組織 , 以保持良好的韌性。