一、絕對干貨 | 先進高溫合金制備工藝

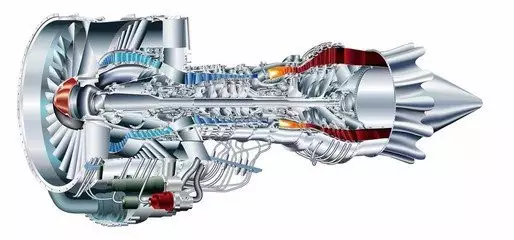

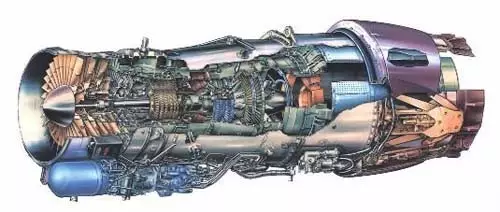

在世界先進發(fā)動機研制中,高溫合金材料用量已占到發(fā)動機總量的40%~60%。所以,高溫合金材料也被譽為“先進發(fā)動機基石”。這段時間,小編將帶大家深度了解先進高溫合金的制備工藝,分析測試以及應(yīng)用。

高溫合金簡介

高溫合金,顧名思義就是能在較高溫度(900℃以上)環(huán)境內(nèi)使用,并在一定應(yīng)力條件下長時間服役的合金。高溫合金分為三類材料:760℃高溫材料、1200℃高溫材料和1500℃高溫材料,抗拉強度800MPa。或者說是指在760--1500℃以上及一定應(yīng)力條件下長期工作的高溫金屬材料,具有優(yōu)異的高溫強度,良好的抗氧化和抗熱腐蝕性能,良好的疲勞性能、斷裂韌性等綜合性能,已成為軍民用燃氣渦輪發(fā)動機熱端部件不可替代的關(guān)鍵材料[1]。

圖1 高溫合金制成的航空發(fā)動機單晶葉片

廣義上的高溫合金指的是能夠在高溫下抗氧化或腐蝕,并能在一定應(yīng)力作用下長期工作的一類合金,包括鑄造高溫合金、金屬間化合物等高溫金屬材料。狹義上的高溫合金是以鐵、鎳、鈷為基,能在大約600℃以上的高溫下抗氧化或腐蝕,并能在一定應(yīng)力作用下長期工作的一類合金。高溫合金自誕生以來從原來的鐵、鎳、鈷為基,不斷發(fā)展和演變,以及引入新的加工工藝,從傳統(tǒng)的鑄造高溫合金和變形高溫合金,發(fā)展出粉末高溫合金、氧化物彌散強化(ODS)合金、金屬間化合物等新型高溫合金,從而大大擴展了高溫合金的內(nèi)涵。

高溫合金大致可以分為以下幾類:

高溫合金在材料工業(yè)中主要是為航空航天產(chǎn)業(yè)服務(wù)。伴隨著航空航天產(chǎn)業(yè)的發(fā)展,我國已經(jīng)建立起自己的高溫合金體系,從而形成了一定的產(chǎn)業(yè)規(guī)模。高溫合金由于其優(yōu)良的耐高溫、耐腐蝕、抗疲勞等性能,已經(jīng)逐步應(yīng)用到電力、汽車、冶金、玻璃制造、原子能等工業(yè)領(lǐng)域,從而大大擴展了對高溫合金的需求。

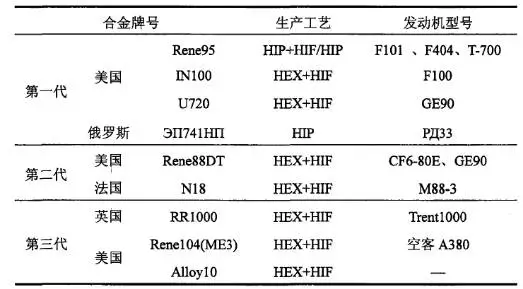

高溫合金制備工藝

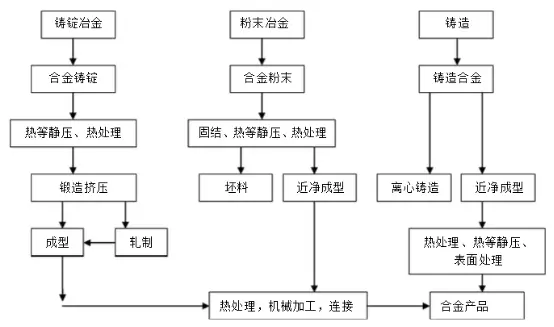

圖2 高溫合金的幾種成型方法的工藝路線

高溫合金所具有的耐高溫、耐腐蝕等性能主要取決于它的化學(xué)組成和組織結(jié)構(gòu)。

高溫合金材料成分十分復(fù)雜,含有鉻、鋁等活潑元素,在氧化或熱腐蝕環(huán)境中表現(xiàn)為化學(xué)不穩(wěn)定,同時機加工制成的零件表面留下加工硬化和殘余應(yīng)力等缺陷,為材料的化學(xué)性能和力學(xué)性能帶來十分不利的影響。由于合金化程度高,高溫合金材料極易產(chǎn)生成分偏析,這種偏析對鑄造高溫合金和變形高溫合金的組織與性能都有重大影響。高溫合金的這些特點決定了它區(qū)別于普通金屬材料的加工工藝[1, 2]。

高溫合金的發(fā)展是合金理論與生產(chǎn)工藝技術(shù)不斷改善和革新的過程,通過合金強化+工藝強化來結(jié)合不斷提高合金的材料性能。合金強化包括合金固溶強化、第二相強化劑晶界強化等;工藝強化包括改善冶煉、凝固結(jié)晶、熱加工、熱處理及表面處理等環(huán)節(jié)改善合金組織結(jié)構(gòu)等。

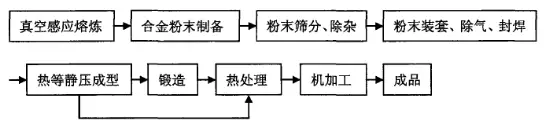

高溫合金的生產(chǎn)工藝主要包含熔煉、鑄造、熱處理三個過程。生產(chǎn)工藝對高溫合金材料力學(xué)性能的影響重大,一項新工藝的引入,往往使高溫合金的性能獲得一個飛躍,發(fā)展一批新型高溫合金,進而推動一代航空發(fā)動機和航空飛機的發(fā)展。老型號的合金也可以改善工藝達到材料性能的提高。

高溫合金材料制備技術(shù)與工藝仍處于不斷的進步和創(chuàng)新中。比如,冶煉工藝采用了真空感應(yīng)+電渣重熔+真空自豪熔煉三聯(lián)工藝,真空自耗熔煉采用了先進熔煉控制方法等;通過定向凝固柱晶合金和單晶合金工藝技術(shù)提高材料的高溫強度;采用粉末冶金方法減少合金元素的偏析和提高材料強度等。此外,氧化物彌散強化高溫合金、金屬間化合物高溫材料也在不斷發(fā)展和創(chuàng)新中。

粉末冶金氧化物彌散強化(ODS)高溫合金制備工藝

粉末冶金高溫合金是20世紀60年代發(fā)展起來的一種先進髙溫合金制備工藝,由于用極細的金屬粉末作為原材料,經(jīng)過熱固結(jié)成型及后續(xù)熱加工處理得到的合金組織均勻,晶粒細小,無宏觀偏析現(xiàn)象,而且合金的高溫強度、蠕變性能及疲勞性能優(yōu)異,因此很快成為航空發(fā)動機、核工業(yè)的耐熱部件的首選材料[3]。

氧化物彌散強化(ODS)高溫合金是一類粉末高溫合金,其突出特點是在高溫(1000一1350℃)下具有較高的強度。對于傳統(tǒng)高溫合金及粉末高溫合金來說,Y‘析出相及碳(氮)化物強化是其主要的強化手段。但在高溫下,Y’析出相及碳(氮)化物發(fā)生粗化和溶解于基體而失去強化作用。

氧化物彌散強化(ODS)高溫合金,是將細小的氧化物顆粒(一般選用Y2O3)均勻地分散于高溫合金基體中,通過阻礙位錯的運動而產(chǎn)生強化效果的一類合金。

在已經(jīng)發(fā)展的高溫合金中,多采用沉淀強化來提高材料的強度,當材料的服役溫度達到一個臨界值時,沉淀相就不可避免的發(fā)生聚集、長大及溶解從而大大降低材料的高溫強度。于是,人們通過粉末冶金的途徑在合金基體中均勻加入在高溫狀態(tài)下具有高穩(wěn)定性的細小氧化物來提髙材料的高溫強度。但是,通過傳統(tǒng)的冶煉及冶金技術(shù)不可能將這種般細小氧化物(d<50nm)均勻加入基體中,從而限制了這種氧化物彌散強化合金的發(fā)展。直到70年代初INCO公司率先發(fā)明了機械合金化(MA)新工藝,解決了ODS合金氧化物均勻分布的問題,使合金得到快速發(fā)展,其中某些合金己經(jīng)達到工業(yè)化生產(chǎn)水平。

以下將以氧化物彌散強化高溫合金為例,了解高溫合金的制備工藝[4]。

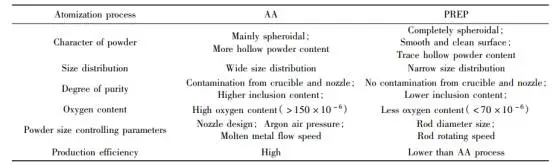

粉末的制備

高溫合金粉末的制備有三種制粉工藝:氣體霧化法、旋轉(zhuǎn)電極法、真空霧化法。而ODS高溫合金粉末的制備方法與上述制粉方法有著本質(zhì)的差異,其關(guān)鍵是將超細的氧化物質(zhì)點均勻分散于合金粉末中。常用的是以下四種方法:

(l)機械合金化(MA)法

機械合金化是用高能研磨機或球磨機實現(xiàn)固態(tài)合金化的過程,由美國INCO公司于上世紀六十年代末研發(fā),是異類物質(zhì)實現(xiàn)微混合的最有效方法。現(xiàn)在,ODS高溫合金大多數(shù)是采用MA技術(shù)將超細的氧化物顆粒均勻地分散到合金基體中。含有彌散氧化物顆粒的機械合金化粉末經(jīng)固結(jié)處理后,便可得到密實的合金材料,機械合金化是制備ODS高溫合金的關(guān)鍵技術(shù)之一。

(2)內(nèi)氧化法

內(nèi)氧化法是利用合金中含量少、并且對氧有很強親和力的合金元素與氧反應(yīng),生成氧化物質(zhì)點作為彌散相。

(3)化學(xué)共沉淀法

化學(xué)共沉淀法的原理是在所配制的溶液中加入合適的沉淀劑,并把pH控制值在適當范圍內(nèi),以制備出超細顆粒的前驅(qū)體沉淀物,再經(jīng)陳化、過濾、洗滌、干燥以及熱分解得到納米級的復(fù)合氧化物粉末。

(4)預(yù)合金霧化粉末

將預(yù)先配置好的合金在霧化過程惰性氣體的保護下進行熔化,在霧化氣體中加入氧氣,使霧化液滴在冷凝過程中氧化增氧,控制氣氛中氧的含量獲得不同的氧含量的霧化氣體,并通過霧化參數(shù)的控制獲得要求的粉末粒度[5]。

熱固結(jié)成型

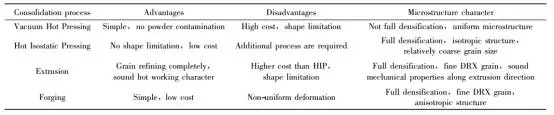

松散的高溫合金粉末只有通過固結(jié)工藝,才能得到完全致密化的材料。固結(jié)的主要方法有熱等靜壓(HIP)、熱擠壓等。

(1)熱等靜壓(Hot isostatic pressing,HIP)

熱等靜壓是一種在真空條件下利用高溫高壓手段將粉末熱固結(jié)成型的工藝。

熱等靜壓工藝的關(guān)鍵在于溫度、壓力和時間的控制,首先熱等靜壓的溫度不能過高,這樣可以避免彌散相的長大;其次,熱等靜壓的壓力選擇應(yīng)高于相對應(yīng)溫度合金材料的屈服應(yīng)力,使粉末顆粒能夠有效變形并發(fā)生冶金結(jié)合,消除材料空隙,提高合金致密度;保壓時間的選擇也很關(guān)鍵,時間太長已經(jīng)致密化的合金在高溫高壓條件下組織發(fā)生變化,時間太短則不能有效致密化。

(2)熱擠壓(hotextrusion,HE)

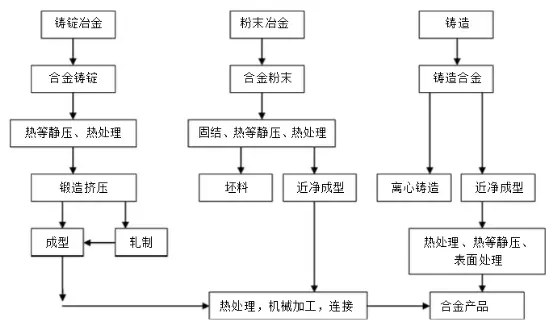

ODS高溫合金一般采用熱擠壓工藝固結(jié),可以將粉末包套直接擠壓成形,也可以將合金化粉末經(jīng)熱等靜壓密實后再進行二次擠壓成形,如圖所示。

圖3 熱擠制備ODS合金工藝過程[6]

熱擠壓過程中,大剪切力可以有效消除原始顆粒邊界,大幅度提高合金的致密度。大塑性變形過程中形成高密度位錯,增加了合金的儲能,有利于后續(xù)熱處理過程中形成較粗大的晶粒,提高合金的高溫性能。擠壓比、擠壓速率和溫度都是影響ODS合金顯微組織和力學(xué)性能的主要因素,通常,在較大的擠壓比、較低的擠壓溫度和較高的擠壓速率下熱固結(jié)成型,合金內(nèi)部可形成較高的位錯密度分布及儲能,利于合金元素的擴散及Y-Ti-0相的形成,同時,經(jīng)過熱處理能夠形成沿擠壓方向的柱狀晶組織,可以有效提高合金的高溫蠕變性能[7, 8]。

熱擠壓相對熱等靜壓固結(jié)成型,能夠產(chǎn)生更大的變形能力和密度更髙的致密體,合金的組織和性能有較大的區(qū)別。

熱機械處理

通過熱機械處理,可以進一步減少粉末冶金合金的孔隙率,提高致密度,同時可以是合金微觀組織結(jié)構(gòu)更均勻,也可以進一步使原始粉末顆粒邊界形成冶金結(jié)合。

高溫合金行業(yè)概況

全球范圍內(nèi)能夠生產(chǎn)航空航天用高溫合金的企業(yè)不超過50家,主要集中在美國、俄羅斯、英國、法國、德國、日本和中國。發(fā)達國家一般將涉及航空航天應(yīng)用領(lǐng)域的高溫合金產(chǎn)品作為戰(zhàn)略軍事物資,很少出口。

美國在高溫合金研發(fā)以及應(yīng)用方面一直處于世界領(lǐng)先地位,年產(chǎn)量約為5萬噸,其中近50%用于民用工業(yè)。美國有很多獨立的高溫合金公司,能夠生產(chǎn)航空發(fā)動機所用高溫合金的公司有通用電氣公司,普特拉—惠特尼公司,還有其他的生產(chǎn)特鋼和高溫合金的公司如漢因斯-斯泰特公司,佳能—穆斯克貢公司,因科國際公司等。這些公司都先后發(fā)展了公司自己的高溫合金牌號。

歐盟國家中英、德、法是世界上主要的高溫合金生產(chǎn)和研發(fā)代表。英國是世界上最早研究和開發(fā)高溫合金的國家之一。英國的鑄造合金技術(shù)世界領(lǐng)先,代表性的是國際鎳公司的Nimocast合金,后來該國的飛機發(fā)動機制造商羅爾斯羅伊斯控股公司又研制了定向凝固和單晶合金SRR99、SRR2000和SRR2060等,其研制的高溫合金主要用在航空發(fā)動機制造方面。

日本在鎳基單晶高溫合金、鎳基超塑性高溫合金和氧化物晶粒彌散強化高溫合金方面取得較大的成功。近年來,致力于開發(fā)新型的耐高溫合金,并成功開發(fā)出在1200℃高溫下依然能保持足夠強度的新合金。日本主要的高溫合金生產(chǎn)企業(yè)是IHIcorporation,JFE、新日鐵和神戶制鋼公司。

經(jīng)過50多年發(fā)展,我國已經(jīng)形成了比較先進,具有一定規(guī)模的生產(chǎn)基地。我們把國內(nèi)從事高溫合金的廠家分為四類:

1、特鋼生產(chǎn)廠:東北特殊鋼鐵接團撫順特殊鋼公司(簡稱撫順特鋼),寶鋼股份公司特殊鋼事業(yè)部(簡稱寶鋼特鋼)和攀鋼集團長城特殊鋼公司(簡稱攀長鋼);

2、研究單位:鋼鐵研究總院,北京航空材料研究院,中國科學(xué)院金屬研究所,東北大學(xué),北京科技大學(xué)等。

3、發(fā)動機公司精密鑄件廠:中航工業(yè)旗下各航空發(fā)動機公司的精密鑄造廠:黎明、西航、黎陽、南方、貴航等。

4、鍛件熱加工廠:西南鋁業(yè)公司,第二重型機械集團萬航模鍛廠,中航重機股份有限公司宏遠航空鍛鑄公司和安大航空鍛造公司。

目前,國內(nèi)規(guī)模較大的高溫合金生產(chǎn)企業(yè)有撫順特鋼和鋼研高納。此外,寶鋼特鋼、攀長鋼、中科院金屬所、北京航材院也具備一定的產(chǎn)能。

在航空航天產(chǎn)業(yè)中,用量最大的變型高溫合金,主要由撫順特鋼、寶鋼特鋼、攀長鋼等公司完成。特鋼企業(yè)生產(chǎn)的變型高溫合金,適用于大批量、通用性、結(jié)構(gòu)較為簡單的產(chǎn)品。鋼研高納在上市后也擴大了變形高溫合金產(chǎn)能,募投項目達產(chǎn)后也具備了相當?shù)淖冃透邷睾辖甬a(chǎn)能。

目前具備鑄造高溫合金精鑄件的廠家分為兩類,一類是鋼研高納、中科院金屬所和北京航材院三家公司;另一類是黎明、西航、南方、成發(fā)等專業(yè)發(fā)動機廠自行生產(chǎn)精鑄件。三家單位主要承接航天航空發(fā)動機廠對外委托的精鑄件業(yè)務(wù)。目前三家單位在鑄造高溫合金的材料制備、生產(chǎn)技術(shù)上均有各自特點,其中鋼研高納產(chǎn)能大于其余兩家。

參考文獻:

[1] 徐強, 張幸紅, 韓杰才, 赫曉東。先進高溫材料的研究現(xiàn)狀和展望。固體火箭技術(shù),2002, 25(3): 5 1-55.

[2] 郭建亭。高溫合金材料學(xué),2008,北京:科學(xué)出版社。

[3] 張義文上官永恒粉末冶金高溫合金的研究與發(fā)展粉末冶金工業(yè),2004,14(6):30-43。

[4] 氧化物彌散強化鐵基高溫合金的制備及強化機理研究 劉鋒 中南大學(xué) 博士學(xué)位論文 2011年。

[5] G. R. Odette, M. J. Alinger, B. D. Wirth. Recent developments in irradiation-resistant steel. Annual Review of Materials Research, 2008, 38: 471-503.

[6] M. K. Miller, D. T. Hoelzer, E. A. Kenik, et al. Stability of ferritic MA/ODS alloys at high temperatures. Intermetallics, 2005, 13(3-4): 387-392.

[7] J. S. Lee, A. Kimura, S. Ukai, et al. Effects of hydrogen on the mechanical properties of oxide dispersion strengthening steels. Journal of Nuclear Materials, 2004, 329-333(Part 2): 1122-1126.

[8] S. Ohtsuka, S. Ukai, H. Sakasegawa, et al. Nano-mesoscopic structural characterization of 9Cr-ODS martensitic steel for improving creep strength. Journal of Nuclear Materials, 2007, 367-370(Part 1): 160-165.

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414