「摘 要」 不銹鋼的抗腐蝕能力通常會在極端外部環境下有所降低。針對這個問題,可以對金屬表面進行一定的表面改性以解決其抗腐蝕能力下降的問題。為此,本文在SS316l不銹鋼材表面利用大氣等離子噴涂鋁/鈷/鉻/鐵/鎳高熵合金(HEA),并對其改性后的特性進行了研究。 將150µm的氣霧化HEA均勻沉積在金屬表面后得到涂層均勻。進一步,將涂層材料在400℃、550℃、700℃和850℃下退火2h, 其中經550℃退火后的鋼材顯微硬度有所增強,與未涂層樣品相比,顯微硬度提高了46%。電化學腐蝕試驗證明了鋼材表面氧化保護層的形成和HEA對抗腐蝕性能的有利影響,退火后的耐蝕性有所提高。 900℃熱腐蝕試驗結果表明,在三種混合物鹽的作用下,550℃退火后涂層樣品的耐蝕性比未退火的涂層樣品耐蝕性分別提高10.1%、8.49%和10.36%,比沒有涂層的樣品耐蝕性分別提高44.09%、44.25%和42.09%。最后,通過顯微結構分析對腐蝕的各個階段進行了分析,驗證了保護氧化層的存在和形成過程。 關鍵詞:等離子噴涂,高熵合金,退火,均勻涂層,耐腐蝕 *關注我們,下期敬請期待! 作者 | N. Radhika, Niveditha Noble & Adeolu Adesoji Adediran

工業應用中偶然的需求推動了對先進材料的探索,并且持續研究以開發解決工業性能相關問題的新型材料和加工技術是至關重要的。自合金的出現以來,一直是通過將兩種或多種元素結合在一起改善基材的性能1。 目前材料科學研究的趨勢表明,合金化能提供比基材更優越的特性。材料科學應用廣泛,這些為滿足需求的探索促成了高熵合金(HEA)的發展。盡管HEA具有復雜的性質,但它也提供了更好的性能。HEA是由五種或更多元素按照等原子或近等原子比例混合而成。盡管HEA形成合金的系統復雜且存在生成金屬間化合物的高可能性,但由于其高混合熵,HEA的體系仍表現出單相固溶體的特性2,3。 通過對HEA成分的定制化以最佳地滿足需求是高熵合金涂層的優勢4,5。Chiu等通過氣體霧化法制備了Al0.5CoCrFeNi2 HEA,并研究了其微觀結構和機械性能。結果表明其形成了具有球狀顆粒的FCC相,并通過EDS確認了元素組成。此外,HEA在熱處理后在高溫下具有高穩定性,并表現出高硬度6。因此,HEA可以作為增強材料,通過改善基材的特性以實現高效性能7,8。且HEA作為增強材料的應用可以擴展到表面改性和涂層。在各種基于熱的涂層工藝中,大氣等離子噴涂(APS)是一種最有應用前景的涂層工藝9-11。 Jiang等人使用APS技術以NiCrAlY作為結合層的鐵基316不銹鋼上研究了氧化鋁陶瓷涂層的機械性能和耐磨性能。通過優化噴涂功率至75 kW,孔隙率降低了1.67%12,并顯著提高了硬度和耐磨性。Yang等人研究了通過APS在不銹鋼基材上制造共晶氧化鋁-釔鋁石榴石陶瓷復合涂層,并在1200℃下進行了24小時熱處理。結果表明硬度提高了72%,并且在熱導率方面表現出顯著穩定性13。 An等人對于采用APS對1Cr18Ni9Ti不銹鋼表面附加納米和微米Al2O3涂層的力學性能和磨損性能進行了研究。與微尺寸Al2O3相比,納米尺寸Al2O3涂層樣品的硬度增加了20%,且孔隙率顯著降低。磨損分析表明,納米級Al2O3具有顯著的耐磨性,而其磨損程度明顯較小14。 Patel等人分析了在Q235鋼上開發的CrMnFeCoNi HEA涂層的微觀結構和磨損性能。涂層呈現FCC相,厚度為380µm。隨后的退火使涂層厚度增加了20µm,使其摩擦學性能得到了改善15。 在噴涂過程中可能產生殘余應力,為此需要一種方法來來克服這一問題。其中熱處理是一種有效的減少殘余應力的方法16。其中,退火過程是改變微觀結構、提高力學性能和功能性的關鍵。Girolamo等人使用ZrO2-8 wt.%Y2O3為原料在不銹鋼襯底上進行等離子噴涂17。噴涂后的基板在1315℃下退火10和50小時。在單斜相二氧化鋯中,老化過程逐漸增加13.8%,熱膨脹明顯增加18。 化工廠和核電廠中使用的鋼材通常都暴露在惡劣的環境中且受到嚴重的腐蝕。在某些情況下,那些鋼鐵承載的液體溫度可能遠高于室溫。這就需要對鋼材分別在室溫和高溫分析其腐蝕行為。為此,在鍋爐管道表面通過等離子噴涂了一種氧化鋁和碳納米管的混合物。并將其在900℃下進行50個周期,每個周期為1小時的熱腐蝕行為分析。由于在表面上形成了保護層,與未涂層樣品相比,經過噴涂的樣品的重量增加明顯較低19。 在700℃條件下,用等離子噴涂過的合金鋼在含有氫氧化鈉和氧化釩的混合物進行了50個周期,每個周期為1小時的熱腐蝕行為分析。與未涂覆的樣品相比,由于經過噴涂的樣品有著更少的孔隙和空隙,涂覆樣品的重量增加與循環次數的比值更低20。用氧化鋁涂層噴涂的鍋爐鋼在含有硫酸鈉和五氧化二釩的鹽混合物中進行了850℃下25個周期 每個周期1小時的熱腐蝕分析。結果顯示,涂層樣品在高溫下具有更好的耐腐蝕性能21。用氧化鋁和氧化鈦對鍋爐鋼進行噴涂,然后將其浸泡在含有硫酸鈉和五氧化二釩的鹽混合物中,在900℃下進行50小時以研究其熱腐蝕行為。結果表明,二氧化鈦涂層鋼的質量損失最小,顯示出其優異的熱腐蝕耐受性22。 迄今為止,已經報道的工作主要集中在等離子噴涂鋼的涂層表征上,對高熵合金(HEA)涂層的研究很少,并且幾乎沒有關于經過退火和高溫腐蝕行為研究的報道。 因此,本研究提出通過APS工藝在SS316L鋼基材上涂覆合成的AlCoCrFeNi高熵合金,然后進行退火處理,并通過對微觀結構研究和機械測試及腐蝕分析,將所得結果與未涂層和預退火樣品進行比較,來評估退火的影響。

材料選擇

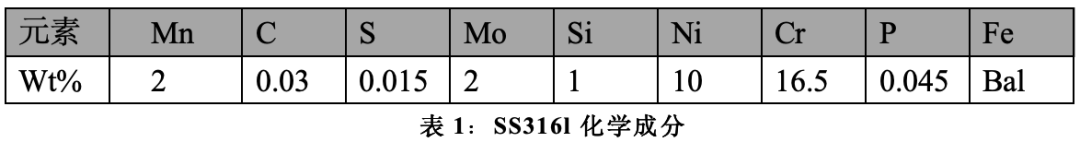

在本研究中,選擇了金屬元素Al、Co、Cr、Fe和Ni作為高熵合金(HEA)的組成元素。Ni和Co能夠提高塑性,Al、Fe和Co提供機械性能的改善,而Al、Co和Cr增強了耐腐蝕和抗氧化性能。所選元素的純度為99%,且按等原子比進行配置。HEA通過真空下的氣體霧化工藝形成。而霧化工藝能夠生成球形粉末顆粒正是該合成方法可以合成HEA的原因23,24。SS316L級鋼材由于上述應用中會隨著時間推移而發生嚴重腐蝕,因此需要控制其腐蝕效應。因此,選擇SS316L作為基材,并進行了實驗以優化和研究其特性。SS316L鋼的化學成分如表1所示。

大氣等離子噴涂

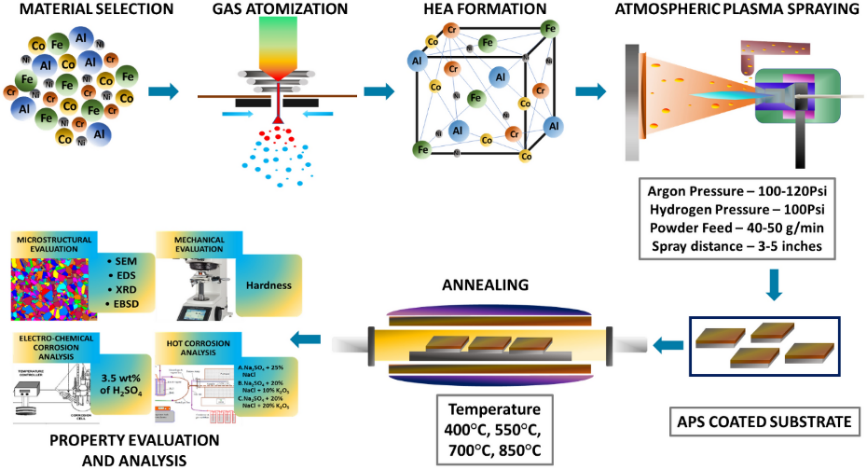

在APS工藝中,粉末被送入噴槍,當引入等離子火焰時,粉末被加熱、熔化并以高速加速,撞擊到基材表面。這些粒子噴射后迅速冷卻,在基材表面形成涂層。測試樣品通過使用線切割電火花加工(EDM)將基材切割成10×10毫米、厚度為5毫米的板材制備。基材通過噴砂去除表面缺陷,并通過預熱樣品去除水分。APS工藝在以下條件下進行:氬氣壓力100–120 psi,流量80–100 scfh,氫氣壓力100 psi,流量20–25 scfh,粉末進料速率40–50 g/min,電流490–500安培,噴涂距離保持在3–5英寸之間。 涂層樣品在400℃、550℃、700℃和850℃四種不同溫度下放置于爐中退火2小時。退火條件根據以往的研究結果進行了優化,以適應鋼材上的HEA涂層25-27。退火后的樣品進行了性能評估,并將結果與退火前的樣品進行比較。

性能評價

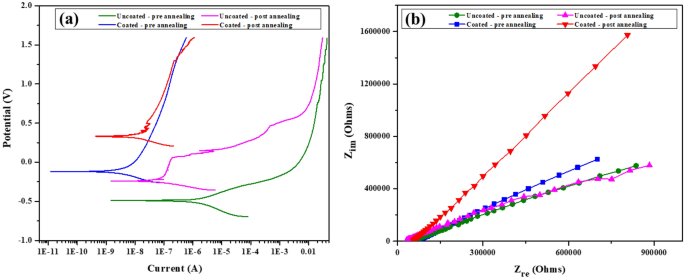

氣體霧化的AlCoCrFeNi HEA粉末的微觀結構分析通過掃描電子顯微鏡(SEM)、能量色散X射線光譜(EDS)和X射線衍射(XRD)進行。采用Gemini 300 SEM設備,使用10 kV的加速電壓,研究合成粉末的形態。通過與SEM設備集成的Zeiss EDS探測器鏡頭進行EDS分析,確認明顯的元素存在。使用Empyrean XRD設備,以Cu K-α為X射線源(波長為1.5406 Å),進行相驗證。測試樣品使用不同等級的砂紙進行軟拋光,以去除任何毛刺或雜質,并使表面平整。拋光后的樣品用于包括SEM、EDS和XRD在內的微觀結構研究。此外,采用電子背散射衍射(EBSD)和并用量子三維FEG儀分析涂層和退火樣品的晶粒形態。 采用Mitutoyo顯微硬度測試儀測量維氏顯微硬度。測試按照ASTM 384標準進行,使用100 g的載荷加載15秒鐘,進行顯微硬度測量。通過顯微硬度測試儀上的微米刻度測量15個壓痕的硬度,并取其平均值作為涂層的顯微硬度。 使用Versastat3-400電化學腐蝕測試儀進行電化學腐蝕測試,以3.5 wt%的H2SO4溶液作為電解質。將測試樣品浸入電解質中,并通過相應的動電位極化曲線(PDP)分析涂層的腐蝕行為。使用飽和甘汞電極作為參比電極,鉑電極(Pt)作為對電極,測試樣品作為工作電極。此外,研究還擴展到了熱腐蝕測試。準備了三種不同比例的鹽混合物:鹽混合物A包含75%的Na2SO4和25%NaCl,鹽混合物B包含70%的Na2SO4、20%的NaCl和10%的V2O5,鹽混合物C包含60%的Na2SO4、20%的NaCl和20%的V2O5。 根據應用需求,三組鹽混合物被應用于包括未涂層和涂層樣品在內的測試樣品(包括退火前和退火后),并在900℃的熔爐中煅燒5小時。測試樣品的涂層表面直接暴露在鹽混合物中,而未涂層表面被保護起來以分析涂層的腐蝕效果。這一過程重復10個循環,總共浸泡50小時。測量相應的重量損失,并繪制成圖表與循環次數進行比較,以分析熱腐蝕行為。腐蝕后的樣品進行微觀結構檢查,包括SEM、EDS和XRD,以分析腐蝕后引起的微觀變化。整個流程如圖1所示。

微觀結構分析

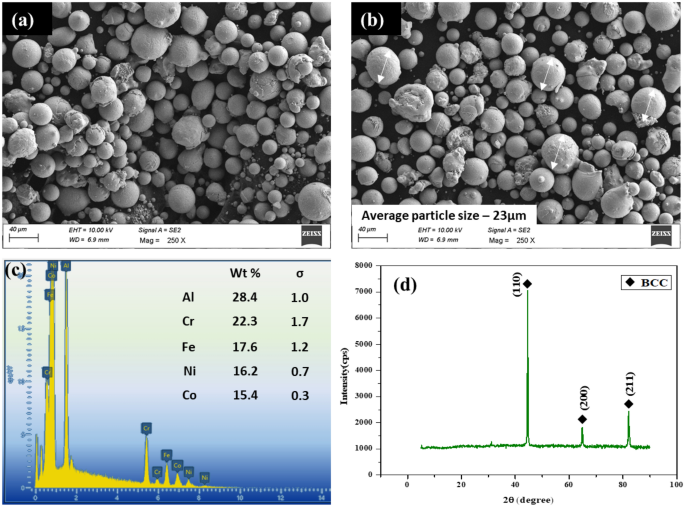

對氣霧化制備的AlCoCrFeNi HEA粉末進行了微觀結構分析。其SEM形態如圖2a和2b所示。粉末形態為緊密堆積的球形顆粒,均勻且均質。同時,觀察到較大球形顆粒上的微小準球形形成,但這些均沒有偏離預期的結果,進一步驗證了先前的發現28。通過HEA粉末的SEM圖像可以得出形成球形顆粒是氣霧化制備HEA粉末的基本原理29,30。HEA粉末顆粒的平均粒徑在20–25微米之間。 通過圖2c所示的EDS映射確認了形成HEA的各個元素及其比例關系,且證明了制備的HEA粉末中的雜質含量明顯降低,這也可能是其具有更優秀性能的原因之一。通過對包括密勒指數在內的測試,證明了HEA粉末的相結構轉變為為BCC相。并XRD驗證了單相固溶體的形成(圖2d)。 圖二:(a) 掃描電鏡圖像 (b) 粒度標記 (c) 能譜元素像分析 (d) AlCoCrFeNi 高熵金屬的X射線衍射譜圖

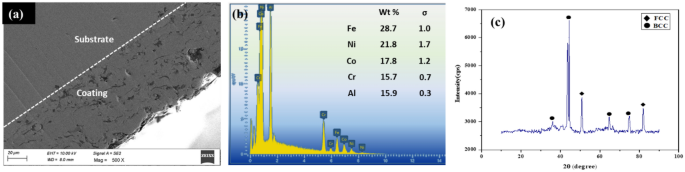

對使用AlCoCrFeNi HEA為原料通過APS方法噴涂的涂層樣品的微觀結構表征如圖3所示。通過SEM在不同放大倍率下對未噴涂的樣品表面和涂層表面的飛濺形貌進行了詳細的研究。通過觀察可得正是由于HEA為均勻的單相固溶體,使其可以均勻的分布在樣品表面。這樣的均質結構顯著增強了HEA涂層與基材之間的結合作用。這分子間的作用力得到增強從而提高了涂層的強度及附著力。且界面間的作用力的能夠顯著增強材料的各項機械性能,從而使材料應用更加廣泛。圖3a的涂層表面的SEM圖展示了涂層為具有少量孔隙的層狀結構。與晶體取向、晶粒邊界或其他結構特征相比,層狀結構是涂層微觀結構的主要結構單元。從整體上看還顯示出由于涂層過程中高熱能引起的深色和淺色噴濺斑點。這些噴濺斑點是熔融的液滴在快速升溫后凝固和分散造成的。圖3b所示的涂層表面的EDS映射進一步證實了HEA粉末能夠成為一種涂層材料。從圖3c展示的涂層表面的XRD圖中能夠得出其晶體結構轉變為以BCC為主要晶型以及FCC相為次要晶型。

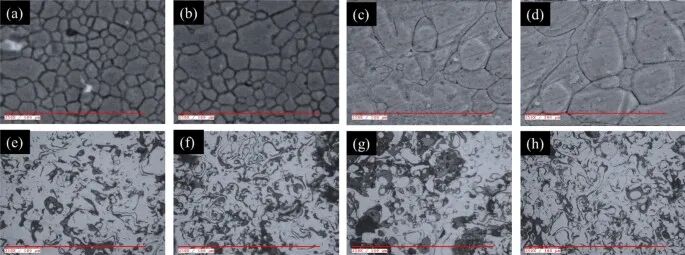

圖3:(a)涂層截面的掃描電鏡圖(b)涂層表面的能譜元素像分析圖(c)涂層的X射線衍射譜圖 圖4展示了未噴涂的基材以及經APS噴涂AlCoCrFeNi HEA涂層的基材在不同溫度退火后的光學顯微照片。其中圖4a-d展示了基材在不同退火溫度下的光學顯微照片。圖4e-h展示了經APS噴涂AlCoCrFeNi HEA涂層的基材在不同溫度退火后的光學顯微照片。其中在圖4a中可以觀察到在400℃條件下退火會產生大量的空隙,從而導致晶粒結構展現出分散的片狀結構。 在圖4b中可以看出進一步將退火溫度提高到550℃后空隙量明顯降低,晶粒結構也因此更加緊密。這表明晶粒結構的位錯減少且樣品內部應力的釋放。從圖4c中可以看出將退火溫度進一步升高超過550℃,晶粒微觀結構沒有變得更加緊密反而變得更加分散,這是由于退火溫度過高導致晶界變化劇烈,重結晶減少導致的。且從圖3d中看到當退火溫度進一步升高至850℃時,基材表面的梯度微觀結構也發生了顯著的變化。 而從圖4e可以看到經過噴涂的樣品在400℃條件下退火,并沒有顯著的晶粒生長和深色相的出現,說明涂層表面存在較多的空隙且有氧化物生成。進一步從圖4f可以看出,將退火溫度進一步提高到550℃會使材料表面的晶界更加細化,晶粒結構出現且變得更加致密且穩定。在圖4g和4h中將退火溫度進一步提升至700℃及850℃,都表現出晶粒尺寸顯著增加,涂層表面的孔隙也進一步地減少的特點。這是因為在高溫退火下內應力的得到釋放,使得暗相擴散導致的。

圖 4:未涂層樣品在 (a) 400 ℃ (b) 550 ℃ (c) 700 ℃ (d) 850 ℃ 退火的光學微結構,涂層樣品在 (e) 400 ℃ (f) 550 ℃ (g) 700 ℃ (h) 850 ℃ 退火的光學微結構。

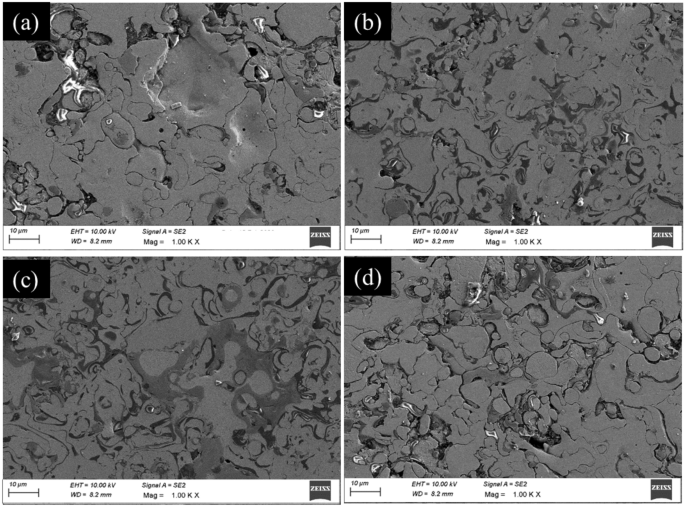

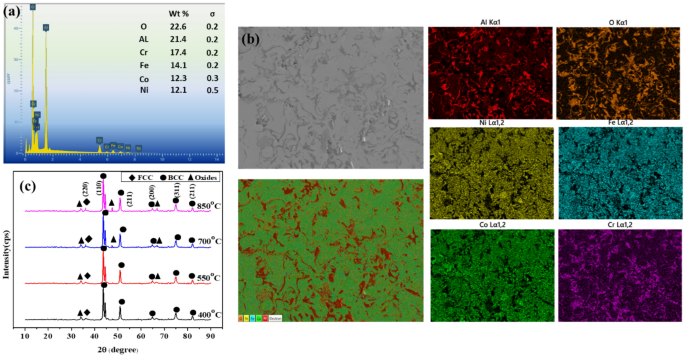

圖5展示了經APS噴涂AlCoCrFeNi HEA涂層的基材在不同溫度退火后SEM微觀結構照片。其中從圖5a中可以看出在400℃條件下,涂層表面顯示出明顯的不規則的晶粒結構且存在大量空隙。因此,表面上的明相和暗相表現出一種不連續分布的特點。當退火溫度升高到550℃時,由于層間析出相的形成,暗相的面積明顯增加,這使得晶界更加細化(圖5b)。樣品的再結晶溫度也隨之提高。當退火溫度進一步升高至700℃,涂層樣品中的晶粒邊界顯著增加并變得更加延伸(圖5c)。晶粒尺寸也明顯增大,且可以看到帶有微孔的未熔合氧化物的存在。最后在圖5d中展示出將退火溫度提升至850℃時,表面的氣孔明顯減少,且在涂層樣品在表面上形成了巨大的空洞晶粒結構。 圖6a和6b展示了經550℃退火的涂層樣品的EDS和元素映射圖。通過元素映射和EDS可以確認所有組成的元素都經歷了退火過程。從不同退火溫度的XRD(圖6c)中可以看出,在不同的溫度下退火,涂層表面的相結構都沒有發生改變,都是BCC為主要晶體結構,FCC為次要晶格結構。說明HEA涂層的氧化層隨溫度升高變化不大,氧化速率緩慢,具有極高的抗氧化性。

圖 5:(a)400°C(b)550°C(c)700°C(d)850°C 下退火的涂層樣品的SEM微觀結構。 圖6: (a) EDS (b) 550°C 退火涂層樣品的元素映射 (c) 涂層和退火樣品的 XRD。

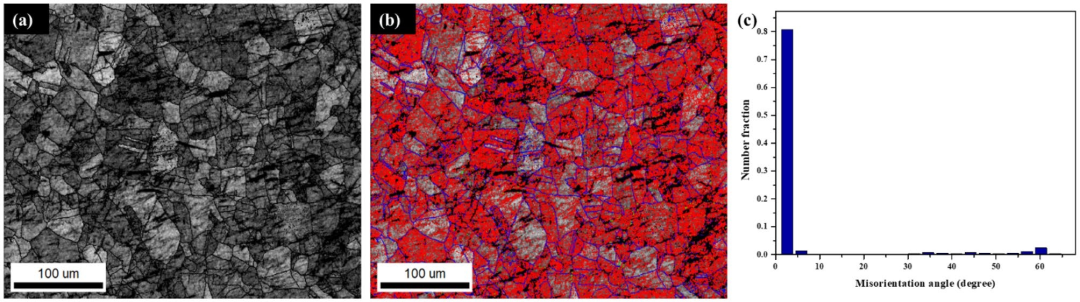

圖7:(a) EBSD 晶粒映射 (b) 晶粒角度邊界 (c) 晶粒角度邊界分布。

圖7a展示了在550℃退火的涂層樣品的晶粒結構。從圖中可以看出在退火過程中晶粒更加細化。其平均晶粒尺寸約為15微米。圖7b和7c展示了晶粒角界面和晶粒界分布。從中可以觀察到低角度晶粒界的比例比高角度晶粒界大約高出80%。這樣的晶界使得涂層的強度和特性都得到改善。因此得出,正是由于HEA粒子在材料表面的沉積才導致了在退火過程中材料表面的位錯與晶粒生長31-33。

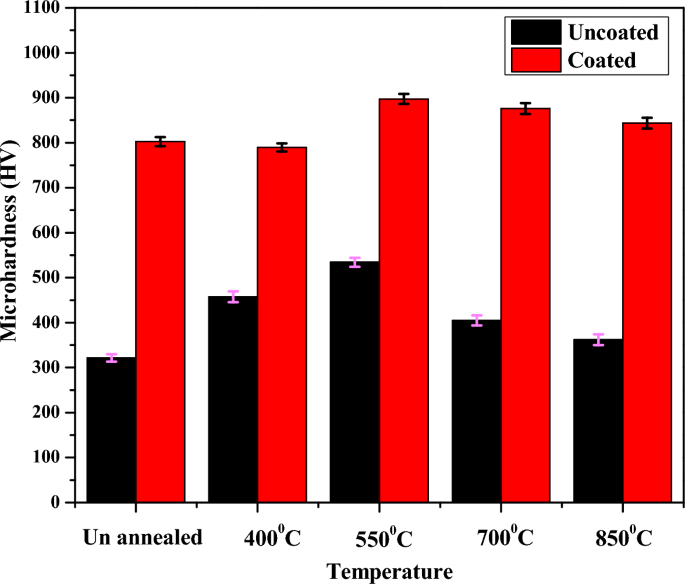

顯微硬度評價

未涂層樣品和經APS涂層樣品的維式顯微硬度如圖8所示。涂層樣品的平均顯微硬度為794 HV。在較低溫度(400℃、550℃)下退火的樣品的硬度會有所提升,而在較高溫度(700℃、850℃)下退火,材料的硬度卻有所降低。這表明在低溫退火下APS涂層樣品具有出色的軟化抗性。在550℃條件下退火有涂層的樣品比未涂層的樣品顯微硬度提高了46%。而在高溫條件下退火樣品顯微硬度出現降低是由于鋼基底上存在的σ相會引起材料軟化。 通常認為樣品及涂層中的BCC相有助于阻礙位錯的發生,從而會提高硬度。然而在高溫退火下,在涂層中本身處于次要的FCC相出現擴張,從而導致顯微硬度的降低34,35。通過XRD分析經550℃退火的樣品BCC相的占比來證明這一點36。且在高溫下的顯微硬度降低還要歸因于晶粒的生長和晶粒的粗化。這會導致晶粒的生長和相移,從而使材料的顯微硬度降低37,38。因此,下面的測試會使用顯微硬度最高的在550℃下退火的材料進行。

圖8.顯微硬度圖。 圖 9. (a) PDP 曲線 (b) 涂層和退火樣品的奈奎斯特圖。

-未完待續,下篇敬請期待- #參考文獻(滑動查看):

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414