奧氏體不銹鋼中δ?鐵素體的變化規律

2025-08-26 15:30:56

作者:理化檢驗物理分冊 來源:理化檢驗物理分冊

分享至:

不銹鋼通常是指Cr含量大于12%的鐵基合金。隨著鋼中Cr含量的增加,鋼的耐蝕性會逐漸提高,尤其當鋼中Cr含量大于12% 時,鋼板由不耐腐蝕變成耐腐蝕。若在Fe-Cr合金中加入大于7%的Ni或其他元素,如C、Mn、N等能夠形成奧氏體的元素,則鐵-鉻合金會形成穩定的奧氏體結構,若加入的奧氏體形成元素不夠多,則鐵-鉻合金會形成δ+γ兩相結構。因此,鋼中形成鐵素體或奧氏體等的合金元素的含量決定了不銹鋼的顯微組織結構。

根據合金元素所形成不銹鋼顯微組織的區別,將其分為兩大類:一類是形成奧氏體組織的元素(如Ni、Mn、N等);一類是形成鐵素體組織的元素(如Cr、Mo、Si等)。奧氏體和鐵素體的含量由這兩類合金元素的相互作用決定。對于316H不銹鋼,由于鋼中添加了2.5%~3.0%的Mo來提高其抗高溫應力腐蝕性能,相比其他奧氏體不銹鋼而言會更容易形成鐵素體,而且對于厚板,在鋼液凝固過程中由于冷速的差異會造成Cr和Mo元素的嚴重偏析,更有利于高溫δ-鐵素體的形成。

研究316H奧氏體不銹鋼中δ-鐵素體的變化規律,對提升材料性能、優化熱處理工藝、降低生產成本及拓寬應用領域均具有重要現實意義。通過精準調控δ-鐵素體的含量與分布,可平衡材料強度與韌性,并提升耐腐蝕性能;優化固溶處理及冷卻速率等工藝參數,能高效調控鐵素體析出與溶解,減少重復處理步驟。因此,本文利用熱力學軟件Thermo-Calc、高溫激光共聚焦顯微鏡(CLSM)、Ultra55場發射掃描電鏡以及FEI Tecnai F20場發射透射電鏡來研究316H不銹鋼中鐵素體的形成機理和凝固模式,探究鐵素體含量隨冷速的變化規律及其影響因素。該研究可指導核電、化工等領域設備用材設計,滿足嚴苛工況需求;同時,深化對奧氏體不銹鋼組織演變機制的理解,為材料開發提供理論支撐。

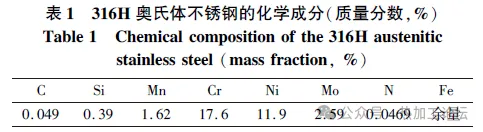

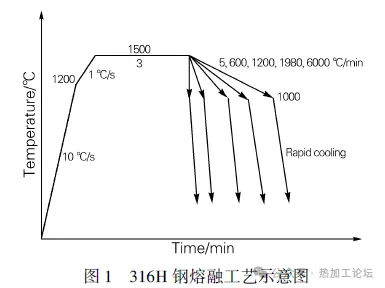

試驗所用316H奧氏體不銹鋼的主要成分如表1所示。利用熱力學計算軟件Thermo-Calc計算316H鋼的平衡態相圖,確定液相線溫度、高溫δ-鐵素體產生的溫度區間及單相奧氏體溫度區間。利用高溫激光共聚焦顯微鏡(CLSM)對不同冷速下冷卻過程中316H鋼的顯微組織進行原位動態觀察。高溫激光共聚焦熔融試驗工藝如圖1所示。

不同冷速冷卻后得到鑄態316H鋼,利用60%硝酸水溶液對其進行電解腐蝕,控制直流電壓2V,電解腐蝕時間4s,之后利用OLYMPUS光學顯微鏡觀察不同冷速鑄態316H鋼的微觀組織,利用Ultra55場發射掃描電鏡的EBSD功能確定鑄態試樣的相及結構。

針對冷速5℃/min所得鑄態試樣,分別進行直接熱處理及冷變形+熱處理試驗。熱處理在RDK-10-12管式電阻爐中進行,試樣隨爐升溫,并通氬氣保護以防氧化,熱處理工藝為1050℃保溫15min水冷。冷變形工藝為常溫25℃軋制。對處理后的試樣進行顯微組織觀察及分析。

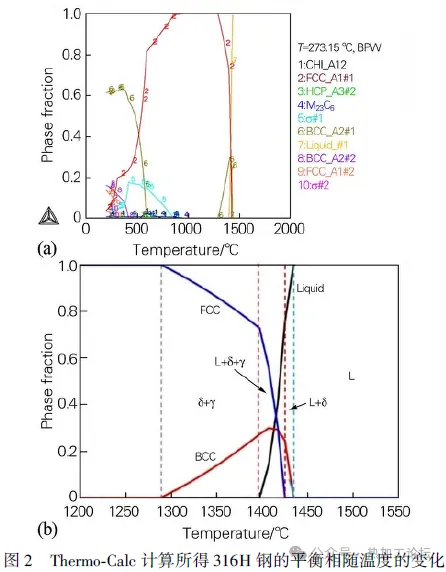

316H奧氏體不銹鋼的平衡相隨溫度的變化如圖2所示。由圖2(a) 可知,δ-鐵素體轉變開始溫度為1430℃,隨著溫度的降低,δ-鐵素體相含量先增加后降低,最高占比(質量分數)約30%,1290℃時δ-鐵素體轉變完全。實際生產中難以達到熱力學平衡條件,δ-鐵素體在高溫段形成后,并不能完全消失,會遺留在組織中。由圖2(b)可知,973~1288℃溫度區間為單相奧氏體區。通常選擇在此區間保溫一段時間,目的是盡量消除高溫段形成的δ-鐵素體,減少δ-鐵素體的含量。由圖2(a)低溫段可以看出,在熱力學平衡的條件下,在低溫段也有一部分鐵素體形成,從584℃開始,其含量隨溫度的降低逐漸增加,最高占比60%。

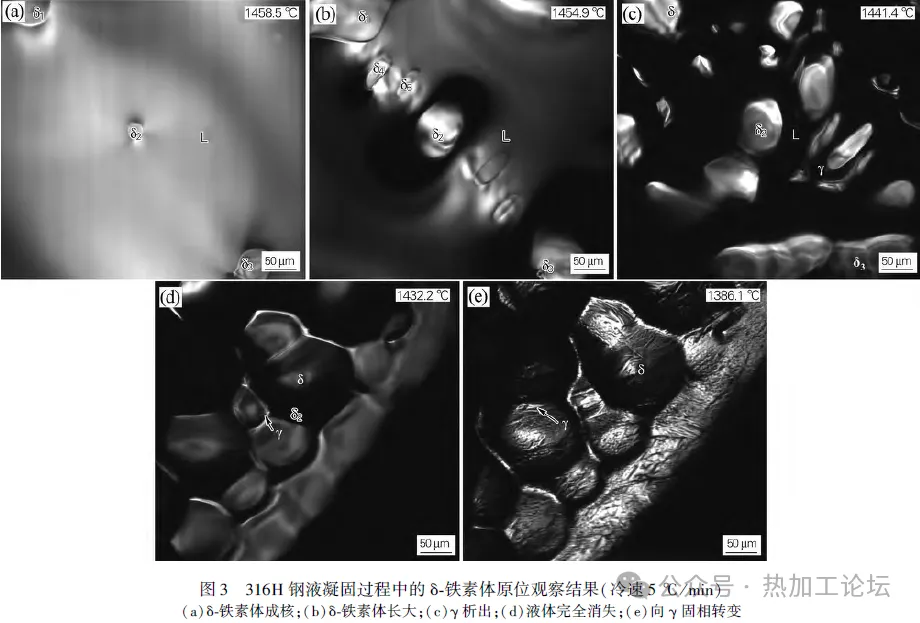

冷速為5℃/min時,316H奧氏體不銹鋼的原位動態觀察結果如圖3所示。當溫度降到1458.5℃時,少量δ-鐵素體首先從液相中形核(見圖3(a));溫度繼續降低到1454.9℃,初始形核的δ-鐵素體逐漸長大,形核數量也逐漸增多(見圖3(b));隨著凝固過程的進行,大約在1441.4℃附近,液相與δ-鐵素體相界面處發生包晶反應(L+δ→γ)生成奧氏體,該包晶反應過程伴隨有明顯的體積收縮(見圖3(c));液相在1432.2℃ 消失,316H鋼的凝固過程完成( 見圖3(d));之后,在1386.1℃ 左右,δ-鐵素體通過固態相變的方式轉變為γ 相,該過程伴有明顯的體積收縮,即在δ-鐵素體表面呈褶皺狀(見圖3(e))。由此可見,當316H鋼液以5℃/min冷卻速度凝固時,原位觀察到316H鋼液的凝固模式屬于鐵素體-奧氏體(FA)模式。

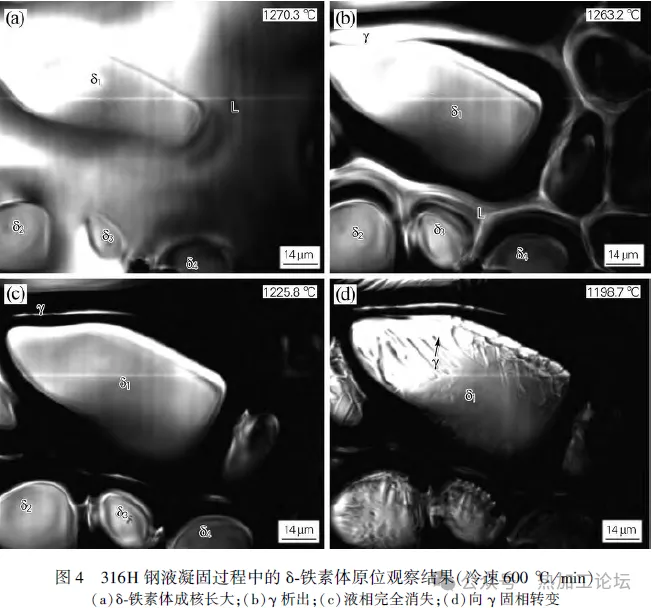

冷速為600℃/min時,316H奧氏體不銹鋼的原位動態觀察結果如圖4所示。當溫度降低到1270.3℃,初始δ-鐵素體逐漸長大,形核數量也逐漸增多(見圖4(a));隨著凝固的進行,大約在1263.2℃附近,在液相與δ-鐵素體相界發生包晶反應(L+δ→γ)生成γ相,該包晶反應過程伴隨有明顯的體積收縮( 見圖4(b));液相在1225.8℃消失,316H鋼液的凝固過程完成(見圖4(c));在1198.7℃左右,δ-鐵素體相開始通過固態相變的方式轉變為γ 相,該過程伴有明顯的體積收縮(見圖4(d))。由此可見,當316H鋼液以冷速600℃/min凝固時,與冷速5℃/min的凝固模式相同,均為FA模式。

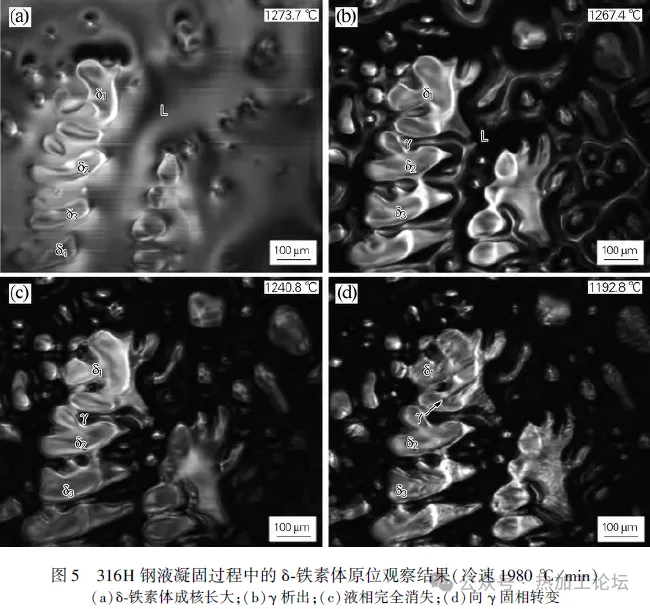

冷速為1980℃/min時,316H奧氏體不銹鋼的原位動態觀察結果如圖5所示。當溫度降到δ-鐵素體溫度時,少量δ-鐵素體首先從液相中形核;溫度繼續降低到1273.7℃,初始δ-鐵素體逐漸長大,形核數量也逐漸增多(見圖5(a));隨著凝固的進行,大約在1267.4℃附近,在液相與δ?鐵素體相界發生包晶反應(L+δ→γ)生成γ 相,該包晶反應過程伴隨有明顯的體積收縮(見圖5(b));液相在1240.8℃ 消失,316H鋼的凝固過程完成((見圖5(c)));隨著降溫過程的持續進行,δ-鐵素體相開始通過固態相變的方式轉變為γ相,該過程伴有明顯的體積收縮(見圖5(d))。可見,當316H鋼液以冷速1980℃/min凝固時,凝固模式屬于FA模式,先析出的δ-鐵素體與600和5℃/min 時相比較細小,這是由于冷卻速度加快,先形核析出的δ-鐵素體在較快的冷速下來不及長大導致。

冷速為6000℃/min時,316H奧氏體不銹鋼的原位動態觀察結果如圖6所示。當溫度降到1345.4℃時,少量δ-鐵素體相首先從液相中形核(見圖6(a));溫度繼續降低到1222.5℃,初始δ-鐵素體逐漸長大,形核數量也逐漸增多(見圖6(b));隨著凝固的進行,在1161.1℃附近,在液相與δ-鐵素體相界發生包晶反應(L+δ→γ)生成γ相,該包晶反應過程伴隨有明顯的體積收縮(見圖6(c));之后,隨著凝固過程的持續進行,δ-鐵素體相開始通過固態相變的方式轉變為γ相,該過程伴有明顯的體積收縮,即在δ-鐵素體表面形成了褶皺狀(見圖6(d))。可見,當316H鋼液以冷速6000℃/min凝固時,其凝固模式與冷速為1980、600和5℃/min時相同,屬于FA模式。但由于冷速較快,檢測到的溫度與實際凝固態鋼的溫度有一定的溫差,因此,顯示的δ?鐵素體形核及其固態相變為奧氏體的溫度都具有一定的誤差。6000℃/min冷速屬于亞快速凝固范圍,與薄帶連鑄的冷速相當,因此,其形成的組織較冷速為1980、600和5℃/min時更加細小,這是由于先形核的δ-鐵素體保留了剛形核的狀態沒有長大。因此,先析出的δ-鐵素體被大量保留到室溫組織中。

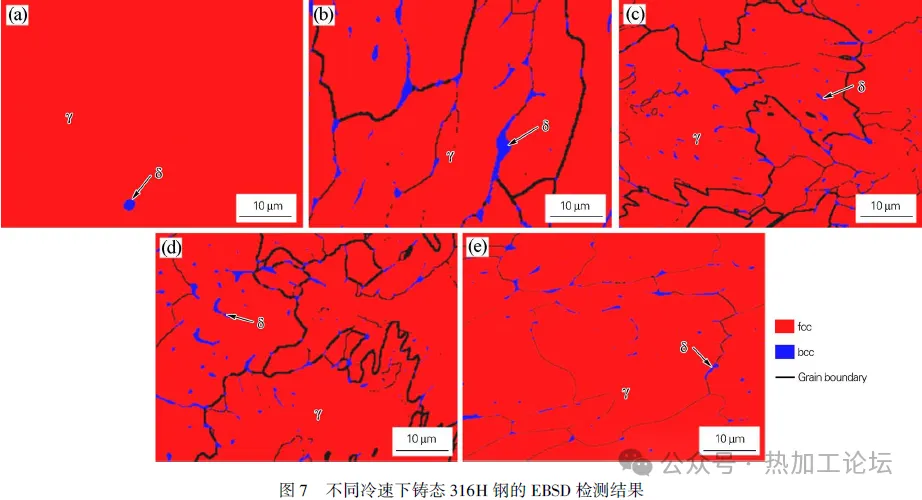

圖7為不同冷速下鑄態316H鋼的EBSD檢測結果。由EBSD檢測結果可知,鑄態316H鋼組織中存在兩種結構,分別為紅色的FCC結構和藍色的BCC結構,黑色為奧氏體晶界。冷速5℃/min試樣的奧氏體晶粒尺寸很大,在視野內沒有完整的單個奧氏體晶粒。

隨著冷卻速度的增加,不論是奧氏體還是δ-鐵素體都變得越來越細小,這是由于冷速越大,δ-鐵素體和奧氏體在初始狀態下形成的大量晶核越來不及長大,組織則越細小。

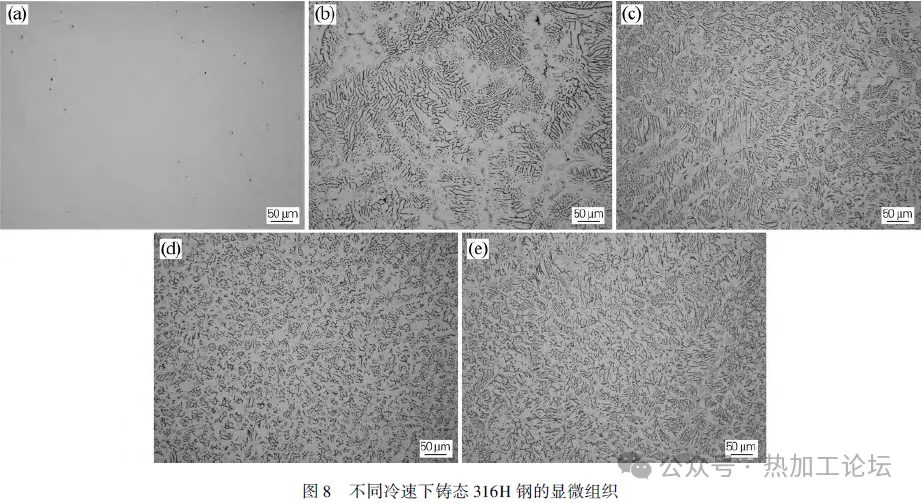

圖8為不同冷速下鑄態316H鋼的截面顯微組織,其中5℃/min試樣中鐵素體呈黑色點狀,冷速增加后,316H鋼以枝晶方式生長,殘留鐵素體存在于枝晶干上,白色底部為奧氏體基體。隨著冷卻速度的增加,δ-鐵素體增加且彌散分布。這主要是因為隨著冷卻速度的增加,先析出δ-鐵素體向奧氏體轉變的時間減少,從而δ-鐵素體向奧氏體轉變比例降低所致。

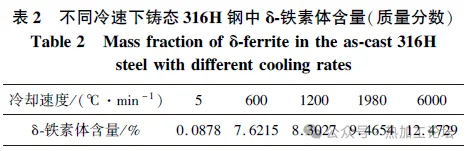

對不同冷速下鑄態316H鋼中δ?鐵素體含量進行統計,結果如表2所示。由表2可以看出,冷速由5℃/min增加到600℃/min時,δ-鐵素體含量急劇增加,之后再增加冷速,δ-鐵素體含量上升不再明顯。隨冷卻速度增加,δ-鐵素體含量上升是由該成分316H鋼的凝固模式決定的(見圖2(b))。由圖2(b)可以看出,316H鋼液在平衡狀態下隨著溫度的降低,首先形成液相+δ-鐵素體兩相區,之后經歷液相+δ-鐵素體+奧氏體的三相區,液相完全消失后,會經歷一個δ-鐵素體與奧氏體共存的固態兩相區,在此溫度區間,δ-鐵素體逐漸轉變為奧氏體,直到1290℃左右完全消失(L→L+δ→L+δ+γ→δ+γ)。因此,在較慢的冷速(5℃/min) 下,其冷速接近平衡狀態,即使高溫形成一部分δ-鐵素體在溫度降低的過程中,也會大部分轉變為奧氏體,所以5℃/min試樣中δ-鐵素體含量最低。

隨著冷速的增加,在高溫段首先形成的δ-鐵素體,在溫度降低的過程中沒有足夠的時間轉變為奧氏體,先析出的δ-鐵素體就會越多地被保留到室溫組織中。

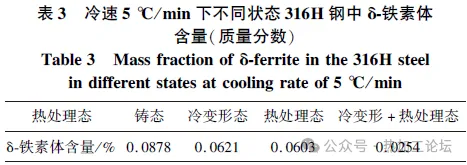

圖9為冷速5℃/min下,鑄態、冷變形、熱處理、冷變形+熱處理態316H鋼的顯微組織。由圖9(a)可見,鑄態試樣奧氏體基體較粗大,視野內沒有完整的單個奧氏體晶粒,δ-鐵素體以點狀分布于奧氏體基體上,在500倍下統計δ-鐵素體含量為0.0878%,遠低于企業要求的1%。鑄態試樣經冷變形后,組織中存在許多變形帶,鐵素體沿變形帶分布(見圖9(b)),鐵素體含量略有降低(見表3)。經1050℃×15min熱處理后,鑄態奧氏體晶粒進一步長大,鐵素體變得更加細小(見圖9(c)),且鐵素體含量較鑄態試樣有所降低。

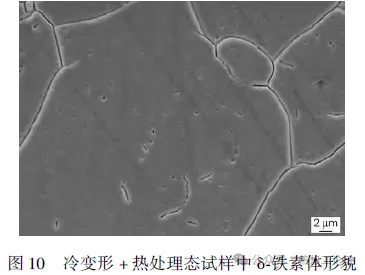

經冷變形+熱處理后,奧氏體晶粒變為細小的等軸晶,鐵素體含量明顯降低,說明冷變形及適當的熱處理工藝可促進δ-鐵素體的溶解。對比圖9(c,d)發現,冷變形+熱處理試樣中鐵素體含量相對直接熱處理試樣的明顯降低,這是由于冷變形會使試樣中原有的連續大塊狀δ-鐵素體變為細小的點狀(見圖10),在熱處理過程中,細小點狀δ-鐵素體更易于溶解于奧氏體基體中。同時,鋼在變形時會儲存一部分能量,如彈性應變能、畸變能等,儲存能的存在使經過冷變形的材料自由能升高,材料在熱力學層面處于亞穩狀態,在1050℃熱處理時,原子的振動及擴散能力很強,經過變形的材料會由亞穩狀態向穩定狀態轉變,使材料在熱處理時經歷回復、再結晶和晶粒長大的過程,從而引起材料組織及性能發生改變。另外,材料經過變形后會在晶粒內部產生許多位錯,且晶粒變得細小均勻,在熱處理時,位錯逐漸恢復消失,小的奧氏體晶粒通過吸收δ-鐵素體中的元素來實現晶界的遷移、晶粒的長大。

1)316H鋼中的高溫δ-鐵素體起源于凝固過程,由于凝固過程中元素再分配,Cr和Mo容易富集于枝晶或晶界處,形成Cr、Mo元素的富集區,從而造成δ-鐵素體的形核和長大。其凝固模式為FA模式(L→L+δ→L+δ+γ→δ+γ)。

2) 隨冷卻速度增大,316H鋼中δ-鐵素體含量增加,且組織細小、彌散分布。

3) 冷變形和熱處理相結合,可大幅促進316H鋼中δ-鐵素體的溶解。冷速5℃/min下所得316H鋼,經冷變形+1050℃ ×15min熱處理后,δ-鐵素體含量可控制在0.0254%。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。