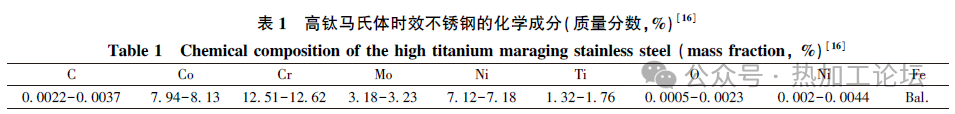

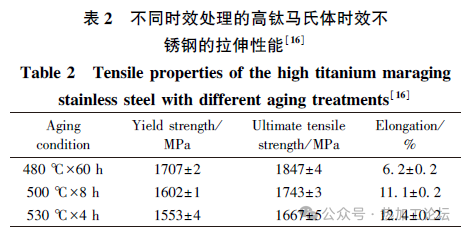

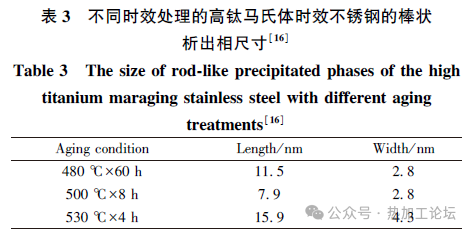

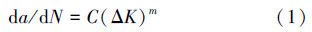

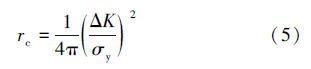

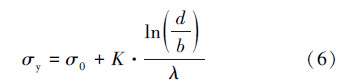

1 試驗材料及方法 選擇高鈦馬氏體時效不銹鋼為研究對象,其化學成分如表1所示。首先利用電火花線切割技術從大圓棒上切取小塊,然后對小塊進行固溶處理,處理溫度為1050℃,時間為1h,冷卻方法為空冷。在固溶處理之后,對小塊進行時效處理,時效溫度分別為480、500和530℃,相應的時效時間分別為60、8和4h,冷卻方式為空冷。根據時效溫度的不同,將經上述制度熱處理后的樣品分別命名為480℃ 時效、500℃時效和530℃時效。上述不同熱處理狀態高鈦馬氏體時效不銹鋼的拉伸性能如表2所示。對不同時效處理試樣進行研磨,然后進行凹坑及離子減薄以制備透射電鏡樣品,最后利用Talos F200X場發射透射電鏡(TEM)對微觀組織進行表征。 裂紋擴展實驗在Instron 8801型液壓試驗機上進行,試樣為單邊缺口三點彎曲試樣,尺寸如圖1所示,試樣的尺寸依照GB/T 6398—2017《金屬材料疲勞試驗疲勞裂紋擴展方法》來進行設計。采用逐級降力法來預制疲勞裂紋,初始實驗力選取6~7kN,正弦波加載,實驗頻率為10Hz,應力比為0.1,相鄰級別載荷下降率不高于20%。在預制完疲勞裂紋之后,選擇最后一級預制裂紋的載荷進行疲勞裂紋擴展實驗,到試樣斷裂。在完成疲勞裂紋擴展速率測試后,采用電火花線切割技術切取斷口表征試樣,然后對試樣進行超聲清洗,最后在JSM-6510或Sigma 500場發射掃描電鏡(SEM)下對疲勞裂紋擴展形貌進行觀察。 2 試驗結果與討論 2.1 微觀組織 圖2給出了不同時效處理樣品的顯微組織。從圖2中可以看出,480℃時效樣品的基體中存在密集分布的顆粒狀析出相和棒狀析出相(圖2a),而根據前人的研究可以判定析出相為Ni3Ti。500℃時效樣品的析出相形貌如圖2(b)所示,其基體內同樣存在著大量且密集分布的析出相。從圖2(c)可以看出,530℃時效樣品內部棒狀析出相的數量開始逐漸增多,顆粒狀析出相開始逐漸減少,析出相的分布也開始變得稀疏。480℃時效、500℃時效和530℃時效樣品內棒狀析出相的平均長度分別約為11.5、7.9和15.9nm,平均寬度分別約為2.8、2.8和4.3nm(見表3)。綜上,對比不同溫度時效處理樣品的微觀組織可以發現,隨著時效溫度的升高,析出相的尺寸逐漸增大,分布逐漸變得稀疏。 2.2 疲勞裂紋擴展行為 疲勞裂紋擴展速率曲線可分為3個區域:近門檻區、穩態擴展區和高速擴展區。不同時效處理高鈦馬氏體時效不銹鋼的疲勞裂紋穩態擴展區如圖3(a)所示。從圖3(a)可以看出,530℃ 時效樣品的裂紋擴展速率要低于500℃時效和480℃時效樣品,500℃時效和480℃時效樣品的疲勞裂紋擴展速率曲線相互交叉,在ΔK較大時,500℃時效樣品的疲勞裂紋擴展速率要低于480℃時效樣品。 1961年,Paris根據大量實驗數據提出了穩態擴展區da/dN與ΔK之間的經驗公式,即Paris公式: 式中:C和m均為描述疲勞裂紋擴展性能的材料常數,分別被稱為Paris 系數和指數。Paris公式可以很好地描述材料疲勞裂紋穩態擴展階段的一般規律,通過積分能夠計算出疲勞裂紋擴展壽命。圖3(b)和3(c)分別給出了時效溫度對C和m的影響規律,從圖中可以看出隨時效溫度升高C值逐漸增大,m值則逐漸減小。根據Paris公式,530℃時效、500℃時效和480℃時效樣品的疲勞裂紋擴展速率曲線可分別表示為: 不同時效處理的高鈦馬氏體時效不銹鋼的疲勞裂紋擴展壽命( ΔK由14MPa·m0.5增大至25MPa·m0.5)與屈服強度之間的關系如圖3(d) 所示。從圖3(d)可以看出,疲勞裂紋擴展壽命呈現出隨屈服強度增加而降低的趨勢。 圖4給出了不同時效處理的高鈦馬氏體時效不銹鋼在ΔK為15MPa·m0.5 處的斷口形貌。對480℃時效樣品而言,其斷口表面主要包括了河流花樣和解理面(圖4a);以上說明,對480℃時效樣品來說,其疲勞裂紋擴展主要有兩種機理:鈍化-復銳和微區解理。500℃時效樣品在ΔK為15MPa·m0.5 處的疲勞裂紋擴展斷口形貌如圖4(b)所示,從圖中可以看出其斷口表面同樣主要由河流花樣和解理面組成,只是單個解理面的尺寸會相對較小。而對530℃時效樣品來說,其斷口表面則全部由河流花樣組成,并沒有發現解理面(圖4c)。當材料的疲勞裂紋以微區解理的方式擴展時,其疲勞裂紋擴展速率會大幅提高。因此,具有相對較大解理面的480℃時效樣品在ΔK為15MPa·m0.5時的疲勞裂紋擴展速率會相對較快。 圖5給出了不同時效處理的高鈦馬氏體時效不銹鋼在ΔK為25MPa·m0.5 處的斷口形貌。從圖4(a)和5(a) 可以看出,隨著裂紋擴展(ΔK的增大),480℃時效樣品斷口表面的河流花樣逐漸消失,解理面尺寸逐漸增大。而對500℃時效樣品而言,其斷口表面還是由河流花樣和解理面組成(圖5b),而解理面的尺寸同樣是隨ΔK的增大而增大(圖4b和5b)。530℃時效樣品的疲勞裂紋擴展形貌如圖5(c)所示,可以看出,ΔK從15MPa·m0.5增大到25 MPa·m0.5后,530℃時效樣品的斷口形貌并沒有發生變化,還是由河流花樣組成,且沒有發現解理面。 2.3 疲勞裂紋擴展機制 疲勞裂紋在擴展時,裂紋尖端存在著一個塑性區,在外加應力強度因子范圍為ΔK時,裂紋尖端的循環加載塑性區尺寸rc可以用式(5)進行計算: 式中:σy為屈服強度。從式(5)可以看出,材料屈服強度相對較低時,其裂紋尖端的循環加載塑性區尺寸會相對較大。塑性區尺寸越大越容易緩解裂紋尖端的應力集中,進而在一定程度上延緩裂紋擴展;此外,塑性區尺寸越大也越容易發生塑性誘發裂紋閉合效應,進而也能在一定程度上抑制疲勞裂紋擴展。 由此可以判斷,較高溫度時效處理高鈦馬氏體時效不銹鋼疲勞裂紋擴展速率相對較慢的一個主要原因是其具有較低的屈服強度和較大的裂紋尖端的循環加載塑性區尺寸(圖6)。 除宏觀屈服強度之外,高鈦馬氏體時效不銹鋼內的析出相分布也會影響疲勞裂紋擴展。在疲勞裂紋擴展的過程中,裂紋尖端會向前發射位錯。對較低溫度時效處理的高鈦馬氏體時效不銹鋼而言,其基體內部存在著密集分布的析出相;在這種情況下,裂紋尖端發射的位錯會在析出相附近塞積、纏結,進而形成大量微孔(圖6a)。微孔形成后,其會通過發射位錯來進行長大,進而與其周圍的微孔相連接。而密集分布的析出相,會抑制微孔向外發射位錯,進而抑制微孔的長大與連接。在此情況下,較低溫度時效處理的高鈦馬氏體時效不銹鋼內部就會形成許多尺寸很小的孔洞;當孔洞數量增長到一定程度時,由于應力集中程度加劇,裂紋尖端就會通過解理斷裂的方式與微孔洞相連接而發生擴展,進而在斷口表面形成大的解理面。而對較高溫度時效處理的高鈦馬氏體時效不銹鋼而言,其基體內部析出相尺寸相對較大、析出相分布相對稀疏;在此情況下,裂紋尖端所發射的位錯在遇到析出相的阻礙時,一部分位錯會繞過析出相,這會降低位錯纏結的可能性,此時形成微孔的數量會相對較少(圖6b) 。另外,由于析出相分布相對稀疏,微孔形成后可以通過發射位錯來進行長大,并與其周圍的微孔相連接而形成尺寸較大的孔洞(圖6b)。當孔洞尺寸增大到一定程度時,裂紋尖端還是會通過解理斷裂的方式與孔洞相連接而發生擴展,只不過此時解理區域的面積會小很多,以致于在斷口表面很難發現解理平面的出現。由上可知,較高溫度時效處理高鈦馬氏體時效不銹鋼疲勞裂紋擴展速率相對較慢的另一個主要原因是其析出相分布較稀疏,裂紋尖端附近萌生的微孔可以先長大、聚合,然后再與裂紋尖端相連接而發生擴展;這能抑制疲勞裂紋以微區解理的方式擴展,進而降低疲勞裂紋擴展速率。 綜上所述,影響高鈦馬氏體時效不銹鋼疲勞裂紋擴展速率的主要因素是屈服強度和析出相分布,降低屈服強度和析出相分布密度可以降低疲勞裂紋擴展速率。高鈦馬氏體時效不銹鋼的屈服強度與析出相特征參數之間存在式(6)所示關系: 式中:σy和σ0分別為時效材料和未時效材料的屈服強度;K為材料常數;d和λ分別為析出相的等效球直徑和間距;b為柏氏矢量。對馬氏體時效鋼而言,其基體內的析出相尺寸和間距是同時增大的。而從式(6)可以看出,相比于析出相尺寸,析出相的間距,即析出相的分布對高鈦馬氏體時效不銹鋼屈服強度的影響更大。當析出相分布變得稀疏時,高鈦馬氏體時效不銹鋼的屈服強度就會降低。因此,基于以上分析,可以將影響高鈦馬氏體時效不銹鋼疲勞裂紋擴展速率的因素歸結為析出相分布,降低析出相分布密度能減緩高鈦馬氏體時效不銹鋼的疲勞裂紋擴展。 3 結論 1) 不同時效處理的高鈦馬氏體時效不銹鋼的疲勞裂紋擴展壽命呈現出隨屈服強度增加而降低的趨勢;高強度樣品的疲勞裂紋擴展斷口表面由河流花樣和解理面組成,而低強度樣品的斷口表面則全部由河流花樣組成; 2) 影響高鈦馬氏體時效不銹鋼疲勞裂紋擴展速率的關鍵因素是析出相分布;降低析出相分布密度可以降低屈服強度,進而有益于裂尖應力集中的緩解和塑性誘發裂紋閉合效應;此外,降低析出相分布密度可以讓裂尖附近萌生的微孔先長大、聚合,再與裂尖相連接而發生擴展,進而抑制裂紋以微區解理的方式擴展。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414