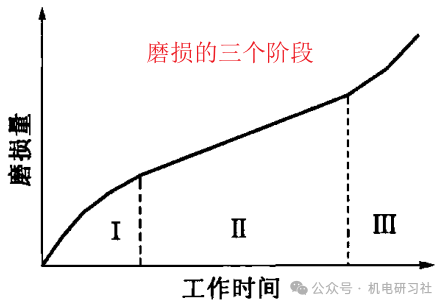

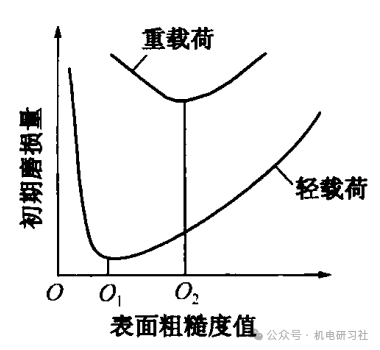

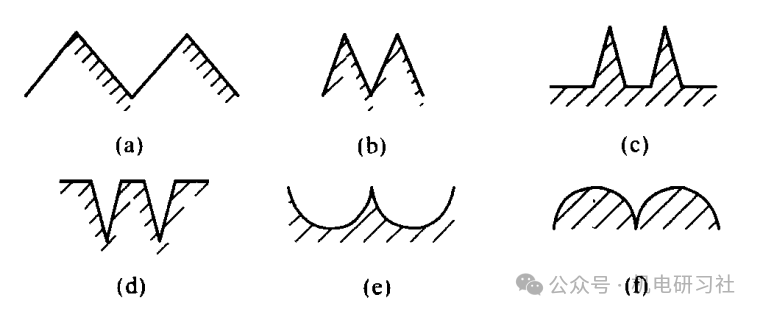

磨損的過程 機械零件的使用壽命在很大程度上取決于零件的耐磨性。在摩擦副的材料、熱處理情況和潤滑條件條件確定的情況下,零件的表面質(zhì)量就起著決定性的作用。 零件的磨損過程通常分為三個階段。 I :初期磨損階段,也稱為磨合階段。當(dāng)兩個零件表面剛開始接觸時,只是表面粗糙的凸峰相互接觸,實際接觸面積很小,單位面積壓力很大,不能形成潤滑油膜,接觸處形成局部干摩擦,其應(yīng)力可能超過金屬的屈服極限和強度極限。隨著摩擦副的相對運動,接觸部分金屬被撕裂、破碎或切斷,凸峰很快被碾平,磨損速度較快。 II :正常磨損階段。隨著磨合過程的進(jìn)行,表面粗糙度值逐漸減小,實際接觸面積增大,單位面積壓力減小,摩擦表面之間具有良好的潤滑條件,磨損將以緩慢速度進(jìn)行。 III :急劇磨損階段。經(jīng)過相當(dāng)長一段時間后,隨著磨損的進(jìn)行,表面粗糙度值繼續(xù)減小,潤滑油被擠出接觸面,致使接觸面間形成了半干摩擦,甚至干摩擦,摩擦阻力增大,加劇了表面磨損。同時,由于實際接觸面積進(jìn)一步增大,促使接觸表面間分子吸附力增大,從而容易出現(xiàn)表面分子粘合的表面咬焊現(xiàn)象,隨著運動的進(jìn)行,局部咬焊的表面將被撕裂。有時還會由于摩擦產(chǎn)生的大量熱量,使接觸表面出現(xiàn)高溫,改變金屬組織,降低表面硬度,甚至還能使局部接觸表面熔焊在一起,導(dǎo)致磨損劇烈增加。 表面粗糙度對耐磨性的影響 零件初期磨損量與表面粗糙度值有著密切的關(guān)系。在一定工作條件下,都存在一個初期磨損量最小的最佳表面粗糙度值。一般工作情況,表面粗糙度Ra值為0.4μm~0.8μm時,初期磨損量最小。 表面輪廓對耐磨性的影響 表面輪廓形狀對零件的耐磨性也有顯著的影響。在相同粗糙度下,以下6種由于表面輪廓形狀的差異,使零件間的實際接觸面積和潤滑油的存留情況變化很大,零件的耐磨性相差甚遠(yuǎn)。 (b)、(d)、(f)輪廓形狀表面將比同組的(a)、(c)、(e)輪廓形狀表面耐磨。 表面紋理方向?qū)δ湍バ缘挠绊?/span>

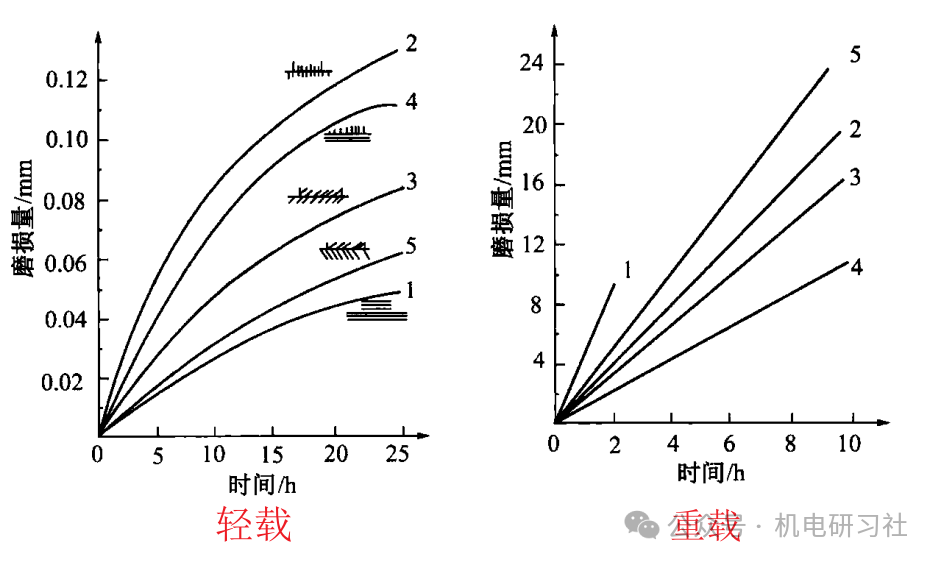

零件表面的加工紋理方向與相對運動方向的相互關(guān)系,對磨損量也有很大影響。

在輕載時,紋理方向與相對運動方向相同時磨損量最小,相垂直時磨損量最大。在重載時,當(dāng)兩表面紋理相垂直,且運動方向平行于下表面的紋理方向時,磨損量最小;當(dāng)兩表面紋理方向與運動方向相同時,容易發(fā)生咬合,磨損量最大。

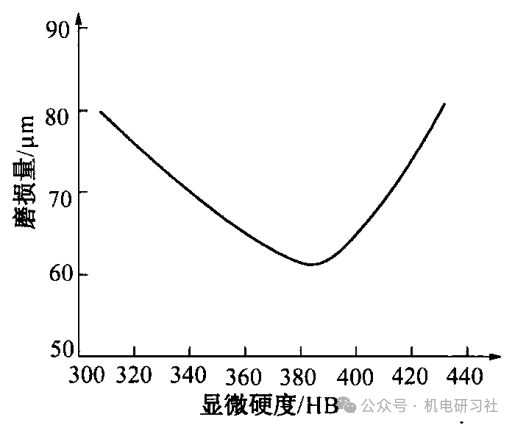

機械加工后的零件經(jīng)冷態(tài)塑性變形,表面的顯微硬度都有所增加,從而減小了表面進(jìn)一步塑性變形和表面層金屬咬焊的可能,提高了耐磨性。

但加工硬化到一定程度后,如再進(jìn)一步冷作硬化,將會引起金屬組織的過度“疏松”,使磨損加劇,甚至出現(xiàn)裂紋與剝落,反而使耐磨性能下降。

下圖為T7A碳素工具鋼,當(dāng)其表面顯微硬度提高到380HB時,其耐磨性達(dá)到最佳值,如顯微硬度進(jìn)一步提高,其耐磨性反而會下降。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414