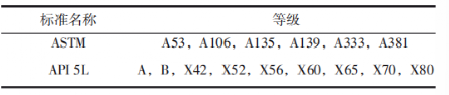

常用氫氣管道材料 管道輸氫運輸成本低、能耗小,可實現氫能連續性、規模化、長距離輸送,是未來氫能大規模利用的必然發展趨勢。氫氣管道輸送距今已有80余年歷史,早在1938年,德國建造了世界上第一條氫氣管道,全長約215km,外徑在150~300mm之間,輸送壓力為2.5MPa。 歐洲純氫管道主要采用X42、X52等低強度管線鋼,管道外徑在300~1000mm之間,輸送壓力較低。在美國,純氫管道運行里程已超過2500km,主要采用低強度管線鋼,其中包括ASTM106、API5LB級鋼以及API5LX42、X52鋼。國內在氫氣管道建設方面相較于國外還處于初步發展階段,目前實際投入運行的純氫管道包括金陵-揚子氫氣管道、巴陵-長嶺氫氣管道、濟源-洛陽氫氣管道等,均采用低強度管線鋼制造,設計壓力控制在4MPa以內,主要管道材料以20鋼和L245為主。ASMEB31.12中將可用于氫氣長輸管道的材料分為兩大類,分別是ASTM系列和API系列,詳見表1。 此外,該標準還指出氫脆現象對材料的強度十分敏感,強度越高、氫脆越嚴重,所以在選擇材料時,不僅要對材料的屈服強度最低值提出要求,還要對材料的屈服強度上限值加以要求。ASMEB31.12結合歐美地區已建氫氣長輸管道20多年的安全運營情況,推薦選用ASTMA106GradeB、ASTMA53GradeB、API5LX42和API5LX52等鋼級。 表1 氫氣長輸管道材料分類匯總 氫氣管道材料失效機理 對于輸氫管道而言,由于管材與氫氣長期接觸,氫會侵入到管材內部,導致管材性能出現損減、斷裂韌性下降。管線鋼氫脆敏感性與微觀組織、合金成分、強度等因素密不可分,同時還受溫度、應力載荷、氫分壓、氣體成分等外部環境影響,且相互存在耦合作用。 綠氫管道具有氫氣純度高、距離長、外部環境變化復雜、輸送壓力升高等特點,導致管材脆性斷裂或疲勞失效風險提升。程玉峰提出管道氫致開裂的發生過程主要包括6個步驟,分別是氫原子產生、氫原子吸附在管線鋼表面、氫原子被吸收進入管線鋼內、氫原子在鋼中晶格點陣中擴散、氫原子的局部聚集以及氫致裂紋的引發。如圖1所示,在高壓臨氫環境中,氫分子易吸附于管線鋼表面,并在特定位點發生解離生成氫原子,滲透侵入金屬材料內部。氫原子尺寸小,能夠在晶格點陣中自由擴散,這也是導致金屬 (包括管線鋼) 發生脆化的直接原因。 管線鋼與其他金屬相同,含有各種類型的缺陷,如位錯、晶界、相界、夾雜物、二次相顆粒等,這些缺陷可作為“氫陷阱”捕獲氫原子,當氫陷阱處集聚的氫原子濃度達到臨界值時,將會引發氫致裂紋,嚴重威脅管道運行安全。綠氫長輸管道跨區域多,服役性能易受環境溫度、雜散電流等影響,特別是氫吸附位點、吸附能、解離能及氫侵入速率、侵入量、遷移能等受環境影響機制復雜。為提高運輸效率同時降低成本,未來綠氫管道設計壓力將進一步提高,從而對輸氫管道的強度和抗氫脆性能提出更高要求。 管線鋼氫脆程度普遍隨強度增加而升高,而材料組織和制造工藝 (焊接等) 與氫脆敏感性密切相關,如焊接過程中產生熱效應和應力集中會影響焊接接頭處的微觀組織和力學性能,而由于冷速不均勻,可能產生馬氏體組織,帶來的偏析、帶狀組織和高硬度均有利于氫脆發生。Lee等的研究表明,若熱影響區存在M/A 組元、帶狀鐵素體/珠光體、上貝氏體和粗大魏氏體等大量氫敏感組織,加之殘余應力等多重因素耦合影響,焊接接頭可能成為氫致開裂的薄弱環節。因此,綠氫管道若長時間受到腐蝕、沖刷、老化、氫脆等影響或管道本身存在裂紋、加工不良、選材不當等自身缺陷時,易在薄弱環節發生破裂失效。 此外,長距離輸氫管道可能存在于穿越隧道等特殊場景中,經調研發現,隧道內外溫差可能導致管道發生變形,若疊加焊接殘余應力、氫脆等不利因素,將增大管道的失效風險。因此,輸氫管道應選用抗氫脆性能良好的管道材料及相應的焊接材料及工藝,提高管道本體性能,同時還要根據具體服役環境制定合理的設計方案,減少變形及應力集中現象。除此之外,還要關注管路中相關設備對氫氣的適應性,包括壓縮機、閥門及密封接頭等。 圖1 氫氣在鐵表面解離吸附影響因素圖 建議措施 氫氣管道的抗氫脆能力提升,可從四個方面進行強化:

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414