在眾多工業(yè)領域及日常生活環(huán)境中,金屬材料廣泛應用于各類設施與設備。然而,金屬腐蝕問題一直是影響其使用壽命和安全性的關鍵因素。在諸多引發(fā)金屬腐蝕的因素中,氯離子腐蝕表現(xiàn)得尤為突出,給工業(yè)生產(chǎn)和基礎設施維護帶來了嚴峻挑戰(zhàn)。

氯離子廣泛存在于海水、土壤、工業(yè)廢水以及一些特定的化工生產(chǎn)環(huán)境中。其對金屬材料的侵蝕作用不僅會導致金屬結構的損壞,還可能引發(fā)安全事故,造成巨大的經(jīng)濟損失。因此,深入了解氯離子腐蝕的機制、影響因素及有效的防護措施,對于保障各類設施的安全穩(wěn)定運行具有重要意義。

一、氯離子腐蝕的化學反應機制:微觀世界的“侵蝕密碼”

氯離子(Cl?)在腐蝕過程中扮演著極為活躍的角色。對于常見金屬如鋼鐵,其腐蝕反應通常從金屬表面的陽極氧化開始。在陽極區(qū)域,鐵原子(Fe)失去電子變成亞鐵離子(Fe²?)進入溶液,即Fe - 2e? → Fe²?。而在陰極區(qū)域,由于溶液中存在溶解氧,會發(fā)生氧的還原反應,即O? + 2H?O + 4e?→ 4OH?。當溶液中有氯離子存在時,情況變得更為復雜。

氯離子半徑小、活性高,具有很強的穿透能力。它能夠破壞金屬表面原本形成的鈍化膜,這層鈍化膜在正常情況下可以阻止金屬進一步被氧化。氯離子通過吸附在鈍化膜表面,與金屬離子形成可溶性的絡合物,導致鈍化膜局部溶解,從而暴露出新鮮的金屬表面,加速陽極溶解過程。例如,在不銹鋼中,鉻(Cr)元素會在表面形成一層致密的Cr?O?鈍化膜,阻止金屬與外界環(huán)境接觸。

但當氯離子存在時,它會與Cr³?形成絡合物[CrCl?]³?,使得鈍化膜被破壞,引發(fā)不銹鋼的點蝕等局部腐蝕現(xiàn)象。從微觀角度看,氯離子的存在改變了金屬表面的電化學平衡,促使腐蝕反應加速進行,這是氯離子腐蝕的核心化學反應機制。

二、氯離子腐蝕的常見類型:多面“腐蝕殺手”的肆虐方式

(一)點蝕:金屬表面的“隱形炸彈”

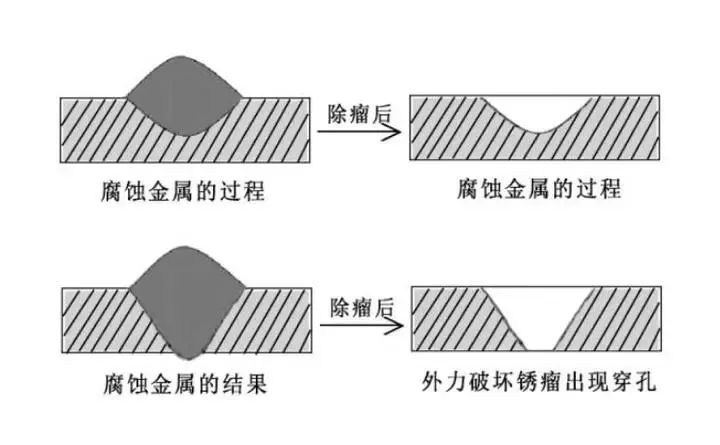

點蝕,也稱為小孔腐蝕,是氯離子腐蝕中較為常見且具有隱蔽性的一種類型。在含有氯離子的溶液中,金屬表面的某些局部區(qū)域,由于鈍化膜的缺陷或其他原因,氯離子優(yōu)先吸附并破壞鈍化膜。一旦鈍化膜被局部破壞,就形成了一個微小的陽極,而周圍大面積未被破壞的鈍化膜區(qū)域成為陰極,構成了一個腐蝕微電池。

由于陽極面積遠小于陰極面積,陽極電流密度很大,使得腐蝕在這個微小區(qū)域迅速向深處發(fā)展,形成小孔。這些小孔初期可能難以被發(fā)現(xiàn),但隨著時間推移,會逐漸加深、擴大,最終可能穿透金屬,嚴重影響金屬結構的強度。例如在海洋環(huán)境中的船舶外殼,長期與海水接觸,海水中高濃度的氯離子容易引發(fā)點蝕。一旦點蝕發(fā)生,可能在船體內部不易察覺的地方持續(xù)發(fā)展,當發(fā)現(xiàn)時,可能已經(jīng)對船舶的安全航行構成威脅。

(二)縫隙腐蝕:隱蔽角落的“侵蝕黑手”

縫隙腐蝕通常發(fā)生在金屬與金屬或金屬與非金屬的連接處,如墊片、螺栓、鉚接處等存在的縫隙。當含有氯離子的溶液進入這些縫隙后,由于縫隙內溶液的流動受到限制,氧氣補充困難,形成了氧濃差電池。縫隙內缺氧區(qū)域成為陽極,發(fā)生金屬溶解,而縫隙外富氧區(qū)域為陰極。

同時,氯離子在縫隙內不斷積累,進一步加速了腐蝕過程。縫隙腐蝕的特點是腐蝕集中在縫隙內部及其周圍,隨著腐蝕產(chǎn)物的堆積,縫隙內的介質環(huán)境變得更加惡劣,腐蝕速率不斷加快。在一些工業(yè)設備的法蘭連接處,如果密封不良,含有氯離子的工藝流體就容易進入縫隙,引發(fā)縫隙腐蝕,導致設備泄漏等問題。

(三)應力腐蝕開裂:“內外夾擊”下的金屬崩潰

應力腐蝕開裂是氯離子腐蝕與拉應力共同作用的結果。金屬在拉應力的作用下,內部晶體結構發(fā)生畸變,位錯密度增加,使得金屬表面的能量狀態(tài)升高,更易發(fā)生腐蝕反應。當環(huán)境中存在氯離子時,氯離子會優(yōu)先吸附在金屬表面的缺陷或應力集中區(qū)域,破壞鈍化膜,引發(fā)點蝕或縫隙腐蝕。

隨著腐蝕的進行,腐蝕坑或裂紋尖端在拉應力的作用下不斷擴展,最終導致金屬材料突然斷裂。這種腐蝕類型具有很強的破壞性,往往在沒有明顯預兆的情況下發(fā)生。例如在石油化工行業(yè)中,一些承受高壓的管道,如果輸送的介質中含有氯離子,同時管道又受到安裝應力或內部壓力產(chǎn)生的拉應力,就容易發(fā)生應力腐蝕開裂,一旦管道破裂,可能引發(fā)嚴重的安全事故。

三、影響氯離子腐蝕性的關鍵因素:腐蝕程度的“調控旋鈕”

(一)氯離子濃度:腐蝕的“加速引擎”

氯離子濃度是影響其腐蝕性的重要因素之一。一般來說,溶液中氯離子濃度越高,金屬腐蝕速率越快。當氯離子濃度增加時,更多的氯離子能夠參與破壞金屬表面的鈍化膜,并且在腐蝕微電池中,高濃度的氯離子會增強陽極溶解反應的驅動力。

例如在海水環(huán)境中,海水中氯離子含量約為19000mg/L,遠高于淡水,這使得海洋環(huán)境中的金屬結構物更容易受到腐蝕。研究表明,對于碳鋼在含氯離子的溶液中,當氯離子濃度從100mg/L增加到1000mg/L時,腐蝕速率可能會提高數(shù)倍。

在一些工業(yè)生產(chǎn)中,如氯堿工業(yè)、造紙工業(yè)等,生產(chǎn)過程中產(chǎn)生的廢水中含有較高濃度的氯離子,如果未經(jīng)處理直接排放,會對周邊的金屬基礎設施造成嚴重腐蝕威脅。

(二)溶液pH值:酸堿環(huán)境的“腐蝕天平”

溶液的pH值對氯離子腐蝕性也有顯著影響。在酸性環(huán)境下,氫離子(H?)濃度較高,會促進金屬的陽極溶解反應,同時也有利于氯離子破壞鈍化膜。

當pH值較低時,金屬表面的腐蝕產(chǎn)物可能會以可溶鹽的形式存在,無法形成有效的保護膜,從而加速腐蝕過程。例如在pH值為4-5的含氯離子溶液中,鋼鐵的腐蝕速率明顯高于中性環(huán)境。而在堿性環(huán)境下,金屬表面可能會形成一些氫氧化物沉淀,這些沉淀在一定程度上可以阻止氯離子與金屬的接觸,減緩腐蝕。

但當堿性過強時,某些金屬如鋁等可能會發(fā)生堿性腐蝕。對于大多數(shù)金屬在含氯離子溶液中的腐蝕,中性至弱酸性環(huán)境下氯離子的腐蝕性表現(xiàn)得較為突出。

(三)溫度:化學反應的“催化劑”

溫度升高會加快化學反應速率,氯離子腐蝕也不例外。隨著溫度的上升,溶液中離子的擴散速度加快,金屬表面的腐蝕反應動力學過程加速。一方面,溫度升高使得金屬原子的活性增強,更容易失去電子發(fā)生陽極氧化;另一方面,氯離子在高溫下對鈍化膜的破壞能力也增強。

例如在化工生產(chǎn)中,一些高溫工藝過程中使用的設備,如果接觸含有氯離子的介質,在高溫環(huán)境下腐蝕速率會顯著增加。研究數(shù)據(jù)顯示,對于碳鋼在含氯離子的水溶液中,溫度每升高10℃,腐蝕速率可能會增加20%-30%。

但當溫度升高到一定程度時,可能會使溶液中的溶解氧含量降低,在一定程度上又會影響陰極的吸氧腐蝕反應,從而對腐蝕速率產(chǎn)生復雜的影響。

四、氯離子腐蝕的防護策略:抵御腐蝕的“堅固盾牌”

(一)材料選擇:從源頭筑牢防線

選擇合適的耐氯離子腐蝕材料是預防腐蝕的重要措施。對于一些對耐腐蝕性要求較高的環(huán)境,可選用不銹鋼、鎳基合金等材料。不同類型的不銹鋼對氯離子腐蝕的抵抗能力有所差異,例如316L不銹鋼中添加了鉬(Mo)元素,增強了對氯離子的抗點蝕性能。

鎳基合金如哈氏合金等,由于其合金成分的特性,在含氯離子的高溫、高壓以及強腐蝕環(huán)境下具有良好的耐蝕性。在海洋工程領域,一些關鍵結構件采用鎳基合金制造,能夠有效抵抗海水的腐蝕。

此外,還可以根據(jù)具體使用環(huán)境,對金屬材料進行合金化處理,添加鉻(Cr)、鉬(Mo)、氮(N)等元素,優(yōu)化材料的組織結構,提高其耐氯離子腐蝕性能。

氯離子在常溫中性環(huán)境下對鈦材的腐蝕性極低,鈦材表面形成的氧化膜能有效抵御氯離子侵蝕。鈦材在大多數(shù)含氯環(huán)境中表現(xiàn)出優(yōu)異的耐腐蝕性,主要歸因于以下機制:

鈍化膜保護:鈦在空氣中自發(fā)形成致密的氧化膜(TiO?),能有效阻隔氯離子與基體接觸,尤其在濕氯氣或中性氯化物溶液中穩(wěn)定性極高。

化學惰性:鈦與氯離子在酸堿中性條件下幾乎不反應,僅在高活性環(huán)境(如高溫、低含水量)下生成四氯化鈦并引發(fā)腐蝕。

(二)涂層防護:給金屬穿上“防護服”

涂層防護是一種廣泛應用的防腐蝕方法。有機涂層如環(huán)氧樹脂漆、聚氨酯漆等,能夠在金屬表面形成一層隔離層,阻止氯離子與金屬直接接觸。涂層的厚度、附著力以及完整性對防護效果至關重要。在涂裝過程中,要確保金屬表面處理干凈,涂層均勻致密,避免出現(xiàn)針孔、氣泡等缺陷。

對于一些惡劣的腐蝕環(huán)境,還可以采用熱噴涂涂層,如噴涂鋅、鋁等金屬涂層,利用這些金屬的犧牲陽極保護作用,對基體金屬進行防護。例如在海上石油平臺的鋼結構表面,采用熱噴涂鋁涂層結合有機封閉涂層的復合防護體系,能夠有效延長鋼結構的使用壽命。

(三)緩蝕劑應用:腐蝕反應的“抑制劑”

緩蝕劑是一種添加到腐蝕介質中能夠降低金屬腐蝕速率的物質。在含氯離子的溶液中,可使用一些緩蝕劑來抑制腐蝕。無機緩蝕劑如鉻酸鹽、亞硝酸鹽等,通過在金屬表面形成一層鈍化膜來阻止腐蝕。但由于鉻酸鹽等具有毒性,其使用受到一定限制。

有機緩蝕劑如咪唑啉類、胺類等,通過吸附在金屬表面,改變金屬表面的電荷分布和腐蝕反應的活化能,從而抑制腐蝕過程。緩蝕劑的選擇和使用濃度需要根據(jù)具體的腐蝕環(huán)境和金屬材料進行優(yōu)化,以達到最佳的防護效果。在一些工業(yè)循環(huán)冷卻水系統(tǒng)中,添加適量的緩蝕劑可以有效控制水中氯離子對管道和設備的腐蝕。

在未來,隨著材料科學、表面工程等領域的不斷發(fā)展,相信會有更多先進的技術和方法應用于氯離子腐蝕防護,進一步提升金屬材料在復雜腐蝕環(huán)境下的使用壽命。

免責聲明:本網(wǎng)站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414