鎳含量對不銹鋼顯微組織與力學性能的影響

2025-05-16 17:36:35

作者:理化檢驗物理分冊 來源:理化檢驗物理分冊

分享至:

以2Cr13馬氏體不銹鋼為研究對象,利用金相顯微技術、硬度測試和常溫拉伸等方式研究了不同鎳含量對2Cr13馬氏體不銹鋼微觀組織和綜合性能的影響規律。研究結果表明,2Cr13馬氏體不銹鋼在單相奧氏體區軋制后空冷即可獲得全馬氏體組織,當w[Ni]為0.1%時,馬氏體板條較為粗大。隨著w[Ni]增加到0.3%,熱處理后的硬度提高10HRC,屈服強度、抗拉強度和斷后伸長率從614MPa、748MPa、30%分別增加到670MPa、797MPa、33%。通過提高回火溫度和保溫時間可以進行2Cr13馬氏體不銹鋼力學性能的調整,以滿足不同的訂單要求。

2Cr13馬氏體不銹鋼淬透性較好,基于淬火+回火熱處理技術可以獲得兼顧強韌和耐腐蝕的綜合性能,從而被廣泛應用于耐腐蝕和耐沖擊載荷條件下工作的零件制備,如艦船發動機葉片、石油管道及天然氣輸送管道等。伴隨能源工業的快速進步,尤其在一些腐蝕環境下的油田用深井、超深井開發,對不銹鋼管材的要求更加苛刻。金屬管材的力學性能和耐腐蝕性能主要由材料本身的化學成分和組織狀態決定,因此,通過調控材料的化學成分和熱處理工藝能夠顯著提升鋼的服役壽命。

鎳是一種主要的奧氏體穩定化元素,尤其在高溫變形過程中能夠一定程度上阻止δ鐵素體的析出,并且能夠提升材料Ms點,間接的增大了奧氏體相形成區間,明顯改善材料的淬透性。此外,熱處理工藝參數的選擇也很關鍵,熱處理制度的優化能夠對2Cr13馬氏體不銹鋼的力學性能提升提供技術參考。楊順貞等人分析回火制度對1Cr13馬氏體鋼微觀組織和綜合性能的影響規律,抗拉強度、硬度隨回火溫度的增大出現降低。Chakraborty等研究了AISI410馬氏體不銹鋼在中、高溫回火過程中碳化物的形成機理,其結果表明M23C6析出在高溫階段更加敏感,而550℃回火時,脆化現象最嚴重。張小可、衛爭艷等人系統開發了含鎳馬氏體不銹鋼的最佳熱處理工藝窗口,試驗結果表明,淬火、高溫回火工藝能夠明顯細化晶粒,明顯提升了材料的綜合力學性能,抑制了回火脆性。近年來,關于馬氏體不銹鋼組織性能調控技術研究者們做了大量的研究,主要利用微合金化來調整材料的組織均勻性和力學性能提升,因此材料中合金元素種類、數量對熱處理后組織和性能的影響規律方面的研究變得尤為重要。

將針對w[Ni]分別為0.1%和0.3%的兩批2Cr13馬氏體不銹鋼管進行淬火和回火組織、性能分析,確定合金元素含量以及熱處理工藝參數對顯微組織和力學性能的影響規律,為一線生產提供基礎數據和理論分析指導。

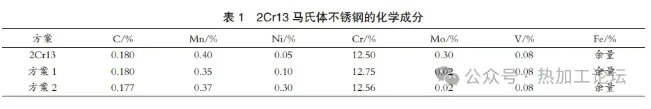

試驗材料是310mm×310mm斷面坯料,鑄坯采用電爐冶煉,爐容量為90t,獲得的鑄坯重量為1.16t,經環形爐1240℃加熱、穿孔、連軋(終軋溫度為850℃)、定徑、分切、矯直,成品為244.48mm(外徑)×11.99mm(壁厚)的馬氏體組織鋼管,其化學成分見表1。

針對上述熱軋鋼管,先在1200℃進行淬火加熱,出爐后空冷即可獲得馬氏體組織。然后進行回火溫度的研究,回火工藝采用步進式加熱爐,加熱爐分為預熱段、加熱段、保溫段三段式。對淬火鋼管進行785~800℃的高溫回火,回火保溫時間均為75min,回火爐溫度見表2。高溫回火后經熱矯直、幾何尺寸檢查、超聲波探傷達到需要的產品標準,鋼管力學性能要求:屈服強度557~650MPa,抗拉強度≥ 655MPa,伸長率≥23%,洛氏硬度14~23HRC。

由于鎳含量的變化導致該棒材熱處理后的力學性能波動較大,不滿足訂單要求,故針對鎳含量的變化對2Cr13馬氏體不銹鋼顯微組織和力學性能的影響做了一系列研究。首先,采用JMatPro熱力學分析軟件對2Cr13馬氏體不銹鋼的平衡相圖進行計算。然后,對軋制的無縫鋼管進行熱處理,進行顯微組織觀察、硬度測試和單向拉伸性能測試,性能檢測均取3個試樣取其平均值。金相制備經磨拋后采用科勒試劑進行腐蝕,腐蝕時間為40s,金相組織觀察與拍照在Zeiss光學顯微鏡上完成。同時,對兩種鎳含量的鋼管進行回火工藝研究,方案1的無縫鋼管回火溫度785℃保溫70min后空冷。方案2 的無縫鋼管將回火溫度升高為800℃,保溫時間仍為70min。最后,對不同熱處理工藝下的試樣進行取樣觀察、硬度測試和拉伸性能測試,力學性能均取3個試樣,測量取平均值。硬度測量采用洛氏硬度計,每個樣品上取三個不同區域進行硬度測量。室溫拉伸試驗在電子萬能試驗機上完成,拉伸速度為3mm/min。

3.1 鎳含量對淬火后組織和性能的影響

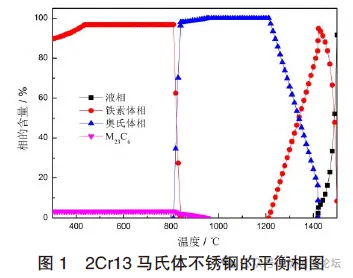

圖1所示為采用JMatPro 軟件進行計算得到的2Cr13馬氏體不銹鋼的平衡相圖,可見單相奧氏體相區的溫度范圍為955~1212℃,高于此溫度范圍會有鐵素體形成,而低于此溫度范圍會有M23C6產生。

因此,該材料在1200℃出爐進行軋管時處于單相奧氏體相區,具有較好的塑性變形能力,變形后經淬火可獲得馬氏體組織,保證鋼管力學性能。于是,本文選擇的淬火加熱溫度為1200℃。

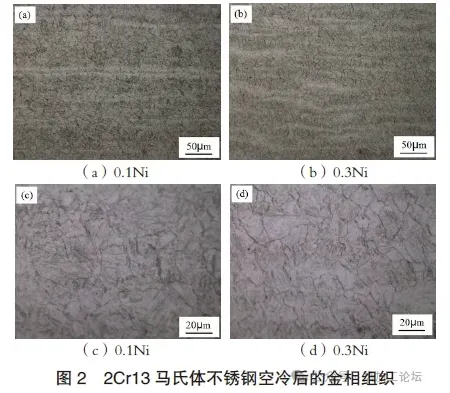

圖2所示為兩種鎳含量的2Cr13馬氏體不銹鋼在1200℃出爐軋管后空冷的金相組織,由圖可見該材料從單相奧氏體相區空冷即可獲得全部的馬氏體組織,但是組織中還存在大量軋制流線,從圖2(a) 和2(b) 所示的低倍組織看不出鎳含量導致的差別。而圖2(c) 和2(d) 所示的高倍組織中可以看出板條馬氏體的形態,含鎳量為0.1% 的2Cr13 馬氏體不銹鋼中馬氏體板條粗大,且含鎳量為0.3%的2Cr13馬氏體不銹鋼中晶粒尺寸更小。鎳含量從0.1% 增加到0.3%時,回火后晶粒尺寸從17.3μm降低到9.8μm,這應該是由于鎳的添加導致晶粒細化的原因。鎳含量為0.1% 的2Cr13平均硬度值為47HRC,而鎳含量0.3%的2Cr13平均硬度值為50HRC,硬度值的略微提高是來自于鎳的細化晶粒以及提高淬透性的作用。

3.2 鎳含量對回火后組織和性能的影響

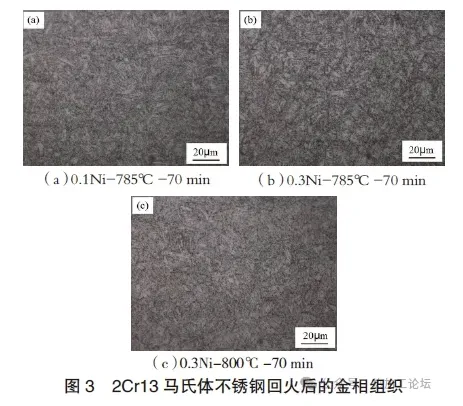

圖3所示為兩種鎳含量的2Cr13馬氏體不銹鋼回火后的金相組織,其中圖3(a) 和3(b) 所示為經相同的回火工藝(785℃、70min、空冷)處理后的金相組織,兩圖中均保留了部分板條馬氏體的形態,析出一定數量的碳化物,更接近回火屈氏體組織。根據前面的平衡相圖也可以驗證,在該溫度范圍內回火會產生M23C6 型碳化物。大部分晶粒還保留馬氏體板條束的取向特征,并且圖3(b) 中的晶粒明顯更加細小,約為10.4μm,這與上文中兩種材料淬火后的晶粒尺寸大小是一致的。洛氏硬度結果表明,含鎳量為0.3%的2Cr13 馬氏體不銹鋼的硬度值較高,為31HRC,而含鎳量為0.1%的2Cr13馬氏體不銹鋼的硬度值僅為21HRC,由此可見微量Ni 的強化作用在經回火處理后更為明顯。為滿足訂單要求,將含鎳量為0.3%的2Cr13回火處理工藝調整為800℃、70 min、空冷,獲得的顯微組織中馬氏體形態基本消失,顆粒狀碳化物增加,表現為明顯的高溫回火索氏體組織形貌,見圖2(c) 所示。同時,經該回火工藝處理后其硬度值降低為23HRC,這是因為在經調整后的回火工藝處理時,較高的回火溫度有利于合金的擴散,導致馬氏體過飽和程度進一步降低,合金以碳化物的形成存在,故而降低材料的硬度值。

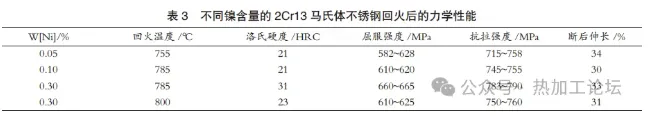

經室溫下的單向拉伸試驗獲得兩種鎳含量2Cr13鋼回火后的力學性能,屈服強度、抗拉強度和斷后伸長率的具體數值,其結果見表3。隨著鎳含量從0.1% 增加到0.3%,2Cr13馬氏體不銹鋼經785℃、70min 回火后,屈服強度、抗拉強度和斷后伸長率從614MPa、748MPa、30% 增加到670MPa、797MPa、33%,強度值明顯提高。將鎳含量為0.3%的2Cr13馬氏體不銹鋼回火工藝調整為800 ℃、70min,其屈服強度、抗拉強度和伸長率為619MPa、755MPa、31%,可以獲得與鎳含量為0.1%的2Cr13馬氏體不銹鋼相當的力學性能指標,較高的回火溫度一定程度上降低了2Cr13馬氏體不銹鋼的強度。

此外,拉伸試驗結果表明,適當改變鎳含量或熱處理溫度,2Cr13試樣的伸長率變化不明顯,均保持在30%~33%,說明該材料在改變鎳含量或回火溫度條件下對伸長率不敏感,但會明顯改變強度指標。綜上,鎳含量對2Cr13馬氏體不銹鋼的顯微組織和力學性能都有明顯的影響,不僅可以提高材料的淬透性、降低晶粒尺寸,而且可以改變材料的強韌性,提高綜合性能。有些合金的添加可以提高材料的強度,但往往是以犧牲塑韌性為代價。也有研究表明,添加適量的鎳、鉬等合金能明顯提高2Cr13馬氏體不銹鋼的力學及耐CO2腐蝕性能。針對2Cr13型馬氏體不銹鋼,可以通過熱處理工藝調整,實現鎳添加的強韌化作用。

1)2Cr13馬氏體不銹鋼高溫軋制后經過空冷即可獲得全馬氏體組織,鎳為奧氏體形成元素,其含量增加可以提高2Cr13馬氏體不銹鋼在高溫時奧氏體的穩定性,改善材料的淬透性、降低晶粒尺寸。鎳含量從0.1%增加到0.3%時,淬火后的晶粒尺寸從17.3μm降低到9.8μm。

2)隨著鎳含量從0.1%增加到0.3%,2Cr13馬氏體不銹鋼回火后的硬度值沒有明顯的改變,但經785℃、70min回火后,硬度值從21HRC升高到31HRC,屈服強度、抗拉強度和斷后伸長率從614MPa、748MPa、30%增加到670MPa、797MPa、33%。

3)2Cr13馬氏體不銹鋼的力學性能可以通過回火工藝進行調整,為了滿足訂單要求,需將鎳含量為0.3%的馬氏體不銹鋼回火溫度和保溫時間調整為800℃、70 min,其力學性能與0.1Ni含量馬氏體不銹鋼的力學性能相當。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。