1.移動的能源運輸者

我國是當今世界第二、亞洲第一大石油進口國,進口石油的90%通過海上船舶運輸完成。原油船是專門用于載運原油的船舶,它的特點是機艙都設在船尾,船殼本身被分隔成多個貯油艙,有油管貫通各油艙。油艙內設有加熱設施在低溫時對原油加熱,防止其凝固而影響裝卸。

原油船的裝載量從幾十噸至幾十萬噸不等。載重量20至30萬噸的油輪稱為“超大型油輪”,英文“Very Large Crude Carrier” 縮寫 “VLCC”(200萬桶)。載重量超過30萬噸的油輪稱為 “ULCC”(Ultra Large Crude Carrier),稱為“超級巨型油輪”。

全世界VLCC和ULCC保有量達500艘。

圖1 30萬噸VLCC

2.原油船腐蝕特點

重質原油對油船貨油艙的腐蝕破壞是原油儲運中最重大的安全隱患。

油船貨油艙中腐蝕主要為兩類:上甲板的普通均勻腐蝕和內底板的點狀腐蝕。

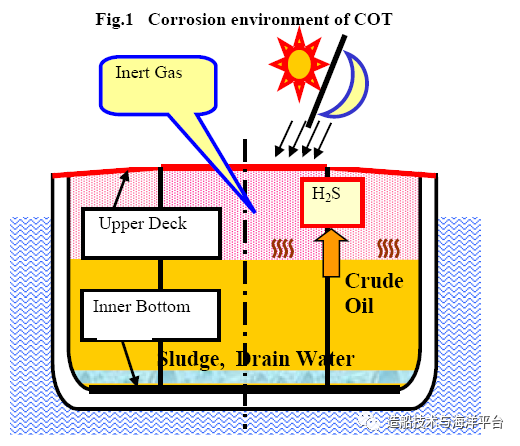

為了防爆常常在貨油艙中填充惰性氣體(以O2:5%體積,CO2:13%體積,SO2:0.01%體積,余量為N2),惰性氣體中的O2,CO2,SO2以及從原油中揮發出來的H2S等腐蝕性氣體,會在油輪貨油艙的上部內表面(上甲板的里側表面)富集。同時,由于甲板溫度在白天和夜晚的交替變化,上甲板內表面總處于干和濕的交替狀態,原油艙腐蝕環境如圖2所示。

濕的H2S和O2以及SO2等發生反應,會在上甲板內表面析出單質的硫。上甲板腐蝕層主要為鐵銹和單質的硫,腐蝕了的鋼板表面的鐵銹成為催化劑,加速了單質的S的析出。鋼板腐蝕導致新鐵銹的生成以及固體硫的析出交替發生,而固體單質硫層較脆,容易產生剝離、脫落,如圖3所示。

圖2 油船貨油艙(COT)的腐蝕環境示意圖

圖3 貨油艙上甲板腐蝕

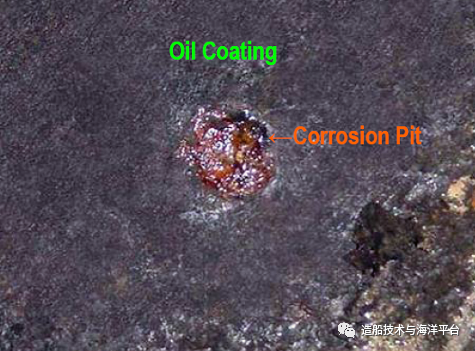

貨油艙內底板有一層油膜,成分為油泥和積水,同時包含大量的H?S和氯離子(酸性介質)。通常這層油膜可以減少腐蝕率。但由于洗艙,破壞了該油膜,導致內底板會出現點蝕,其中以水流動和滴到的部位油膜破壞最為嚴重,點蝕程度最強,如圖4所示。研究發現,貨油艙點蝕腐蝕速率最大可達3-4mm/年。

圖4 貨油艙內底板點蝕

3.原油船耐蝕鋼的應用

2010年國際海事組織(IMO) 通過了“原油船貨油艙腐蝕防護”SOLAS修正案(II-1/3-11條)、《原油船貨油艙保護涂層性能標準》和《原油船貨油艙替代防腐措施性能標準》(即耐蝕鋼性能標準),使其成為了《國際海上人命安全(SOLAS)公約》框架內的強制性要求。

傳統原油船貨油艙主要采用低合金高強度鋼如A/D32、A/D36級別高強船板鋼加涂層的方式來解決貨油艙腐蝕問題。但防腐涂層需要定期檢查修補,約5-10年就需要大面積維修或重新涂布,因此貨油艙涂層要耗費大量的施工成本和工期,且由于主體部位如貨油艙相對密閉,施工環境惡劣,對施工人員健康造成危害。

而采用船用特種原油耐蝕鋼則可以取代貨油艙涂層同時具有良好的耐蝕性能。

3·1 國外原油耐蝕鋼應用

作為貨油艙涂層唯一替代方案的耐蝕鋼施工簡單、易(免)維護,最早主要由日本開展相關研究。

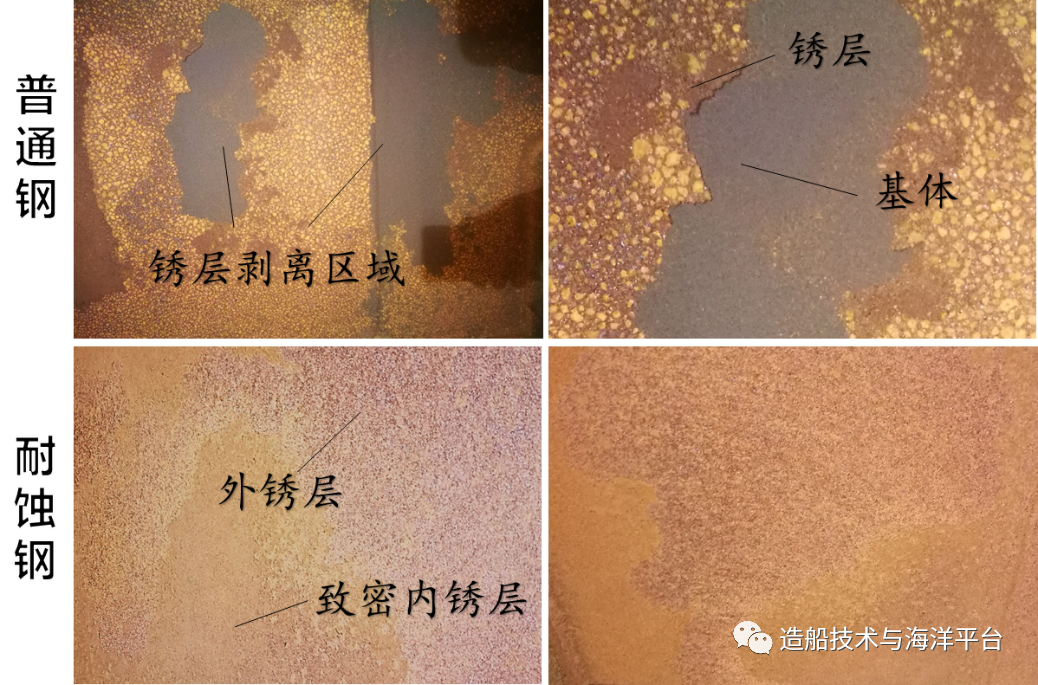

日本杰富意鋼鐵株式會社、住友金屬工業株式會社、新日鐵、JFE鋼廠相繼開發了NSGP-1、NAC5、SMICORE等相關船用耐蝕鋼品種。通過添加W、Cr、Sn、Mo等元素使得鋼板表面銹層致密化,耐局部腐蝕和耐全面腐蝕性能提高,其機械性能、焊接性能和加工性能都比以往的船體結構鋼更好,而且滿足船舶要求的等級標準。

實驗室仿真腐蝕測試結果顯示,在油艙上甲板和內底板腐蝕環境下耐腐蝕船板具有比常規船板明顯優異的耐腐蝕性能。

新型耐腐蝕船板已經在大批新建造的油船貨油艙上使用,實船耐腐蝕評價結果表明與從實驗室評價結果的預期一樣:新型耐腐蝕船板表現出了優異的耐腐蝕性能,底板沒有發現需要修補的腐蝕坑;上甲板的腐蝕速率也明顯低于對比的常規船板,極大降低船廠的建造成本和船東的使用維護成本。

3·2 國內原油耐蝕鋼應用

我國抗高硫油氣腐蝕鋼的研究始于1980年代末,但主要集中在油氣管線、石化壓力容器用鋼方面。

耐蝕船板鋼和管線、壓力容器用耐蝕鋼等在技術原理上有相通之處,但油船貨油艙用鋼面臨的腐蝕環境更為復雜,既有硫化氫腐蝕(上甲板),又有酸性鹽水腐蝕(內底板)。隨著IMO油船貨油艙防腐蝕要求的日益迫切,國內多家單位率先開展了油船貨油艙用耐蝕鋼及配套材料的研制工作。鋼研、鞍鋼、寶鋼、南鋼等企業成功研制出了國產耐蝕鋼板及配套材料,其性能完全滿足船級社等級要求,與日本同類產品性能相當甚至優于日本耐蝕鋼。

其中鋼研、鞍鋼研制的耐蝕鋼板及配套材料已成功應用到大慶435輪貨油艙,2.5年跟蹤服役結果表明上甲板、內底板耐蝕鋼腐蝕減薄量比普通鋼低46%以上(圖5、6),耐蝕焊縫未出現臺階狀腐蝕,貨油艙用耐蝕鋼表現出了良好的耐蝕性。

圖5 實船上甲板普通鋼與國產耐蝕鋼銹層形貌對比

圖6 實船內底板普通鋼與國產耐蝕鋼的腐蝕形貌

國產耐蝕鋼的成功應用,標志著我國自主知識產權的船用耐蝕鋼系列應用技術的形成,達到國際先進水平,有效打破日本耐蝕鋼的技術壟斷,為后續國產耐蝕鋼在大型油輪COT上推廣應用提供了重要基礎和支撐。

目前該系列國產材料已獲訂單在30萬噸級VLCC上實船應用。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8180

腐蝕與“海上絲綢之路”

點擊數:6496