疲勞的定義是“在重復性負載或其它類型負載條件下發(fā)生失效,且這種負載水平在只應用一次的情況下不足以導致失效。”疲勞裂紋一般是局部區(qū)域周期的塑性變形造成的結果。這種塑性變形的發(fā)生不是因為理想部件上承受的理論應力,而是因為組件表面存在無法實際檢測。

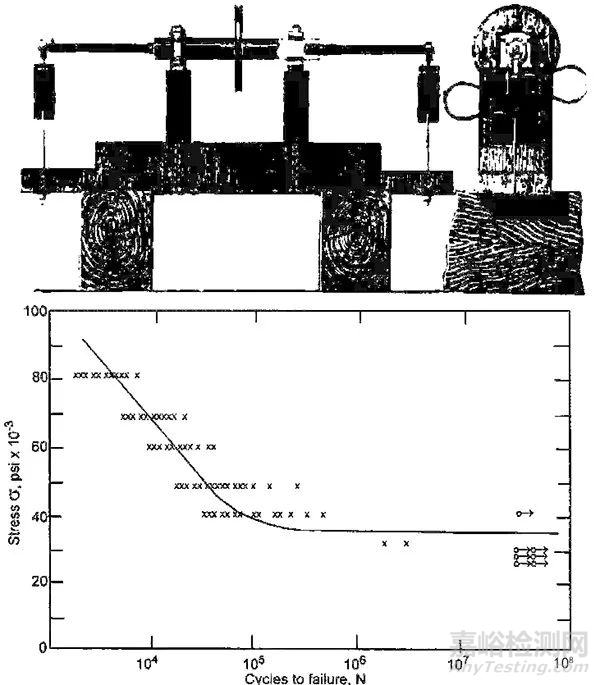

August Wöhler是疲勞研究的先驅,并提出了一種實證方法。1852年至1870年間,Wöhler研究了鐵路車軸的漸進失效。他搭建了圖1所示的試驗臺。這個試驗臺能夠讓兩個鐵路車軸同時進行旋轉彎曲測試。Wöhler把名義應力與導致失效的周期數(shù)的關系繪制成圖,也就是后來的SN圖。每條曲線現(xiàn)在仍被稱為Wöhler線。SN法在今天仍然是使用最廣泛的方法,這條曲線的典型實例如圖1所示。

圖1 Wöhler的旋轉彎曲疲勞測試

通過Wöhler線可以觀察到幾個效果。首先我們注意到在過渡點下方(大約1000次周期)SN曲線是無效的,因為這里的名義應力具有彈塑性。我們將在后文中展現(xiàn)疲勞是因塑性剪切應變能的釋放導致的。因此在斷裂之前,應力與應變不存在線性關系,并且無法使用。在過渡點和疲勞極限之間(大約107個周期),基于SN的分析是有效的。在疲勞極限之上,曲線的斜率急劇下降,因此這個區(qū)域也常被稱為“無限壽命”區(qū)。但實際上并非如此。例如鋁合金不會具有無限壽命,甚至鋼在承受變幅載荷時也不會具有無限壽命。

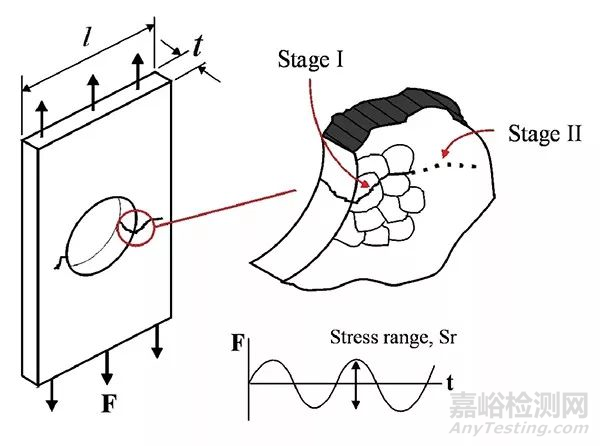

隨著現(xiàn)代放大技術的出現(xiàn),人們能更加詳細地研究疲勞裂紋。我們現(xiàn)在知道疲勞裂紋的出現(xiàn)和擴展分為兩個階段。在初期階段,裂紋以相對于應用載荷(沿最大剪切應力線)約45度角的方向擴展。在穿越兩到三個晶界后,其方向發(fā)生改變,并沿著相對應用載荷大約90度的方向擴展。這兩個階段被稱為階段一裂紋和階段二裂紋,如圖2所示。

圖2 階段一和階段二裂紋擴展示意圖

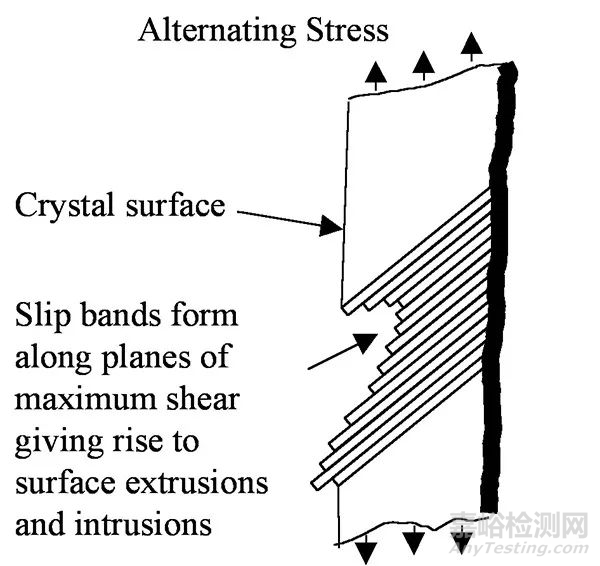

如果我們在高放大倍數(shù)下觀察到有階段一裂紋出現(xiàn),我們可以看到交變應力會導致沿最大剪切力面形成持續(xù)滑移帶。這些滑移帶前后滑動,很像一副紙牌,導致表面凹凸不平。表面下凹最終形成“萌芽期的”裂紋,如圖3所示。階段一裂紋以此模式擴展,直至遇到晶界時會暫時停下,當有足夠的能量施加給相鄰晶體,然后這個過程將繼續(xù)。

圖3 持續(xù)滑移帶示意圖

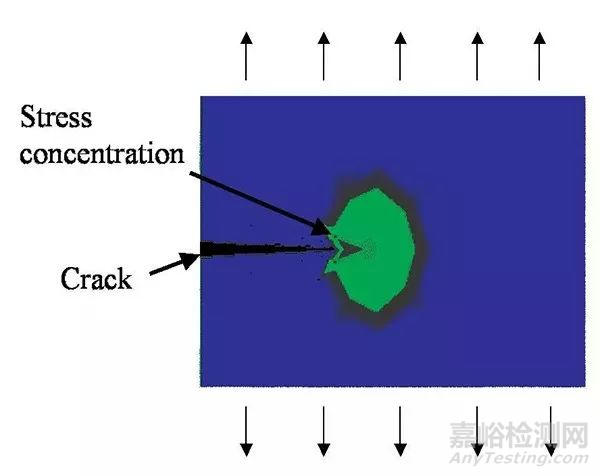

在穿越兩到三個晶界后,裂紋的擴展方向現(xiàn)在進入階段二模式。在這個階段裂紋擴展的物理性質發(fā)生了變化。裂紋本身構成對應力流的宏觀阻礙,引起裂紋尖端的高塑性應力集中。如圖4所示。應該注意的是并非所有的階段一裂紋都會發(fā)展至階段二。

圖4

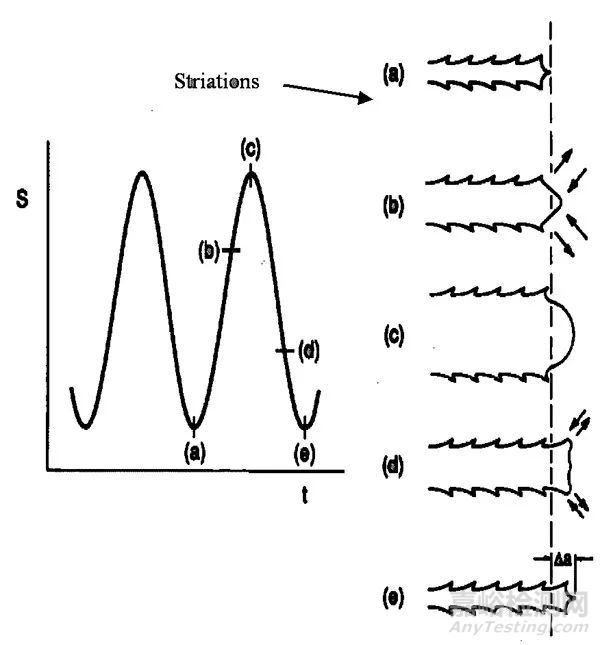

為理解階段二的擴展機制,我們需要考慮在應力周期過程中裂紋尖端橫截面發(fā)生的狀況。如圖5所示。當名義應力處于“a”點時疲勞周期開始。隨著應力強度增大并穿過“b”點,我們注意到裂紋尖端張開,導致局部塑性剪切變形,同時裂紋延伸到原金屬中的“c”點。當拉伸應力經過“d”點下降,我們觀察到裂紋尖端閉合,但永久塑性變形留下了一個獨特的鋸齒形,即所謂的“切面紋”。當整個周期在“e”點結束時,我們觀察到裂紋現(xiàn)在已經增加了“Da”長度,并構成額外的切面紋。現(xiàn)在可以理解裂紋擴展的范圍與施加的彈塑性裂紋尖端應變范圍成比例。更大的周期范圍能形成更大的Da。

圖5 階段二裂紋擴展示意圖

影響疲勞裂紋擴展速率的因素

從概念上研究并解釋下列參數(shù)對疲勞裂紋擴展速率的影響:

應力或應變范圍;

平均應力;

表面光潔度和質量;

表面處理;

順序效應應力或應變范圍。

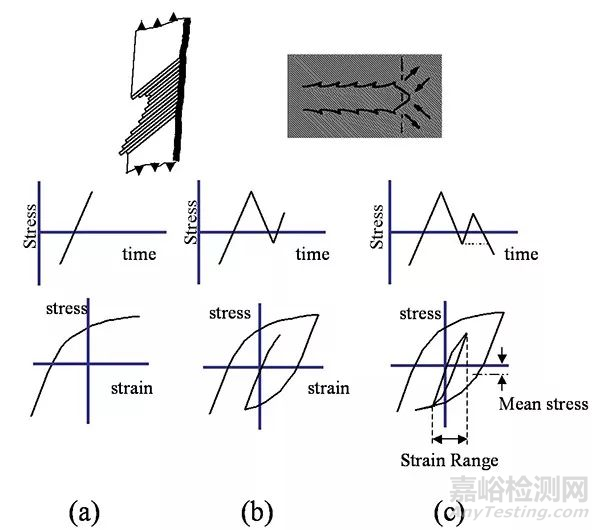

通過前面的介紹我們注意到在階段一和階段二的擴展過程中,裂紋在微觀尺度都是塑性剪切應變引起的。因此,把沿階段一滑動面或在階段二裂紋尖端形成的塑性剪切應變考慮作為名義應力隨時間推移產生的結果,如圖6所示。在圖6a中,我們觀察到名義應力隨時間增大。在微觀層面,由于裂紋或原本存在缺陷的原因,應力和應變呈塑性,并可被繪制成所示的應力—應變關系圖;圖6b所示的是名義應力先降低然后小幅增大時發(fā)生的狀況。此時仍可繪制出局部應力與應變的關系圖,顯示了局部斷裂的影響;圖c是另一種名義應力降低的情況。從應力與應變關系圖我們看到有滯后回線形成,應力與應變關系圖中的回線顯示了總的釋放能量與回線的面積相等時所釋放的應變能量。本質上釋放的是一定數(shù)量的剪切應變能,在滑動面滑動或階段二裂紋擴展時消耗了該能量。

因此,從圖示中我們可以看到在名義應力的強度周期變化的過程中,一定“數(shù)量”的剪切應變能量得到釋放。而且應力變化的范圍越大,釋放的能量也越大。通過圖1所示的SN曲線,我們看到隨著應力周期范圍的增大,疲勞壽命呈指數(shù)下降。

圖6 沿滑動面及位于裂紋根部的彈塑性應力和應變

01 平均應力

平均應力(剩余應力)也是影響疲勞損壞速率的因素。從概念上看,如果對階段二裂紋施加擴張應力,裂紋會被迫打開,因此施加任何應力周期都將產生更加顯著的影響。相反如果施加平均抗壓應力,則裂紋將被迫閉合,任何應力周期需要先克服預抗壓力才能讓裂紋繼續(xù)擴展。類似概念同樣適用于階段一裂紋。

02 表面光潔度

由于疲勞裂紋通常先出現(xiàn)在組件表面上原本存在缺陷的地方,所以表面的質量會嚴重影響裂紋發(fā)生的概率。雖然大多數(shù)材料測試樣本有鏡面光潔度,因此也會達到最佳的疲勞壽命,實際上大多數(shù)組件并不能和樣本相比,因此我們需要修改疲勞屬性。表面光潔度對承受低振幅應力周期的組件的疲勞有更大的影響。

圖7 周期順序的影響示意圖

表面光潔度的影響可通過建模表現(xiàn),即通過SN曲線乘以疲勞極限處的表面校正參數(shù)。

03 表面處理

表面處理可以用于增強組件的抗疲勞能力。表面處理的目的是在表面形成剩余抗壓應力。在低振幅周期下,表面上的應力明顯較低,甚至保持抗壓狀態(tài)。因此疲勞壽命能顯著延長。但正如我們指出的,這種情況只對承受低振幅應力周期的組件有效。如果施加高振幅周期,預抗壓會被高振幅周期克服,其產生的優(yōu)勢也會喪失。如表面質量一樣,表面處理產生的影響可通過建模顯示。

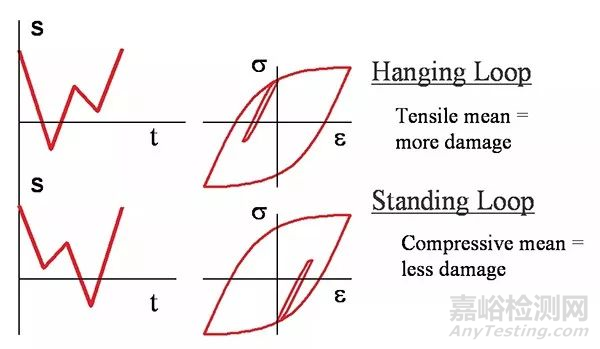

04 順序效應

周期順序的排序也會影響疲勞壽命。以圖7所示的兩個時間關系圖為例。二者看似是由兩個范圍相同、平均應力也相同的周期組成,但是如果我們繪制彈塑性響應圖,會發(fā)現(xiàn)在較小周期下第一個例子發(fā)生的是平均張力,第二個例子是平均抗壓。因此,第一個例子造成的損壞會比第二個大。對大多數(shù)實際分析來說,順序效應并不顯著,因為一種順序發(fā)生的概率與另一種的概率是相等的。但是在規(guī)劃某些簡化和理想化的載荷順序時,這點值得注意。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創(chuàng)作者所有,如果涉及侵權,請第一時間聯(lián)系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

文章推薦

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數(shù):8148

腐蝕與“海上絲綢之路”

點擊數(shù):6486