很多工業應用部件要求無磁屬性,通過上面介紹我們知道,一般有色金屬,如金、銀、銅、鋁等都是弱磁金屬,但與鋼鐵比較不但價格高而且強度不行;鈦合金也是弱磁性,俄羅斯用鈦合金建造核潛艇,而且鈦合金比強度強度比較高,但其價格及加工費用卻相當高。所以對于需求量巨大的無磁材料,而且對其強度又有一定要求時,無磁鋼鐵就會成為首選材料。本文簡單介紹一些無磁鋼的性能及應用:

1. 無磁鋼定義及其應用

2. 奧氏體形成元素和鐵素體形成元素

3. 無磁鋼種類

4. 高強度無磁材料

01 無磁鋼定義及其應用

無磁鋼,在磁場中磁化作用很弱,即產生所謂的“無磁”現象。無磁鋼用途十分廣泛涉及電力、電子、軌道交通、建筑以及國防軍工等諸多領域。

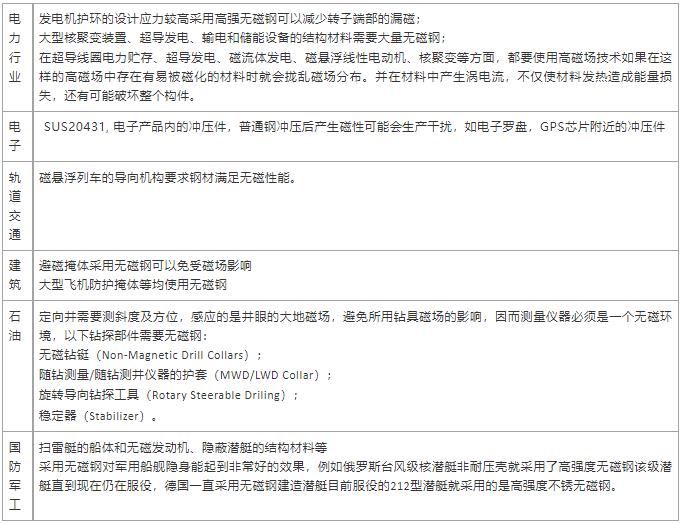

表1 無磁鋼的應用

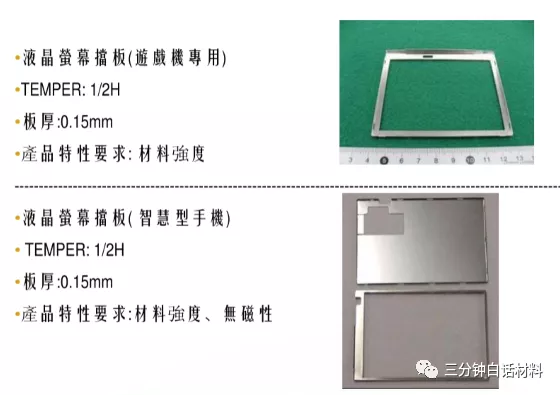

圖 1 SUS 20431無磁鋼的電子產品應用

02 奧氏體形成元素和鐵素體形成元素

無磁鋼室溫組織要求為穩定的奧氏體,這是由于鐵素體、珠光體和馬氏體組織在常溫下為鐵磁性,在磁場中表現出很強的磁化作用,磁導率很高,而具有面心立方結構的奧氏體為順磁性,磁導率很低,通過適當的添加合金元素擴大Fe-C合金相圖中的奧氏體區以及熱處理方法,就可以在室溫條件下獲得穩定的單相奧氏體組織,從而使鋼鐵材料的磁導率保持在較低的水平。

眾所周知,對于普通碳鋼,奧氏體是一個不穩定的相,只存在于高溫下,在室溫下,穩定存在的相是鐵素體,珠光體或馬氏體,但是加入了某些特定的元素,就可以使得奧氏體在室溫下保持穩定。在與鐵構成二元系情況下,使相圖中的奧氏體相區擴展的合金元素,稱為奧氏體形成元素;它包括形成啟開奧氏體相區和擴大奧氏體相區的合金元素,最常用的奧氏體形成元素是碳、鎳、錳、氮等。又稱奧氏體穩定化元素。

另一類是縮小奧氏體區的元素,稱為鐵素體形成元素,主要有鉻、硅、鈦、鈮、鉬等。

03 無磁鋼種類

無磁鋼,就是室溫時組織為穩定奧氏體的鋼。為了獲得單一奧氏體組織,若單獨加鎳元素,其加入量必須達到30%(質量分數)以上。若鎳與鉻復合加入,則可減少鋼中含鎳量。因此,應對合金成分加以適當搭配,如最普通的18-8奧氏體不銹鋼,含18%Cr和8%的鎳。所以奧氏體不銹鋼是第一類無磁鋼,如304或316不銹鋼。

鎳在世界范圍內都是比較稀缺的元素,從上世紀50年代以來,為了節約鎳的消耗,國內外研究和發展了許多節鎳或無鎳的奧氏體的無磁鋼。目前大體有三種類型,一種是以錳代鎳的Fe-Cr-Mn和Fe-Mn無磁鋼;第二種是以錳、氮共同代鎳的Cr-Mn-N無磁鋼;第三類是以錳代鎳,以鋁代鉻的Fe-Mn-Al無磁鋼。

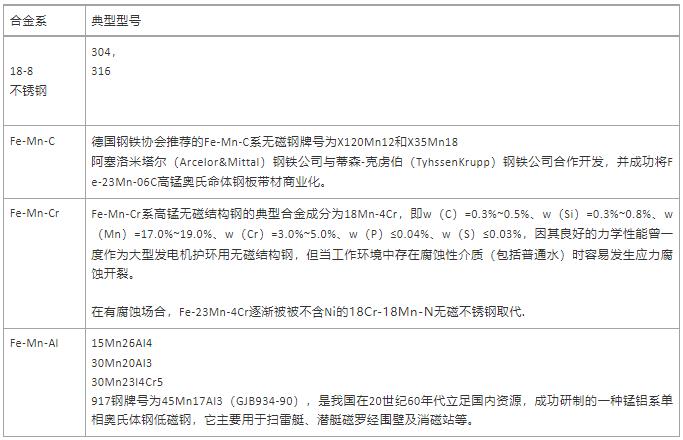

表 2 無磁鋼種類

04 高強度無磁鋼

無磁鋼做為一種功能材料,但也是一種結構材料,要求其具有高的強度,無磁鋼的組織都是奧氏體組織,不可能依靠相變強化,所能依靠的強化手段有固溶強化,細晶強化和沉淀強化。

氮是強烈的奧氏體穩定化元素,不銹鋼中加入氮會抑制鋼中鐵素體相的形成,顯著降低鐵素體的含量,使奧氏體相更加穩定,甚至在劇烈冷加工硬化條件下避免發生應力誘發馬氏體轉變,因此氮是非常合適的代鎳元素。大量研究認為,氮可顯著提高不銹鋼的屈服強度和抗拉強度。高氮奧氏體不銹鋼具有高的屈服強度和抗拉強度,其屈服強度和抗拉強度可達到傳統AISI200(美國鋼鐵學會標準)和300系列不銹鋼的2-4倍以上,且仍能保持較高的斷裂韌性。

含氮鋼,特別是高氮鋼(HNS)已成為當今國際上的研究熱點。所謂“高氮鋼”是指材料中的實際氮含量超過了常壓下制備材料所能達到極限值的鋼“。一般根據氮在奧氏體不銹鋼中的含量可將含氮奧氏體不銹鋼分為控氮型(wN=0.05%~0.10%)、中氮型(wN=0.10%~0.40%)和高氮型(wN>0.40%)。

研究表明,隨著氮含量增加,材料的強度也隨之增加。如18Cr-18Mn-N是一種性能比較好的無磁不銹鋼,無磁,高強,而且抗腐蝕,如Carpenter的15-15LC和Bleckmann的P550的屈服強度可以達到1000Mpa級別的無磁鋼,用于石油和天然氣的定向鉆井設備。

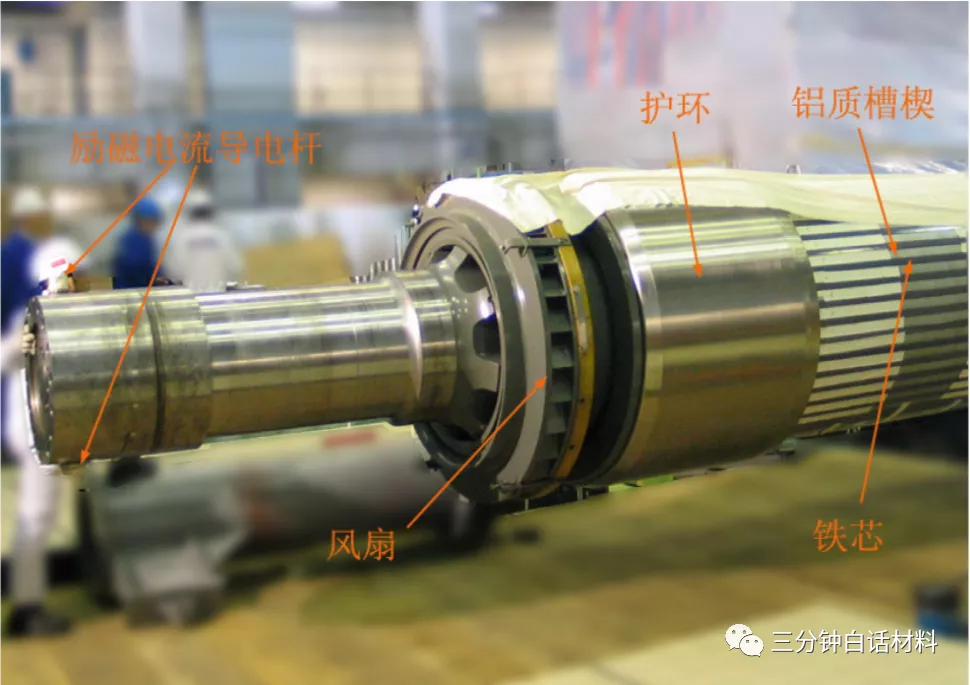

發電機護環材料也要求具有較低的導磁性能,高氮無磁不銹鋼也是目前較好的護環材料。護環是火電發電設備的大型關鍵零件之一。它裝在轉子繞組的兩端,用來緊箍伸出的載流導體,防止其在高速旋轉時產生位移。護環受力情況很復雜,不僅承受很大的離心力,而且還受過盈裝配應力、不均負荷引起的附加應力、由轉子傳來的交變應力和由于結構上要求造成的集中應力。因此,為了保證發電機的安全運行,要求護環材料應具備足夠高的強度和良好的塑性與韌性,并且在高強度的情況下有一定的屈強比,一般容量在300MW以上的大型機組護環其屈服強度都在1000Mpa以上。

圖 2 發電機轉子及護環

護環的尺寸決定于發電機組的尺寸、容量及設計要求,現代機組上使用的護環尺寸范圍在500mm至2000mm(直徑)之間,壁厚在40mm至120mm范圍內,長度高達1250mm。

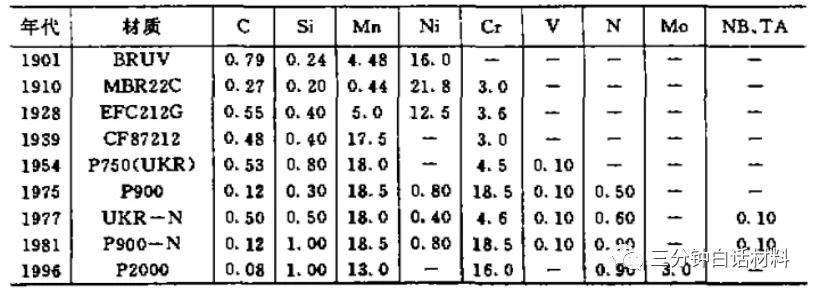

德國VSG公司是生產護環較早且較知名的公司,下面介紹一下其所用鋼材的演變過程,通過這一演變,可以看出如何通過材料成分的變化來優化材料強度及耐蝕性能的。表3為VSG公司護環材料材質牌號及成分。1928年就已能批量生產出屈服強度達700MPa的護環。1978年,隨著發電機組部件尺寸的增大,對材料屈服強度的要求不斷提高,屈服強度的要求已超過1300MPa。

表 3 VSG公司無磁性護環鋼化學成分的變化過程

VSG公司首先綜合使用了所有的護環成形方法,如:半熱鍛,固溶強化,最后冷成形。所用材料是奧氏體鋼,成分為8%Mn、8%Ni、4%Cr,或9%Mn、6%Ni、4%Cr,后來18%Mn、5%Cr(UKR),甚至在今天,成千上萬的用這種鋼(UKR)制造的護環仍服役在世界各地。它的缺點是在水溶液與潮濕氣體環境下,碳合金鋼(0.55%C)對應力腐蝕裂紋較敏感(SCC)。因此在制造,運輸,貯存和使用時要格外注意。

VSG和KRUPP公司在1975年成功地研制出P900(X8MnCrN1818)新材料。為了提高其基礎性能,N元素提高至0.6%。N元素的溶解、沉淀增強奧氏體鋼的穩定性,提高了基礎性能,與Cr成分相互作用,得到了希望的抗腐蝕應力能力,因此,Cr含量也增加到18%,同時,有害成分C降到了0.1%以下。在100℃以下,對于通常服役條件,這種鋼種完全可以避免應力腐蝕裂紋產生。

更苛刻的運行環境迫使科學家和工程師們去開發新的材料來滿足新的要求。1996年初,一種新的材料——高氮奧氏體不銹鋼P2000在實驗室誕生。P2000高氮奧氏體不銹鋼的化學成分為(%):C0.08,Si<1.0,Mn13.0,P<0.025,S<0.010,Cr16.0,Mo3.0,N0.9。可見,化學成分有兩個主要變化。添加了3%的鉬來提高冷加工能力、抗腐蝕能力和高溫持久性與矯磁力,而且N含量增加到0.9%,N的優點是在奧氏體晶格中起穩定作用,并且它還能提高抗腐蝕能力。

參考文獻

1. 李長生, 馬彪等,無磁鋼的研究概況和我國無磁鋼的發展思路,河南冶金,2014,22(1)

2. 周維志等. 奧氏體護環鋼的發展歷程, 大型鑄鍛件, 1999(4)

3. O land 產品介紹

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414