永磁合金又稱硬磁合金,主要用于制造電動(dòng)機(jī)、儀器、儀表中的永久磁鐵。對它的基本要求是矯頑力He大,剩磁感應(yīng)強(qiáng)度Br 高,最大磁能積(BH)m大(因而磁滯回線寬,去磁曲線凸起系數(shù)大),性能的穩(wěn)定性高。此外,還希望加工性良好。

永磁性能中最主要的是矯頑力。磁晶各向異性常數(shù)K和磁致伸縮系數(shù)入大時(shí),合金磁矩轉(zhuǎn)動(dòng)退磁的阻力大,矯頑力高。形成固溶體時(shí)矯頑力提高不多;而形成固溶體加第二相時(shí)可使矯頑力大大提高。第二相彌散度越大,矯頑力提高越多。加工硬化或相變引起的內(nèi)應(yīng)力、晶粒細(xì)化和導(dǎo)致合金組織偏離平衡狀態(tài)的過程,都能阻礙疇壁的移動(dòng),顯著地提高矯頑力。合金化和熱處理淬火,是改善硬磁合金性能的主要方法。

常用硬磁合金主要有高碳鋼、鐵鎳鋁和鋁鎳鈷合金、鐵鈷釩和鐵鉻鈷合金、鉑鈷合金、稀土鈷合金以及稀土鐵合金等。

1 高碳鋼

1.1 高碳碳鋼

高碳碳鋼是最早的永磁合金。它淬火后可形成馬氏體、彌散剩余碳化物和殘留

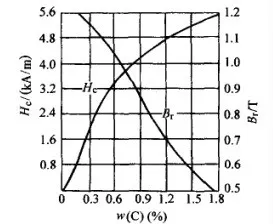

奧氏體組織。碳含量越高,淬火后內(nèi)應(yīng)力越大,剩余彌散碳化物越多,非磁性的殘留奧氏體越多,矯頑力越大,但使剩磁感應(yīng)強(qiáng)度降低,如圖1所示。

▲圖1 碳鋼的磁性能與碳含量的關(guān)系

碳鋼同時(shí)具有較高矯頑力和剩磁感應(yīng)強(qiáng)度的碳含量w(C)在0.8%左右。馬氏體磁鋼的碳含量w(C)一般為1.0%~1.5%。為了在保持剩磁感應(yīng)強(qiáng)度不降低的條件下提高矯頑力,常采用三重?zé)崽幚恚涸贏c以上20~30℃加熱淬火;在500℃左右高溫回火;在Ac,以上30~50℃進(jìn)行最終淬火。由于性能穩(wěn)定性差和脆性較大,高碳淬火磁鋼現(xiàn)已較少應(yīng)用。

4.1.2 高碳合金鋼

鎢使彌散碳化物增多,溶于馬氏體中可引起晶格畸變。降低鎢鋼中碳的含量,可使矯頑力、剩磁感應(yīng)強(qiáng)度和最大磁能積都增大。但鎢含量過高時(shí)飽和磁感應(yīng)強(qiáng)度降低。鎢鋼一般含w(W)6%,w(C)0.7%。

鉻鋼的情況與鎢鋼基本相同。鉻和碳對磁性能的影響如圖2所示。鉻提高鋼的淬透性。常用鉻鋼的碳含量w(C)為1%左右,鉻含量w(Cr)有3.5%和6%兩種。

▲圖2 鉻鋼在850℃(a)和900℃(b)淬火時(shí)鉻含量和碳含量(圖中數(shù)字表示w(C))對磁性能的影響

鈷鋼的剩磁感應(yīng)強(qiáng)度、矯頑力和磁致伸縮系數(shù)隨鈷含量的增大而提高。鈷不形成碳化物,為了用彌散碳化物更多地提高矯頑力和最大磁能積,鈷鋼中常加入w(W)3%~8%和w(Cr)3%~5%。

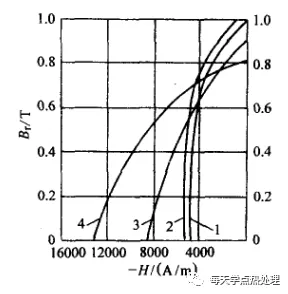

鎢鋼、鉻鋼、鈷鋼的退磁曲線如圖3所示。它們的熱處理與高碳磁鋼相似,也采用三重?zé)崽幚怼S捎谒鼈兊拇阃感暂^好,第一重?zé)崽幚碓诩訜嶂螅梢圆捎幂^慢的冷卻速度(空冷)。為了減輕碳化物分布不均勻的狀況,加熱溫度應(yīng)該較高(但鎢鋼較易過燒)。第一重?zé)崽幚碇凶钪匾氖谦@得均勻的奧氏體組織。第二重

熱處理是進(jìn)行高溫回火,溫度在700℃左右,保溫時(shí)間不能過長,以免碳化物長大。第二重?zé)崽幚淼哪康氖鞘柜R氏體-奧氏體分解為均勻的回火托氏體。第三重處理是最終淬火。為了防止加熱時(shí)碳化物凝聚和淬火后殘留奧氏體量過多,淬火溫度不宜過高(鈷鋼的溫度可以高些),保溫時(shí)間不宜太長,同時(shí)要控制爐氣,避免發(fā)生表面脫碳。冷卻在油中進(jìn)行,以減輕畸變和開裂。為了增大磁性能的穩(wěn)定性,淬火后常進(jìn)行100~120℃時(shí)效處理。

▲圖3 鎢鋼、鉻鋼、鈷鋼的退磁曲線1-鉻鋼 2-鎢鋼 3-鉻鈷鋼 4-鉻鈷鉬鋼

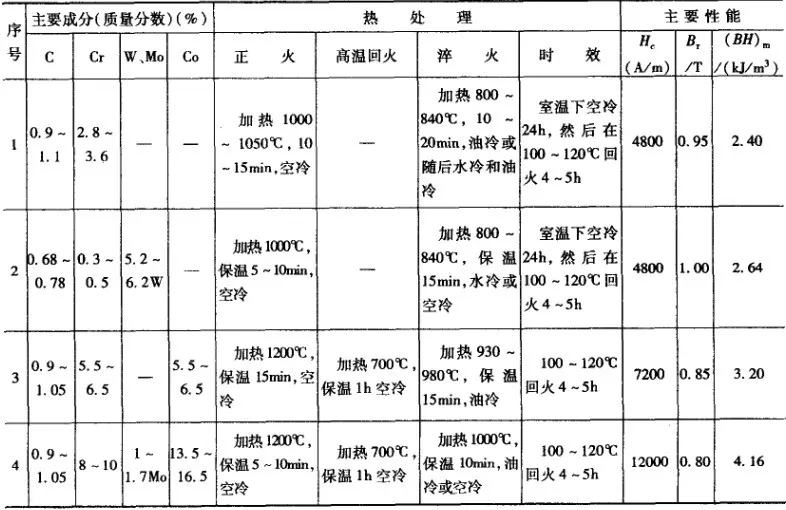

鎢鋼、鉻鋼、鈷鋼的成分、熱處理和性能見表1 。

▼表1 鎢鋼、鉻鋼、鈷鋼的成分、熱處理和磁性能

2 鐵鎳鋁合金和鋁鎳鈷合金

鐵鎳鋁基合金曾經(jīng)是風(fēng)行一時(shí)的鑄造永磁合金。它的矯頑力和最大磁能積高,性能穩(wěn)定,溫度系數(shù)小,廣泛應(yīng)用于電器儀表和通信器械,曾經(jīng)是永磁合金中最重要的一族。近幾十年來,由于鐵氧體、稀土鈷和可變形永磁合金等材料的開發(fā),加之它本身脆性較大而且難以加工,用量日趨下降。

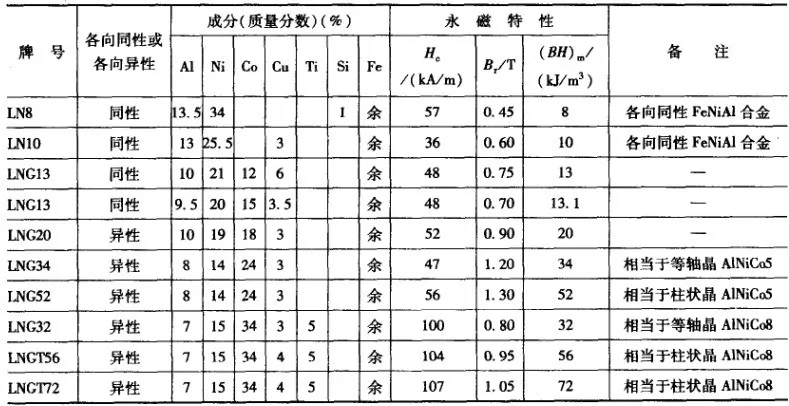

以鐵鎳鋁為基礎(chǔ)的永磁合金品種較多,最重要的是不含鈷的FeNiAl系合金(AlNi型合金)和含鈷的FeAlNiCo 系合金(或AINiCo型合金)兩大類。我國生產(chǎn)的鐵鎳鋁鑄造永磁合金的牌號、成分和性能見表2。

▼表1 我國鐵鎳鋁鑄造永磁合金的牌號、成分

2.1 鐵鎳鋁合金

2.2.1 鐵鎳鋁合金的成分

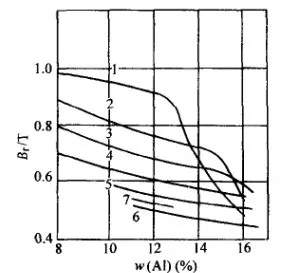

鐵鎳鋁合金的矯頑力與鋁含量和鎳含量的關(guān)系如圖4所示。矯頑力和磁能積以含w(Ni)26%~30% 和w(Al)11%~15%的合金為最好。在這樣的成分范圍內(nèi),鎳、鋁含量增大時(shí)He值提高,但Br降低(見圖5)。.這個(gè)成分范圍約相當(dāng)于摩爾分?jǐn)?shù)為25%A1、25%Ni和50%Fe。重要的是鎳、鋁原子百分比保持1:1的關(guān)系。

▲圖4 FeNiAl合金的矯頑力He與鋁、鎳含量的關(guān)系w(Ni)含量:1-15% 2-20% 3-22.5% 4-25% 5-27. 5% 6-30% 7-32%

▲圖5 FeNiAl合金的剩磁感應(yīng)強(qiáng)度Br與鋁、鎳含量的關(guān)系w(Ni)含量:2-20% 3-22.5% 4-25% 5-27.5% 6-30%

2.2.2 鐵鎳鋁合金的組織

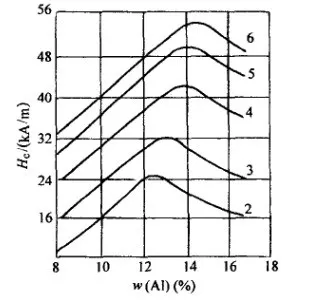

圖6為典型鐵鎳鋁合金相圖的垂直截面。著名的MK合金[w(Ni)24%~28%,w(AI)12%~14%,其余為Fe]在1300~900℃范圍內(nèi)是單相α固溶體,具有體心立方結(jié)構(gòu)。冷卻到900℃以下時(shí),α相發(fā)生調(diào)幅分解,生成α1和α2兩相。全部過程表現(xiàn)為:在整個(gè)α固溶體區(qū)域內(nèi),同時(shí)交替發(fā)生鐵原子的富集和鎳、鋁原子的富集。富鐵區(qū)的周圍是富鎳、鋁區(qū),而富鎳、鋁區(qū)的周圍為富鐵區(qū),并由此連續(xù)發(fā)展成富鐵的α1相和富鎳、鋁的α2相的相互交替狀態(tài)。α1相為鐵基固溶體,具有體心立方結(jié)構(gòu),原子排列無序,是強(qiáng)磁性相;α2相為以NiAl相為基的有序相,也具有體心立方結(jié)構(gòu),是弱磁性相。α1和α2兩相的晶格常數(shù)十分接近,相差不大于1%。α1與α2以(100)晶面共格相連,無明顯的分界面。調(diào)幅分解的α1相常在α2相基體中呈隔離的片條狀分布,形成特殊的所謂調(diào)幅結(jié)構(gòu)。

▲圖6 FeNiAl合金相圖的一個(gè)垂直截面(Ni22%)

調(diào)幅結(jié)構(gòu)的高矯頑力主要來自α1的形狀各向異性。因此,α1相必須為細(xì)長的單疇片條,α1相片條應(yīng)相互平行,α1相與基體α2相的成分相差要大。調(diào)幅結(jié)構(gòu)的磁能積(BH)m則取決于α1相有序分布的程度。

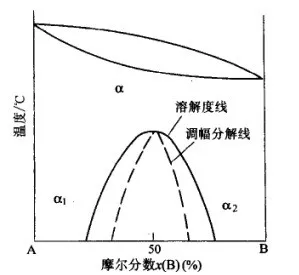

2.2.3 鐵鎳鋁合金的熱處理

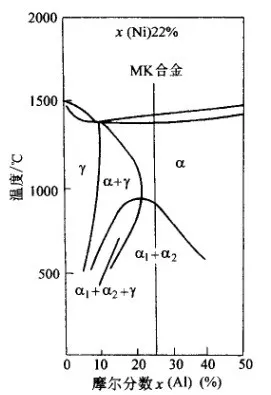

為了獲得完善的調(diào)幅結(jié)構(gòu),根據(jù)具有調(diào)幅分解的合金的相圖(見圖7),必須使合金冷卻時(shí)在調(diào)幅分解線以下發(fā)生分解,而不能在溶解度線和調(diào)幅分解線之間發(fā)生分解。隨著成分的不同,鐵鎳鋁合金存在原則上不同的兩種熱處理方法。

▲圖7 具有調(diào)幅分解的二元合金相圖(示意圖)

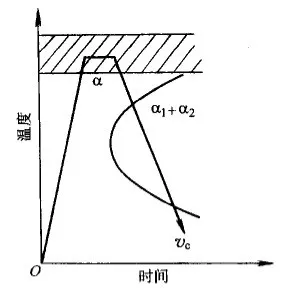

1)連續(xù)冷卻處理

由圖7可見,含F(xiàn)e約50%(摩爾分?jǐn)?shù))的合金,在成分上處于調(diào)幅分解區(qū)的中心,只需要簡單的連續(xù)冷卻,即可發(fā)生調(diào)幅分解。由圖8 可以看出,合金從約1100℃的α單相區(qū)以適當(dāng)?shù)睦渌倮鋮s時(shí),在調(diào)幅分解溫度以下分解為α1+α2。分解初期溫度較高(約800℃),α1相總量少于α2相。隨著溫度的下降,鐵原子向α1相富集,使α1相的鐵磁性增強(qiáng),總量增多;鎳、鋁原子則向α2相富集,結(jié)果α1和α2相的成分及磁性相差越來越大,最后形成單疇α1相片條散布于弱鐵磁性的α2相基體中的結(jié)構(gòu),使合金具有較高的He值。

▲圖8 FeNiAl永磁合金連續(xù)冷卻處理示意圖

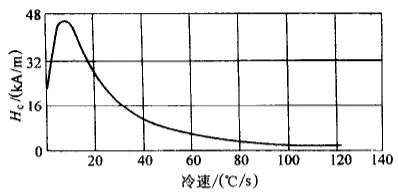

冷卻速度必須控制恰當(dāng),過快時(shí)兩相分解達(dá)不到適當(dāng)?shù)某潭龋琀e值不高;太慢時(shí)α1相易長大粗化,超過單疇尺寸,使He值降低。圖9 表明,對于含w(Ni)27%和w(Al)15%的鐵鎳鋁合金,當(dāng)冷速約10℃/s時(shí),He值最高,達(dá)到40kA/m以上。一般稱使合金獲得最佳永磁性能的冷卻速度為臨界冷卻速度VC。

▲圖9 FeNiAl合金(w(Ni)27%、w(Al)15%)的He值與冷速的關(guān)系

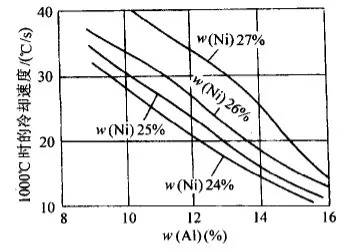

合金的臨界冷卻速度主要與其成分有關(guān)。鎳含量增加時(shí),臨界冷卻速度增大;鋁含量增加時(shí),臨界冷卻速度減小,如圖10-59所示。銅可代換部分鎳,使He和Br提高而vc 降低,并降低vc 對成分波動(dòng)的敏感性,有利于提高性能的一致性。FeNiAl合金中一般都加入3%~4%Cu(質(zhì)量分?jǐn)?shù))。硅也降低vc和對成分的敏感性,常在大鑄件中少量加入。錳、碳擴(kuò)大奧氏體范圍,有利于高溫下γ相的出現(xiàn),使磁性能惡化。一般要求w(C)<0.03%,w(Mn)<0.35%,w(P)<0.025%。鈦、鋯、鈮能與碳化合,減弱其有害作用。合金的理想成分是使它的臨界冷卻速度接近于在空氣中的自然冷卻速度(約10°C/s),以便合金鑄件在空氣中冷卻即可獲得較高的永磁性能,而不需要進(jìn)行熱處理。

▲圖10 鎳、鋁含量對FeNiAl合金最佳冷卻速度的影響

采用臨界冷卻速度冷卻,主要是為了獲得最大的矯頑力和磁能積。為了提高剩磁感應(yīng)強(qiáng)度,合金冷卻到室溫后,有時(shí)要在500~600℃回火若干小時(shí)。

2)淬火和回火,

由圖7可知,鐵含量與50%(摩爾分?jǐn)?shù))偏離較大的合金,不能采用連續(xù)冷卻處理,而要采用淬火加回火處理。例如,含F(xiàn)e大約35%(摩爾分?jǐn)?shù))的合金,淬火可使α相不發(fā)生分解,而后在調(diào)幅分解線以下回火獲得調(diào)幅結(jié)構(gòu)。但是必須合理選定回火溫度和回火時(shí)間,控制α1相單疇尺寸,使合金成為形狀各向異性的單疇的集合體,而具有較高的矯頑力。

2.2 鋁鎳鈷合金

2.2.1 鋁鎳鈷合金的成分

為了進(jìn)一步提高鐵鎳鋁合金的磁性能,加入鈷而產(chǎn)生了鋁鎳鈷合金。

鈷的作用是:

①提高合金的He、Br值,調(diào)幅分解的富鈷α1相,比無鈷α1相具有更高的飽和磁化強(qiáng)度;鈷還能顯著地提高磁能積(BH)m,鈷含量越高,合金的永磁性能越好。

②提高合金的居里溫度te,同時(shí)降低調(diào)幅分解溫度Tα,這都有利于采用磁場處理,發(fā)揮磁場處理的效果,使合金沿原外磁場方向獲得較高的He、Br和隆起度γw。

③降低α相的分解速度,使臨界冷卻速度降低,增大合金的磁淬透性,有利于鑄造大型磁鐵。

鐵鎳鋁合金中加入鈷后,一般要適當(dāng)降低鎳和鋁的含量w(Ni)<21%、w(Al)<11%),并應(yīng)配入適量的銅,才能使Br、He和(BH)m值同時(shí)提高。鋁鎳鈷合金的牌號有許多種(見表2 ),最主要的是AlNiCo5和AlNiCo8兩種。

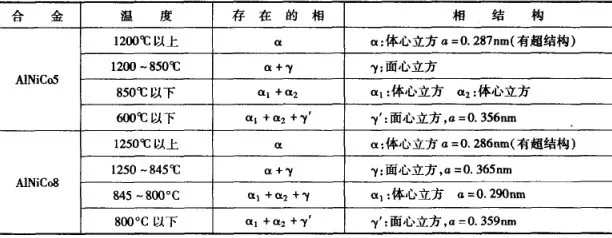

▼表2 AlNiCo5和AlNiCo8合金中的相

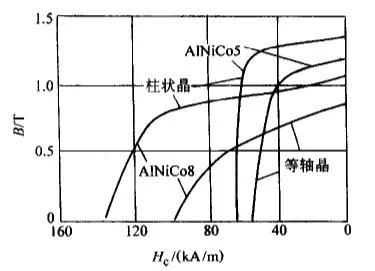

合金的性能與其晶粒形態(tài)有關(guān),圖11 示出晶粒形態(tài)對退磁曲線的影響。合金的晶粒形態(tài)可由鑄造時(shí)的凝固過程來控制。利用定向結(jié)晶技術(shù)控制凝固過程,可以得到沿(100 )相互平行的粗大柱狀晶結(jié)構(gòu)的合金,其沿柱狀晶軸向的永磁性能很好。

▲圖11 晶體形態(tài)對AINiCo5和AINiCo8 合金退磁曲線的影響

2.2.2 鋁鎳鈷合金的組織

圖12 是AlNiCo5合金相圖的截面。

▲圖12 AlNiCo5合金相圖的截面

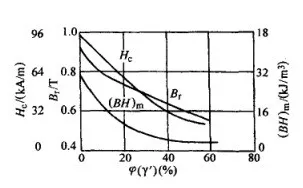

可見在1200℃以上是單相α固溶體;在900℃以下發(fā)生α→α1+α2調(diào)幅分解。α1為體心立方結(jié)構(gòu),富Fe、Co,飽和磁化強(qiáng)度高;α2同樣為體心立方結(jié)構(gòu),富Ni、Al。在1200~850℃范圍內(nèi)冷卻時(shí),α相中可能析出γ相。在600℃以下長期加熱,還可能析出γ‘相。γ和γ’相皆為面心立方結(jié)構(gòu),屬于有害相(見圖13 )。

▲圖13 γ相對AlNiCo8合金磁性能的影響

為了保證合金的永磁性能,必須抑制γ和γ‘相的析出。AlNiCo5的γ相在1050℃左右析出最強(qiáng)烈,而AlNiCo8的γ相在1100℃左右析出最強(qiáng)烈。

AlNiCo8的情況與 AlNiCo5相近,它們的組織轉(zhuǎn)變及組成相見表3。和 FeNiAl 合金一樣,AlNiCo合金較理想的結(jié)構(gòu)也是具有顯著形狀各向異性并充分彌散有序分布的α1+α2調(diào)幅結(jié)構(gòu)。

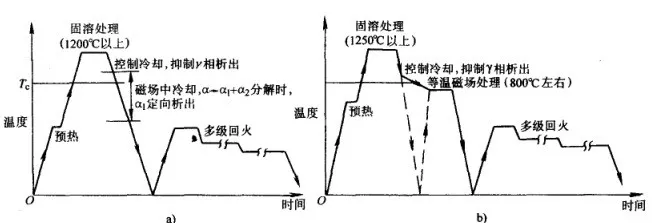

2.2.3 鋁鎳鈷合金的熱處理

鋁鎳鈷合金熱處理的要點(diǎn)是,防止在高溫發(fā)生α→α+γ轉(zhuǎn)變;使α→α1+α2充分完成;增大α1相的形狀各向異性及擇優(yōu)取向,以獲得最佳的永磁性能。AlNiCo5 和AlNiCo8的典型熱處理過程如圖14 所示,主要包括固溶處理(或淬火)、磁場處理和回火三種工序。

▲圖14 AlNiCo5 (a)和AlNiCo8(b)的典型熱處理過程示意圖

1)固溶處理

合金的成分特別是Al的分布應(yīng)該十分均勻(生產(chǎn)中的許多質(zhì)量事故往往與Al的不充分合金化有關(guān))。固溶處理的目的是加熱獲得單相α固溶體,使鑄態(tài)的γ相完全溶解,并使成分均勻化。加熱溫度應(yīng)高于α→α+y轉(zhuǎn)變溫度,但不能高于α單相區(qū)的上限。圖15表明AlNiCo5的磁性能與加熱溫度的關(guān)系,其中有兩個(gè)最佳溫度范圍,一般選用高溫范圍(1200℃以上);AlNiCo8則選在1250℃以上。加熱到固溶溫度后,根據(jù)產(chǎn)品尺寸適當(dāng)保溫,使產(chǎn)品內(nèi)外都達(dá)到固溶溫度。

▲圖15 AlNiCo5經(jīng)不同溫度固溶處理(磁場處理)后的磁性能

有些合金的α相穩(wěn)定性高的溫度范圍相當(dāng)狹窄(925~850℃之間),如果處理前的原始組織中沒有殘余γ相,也可以采用中溫處理,這時(shí)加熱時(shí)間不必過長。硅能抑制γ相的析出,改善合金的淬透性,含w(Si)0.2%~0.4%的大型磁鐵,適宜采用中溫處理。

合金加熱獲得完全的α相后,為抑制γ相析出,應(yīng)以不造成過大內(nèi)應(yīng)力的臨界冷卻速度冷卻到室溫(如圖143b中虛線所示),或者冷卻到約900℃,接著進(jìn)行磁場處理。

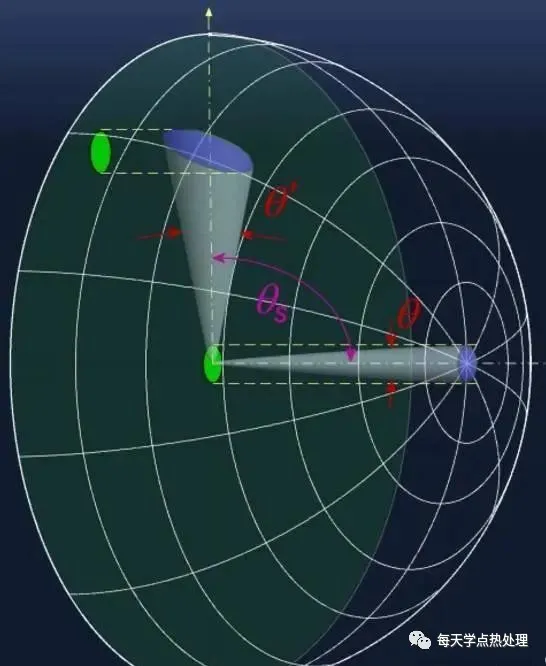

2)磁場處理

w(Co)>15%的各向異性AlNiCo合金,一般都采用磁場處理工藝來提高永磁性能。具體方法是:將被冷卻到居里點(diǎn)以上50~100℃(即900℃左右)的合金置于磁場中,以一定的速度繼續(xù)冷卻,或者在熱磁處理爐中保溫一定時(shí)間,依靠磁場的作用,使調(diào)幅分解形成的α1相沿接近外磁場的易磁化方向排列,形成磁織構(gòu),以獲得高的矯頑力。在磁場中的冷卻速度不宜過快,以便α→α1+α2充分完成;但冷卻速度也不能太慢,以保證α1相的高度彌散分布。圖16 表明冷卻速度對各向異性的AlNiCo5磁性能的影響,可以看出冷卻速度為0.8~1℃/s時(shí)磁性能較好。具體合金在磁場中的臨界冷卻速度皆由試驗(yàn)來確定。

▲圖16 各向異性AlNiCo5 合金在磁場中的冷卻速度對磁性能的影響(經(jīng)600℃回火)

w(Ti)>3%的鋁鎳鈷合金(例如AlNiCo8),α→α1+α2分解較慢,必須進(jìn)行等溫磁場處理。等溫處理溫度與時(shí)間的確定,以分解充分完成、產(chǎn)物獲得最佳形態(tài)為原則。AlNiCo8的等溫磁場處理溫度為800℃左右,約比a→α1+α2的分解溫度50℃。保溫時(shí)間一般為10~20min,時(shí)間不得過長,以免析出相長大,磁性能降低。

對于在磁場中控制冷卻的無鈦少鈦合金(例如 AINiCo5),磁場強(qiáng)度應(yīng)不小于120~160kA/m。磁場有效作用的溫度范圍一般都很窄,常常為20℃左右。為了保證鐵磁性相α1析出時(shí)立即受到磁場的作用,以發(fā)揮磁場處理的效果,多在較寬的范圍(一般為850~750℃,有時(shí)為900~650℃)內(nèi)施加磁場。對于w(Ti)>3%的合金(例如AlNiCo8),等溫磁場處理的磁場強(qiáng)度應(yīng)大于200kA/m,磁場在開始保溫時(shí)施加。

3)回火

低鈷(w(Co)<12%)合金和無鈷合金一樣,在固溶加熱和以臨界冷卻速度連續(xù)冷卻之后,為了提高剩磁感應(yīng)強(qiáng)度,進(jìn)行一次回火,回火溫度為500~600℃。

w(Co)>15%的合金,進(jìn)行固溶加熱及隨后的磁場處理時(shí),由于鈷含量較高,調(diào)幅分解不可能一次到底,為了進(jìn)一步提高矯頑力和磁能積,必須進(jìn)行回火。回火的目的是使調(diào)幅分解繼續(xù)發(fā)生,進(jìn)一步調(diào)整α1和α2中的合金元素含量,使a1中的鐵、鈷含量增高,鐵磁性增強(qiáng);并使a2中的鎳、鋁含量增多,鐵磁性減弱,結(jié)果使矯頑力顯著增大。

為了獲得更好的效果,AlNiCo5采用二級回火,而AlNiCo8甚至要求采用多級回火。第一級回火的溫度為600~650℃,保溫時(shí)間為2~10h。第二級回火溫度比第一級低30~50℃,保溫15~20h。回火溫度越低,最佳保溫時(shí)間越長。保溫時(shí)間過長要發(fā)生過回火。如果過回火是可逆的,進(jìn)行一次溫度略低的第二次回火可以使性能

恢復(fù);若過回火是不可逆的,則必須重新固溶處理和磁場處理,然后再進(jìn)行正確的回火。

為了提高鋁鎳鈷合金的機(jī)械加工性能,可以進(jìn)行退火。具體工藝是:加熱到1000~1150℃,保溫3~6h,空冷。因有y相析出,合金退火后的硬度降低,但塑性和韌性提高(不發(fā)生α→y+α轉(zhuǎn)變的、無Co的FeNiAl合金,或此種轉(zhuǎn)變被抑制的、含Ti 和Si 的AlNiCo合金不進(jìn)行退火處理)。FeNiAl 和 AINiCo合金的典型熱處理工藝制度見表3 。

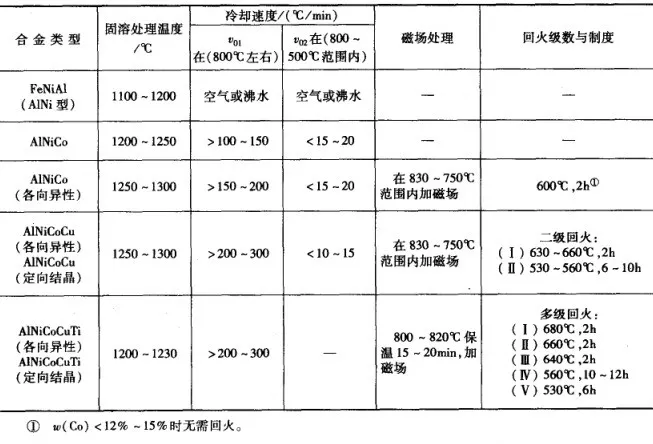

▼表3 鑄造鐵鎳鋁和鋁鎳鈷永磁合金的典型熱處理工藝制度

3 鐵鈷釩合金和鐵鉻鈷合金

鐵鈷釩和鐵鉻鈷合金是兩種用量較大的變形永磁合金。

3.1 鐵鈷釩合金

鐵鈷釩合金為相變型變形永磁合金,是重要的磁滯合金。一般w(Co)=51%~53%,w(V)<13%。加鈷的目的是保證最高的矯頑力和剩磁感應(yīng)強(qiáng)度;加釩的目的是抑制α相的有序化,改善加工性能。可用鉻代替一部分釩。合金在淬火狀態(tài)下塑性很好,可加工成薄帶或絲材。它的磁性能主要依靠淬火后的冷變形和回火來控制。

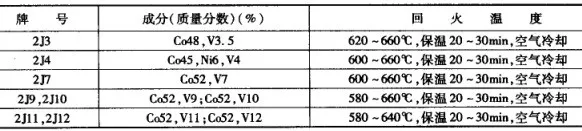

合金的熱處理和冷加工工藝一般為:900~1100℃淬火→變形量90%以上的冷加工→560~660℃回火。表4 中給出了各向異性鐵鈷釩磁滯合金的回火制度。

▼表4 各向異性鐵鈷釩磁滯合金的回火制度

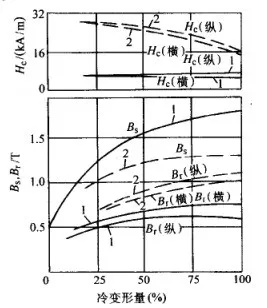

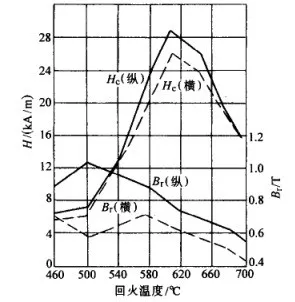

圖17和圖18 所示是冷變形量和回火溫度對磁性能的影響。變形對硬磁性能有利;在600℃左右回火可獲得最佳磁性能。

▲圖17 鐵鈷釩(含w(Cr)2%~3%)合金的冷變形量對磁性能的影響

1-冷變形 2-冷變形后600℃回火

▲圖18 回火溫度對鐵鈷釩(w(Co)52%,w(V)13%)合金磁性能的影響

鐵鈷釩合金具有aγ轉(zhuǎn)變,淬火組織為α’。經(jīng)大量冷變形后,可能殘留的γ相可完全轉(zhuǎn)變?yōu)?alpha;‘相,它呈長條狀分布并形成織構(gòu)。回火時(shí)發(fā)生a’→α+γ轉(zhuǎn)變,非磁性的面心立方γ相呈薄片狀,在磁性的體心立方α相邊界析出,將原α‘相分割為大量細(xì)小的α相磁塊,其大小皆小于單疇臨界尺寸,并處于被隔離的磁絕緣狀態(tài)。由于保留和產(chǎn)生了晶體與形狀的各向異性,合金的He大大提高。此時(shí)縱向和橫向磁性能相差很大(見圖17 ),縱向性能比橫向好得多。

鐵鈷釩合金的飽和磁致伸縮系數(shù)λ,較大[(40~80)×10E-6],回火過程中施加應(yīng)力(應(yīng)力回火),可以獲得類似于磁場處理的效果。

3.2 鐵鉻鈷合金

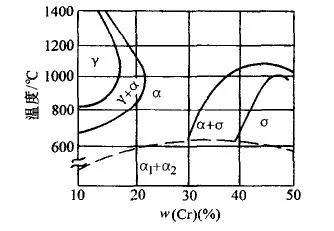

鐵鉻鈷合金是20世紀(jì)70年代發(fā)展起來的一種析出型變形永磁合金。它具有較好的韌性,可以冷、熱加工,軋帶拉絲,也可以由鑄造和粉末冶金方法生產(chǎn)。合金在較低的溫度范圍內(nèi)發(fā)生α→α1+α2調(diào)幅分解,形成富鐵、鈷的強(qiáng)鐵磁相α1和富鉻的非鐵磁相α2,使合金具有很好的永磁性能。

圖19 為含w(Nb)1%、w(Al)1. 5%的Fe-Cr-Co15合金相圖截面。鉻含量低時(shí)易出現(xiàn)γ相,嚴(yán)重?fù)p害磁性能。含量過高則易形成α相(FeCr金屬間化合物),嚴(yán)重?fù)p害韌性。鉻使飽和磁感Br和居里點(diǎn)Tc降低。鈷能提高合金的調(diào)幅分解溫度,擴(kuò)大分解溫度范圍,同時(shí)提高Br和T并在一定的成分范圍內(nèi)保證合金有高的He和Br。加人鉬、硅等可改善加工性能和熱處理工藝性能,且提高磁性能。目前,鐵鉻鈷合金的成分主要為w(Cr)27%~28%、w(Co)23%~26%、w(Mo)3%,或w(Si)0.7%~1.0%。

▲圖19 FeCrCo合金含w(Co)15%的縱截面圖

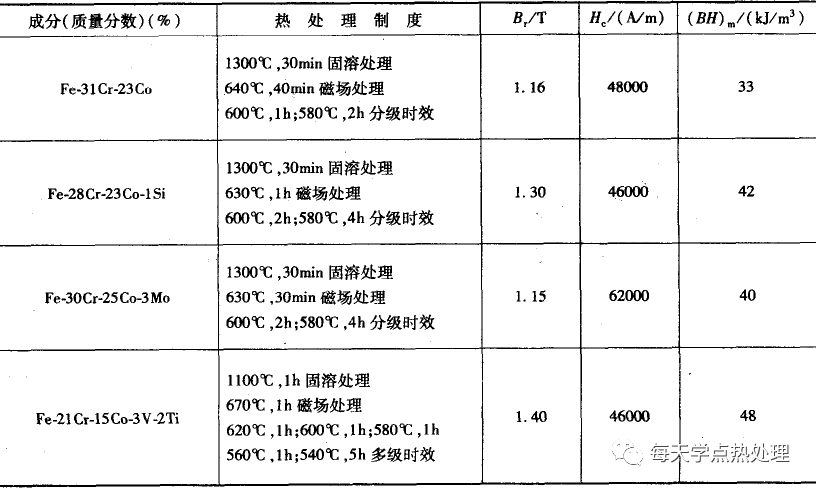

鐵鉻鈷合金的典型熱處理和加工工藝為:1300~1330℃固溶處理(水冷)→冷加工→620~640℃磁場處理→時(shí)效處理(多級時(shí)效)。幾種常用合金的熱處理工藝與性能見表5。

▼表5 幾種常用鐵鉻鈷合金的熱處理和磁性能

從1300℃以下快冷,是防止γ相和a相析出,獲得單一的α相組織。在居里溫度Tc(660~680℃)以下的調(diào)幅分解區(qū)(510~640℃)進(jìn)行磁場處理(一般為610~650℃,磁場強(qiáng)度應(yīng)大于160kA/m)。由于α→α1+α2分解比σ相的析出快得多,σ相不析出,而α1彌散析出,呈細(xì)長條狀沿磁場方向與α2相形成調(diào)幅結(jié)構(gòu)。磁場處理溫度越高,析出相的粒子越粗大。保溫時(shí)間越長,兩相的成分差也越大。為了使兩相大小適中,而成分差盡可能大,以提高永磁性能,一般進(jìn)行分級時(shí)效處理。新的研究表明,鐵鉻鈷合金高矯頑力的獲得,主要決定于調(diào)幅結(jié)構(gòu)所產(chǎn)生的疇壁釘扎效應(yīng),而不是孤立狀單疇顆粒“一致轉(zhuǎn)動(dòng)”的作用。

3.4 鉑鈷合金

鉑鈷合金為有序轉(zhuǎn)變型變形永磁合金,具有很高的矯頑力和磁能積;良好的塑性,可加工成細(xì)絲和薄帶,可任意加工而磁性不變,極耐腐蝕,耐火,適用于微型或超微型磁系統(tǒng),可制造形狀復(fù)雜的元件,例如計(jì)時(shí)、醫(yī)療和飛機(jī)航行記錄儀表中的磁元件等。

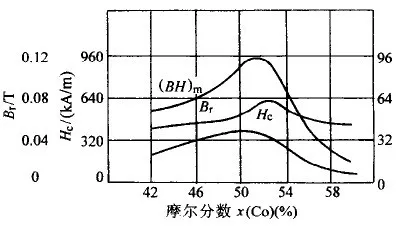

鉑鈷合金形成連續(xù)固溶體,硬磁性能以大約等量鉑、鈷摩爾分?jǐn)?shù)(相當(dāng)于w(Co)23%~26%)時(shí)為最好,如圖20 所示。

▲圖20 PtCo合金的永磁性能與鈷含量的關(guān)系

這樣的合金,在825℃以上為無序的面心立方結(jié)構(gòu);825℃以下為有序的面心正方結(jié)構(gòu),同時(shí)表現(xiàn)出鐵磁性。825℃既是該合金的有序轉(zhuǎn)變溫度,也是合金的居里點(diǎn)。

為了獲得良好的永磁性能,必須恰當(dāng)?shù)乜刂坪辖鸬挠行蚨龋驗(yàn)橥耆行驎r(shí)矯頑力太低。有序相的疇壁能高,當(dāng)無序相中彌散分布有有序相時(shí),疇壁橫切有序相,會(huì)使疇壁能升高,使疇壁被釘住,矯頑力增大。有序相顆粒尺寸以20~50μm為最好。

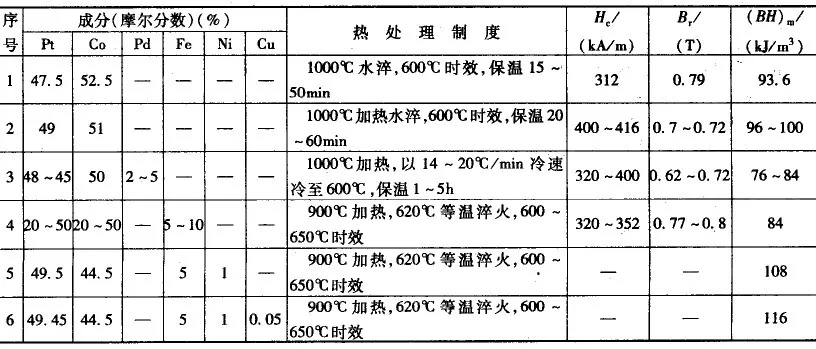

鉑鈷合金的熱處理一般是:加熱到1000℃左右,獲得無序結(jié)構(gòu),以大約150℃/min的冷卻速度冷至室溫,然后在600℃左右進(jìn)行時(shí)效,使合金達(dá)到要求的有序化程度。圖21 所示是時(shí)效處理時(shí)間對合金磁性能的影響。表6 中給出了幾種鉑鈷合金的熱處理工藝和所得的磁性能。

▼表6 幾種鉑鈷合金的成分、熱處理和磁性能

▲圖21 不同鈷含量的PtCo合金經(jīng)淬火(1000℃加熱,以78℃/min的速度冷卻)后在600℃時(shí)效時(shí)磁性能與保溫時(shí)間的關(guān)系1-w (Co) 46.5% 2-w (Co) 48% 3-w (Co) 54%

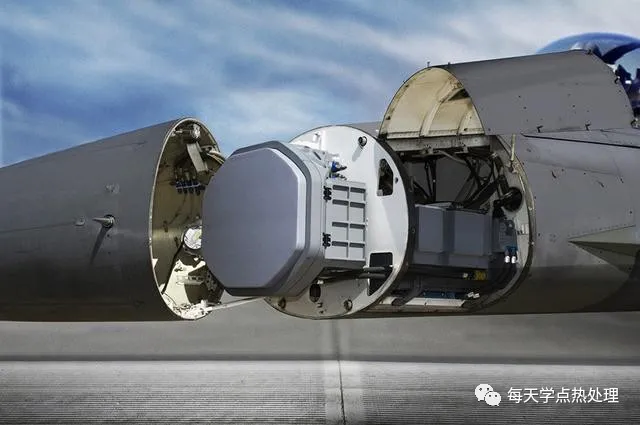

3.5 稀土鈷合金

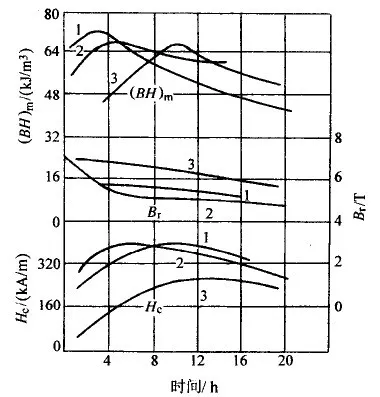

稀土鈷合金是20世紀(jì)60、70年代出現(xiàn)的以稀土元素與鈷金屬之間形成的金屬間化合物為基體的新型永磁合金。其磁化強(qiáng)度高,磁晶各向異性大,居里點(diǎn)高,磁能積的大小較傳統(tǒng)的永磁合金有突破性的提高,被認(rèn)為是比較理想的永磁材料。已應(yīng)用于電子工業(yè)中的元器件,如制作雷達(dá)行波管內(nèi)電子聚焦的周期永磁體陣列、微波器件和電子手表的永磁體;飛機(jī)及飛船電動(dòng)機(jī)和儀表;限制器、隔離器和集成電路隔離器;磁泡儲存器的永磁薄膜;以及微型馬達(dá)、微型繼電器、醫(yī)療器具等。我國的稀土鈷合金見表7 和表8,這類合金的發(fā)展并不有悖于我國的資源,條件,但原材料較稀缺和昂貴仍然是存在的主要問題。

▼表7 我國稀土鈷永磁合金的磁性能

▼表8 我國稀土鈷永磁合金的其他物理性能

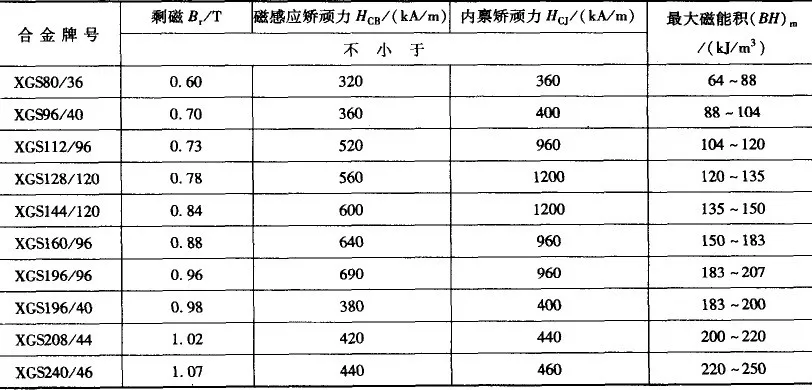

釤鈷合金是最基本的稀土鈷合金,其相圖見圖22。Sm’與Co生成一系列金屬間化合物,其中Sm2Co5和Sm2Co17最重要,分別構(gòu)成兩種釤鈷合金的基礎(chǔ)。目前,兩種稀土永磁合金皆主要采用粉末冶金的方法生產(chǎn),其工藝流程為:原材料→冶煉→制粉→磁場取向與壓力成形→真空燒結(jié)與熱處理→機(jī)械加工→表面處理→檢測。也可以采用還原擴(kuò)散、樹脂粘結(jié)、熔體急冷、鑄造、機(jī)械合金化等方法進(jìn)行生產(chǎn),且各有其特點(diǎn)。

▲圖22 Sm-Co 合金相圖

3.5.1 SmCos型合金

簡單表達(dá)為1:5(指兩種原子數(shù)之比)型合金,是以SmCo5化合物為基體的釤鈷合金,最早出現(xiàn)于20世紀(jì)60年代中,被稱為第一代稀土永磁合金。

SmCo5化合物具有CaCu5型六方結(jié)構(gòu),有極高的磁晶各向異性常數(shù)(K1=15~19×10E3 kJ/m),較高的飽和磁化強(qiáng)度(0.8kA/m),由其制成的合金可以獲得極大的矯頑力(達(dá)1194~3184kA/m)和很高的磁能積(127~183kJ/mm?

以上),磁性能比著名的鑄造AlNiCo合金有成倍的提升。這種合金按組織可分為兩種:以SmCo5 型化合物為基體的單相合金和在此基體中還析出有少量Sm2Co17型化合物的多相合金。總體上,合金的矯頑力機(jī)制主要基于磁疇的形核和疇壁在晶界上的被釘扎。所以合金的晶粒要非常細(xì)小(1~10μm),基本上為單磁疇粒子。

SmCos的化學(xué)計(jì)量成分(質(zhì)量分?jǐn)?shù))是33.8%Sm和66.2%Co。其中的釤和鈷可相應(yīng)用其他較便宜的和有特性的稀土元素RE(包括混合稀土金屬M(fèi)M)和過渡族金屬TM來取代,于是得到一系列新的合金。單相合金有RCo5[例如SmCo5、PrCo5、(Sm,,Pr)Co5等]、MMCo5以及(Sm,MM)Co5等;多相合金主要是Ce(Co,Cu,F(xiàn)e)z (z=5~6)等。純SmCo5 合金的成分,Sm的含量一般都略高于化學(xué)計(jì)量比(w(Sm)為37.2%),以利于消除工藝過程中氧的影響,提高收縮率和磁性能。(Sm,Pr) Co5合金中,用較經(jīng)濟(jì)的Pr取代部分Sm,既使合金更便宜,還可提高磁化強(qiáng)度和磁性能的穩(wěn)定性。Ce(Co,Cu,Fe),合金中,Ce是資源豐富的元素,Cu代Co可通過沉淀硬化提高矯頑力,而Fe的加入可提高磁化強(qiáng)度。所以合金的磁性能比較高,雖剩磁和磁能積有所下降,但成本大大降低。典型SmCo5型合金的主要性能見表9。

▼表9 SmCo,型合金的主要磁性能

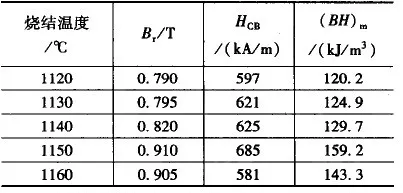

SmCo5型合金一般采用液相燒結(jié)法制備:在SmCo5基相粉末中添加富Sm成分(質(zhì)量分?jǐn)?shù))(含約60%Sm和40%Co)合金的粉末,混合,球磨,得到細(xì)粉料(平均粒徑為1~10μm),在磁場中取向和預(yù)壓,進(jìn)行等靜壓成形,然后在真空中加熱到1100~1200℃燒結(jié)約1h。.燒結(jié)時(shí),添加的富Sm合金粉末轉(zhuǎn)變成液相,逐漸被固體基相粉末吸收,并以此加快基相的燒結(jié)過程,提高其致密度,且使磁性能改善。表10中的數(shù)據(jù)表明,燒結(jié)溫度的提高能全面提高合金的磁性能,但超過1150℃后,由于晶粒長大,晶界對疇壁釘扎的強(qiáng)度降低,矯頑力和磁能積顯著下降。所以合金存在一個(gè)較合理的燒結(jié)溫度。

▼表10 SmCo5合金經(jīng)不同溫度燒結(jié)后的磁性能

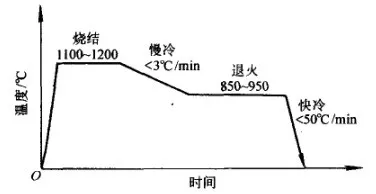

為了改善矯頑力,SmCo5型合金在燒結(jié)之后必須進(jìn)行一種特殊的退火處理:直接從燒結(jié)溫度緩慢(以不大于3℃/min的速度)冷卻至850~950℃,保溫一定時(shí)間或不保溫,然后以較快(不低于50℃/min)的速度冷卻至室溫。合金的燒結(jié)-熱處理曲線如圖23所示。

▲圖23 SmCo5型合金的燒結(jié)-熱處理工藝曲線

必須注意,退火溫度不能低于800℃,并且冷卻速度在800~500℃之間一定要很快(一般采取油冷),以免在750℃左右SmCo5相分解或生成較粗大的第二相析出物,而使合金的矯頑力降低。

3.5.2 Sm2Co17型合金

亦簡表為2:17型合金,是以Sm2Co17化合物為基體的釤鈷合金,20世紀(jì)70年代末出現(xiàn),被稱為第二代稀土永磁合金。Sm2Co17化合物在1250℃以上具有Th2Ni17型六方結(jié)構(gòu),1250℃以下具有Th2Ni17型菱方結(jié)構(gòu)。

與SmCo5相比,磁晶各向異性較低(K1=3.3×10E3kJ/m?),但飽和磁化強(qiáng)度較高(0.95kA/m),且可固溶而能進(jìn)一步提高,是更有效的高性能永磁合金的基體。Sm2Co17型合金按組織也分兩種:以Sm2Co17 型化合物為基體的單相合金和在其基體上還沉淀有SmCo5型化合物的多相合金。單相合金應(yīng)用者較少,實(shí)際上2:17型合金基本上為沉淀硬化的多相合金。其矯頑力機(jī)制主要是基于沉淀相粒子在疇壁上的釘扎作用。因此要求合金組織中的沉淀相高度彌散分布和基體成分的高度微觀不均勻性。

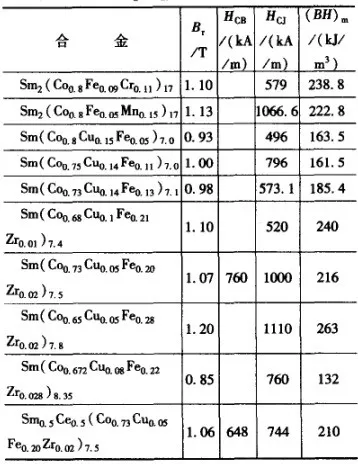

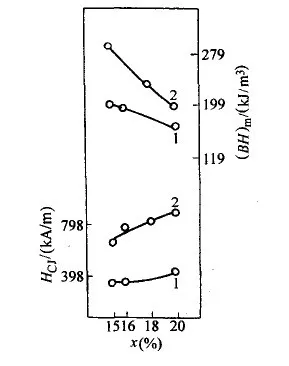

Sm2Co17 化合物中的Sm 用其他稀土元素(例如Pr,Nd)取代會(huì)降低磁晶各向異性,用MM(例如CeLa合金)取代會(huì)降低飽和磁化強(qiáng)度。所以在R2Co17 型合金中,Sm是最重要的、難以完全取代的稀土元素。其他稀土元素之所以引入,主要是為了獲得較便宜的合金。某些重稀土元素如Er、Gd、Dy、Ho等可部分取代Sm,可制得低溫度系數(shù)的RE2TM17永磁合金。一般Sm2Co17型合金中Sm的含量比化學(xué)計(jì)量比低10%~20%(質(zhì)量分?jǐn)?shù))。Sm2Co17化合物雖是易C軸的,但其矯頑力還是偏低,難以制作實(shí)用的永磁合金。現(xiàn)在,合金在兩個(gè)方面發(fā)展。一是用Fe代部分Co,提高合金的飽和磁感應(yīng)強(qiáng)度,形成Sm2(Co10xFex)17合金系。在其基礎(chǔ)上加入Mn、Cr等來提高磁性能,已開發(fā)Sm2(Co0.8-Fe0.05Mn0.15)17 和 Sm2(Co0.8Fe0.09 Cr0.02)17兩種。它們?yōu)閱蜗嗪辖穑C頑力決定于反磁化疇的形核與長大的臨界場。由于其磁性能的溫度穩(wěn)定性差,制造工藝較復(fù)雜,在工業(yè)上很少應(yīng)用。二是加入Cu,利用其沉淀硬化作用,形成Sm-Co-Cu系。Cu含量的增加能急劇增大合金的矯頑力,但同時(shí)也使飽和磁感應(yīng)強(qiáng)度很快下降,所以也難得到有實(shí)用價(jià)值的合金。于是再加入少量能提高飽和磁感應(yīng)強(qiáng)度的Fe,形成Sm-Co-Cu-Fe系。并且還進(jìn)一步加入能提高磁晶各向異性的金屬(例如Zr、Ti、Hf等),形成Sm-Co-Cu-Fe-Zr系

等性能優(yōu)異的永磁合金系列。部分Sm2Co17型合金的主要性能見表11。

▼表11 Sm,Co,,型合金的主要磁性能

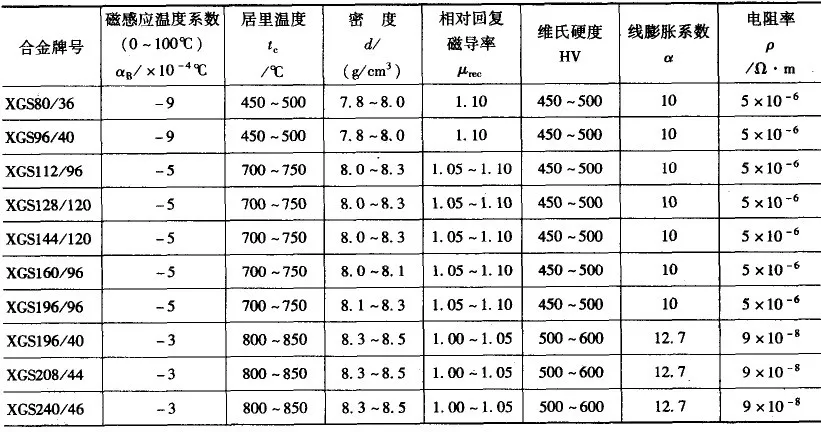

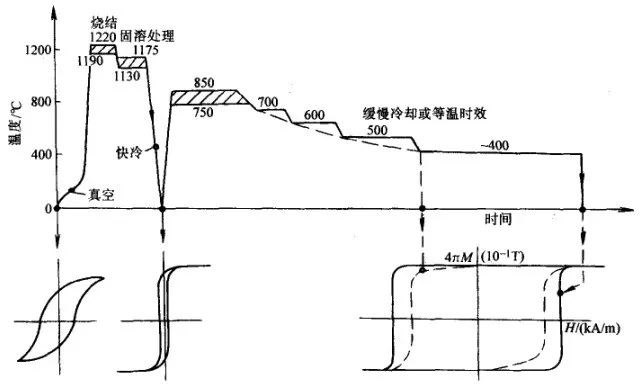

Sm2Co17型合金的制備過程與SmCo5型合金相近。粉末經(jīng)磁場取向及壓制后進(jìn)行燒結(jié)和熱處理。以Sm(Co,Cu,Fe,Zr)z(7.0≤z≤8.5)合金為例,其燒結(jié)和熱處理的工藝過程如圖24 所示。

▲圖24 Sm2Co17型合金[Sm(Co,Cu,Fe,Zr),(7. 0≤z≤8. 5)合金]的燒結(jié)-熱處理工藝曲線及磁滯回線變化示意圖

一般采用的燒結(jié)溫度為1190~1220℃,時(shí)間1~2h,得到致密的合金,接著慢冷至固溶處理溫度1130~1175℃,保溫0. 5~10h,以獲得均勻的單相固溶體,并由油淬或氬氣流冷卻,將固溶體組織保持到室溫。為了提高矯頑力,然

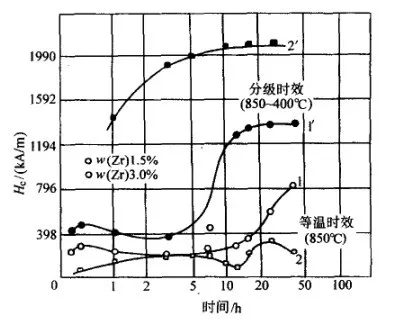

后將合金置于750~850℃進(jìn)行時(shí)效處理。時(shí)效的時(shí)間與合金的成分有關(guān),含Zr低時(shí)為20~40min,高時(shí)達(dá)8~30h.時(shí)效之后不可快冷,采取控速冷卻,冷速為0.3~1.0℃/min,也可進(jìn)行分級時(shí)效。合金經(jīng)分級時(shí)效處理的矯頑力比經(jīng)一次時(shí)效的要高得多,見圖25 。

▲圖25 25.5Sm-Co-6Cu-15Fe-Zr 合金一級時(shí)效和多級時(shí)效時(shí)矯頑力的變化

含Zr的合金大多實(shí)行分級時(shí)效,即再在700℃保溫1h,600℃保溫2h,500℃保溫4h,400℃保溫8~10h,之后急冷至室溫。含Cr較高的合金,如采用控速冷卻至400℃后,一定要在此溫度再時(shí)效一些時(shí)間。在經(jīng)過750-850℃的時(shí)效處理后,合金的單相固溶體轉(zhuǎn)變?yōu)閮上嗟募?xì)胞狀組織。胞粒為含F(xiàn)e、Zr的2:17型基體相,胞壁是富Cu的1:5型沉淀相,它們之間保持一定的共格關(guān)系。合金的矯頑力就決定于沉淀相胞壁對疇壁的釘扎作用,而與兩相的磁晶各向異性和疇壁能的差、胞徑和胞壁寬度等有關(guān)。適當(dāng)?shù)亩嗉墪r(shí)效可利用其所造成的兩相成分及形態(tài)的差異的擴(kuò)大,逐漸地、盡可能地提高合金的矯頑力。

3.6 稀土鐵合金

稀土鐵合金是20世紀(jì)80年代出現(xiàn)的以稀土元素(主要是釹)與鐵(或鐵硼)形成之金屬間化合物為基體的最新型永磁合金(即釹鐵硼合金)。它具有比稀土鈷合金更大的剩磁(達(dá)Br=1.48T)、更高的矯頑力(達(dá)He=684.6kA/m)和最大的磁能積[達(dá)(BH)m=407.6kJ/m?],為第三代稀土永磁合金,被譽(yù)稱“磁王”。這類合金的力學(xué)性能也比第二代的好,不那么容易破碎,密度也比較小(約低13%),因而更利于實(shí)現(xiàn)磁性元件的輕量化,薄型化,小型化和超小型化。另外,一個(gè)最大優(yōu)點(diǎn)是原材料豐富且價(jià)格便宜,只相當(dāng)于釤鈷合金的1/2左右。所以釹鐵硼得到了極大的重視,正在逐步取代釤鈷和鋁鎳鈷永磁合金。

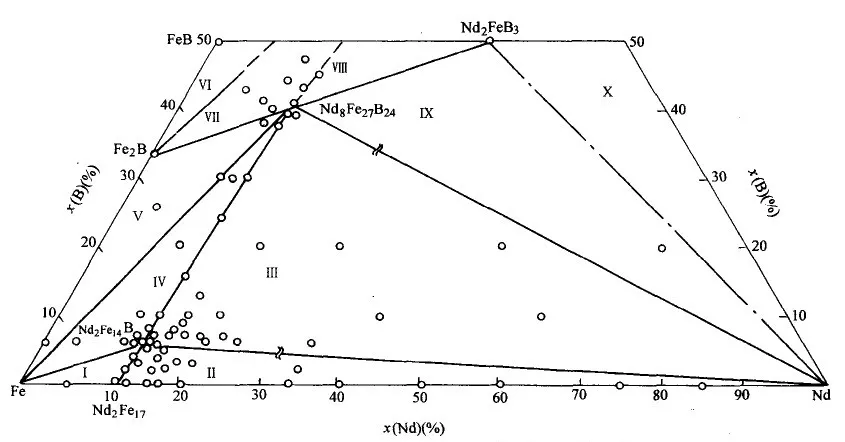

NdFeB合金以Nd2Fe14B化合物為基體。Nd2Fe14B屬四方晶體結(jié)構(gòu),為鐵磁性多疇體相,具有很高的磁晶各向異性和優(yōu)異的內(nèi)票磁參量。NdFeB的磁性能主要是建立在Nd2Fe14B的這些特性基礎(chǔ)之上的,所以合金的成分基本上設(shè)計(jì)接近于此化合物的成分。但是,單相化合物的永磁性能并非很理想。試驗(yàn)證明,獲得最好永磁性能的合金成分必須含有比化合物更多的一些Nd和B,一般為(質(zhì)量分?jǐn)?shù))約36%Nd、約63%Fe和約1%B。即合金的組織除了Nd2Fe14B化合物基體相外,還含有一定量的富Nd相和富B相。后兩種相基本上為非鐵磁性物質(zhì),它們的合理含量完全由試驗(yàn)來確定。

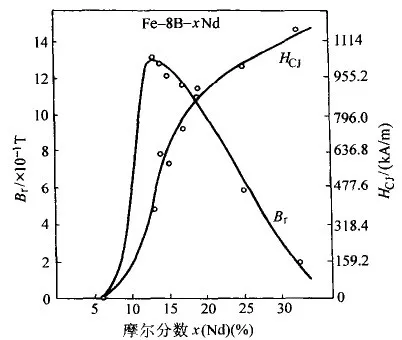

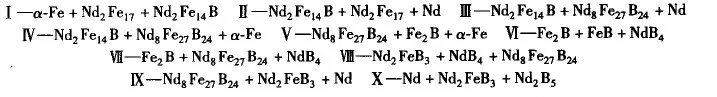

圖26 為Nd含量對NdFeB 合金磁性能的影響。隨含量的增加,富Nd相增多,有利于合金燒結(jié),增大收縮量和致密度,使Br急劇升高。但當(dāng)w(Nd)≈12%時(shí),因非鐵磁性相增多,Br開始迅速下降。合金在x(Nd)=14%~15%時(shí)獲得最高Br。在Nd含量增大時(shí)HCJ一直是增長的,所以由Nd含量的控制可以調(diào)整合金的矯頑力。必須指出,Nd含量太高會(huì)促進(jìn)合金晶粒長大,反而使矯頑力下降。

圖26 Nd含量對NdxFe92-x-B8合金磁性能的影響

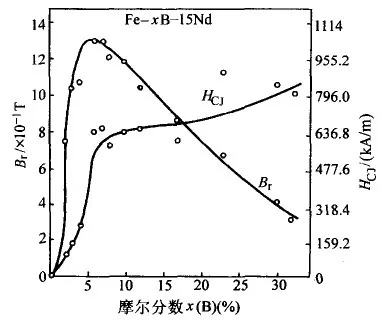

圖27 所示為B含量對NdFeB磁性能的影響。

▲圖27 B含量對Nd15Fe85-XBX磁性能的影響

B是促進(jìn)Nd2Fe,4B相形成的關(guān)鍵元素,含量低于x(B)5%時(shí),合金處于Nd2Fe14B+Nd2Fe17+Nd的三相區(qū)(見圖28 )。

▲圖28 Nd-Fe-B三元系(x(B)≤50%)室溫截面圖

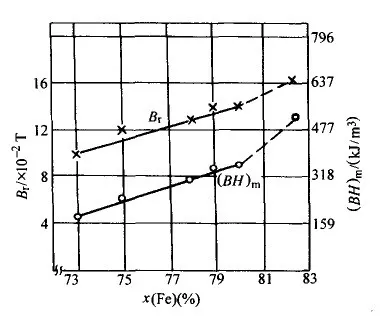

其中Nd2Fe17是易基面相磁性很軟,所以合金的HCJ和Br都很低。在x(B)6%~7%時(shí)合金的Br和HCJ值最佳。B過量后,過多的非磁性富B相使Br降低。為了獲得最大的磁能積,合金的Nd、B的含量還是應(yīng)盡可能地接近Nd12.4Fe81.6B6.1的成分。目前磁能積最高的Nd12.4Fe81.6B6.0合金的Nd和B的含量只比化合物Nd2Fe4B的相應(yīng)高(摩爾分?jǐn)?shù))0.6%Nd和0.02%B。另外,提高Fe的含量能明顯提高合金的磁能積(見圖29)。

▲圖29 NdFeB合金的磁性能隨Fe含量的變化

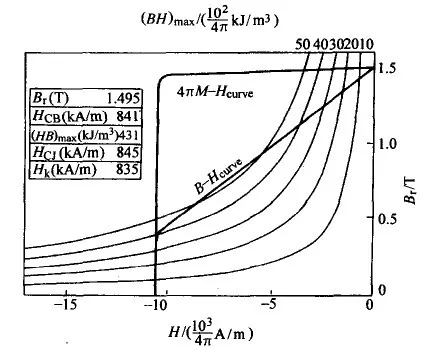

高性能燒結(jié)NdFeB合金的磁性能見圖30 。

▲圖30 高性能燒結(jié)NdFeB合金磁性能

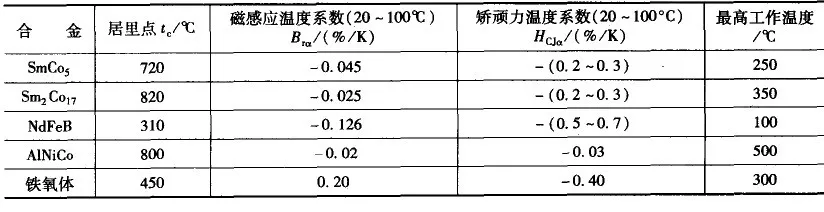

NdFeB合金目前還有不足之處。主要是熱穩(wěn)定性較差,居里溫度偏低,磁感應(yīng)溫度系數(shù)和矯頑力溫度系數(shù)偏高(見表12 )。

▼表12 釹鐵硼合金與其他永磁鐵合金溫度特性的比較

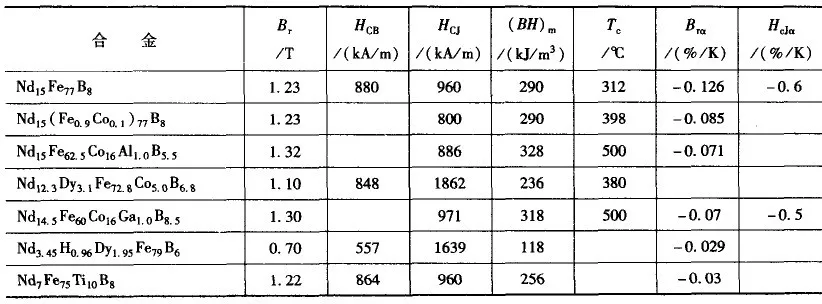

這些問題的解決直接影響其全面取代稀土鈷和鋁鎳鈷合金的進(jìn)程和范圍。在這方面,采取合金化的途徑取得了一定進(jìn)展。如用Co取代部分Fe,可提高居里溫度,使磁感應(yīng)溫度系數(shù)降低,但矯頑力也有所降低。用Dy取代部分Nd,可提高各向異性場和矯頑力,降低矯頑力溫度系數(shù),但會(huì)犧牲剩磁和磁能積。復(fù)合加入Co和Al、Co和Dy的綜合效果較好。此外,少量加入Ga或Nb,也可有效地提高矯頑力和其熱穩(wěn)定性。合金化的NdFeB的性能見表13。

▼表13 合金化NdFeB合金的磁性能

NdFeB的另一個(gè)缺點(diǎn)是抗氧化和耐腐蝕性能較差。因此必須采取表面防護(hù),如蒸鍍Ni、Cr、Al金屬,鍍Al-Cr或Cu-Ni合金薄膜,化學(xué)沉積Ni-P鍍層,涂含氟樹脂或環(huán)氧樹脂等效果都很好。合金中添加Al、Si、P等元素,耐蝕性可以改善,而加人V、Nb、Cr時(shí),除了改善耐蝕性外,還可提高磁性能。

NdFeB合金一般采用與稀土鈷合金類似的粉末冶金技術(shù)制備。典型工藝是將真空熔煉的鑄錠破碎成平均粒度約3μm的粉末,在橫向磁場中取向并壓制成形,然后進(jìn)行真空或氬氣燒結(jié)和熱處理。為了保證最好的磁性能,生產(chǎn)過程都采用無氧工藝,以最大限度地降低釹的氧化與損失,使合金中的氧含量不超過1500×10E-6,非磁性相的體積分?jǐn)?shù)小于1%。

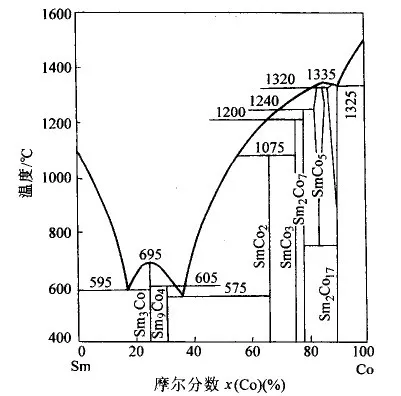

合金的性能對燒結(jié)和熱處理工藝參數(shù)特別敏感。燒結(jié)溫度越高或粉末尺寸越大,則合金的晶粒越粗大而矯頑力越低。若燒結(jié)溫度過低,則燒結(jié)不完全和合金的致密度低而性能不好。所以必須選定合理的燒結(jié)溫度范圍。一般,NdFeB的燒結(jié)溫度為1060~1100℃,與稀土元素的種類和含量有關(guān),如含La、Ce或混合稀土?xí)r,溫度應(yīng)當(dāng)?shù)托@@結(jié)之后的冷卻對性能有影響,以隨爐冷卻的結(jié)果為好。但生產(chǎn)上為了避免爐冷時(shí)爐料冷卻不均勻而導(dǎo)致產(chǎn)品性能不同,通常在燒結(jié)之后采取快速冷卻,然后再進(jìn)行適當(dāng)?shù)臒崽幚怼dFeB在燒結(jié)并快冷的狀態(tài)下磁性能不高,但可用隨后的回火處理來顯著提高(見圖31)。

圖31 NdxFe92-xB7.5合金回火前后磁性能的變化

1-燒結(jié)態(tài) 2-回火態(tài)

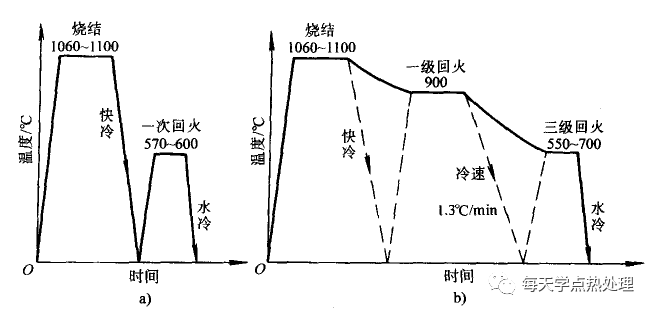

采用一次(或一級)磁硬化回火時(shí),一般是將燒結(jié)合金加熱至570~600℃,保溫1h,然后水冷(如圖32a所示)。效果較好、應(yīng)用最多的是采用二級回火。其典型的回火工藝是,將燒結(jié)合金加熱到900℃,保溫2h,以1.3℃/min的速度控制冷卻至室溫,然后再加熱至550~700℃,保溫1h,接著水冷。二級回火也可在燒結(jié)之后不快冷至室溫,而直接降溫至第一級回火和第二級回火溫度連續(xù)分級進(jìn)行處理,如圖32b所示。大量試驗(yàn)表明,獲得最佳磁性能的一級回火溫度為900℃,與合金成分的變化關(guān)系不大;第二級回火的最佳溫度與合金的成分有一定關(guān)系,由試驗(yàn)來確定,但一般不超過700℃。

▲圖32 NdFeB合金的燒結(jié)-熱處理工藝曲線

a)一級回火 b)二級回火

NdFeB在燒結(jié)狀態(tài)下的顯微組織主要為基體相Nd2Fe14B的晶粒,其尺寸遠(yuǎn)大于其單疇粒子臨界大小,晶內(nèi)極少晶體缺陷,也不存在精細(xì)結(jié)構(gòu)。富Nd相熔點(diǎn)較低,大多數(shù)以不同厚度膜片狀的形式分布在基體晶界上和三叉晶界處,也有少量呈小塊狀和細(xì)粒狀散落在基體的晶界上和晶粒內(nèi)。富B相則大部分以多邊形顆粒的形式存于三叉晶界和一般晶界上,個(gè)別亦會(huì)出現(xiàn)在晶粒內(nèi)。合金的組織中還可能存在有少量氧化物(主要是Nd2O3)、富Fe物(主要是α-Fe)、外來雜質(zhì)和燒結(jié)殘留的空洞。熱處理不會(huì)改變基體、富B相和其他雜質(zhì),熱處理能改善合金的磁性能,只與其中富Nd相的形態(tài)、分布、數(shù)量等的變化有關(guān)系。關(guān)于NdFeB的矯頑力機(jī)制,多數(shù)觀點(diǎn)認(rèn)為,是反磁化疇的形核場起控制作用。富Nd相在基體晶界上合理分布能有效地減少反向疇的形核點(diǎn),同時(shí)還可釘扎跨晶界的疇壁,阻礙疇壁運(yùn)動(dòng)。NdFeB在900℃的第一級回火處理時(shí),晶粒表面缺陷減少,富Nd相轉(zhuǎn)變?yōu)橐合啵⒀鼐Ы绨l(fā)生合理的再分布,為隨后的分解創(chuàng)造有利條件;而在550~700℃間進(jìn)行第二級回火時(shí),富Nd液相分解,趨于三元共晶成分,形成有利的組織形態(tài),并使晶界上特別是在與富Nd相相接觸的基體相表面上存在的BCC相結(jié)構(gòu)層消失,而使合金的矯頑力值大大提高。

end

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 硬磁合金, 永磁合金, 電動(dòng)機(jī), 熱處理

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414