工藝設(shè)備聯(lián)動是防腐的不二法則

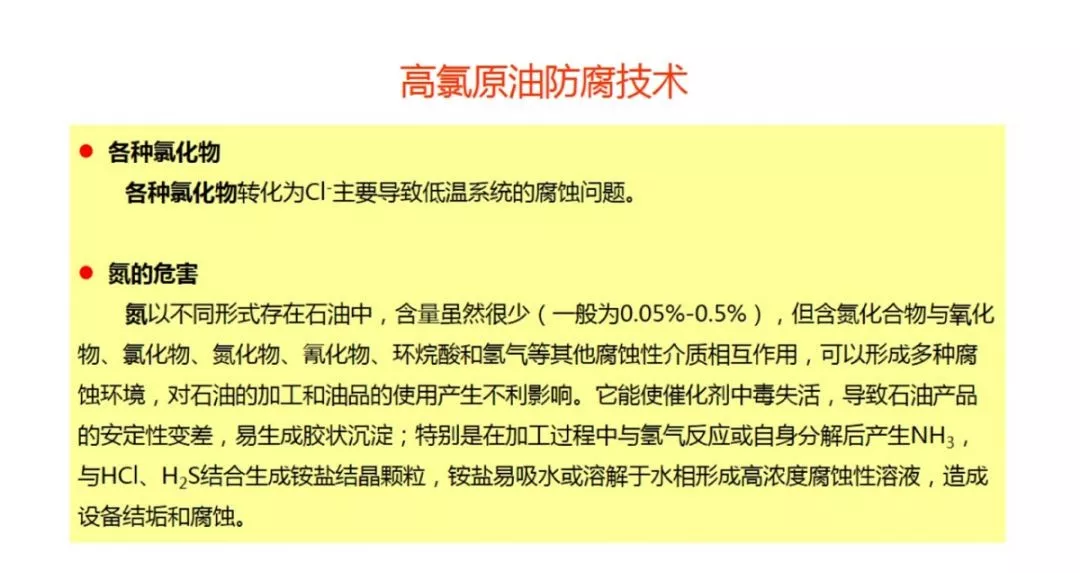

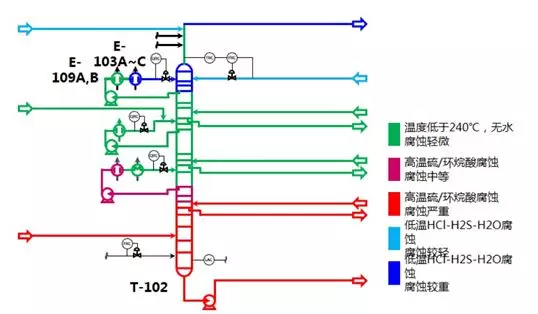

從國內(nèi)外煉油裝置的防腐經(jīng)驗與所采取的防腐技術(shù)看,對付煉油裝置高溫部位腐蝕均以材料防腐為主、工藝防腐為輔,為對付低溫部位則是以工藝防腐為主、材料防腐為輔;

高硫、高酸原油加工裝置選材導(dǎo)則(SH/T3096及SH/T3129)的頒布與實(shí)施,基本消除了煉油裝置高溫部位由于材料選擇導(dǎo)致的腐蝕問題;

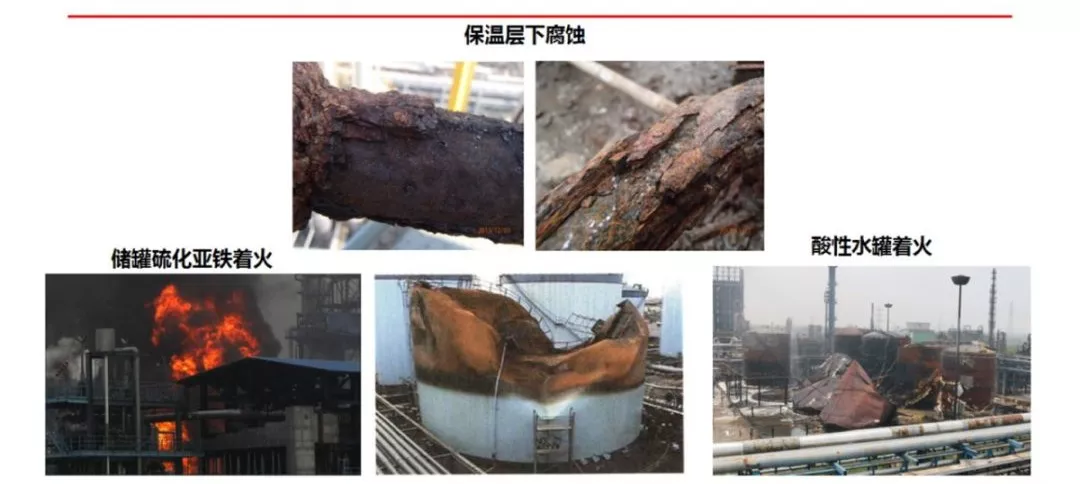

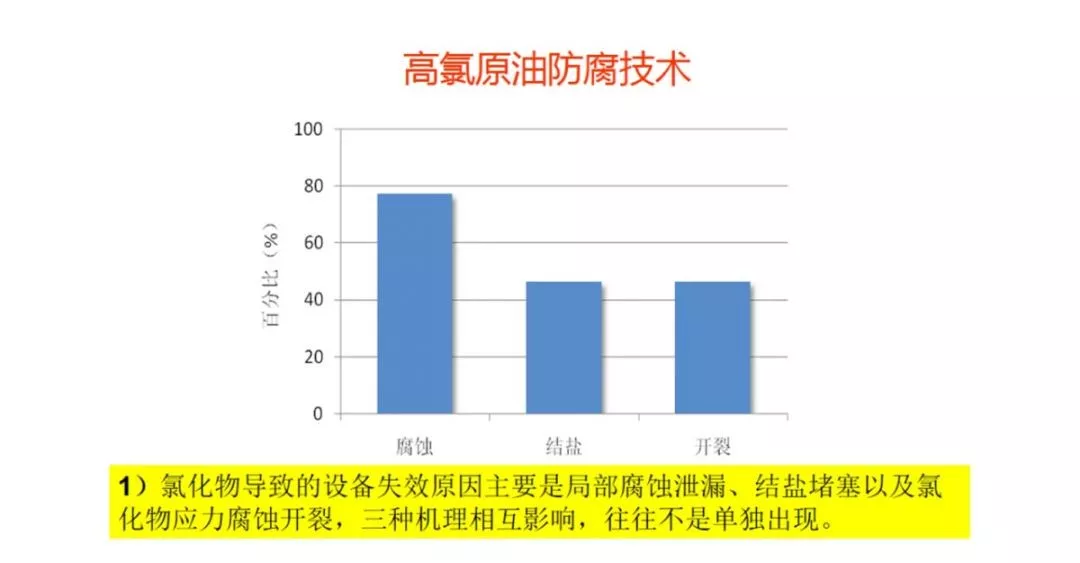

但是,受制于加工原料性質(zhì)多變、工藝操作波動較大以及工藝防腐的實(shí)施細(xì)節(jié)影響因素較多等多重因素影響,煉油裝置的低溫腐蝕(鹽酸露點(diǎn)腐蝕、銨鹽結(jié)晶)控制難以達(dá)到令人滿意的效果;

常減壓裝置低溫部位的腐蝕問題,受原料來源多變、工藝防腐措施的執(zhí)行存在偏差以及工藝操作波動等諸多因素的影響,難以得到良好的控制;

有的塔頂注水量稍顯不足,在注入點(diǎn)沒有形成足夠的液態(tài)水,消除露點(diǎn)的腐蝕;

有的企業(yè)采用40℃以下的冷回流19噸/小時,冷回流汽化吸收大量熱,造成局部溫度過低引起局部鹽酸凝結(jié),造成塔壁腐蝕;

緩蝕劑的篩選與評價存在問題,應(yīng)依據(jù)塔頂油氣的具體冷凝冷卻工藝過程,分溫度段評價才能篩選出符合實(shí)際情況性能優(yōu)良的緩蝕劑;

塔頂回流對于控制與調(diào)整塔頂溫度十分靈敏,一方面因為其溫度較低,更主要的是塔頂回流在塔頂汽化,需要吸收大量的相變熱,雖然這對于調(diào)節(jié)塔頂溫度十分有益,但是同時可導(dǎo)致塔頂部位局部的低溫區(qū),不但導(dǎo)致鹽酸的凝結(jié),也會提高氯化銨結(jié)晶的可能性;

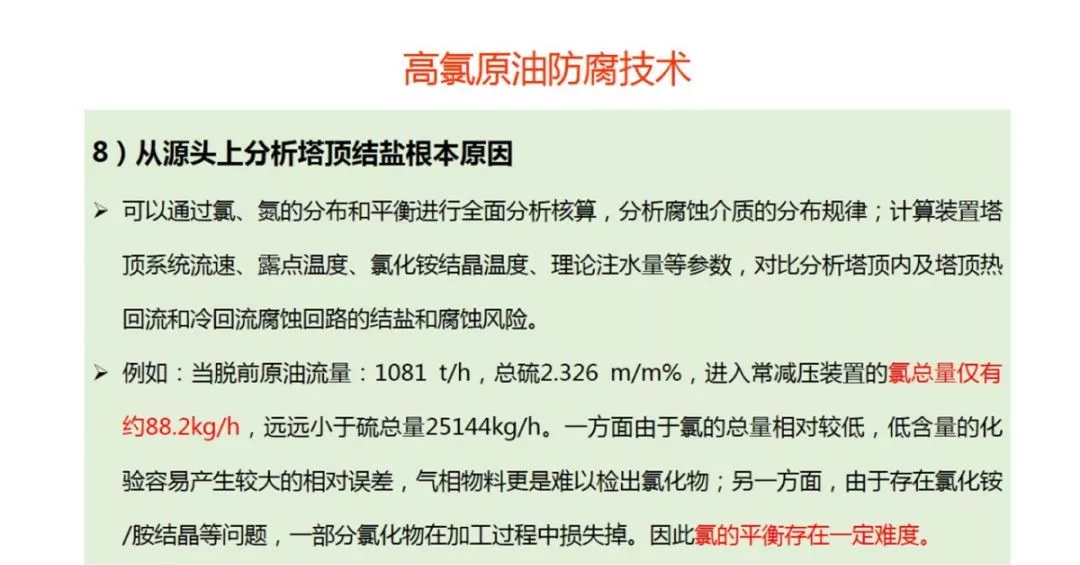

關(guān)于銨鹽:原油中的含氮化合物在常減壓裝置分解率較低,防止積鹽的重要途徑是控制原料攜帶的NH3含量并阻止其在分餾塔頂聚集;

防止常壓塔銨鹽沉積的方法應(yīng)注意控制氨的引入,最好采用初餾塔工藝。

在焦化原料熱裂解過程中,油品中的含硫化合物可分解生成硫化氫,含氮化合物可分解生成氨,氨在熱的作用下可進(jìn)一步反應(yīng)生成CN-。因此焦化分餾塔塔頂冷凝冷卻系統(tǒng)與富氣壓縮機(jī)機(jī)間和出口冷卻系統(tǒng)H2S-HCN-H2O腐蝕環(huán)境,同時含有大量的NH3和少量的氯離子。如果pH值過高,會導(dǎo)致積鹽和結(jié)垢,引起垢下腐蝕。因此,需要注水,稀釋腐蝕性物質(zhì),并降低溶液的pH值;

焦化裝置分餾塔銨鹽沉積不但影響正常生產(chǎn),而且對銨鹽的沖洗,對設(shè)備、管道的安全運(yùn)行也帶來了嚴(yán)重威脅;

焦化裝置分餾塔銨鹽沉積主要是由于常減壓裝置無機(jī)鹽未徹底水解或焦化裝置摻煉含氯污油引起,所以控制焦化裝置分餾塔銨鹽沉積的方法應(yīng)注意控制進(jìn)入焦化裝置的氯;

焦化裝置低溫系統(tǒng)的腐蝕問題主要發(fā)生在分餾塔及其塔頂冷凝冷卻系統(tǒng),和富氣壓縮機(jī)系統(tǒng)。主要腐蝕類型為H2S-NH3-H2O腐蝕及銨鹽結(jié)晶問題。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 工藝設(shè)備, 石化腐蝕, 預(yù)測技術(shù)

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414