特種合金鋼表面處理類(lèi)別

特種合金鋼表面處理過(guò)程中,在外界輸入能量、合金元素或材料,與產(chǎn)品表面交互作用,使得產(chǎn)品表層材料的物理化學(xué)特性發(fā)生劇烈改變。表面處理的微觀實(shí)質(zhì)就是材料表層發(fā)生可控的物理化學(xué)變化,具有不同于基體的優(yōu)異性能。

不同的能量輸入方式,使得材料表面產(chǎn)生物理化學(xué)效應(yīng),形成不同的表層結(jié)構(gòu)。根據(jù)特種合金鋼表面處理后產(chǎn)生的效應(yīng),可以將表面處理分為以下3類(lèi):

① 機(jī)械作用:特種合金鋼表面受到單純機(jī)械作用而導(dǎo)致表面改性,如噴丸 、輥壓、孔擠壓等表面形變強(qiáng)化,見(jiàn)圖1(a)。處理后表面具有抗疲勞性能。

② 物理作用:特種合金鋼表面由于能量作用而導(dǎo)致表面產(chǎn)生物理變化或者形成新的涂層,通過(guò)物理作用進(jìn)行表面處理的工藝較多,如表面相變強(qiáng)化、熱噴涂、表面離子注入、化學(xué)物理沉積和激光熔覆等表面處理,見(jiàn)圖1(b),(c),(e)。提高表面抗疲勞性能、耐磨、耐蝕性能。

③ 物理化學(xué)作用:特種合金鋼表面在能量 作 用 下 元素滲入擴(kuò)散、反應(yīng)而導(dǎo)致表面改性,如滲碳、滲氮、碳氮共滲及其他金屬元素滲入等表面處理工藝,如圖1(f)。

圖1 表面處理技術(shù)

表面化學(xué)熱處理技術(shù)

利用某種元素的固態(tài)擴(kuò)散滲入,來(lái)改變特種合金表面層的化學(xué)成分,以實(shí)現(xiàn)表面強(qiáng)化的方法稱(chēng)為表面化學(xué)熱處理強(qiáng)化,也稱(chēng)為擴(kuò)散熱處理。包括滲碳及碳氮共滲、滲氮及氮碳共滲、滲硫及硫氮碳共滲、滲鉻、滲鋁及鉻鋁硅共滲、石墨化滲層滲硼、滲金屬等,種類(lèi)繁多、特點(diǎn)各異。滲入元素或溶入基體金屬形成固溶體,或與金屬元素結(jié)合形成化合物。滲入元素既能改變表面層的化學(xué)成分,又可以獲得不同的相結(jié)構(gòu)。其中滲碳、滲氮等離子化學(xué)熱處理方式可以改變了特種合金鋼零件或構(gòu)件表面狀態(tài),提高耐磨、耐蝕、耐熱性能而應(yīng)用較為廣泛。

一 離子化學(xué)熱處理

離子處理真空爐體

離子化學(xué)熱處理設(shè)備的真空爐體主要有兩大類(lèi)。一是水冷雙層爐壁,可分為鐘罩式、立式、井式多種規(guī)格,內(nèi)置1~2層隔熱屏(低碳鋼、不銹鋼或鋁合金制造),功率l0~500kW、有效加熱區(qū)直徑300~1700mm、高400~4000mm這種爐型結(jié)構(gòu)簡(jiǎn)單、造價(jià)低、組合方便,但能耗較大、溫度均勻性較差、無(wú)法控制工件處理后的冷卻速度,該爐型主要用于離子滲氮處理;另一類(lèi)爐型是帶油淬裝置的雙室離子滲碳爐,它的爐溫均勻性好、操作方便、工藝調(diào)節(jié)范圍寬,但結(jié)構(gòu)復(fù)雜、造價(jià)高、裝爐量有限(≤300kg),很少用于離子滲氮加工。近年來(lái),隨著真空熱處理設(shè)備制造技術(shù)的發(fā)展和產(chǎn)品需求的提高,設(shè)備制造廠(chǎng)家又相繼開(kāi)發(fā)了帶對(duì)流系統(tǒng)的熱壁真空爐體和帶高壓氣淬裝置的離子滲碳爐。前者是在冷壁爐的基礎(chǔ)上增加炭氈或硅酸鋁纖維保溫層、熱輻射加熱裝置及循環(huán)風(fēng)扇,提高了加熱區(qū)的溫度均勻性和工件混裝能力,降低能耗,工藝調(diào)節(jié)范圍大大提高,工件的升溫及冷卻速度均能較好控制,特別適于離子氮碳共滲等處理后需快冷的工件;后者多為單室結(jié)構(gòu),離子滲碳結(jié)束后通過(guò)高壓氣體淬火(國(guó)內(nèi)生產(chǎn)的設(shè)備最高氣冷壓強(qiáng)已達(dá)6bar, lbar=0.1MPa),消除了油淬對(duì)爐膛帶來(lái)的污染,工件光潔、形變量小,設(shè)備結(jié)構(gòu)和操作過(guò)程得以簡(jiǎn)化。

離子化學(xué)熱處理電源

實(shí)際應(yīng)用較多的仍然是直流電源,電壓0~1000V連續(xù)可調(diào),滅弧系統(tǒng)主要采用限流電阻加上LC振蕩滅弧,少數(shù)采用電子開(kāi)關(guān),但由于直流電源的固有特性,明顯存在一些不足:滅弧較慢,易燒蝕工件;由于空心陰極效應(yīng),引起狹縫和小孔過(guò)熱;無(wú)功損耗較大;工藝參數(shù)不易調(diào)節(jié);對(duì)電網(wǎng)干擾較大。脈沖電源的開(kāi)發(fā)和應(yīng)用促進(jìn)離子化學(xué)熱處理技術(shù)發(fā)展。目前,脈沖電源的最大峰值電流已達(dá)300A,輸出電壓0~1500V,脈沖頻率10~20kHz,導(dǎo)通比0.15~0.8連續(xù)可調(diào),滅弧時(shí)間<10μs。

離子化學(xué)熱處理技術(shù)今后的發(fā)展趨勢(shì)之一為復(fù)合處理的擴(kuò)大應(yīng)用。離子化 學(xué)熱處理滲層質(zhì)量高、綜合力學(xué)性能好,但形成表面強(qiáng)化層厚度有限、硬度梯度大、性能單一,不能滿(mǎn)足各種零部件的服役條件要求,只有采用復(fù)合處理技術(shù)才能解決這一矛盾。因此,復(fù)合處理技術(shù)得到了高度重視,如離子滲氮;氣相沉積(PVD, PCVD),離子滲氮;表面淬火(感應(yīng)淬火、激光表面淬火等),低溫鍍鐵;離子轟擊強(qiáng)化以及各種多元共滲和復(fù)合滲等。

二 特殊合金鋼滲碳工藝

滲碳的作用和過(guò)程

特種合金鋼滲碳工藝具有非常重要的實(shí)用價(jià)值。軸承、齒輪、模具、工具等特種合金鋼產(chǎn)品表層承受磨損、疲勞、機(jī)械負(fù)載及化學(xué)腐蝕等負(fù)荷作用,通過(guò)滲入碳等元素達(dá)到高的表面硬度、高的耐磨性和疲勞強(qiáng)度及耐蝕性。不必通過(guò)合金化或其他復(fù)雜工藝手段對(duì)特種合金鋼進(jìn)行處理。不僅降低成本,而且能夠保持心部淬火后的強(qiáng)韌性,使產(chǎn)品能承受沖擊載荷。符合節(jié)能、降耗,可持續(xù)發(fā)展的方向。滲碳一般選擇優(yōu)質(zhì)低碳或中碳合金鋼,它具有冷加工性能、耐沖擊、滲碳后耐磨、接觸疲勞壽命高等優(yōu)點(diǎn)。

滲碳處理對(duì)特種合金鋼選用具有一定要求。適合滲碳鋼的適宜含碳量在0.10%~0.25%,可以保證心部在淬火及低溫回火后仍具有足夠的韌性和塑性。

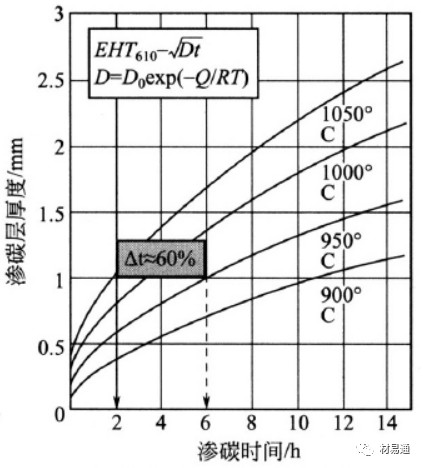

對(duì)于重載荷的滲碳零件,含碳量可達(dá)到0.25%~0.3%,進(jìn)一步提高心部強(qiáng)度。中高碳鋼不適宜進(jìn)行滲碳處理;中高碳合金鋼臨界溫度低于滲碳溫度,加熱到滲碳溫度勢(shì)必晶粒粗大,強(qiáng)度降低而影響使用壽命,不適合滲碳。滲碳用鋼要求較高冶金質(zhì)量,高純凈度、高均勻性、細(xì)晶粒化。保證產(chǎn)品各向同性并防止應(yīng)力集中而導(dǎo)致裂紋。選用低碳鋼進(jìn)行表面滲碳處理,滲碳濃度及其梯度和滲碳深度可以調(diào)節(jié),滲碳時(shí)間與滲碳深度關(guān)系如圖2,一般滲層深度在0.4mm以上。表面滲碳需在900℃以上保持較長(zhǎng)時(shí)間,鋼中均添加鉻、鎳、鉬、錳等元素防止?jié)B碳過(guò)程中晶粒長(zhǎng)大,滲碳后進(jìn)行淬火加低溫回火處理,獲得高硬度、高耐磨的表面及強(qiáng)韌的心部。

圖2 滲碳時(shí)間和滲碳深度的關(guān)系

滲碳工藝主要類(lèi)型可分為氣體滲碳、固體滲碳、液體滲碳、離子滲碳。均包括以下3個(gè)過(guò)程。

① 分解:滲碳介質(zhì)的分解產(chǎn)生活性碳原子。

② 吸附:活性碳原子被鋼件表面吸收后即溶到表層奧氏體中,使奧氏體中含碳量增加。

③ 擴(kuò)散:表面含碳量增加便與心部含碳量出現(xiàn)濃度差,表面的碳遂向內(nèi)部擴(kuò)散。碳在鋼中的擴(kuò)散速度主要取決于溫度,同時(shí)與工件中被滲元素內(nèi)外濃度差和鋼中合金元素含量有關(guān)

滲碳過(guò)程的關(guān)鍵問(wèn)題

|

問(wèn)題 |

預(yù)防工藝措施 |

|

碳濃度梯度問(wèn)題;滲碳零件要求其碳濃度梯度小,保證滲碳零件沿截面的組織變化平穩(wěn)。碳濃度梯度在硬度上就為硬度梯度。對(duì)重要的鋼制零件,除了規(guī)定滲碳層的濃度、滲碳層深度外,往往還要規(guī)定滲碳工藝。碳濃度梯度與滲碳溫度、時(shí)間及滲碳介質(zhì)直接相關(guān)。不同的滲碳方法所采用的滲碳介質(zhì)是不同的。一般采用真空滲碳、離子滲碳時(shí),碳濃度梯度小,氣體滲碳則可通過(guò)調(diào)節(jié)甲醇和丙酮(或煤油)的滴量來(lái)控制碳濃度梯度;固體滲碳則無(wú)法控制。 |

批量生產(chǎn)的齒輪應(yīng)盡量避免采用固體滲碳,采用固體滲碳時(shí)應(yīng)嚴(yán)格執(zhí)行操作工藝,裝爐量適當(dāng),催滲劑、木炭要混合均勻。滲碳箱放在爐內(nèi)溫度均勻的中間位置,滲碳過(guò)程中間適當(dāng)調(diào)換滲碳箱位置。氣體滲碳時(shí),要注意爐內(nèi)氣氛充分循環(huán)、爐溫要均勻,清除齒面油污,裝爐量不宜過(guò)多,滲碳爐密封性能要好,漏氣的爐膛及時(shí)更換,定期檢修滲碳爐。淬火后滲碳齒輪表面硬度偏低將會(huì)導(dǎo)致齒輪耐磨性和抗疲勞性能降低,對(duì)齒面抗摩擦、磨損性能具有不利影響。 |

|

表面硬度偏低問(wèn)題;導(dǎo)致硬度偏低主要原因?yàn)楸砻婷撎肌Mㄟ^(guò)金相檢查發(fā)現(xiàn)脫碳層是源于滲碳后正火或淬火過(guò)程中缺乏防護(hù)措施而產(chǎn)生的表面脫碳現(xiàn)象;冷卻速度太低,在顯微鏡下觀察,表層組織不是馬氏體組織,而是索氏體組織,金相觀察時(shí)針狀馬氏體耐腐蝕明顯,而索氏體較暗,易于腐蝕,顯微硬度計(jì)檢測(cè)明顯硬度差別大;齒輪滲碳溫度、淬火溫度偏高,造成淬火后表面殘余奧氏體量過(guò)多;齒輪材料淬透性差及淬火冷卻介質(zhì)冷卻能力不足;淬火后回火溫度過(guò)高,保溫時(shí)間過(guò)長(zhǎng)。 |

對(duì)已造成齒輪表面含碳量低的齒輪采取適當(dāng)增碳處理;選擇淬透性合適的材料和適當(dāng)冷卻能力的冷卻介質(zhì),淬火冷卻;預(yù)先采取措施,減少淬火后的殘余奧氏體量,對(duì)含有過(guò)多殘余奧氏體的滲碳齒輪,進(jìn)行一次650~670℃ , 3h以上的高溫回火,析出部分合金碳化物,從而降低重新加熱淬火時(shí)的奧氏體穩(wěn)定性,促使奧氏體向馬氏體轉(zhuǎn)變;齒輪滲碳冷卻或重新加熱淬火時(shí)應(yīng)在保護(hù)氣氛下進(jìn)行,對(duì)已經(jīng)發(fā)生氧化現(xiàn)象的齒輪應(yīng)去除氧化皮,進(jìn)行表層滲碳后再進(jìn)行淬火;齒輪表層硬度偏低應(yīng)重新淬火,用合適溫度進(jìn)行回火。齒輪心部硬度偏低,齒輪材料的屈服點(diǎn)降低,易產(chǎn)生心部塑性變形,使齒輪表面硬化層抗剝落性能及齒根彎曲疲勞性能降低。 |

|

鋼的心部硬度偏低問(wèn)題;特種合金鋼,諸如心部硬度偏低產(chǎn)生原因:齒輪材料淬透性差,齒輪材質(zhì)差,鋼材內(nèi)部帶狀組織嚴(yán)重;齒輪滲碳后,直接淬火前預(yù)冷溫度過(guò)低或滲碳后重新加熱淬火時(shí)淬火溫度偏低;冷卻速度不夠,金相組織觀察,不是低碳馬氏體組織,而是索氏體組織;心部有大量未熔鐵素體存在,是由于加熱溫度偏低或加熱時(shí)間不足造成。 |

選用冷卻性能好的冷卻介質(zhì)淬火,保證心部獲取低碳馬氏體組織;選擇適當(dāng)?shù)拇慊饻囟群图訜釙r(shí)間,保證心部獲得均勻的奧氏體,從而淬火后獲取馬氏體組織;選用淬透性好、材質(zhì)好的特種合金鋼作為滲碳齒輪材料。 |

等離子滲碳工藝

等離子滲碳爐在運(yùn)行期間爐體加熱區(qū)十分清潔。處理工件后無(wú)炭黑產(chǎn)生,其原因有如下兩點(diǎn):①由于滲碳期間強(qiáng)滲周期較短;②因?yàn)樘細(xì)浠衔锓肿拥募ぐl(fā)和離化僅在陰極壓降區(qū)域發(fā)生,即直接在工件附近進(jìn)行。碳流量?jī)H僅取決于帶電的等離子數(shù)值時(shí)(電流密度),用于氣體滲碳對(duì)爐體條件的傳統(tǒng)要求不能應(yīng)用于等離子滲碳之中。對(duì)于未生產(chǎn)的冷態(tài)等離子設(shè)備,須待首批工件達(dá)到工藝溫度后方可進(jìn)行滲碳處理,這樣所得到的結(jié)果才會(huì)與隨后其他所有爐次相同。此外,在等離子滲碳中,用增加滲碳循環(huán)次數(shù)來(lái)逐漸改變滲碳作用,避免在氣體滲碳中常發(fā)生的爐體燒壞現(xiàn)象。等離子滲碳處理無(wú)內(nèi)氧化,因而在低合金鋼表面區(qū)域附近避免了低硬度的屈氏體產(chǎn)生。其結(jié)果是改善了工件在等離子滲碳后的力學(xué)性能,如耐磨性及抗疲勞強(qiáng)度等。

若等離子滲碳過(guò)程可以被調(diào)整或校正的話(huà),可抑制碳化物在平滑表面或 (正常矩形)尖角處的生成。在短的強(qiáng)力循環(huán)周期內(nèi)適當(dāng)?shù)乜刂铺剂髁縿t是一個(gè)決定性的因素。在低壓滲碳過(guò)程中,尖角處的碳化物形成是一個(gè)主要問(wèn)題。應(yīng)用等離子滲碳由于采用了諸如低電流密度特殊監(jiān)測(cè)及很短的強(qiáng)循環(huán)周期等技術(shù),可以消除上述缺陷。16MnCr鋼制構(gòu)件經(jīng)930℃等離子滲碳后層深1mm, 870℃加熱油中淬火冷卻,160℃回火1h,只在最外端的尖角處顯現(xiàn)出少量碳化物。表面碳濃度是使用特殊顯微探頭來(lái)測(cè)量的,測(cè)得結(jié)果為靠近邊棱尖端的碳濃度為0. 9%C,而平面處為0.75%C。另一個(gè)特殊情況是在氣體滲碳中氫的活動(dòng)能力較強(qiáng),這只能靠用輔助處理的辦法予以減少。而應(yīng)用等離子滲碳,即使是在滲碳后期,氫的含量也十分缺乏,因此也就避免了所處理工件氫脆的產(chǎn)生。這是因?yàn)樵诘入x子滲碳處理強(qiáng)循環(huán)期間,擴(kuò)散進(jìn)入鋼中的任何形式的氫,在隨后擴(kuò)散階段無(wú)等離子產(chǎn)生及真空的條件下,均從鋼中逸出。氫量至少減到即使有氫化物形成元素存在的情況下,也不會(huì)形成氫化物。

等離子滲碳技術(shù)優(yōu)點(diǎn):不需對(duì)爐體進(jìn)行調(diào)節(jié);設(shè)備利用率高;生成無(wú)內(nèi)氧化的有利碳層結(jié)構(gòu);高合金鋼滲碳、淬火無(wú)軟點(diǎn)產(chǎn)生;滲層均勻性好;表面碳勢(shì)可進(jìn)行粗略及精確控制;具有極好的再現(xiàn)性;較短的滲碳周期;可用于較高的滲碳溫度;用簡(jiǎn)單的屏蔽方法進(jìn)行局部滲碳;無(wú)環(huán)境污染;組成生產(chǎn)線(xiàn)的能力強(qiáng)。

三 特殊合金鋼滲氮工藝

滲氮工藝的作用和類(lèi)別

滲氮是一種以氮原子滲入鋼件表面 ,形成一層以氮化物為主的滲層的化學(xué)熱處理方法。滲氮有三個(gè)基本過(guò)程:活性氮原子的產(chǎn)生、表面的吸收和氮原子的擴(kuò)散。滲氮不僅可以提高工件表面的硬度、耐磨性以及耐疲勞性,而且還可以提高工件在腐蝕介質(zhì)中工作的耐蝕性。

常用的滲氮方法有:固體滲氮 、 液 體 滲氮、氣體滲氮、脈沖氣體滲氮 (氣體周期改變)、直流等離子體滲氮(又稱(chēng)輝光離子氮化)、脈沖等離子體滲氮(電源周期供電)等。從滲入的機(jī)理來(lái)看,主要有兩大類(lèi):第一類(lèi)基于濃度梯度:如液體滲氮、氣體滲氮等,這類(lèi)滲氮通常采用電爐將采用的含氮介質(zhì)加熱,通過(guò)含氮介質(zhì)傳遞熱能,使被處理零件達(dá)到處理溫度,以濃度梯度作為氮元素滲入的驅(qū)動(dòng)力。第二類(lèi)基于電場(chǎng)的作用:如直流等離子體滲氮、脈沖等離子體滲氮等。在一定的真空條件下,通過(guò)微量的含氮?dú)怏w,利用輝光放電產(chǎn)生電子和離子,離子直接轟擊零件傳遞熱能,使被處理零件達(dá)到處理溫度,通過(guò)離子、活性原子與表面的復(fù)雜作用將氮元素滲入金屬表面。氮元素與零件的表面相互作用不盡相同,但在滲入金屬內(nèi)部后滲層深度的增長(zhǎng)仍然符合擴(kuò)散定律。

調(diào)質(zhì)處理后零件基體為回火索氏體組織,滲氮層深度可提高20%以上,硬度也有所提高,進(jìn)而提高基體強(qiáng)度和韌性及疲勞性能。為了減少零件滲氮后變形,在半精加工和精加工中增加一次消除加工應(yīng)力退火處理。溫度一般取550~600℃,保溫3~5h,變形量可控制在0.1%以下。

常規(guī)滲氮工藝

① 一段滲氮法、二段滲氮法、三段滲氮法

一段滲氮法又稱(chēng)等溫滲氮。作為最初的滲氮工藝是在同一滲氮溫度下,長(zhǎng)時(shí)間保溫的一種滲氮方法。滲氮溫度一般保持在480~530℃之間。工藝操作簡(jiǎn)單,工件變形小;缺點(diǎn)是由于較長(zhǎng)的工藝時(shí)間,滲層淺,易產(chǎn)生脆性層。為了縮短滲氮的時(shí)間,且保持較高的硬度,二段滲氮方法得到發(fā)展。二段滲氮工藝首先在500℃左右滲氮一段時(shí)間,使工件表面形成高度彌散的氮化物顆粒,保證一定的硬度。后升高到550℃左右繼續(xù)滲氮,加速氮原子擴(kuò)散,以縮短滲氮時(shí)間,變形較一段滲氮大。三段滲氮是在二段氮化的基礎(chǔ)上發(fā)展起來(lái)的,進(jìn)一步縮短氮化時(shí)間。

② 催滲滲氮

為了縮短滲氮的時(shí)間,在滲氮介質(zhì)中添加一種或幾種起催滲作用的物質(zhì),即催滲滲氮:如加氮滲氮、加鈦滲氮等。加氮滲氮是在氨氣中加入氮?dú)猓獨(dú)庹蓟旌蠚怏w的30%~90%。不僅可以顯著縮短滲氮時(shí)間,而且還改善滲層組織,降低脆性。加鈦滲氮是在工件上鍍一層鈦后再滲氮,也可提高滲速。近年來(lái)發(fā)展起一種新的滲氮方法——電解氣相催滲滲氮。即將一定成分的電解氣體進(jìn)入滲氮爐中起到催滲作用,一般工藝時(shí)間可以縮短1/2~2/3。

③ 預(yù)氧化催滲氣體滲氮

氣體滲氮在工業(yè)上應(yīng)用較為廣泛,但滲氮周期長(zhǎng),成本高。研究表明,工件經(jīng)短時(shí)氧化后,表面會(huì)形成氧化薄膜,具有較強(qiáng)的催滲作用,能使N原子的滲入顯著加快。如在580℃下經(jīng)預(yù)氧化,滲氮兩次循環(huán)處理工藝(預(yù)氧10min,滲氮3h)可使采用滲氮溫度580℃,時(shí)間為6h時(shí)所形成的0. 29mm滲氮層厚度提高到0. 55mm,使氮化層的硬度梯度分布顯著獲得改善。

④ 等離子滲氮及復(fù)合化

離子滲氮是將工件置于輝光放電裝置的真空容器中,以工件為陰極,容器壁或另設(shè)金屬板作為陽(yáng)極,充一稀薄的含氮?dú)怏w,在直流高壓的電場(chǎng)的作用下使氣體原子電離成離子撞擊工件陰極表面上,并向內(nèi)部擴(kuò)散形成滲氮層的過(guò)程。離子氮化不僅能實(shí)現(xiàn)可控氮化、可局部硬化、使用純氫、氮?dú)鉃闅庠礋o(wú)環(huán)境污染等優(yōu)點(diǎn),且離子滲氮不生成脆性相,滲層致密,與氣體滲氮相比具有更高的耐磨性、耐蝕性和抗疲勞性能。離子滲氮要比氣體滲氮滲速快、熱效率高、設(shè)備維修費(fèi)用低。近年來(lái),離子滲氮技術(shù)發(fā)展迅速,離子滲氮與其他熱處理工藝相結(jié)合,進(jìn)行工件表面改性,提高工件的硬化質(zhì)量。如離子氮化與PVD離子鍍覆TiN工藝復(fù)合,可得到結(jié)合力良好的復(fù)合鍍層。處理后工件表面硬度極高,而且硬度梯度平緩,具有一定厚度硬度較高的擴(kuò)散層支撐,有利抗磨性能提高,復(fù)合鍍層有良好的回火穩(wěn)定性,具有一定的耐蝕性。應(yīng)用于冷作模具和熱作模具等。除此之外,還有感應(yīng)淬火+離子滲氮復(fù)合處理;激光+離子氮化復(fù)合處理;表層硬化質(zhì)量的提高同時(shí),其耐磨性、耐蝕性也隨之提高。此類(lèi)復(fù)合處理作為新的表面處理技術(shù)廣泛地應(yīng)用于工模具中。

注:文章、作品、圖片版權(quán)歸作者享有,如有作者來(lái)源標(biāo)記有誤或涉及侵權(quán),請(qǐng)?jiān)瓌?chuàng)作者聯(lián)系小編刪除。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話(huà):010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414