奧氏體不銹鋼不僅具有良好的力學(xué)性能和加工性能,同時(shí)還具有耐腐蝕、抗氧化和耐高溫特性,因而被廣泛應(yīng)用到現(xiàn)代工業(yè)生產(chǎn)的各個(gè)領(lǐng)域。但是與普通的碳鋼相比, 奧氏體不銹鋼具有較大的熱膨脹系數(shù)和較小的導(dǎo)熱系數(shù),在其焊接過程中,尤其是大厚板或管道的焊接, 局部的升溫和冷卻過程使焊接構(gòu)件產(chǎn)生較大的殘余應(yīng)力, 在其服役過程中易產(chǎn)生脆性斷裂和疲勞失效;同時(shí)在腐蝕環(huán)境下,殘余應(yīng)力的分布情況對(duì)應(yīng)力腐蝕裂紋的出現(xiàn)及擴(kuò)展也會(huì)有較大的影響,從而影響構(gòu)件的使用壽命。而根據(jù)GB150 規(guī)定,奧氏體不銹鋼在生產(chǎn)過程中不做焊后去應(yīng)力熱處理。因此,分析生產(chǎn)過程中產(chǎn)生的殘余應(yīng)力大小和分布,對(duì)設(shè)計(jì)、制造和后續(xù)安全評(píng)定有著至關(guān)重要的意義。

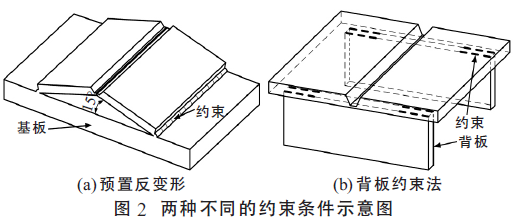

奧氏體不銹鋼厚板的焊接不僅會(huì)產(chǎn)生殘余應(yīng)力, 還存在較大的變形傾向。變形的存在不僅增加了后續(xù)工作的裝配難度, 也降低了構(gòu)件的承載能力和力學(xué)性能。為解決厚板焊接變形問題,生產(chǎn)中通常采用預(yù)置反變形法或背板約束法。但目前針對(duì)這兩種約束條件下的焊接殘余應(yīng)力的相關(guān)研究還較少。

本文首先利用等強(qiáng)度梁試驗(yàn)確定采用X 射線衍射法測(cè)量316L 不銹鋼的測(cè)試參數(shù), 并驗(yàn)證測(cè)試結(jié)果的準(zhǔn)確性, 然后分析了兩種約束條件下不銹鋼厚板窄間隙TIG 焊對(duì)接接頭的殘余應(yīng)力,研究不同約束條件下的殘余應(yīng)力大小和分布。研究結(jié)果為改善316L 不銹鋼焊接工藝、控制焊接殘余應(yīng)力和變形提供了參考。

1 試驗(yàn)材料與方法

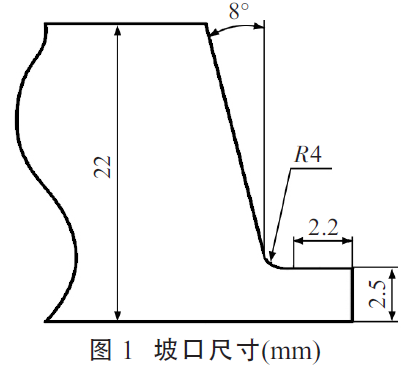

試驗(yàn)對(duì)象為316L奧氏體不銹鋼平板對(duì)接接頭, 試板尺寸為300 mm ×160 mm ×22mm。坡口尺寸如圖1 所示。由于坡口較窄, 采用多層單道焊的形式填充坡口。采用加拿大LIBURDI公司的全位置脈沖TIG 自動(dòng)焊機(jī),填充材料選用與母材成分接近的ER316LSi 焊絲。

兩種不同的約束條件示意圖如圖2 所示, 其中圖2(a)為預(yù)置反變形法,將待焊工件與基板呈15°擺放, 并在邊緣將待焊工件與基板焊在一起進(jìn)行約束;圖2(b)為背板約束法,在待焊板材背面使用兩塊碳鋼板,將其與待焊板材焊在一起進(jìn)行約束。反變形法的板材焊接前進(jìn)行峰值溫度為550℃的去應(yīng)力退火,背板約束法的板材焊接前進(jìn)行峰值溫度1040℃的去應(yīng)力退火處理。在這兩種約束條件下,使用相同的焊接工藝參數(shù)。焊前不進(jìn)行預(yù)熱,焊接過程中層間溫度控制在120℃以下。

2 等強(qiáng)度梁試驗(yàn)

X 射線衍射法是一種無損應(yīng)力測(cè)試方法。當(dāng)一束X 射線照射材料表面時(shí), 根據(jù)布拉格定律可知,晶面間距的變化會(huì)引起衍射角2θ 的變化。當(dāng)被測(cè)樣品表面存在應(yīng)力時(shí),不同取向的衍射晶面間距不同,因此不同的入射角得到的衍射角2θ 也是不同的。在測(cè)試過程中,令X 射線以不同的入射角照射被測(cè)材料的同一位置,使用接收器接收衍射的X 射線。通過衍射峰的橫坐標(biāo)確定衍射強(qiáng)度最大的位置(即衍射角2θ 的位置), 然后計(jì)算不同入射角位置的衍射角2θ 的變化量,計(jì)算得到最終的應(yīng)力值。測(cè)試所用設(shè)備為加拿大PROTO 公司的iXRD 應(yīng)力分析儀。

根據(jù)莫塞萊定律(式(1))可知,在X 射線應(yīng)力測(cè)試中, 所用靶材的原子序數(shù)應(yīng)比被測(cè)材料的原子序數(shù)稍小或大很多,奧氏體不銹鋼主要元素為Fe 元素,因此初步采用Cr 靶和Mn 靶進(jìn)行測(cè)試。

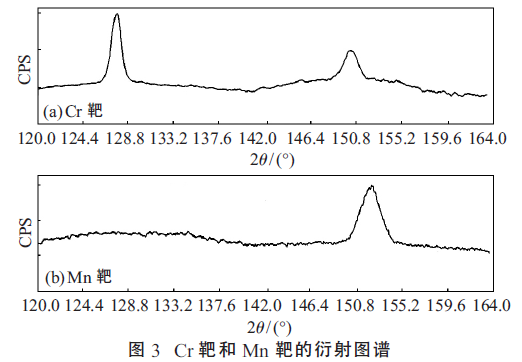

使用這兩種靶材分別在120°~164°范圍內(nèi)掃描,衍射圖譜如圖3 所示。通過圖3 可得出,當(dāng)選用Cr 靶時(shí),分別在128°和149°附近位置出現(xiàn)明顯的衍射峰,對(duì)應(yīng)的衍射晶面為(220)和(311)晶面,選用Mn 靶時(shí)僅在152°附近位置出現(xiàn)明顯的衍射峰,其對(duì)應(yīng)的衍射晶面為(311)晶面。

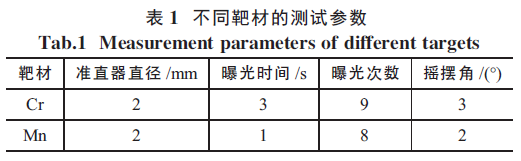

在X 射線衍射應(yīng)力測(cè)試中,需要選擇入射線與試樣表面法線夾角ψ0位置、搖擺角度、準(zhǔn)直器直徑、曝光時(shí)間和曝光次數(shù)。試驗(yàn)中ψ0位置分別為±25.0°、±19.1°、±13.6°、±4.6°、0°。根據(jù)前人研究結(jié)果, 適當(dāng)?shù)卦黾訐u擺角可提高衍射峰強(qiáng)度, 改善峰形,從而提高測(cè)試結(jié)果的準(zhǔn)確度,這種現(xiàn)象尤其在晶粒粗大的材料中更為明顯。根據(jù)衍射峰形的衍射峰強(qiáng)度、半高寬和峰形的平滑程度, 確定Cr 靶和Mn 靶的測(cè)試參數(shù),見表1。

對(duì)于無應(yīng)力鐵粉、碳鋼等材料的殘余應(yīng)力測(cè)量,該方法已成熟,但對(duì)于不銹鋼該方法還未成熟。因此,在不銹鋼焊接構(gòu)件測(cè)量之前,應(yīng)通過等強(qiáng)度梁試驗(yàn)確定合適的測(cè)試參數(shù)。選擇不同的衍射晶面、衍射參數(shù), 將不同參數(shù)下測(cè)試得到的應(yīng)力值與理論應(yīng)力值進(jìn)行對(duì)比, 從而得到適合被測(cè)試樣的測(cè)試參數(shù)及衍射晶面。

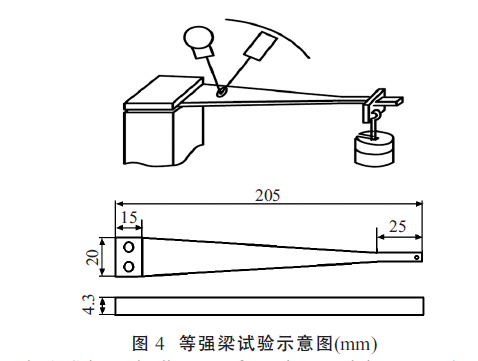

等強(qiáng)梁試驗(yàn)示意圖如圖4 所示, 將等強(qiáng)梁一端固定,另一端施加不同大小的負(fù)載,測(cè)試等強(qiáng)梁表面應(yīng)力,從而得到不同負(fù)載下的應(yīng)力值。理論應(yīng)力值計(jì)算公式為:

![]()

式中:σ 為等強(qiáng)梁的理論應(yīng)力值;F 為施加的載荷;L為等強(qiáng)梁長(zhǎng)度;h 為等強(qiáng)梁最大寬度;b 為等強(qiáng)梁厚度。根據(jù)施加的載荷大小和等強(qiáng)度梁的尺寸即可計(jì)算出等強(qiáng)梁表面應(yīng)力的理論值。

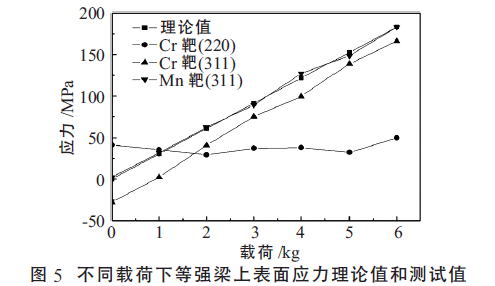

當(dāng)測(cè)試用的金屬靶材為Cr 靶時(shí), 以(220)和(311)晶面作為衍射晶面;當(dāng)金屬靶材為Mn 靶時(shí),以(311)晶面為衍射晶面,測(cè)量等強(qiáng)梁上表面應(yīng)力。

然后將測(cè)試結(jié)果與理論計(jì)算值進(jìn)行對(duì)比。不同載荷下等強(qiáng)梁上表面應(yīng)力理論值和測(cè)試值如圖5 所示。

由圖3 可以得出,使用Cr 靶時(shí)以(220)晶面為衍射晶面得到的衍射峰形最好,但隨著載荷的增加,測(cè)量得到的應(yīng)力值與理論值的變化趨勢(shì)完全不同,如圖5 所示;以(311)晶面為衍射晶面得到的衍射峰半高寬較大,峰背比較小,應(yīng)力值與理論值也存在一定誤差,但其變化趨勢(shì)與理論值一致。因此,在奧氏體不銹鋼殘余應(yīng)力測(cè)試中, 當(dāng)使用靶材為Cr 靶時(shí),應(yīng)以(311)晶面為衍射晶面。

以(311)晶面為衍射晶面時(shí),對(duì)比Cr 靶和Mn靶的衍射峰形和測(cè)試結(jié)果可發(fā)現(xiàn):Mn 靶的衍射峰更為平滑,半高寬小、峰背比較大,衍射峰形比Cr 靶的衍射峰形更好,如圖3 所示。采用Mn 靶的應(yīng)力測(cè)試值大小及變化趨勢(shì)與理論值完全相同,采用Cr 靶的應(yīng)力測(cè)試值與理論值的差異可認(rèn)為是由于衍射峰形稍差導(dǎo)致的。綜上所述,奧氏體不銹鋼殘余應(yīng)力的測(cè)試應(yīng)選用Mn 靶,以(311)晶面為衍射晶面。

3 試驗(yàn)結(jié)果與討論

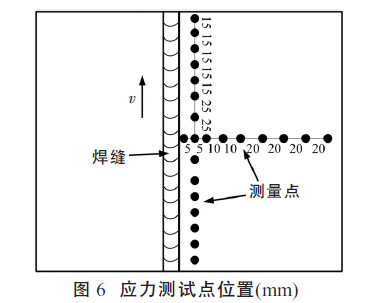

在焊縫中點(diǎn)沿垂直于焊縫方向測(cè)試縱向殘余應(yīng)力的分布,如圖6 所示。由于焊縫表面形狀及組織的不均勻以及焊渣、氧化物的存在,導(dǎo)致X 射線易被吸收和散射,影響測(cè)試結(jié)果,無法反應(yīng)真實(shí)應(yīng)力,因此以焊趾處為初始測(cè)量點(diǎn)。在距離焊縫較近區(qū)域測(cè)試點(diǎn)間距較小,遠(yuǎn)離焊縫區(qū)域測(cè)試點(diǎn)距離較大。

3.1 縱向殘余應(yīng)力

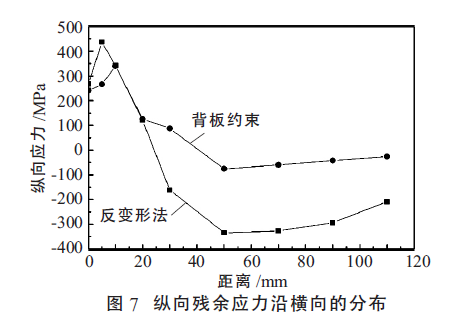

縱向殘余應(yīng)力沿橫向的分布如圖7 所示。由圖7 可以看出, 兩種約束條件下縱向應(yīng)力的橫向分布趨勢(shì)相同,在0~20mm 范圍內(nèi),始終表現(xiàn)為較大的縱向拉應(yīng)力狀態(tài),且隨著距焊趾距離的增加,縱向拉應(yīng)力均呈先增大后減小趨勢(shì)。在20~50mm 范圍內(nèi),隨著距焊趾距離的增加,縱向應(yīng)力值持續(xù)減小并由拉應(yīng)力轉(zhuǎn)變?yōu)閴簯?yīng)力狀態(tài),在50mm 處縱向壓應(yīng)力值達(dá)到最大。距離大于50mm 的區(qū)域,受溫度影響較小,且溫度較低,因此應(yīng)力梯度很小,并隨著距離的增加,應(yīng)力值趨于穩(wěn)定,逐漸恢復(fù)至母材初始應(yīng)力狀態(tài)。反變形法的最大縱向拉應(yīng)力和最大縱向壓應(yīng)力值均大于背板約束法, 這主要是由于反變形法在母材邊緣沿焊縫方向?qū)⒛覆暮突搴附釉谝黄穑宇^的縱向收縮存在約束, 而背板約束法僅對(duì)角變形進(jìn)行約束而沒有縱向的約束, 因此反變形法的縱向殘余拉應(yīng)力大于背板約束法的縱向殘余拉應(yīng)力,而在距焊趾50mm 附近的區(qū)域,為了平衡近焊縫區(qū)域較高的拉應(yīng)力, 因此反變形法的縱向壓應(yīng)力值也大于背板約束法。同時(shí)由于反變形法的母材焊接前的去應(yīng)力退火溫度較低, 因此在板材表面依然保留著初始?jí)簯?yīng)力,導(dǎo)致距焊縫較遠(yuǎn)、受溫度影響較小的區(qū)域的縱向壓應(yīng)力值大于背板約束法。

以縱向殘余應(yīng)力在橫向方向的最大值處為基準(zhǔn)點(diǎn),平行于焊接方向進(jìn)行縱向殘余應(yīng)力的測(cè)量,研究縱向殘余應(yīng)力沿縱向的分布。縱向殘余應(yīng)力沿縱向的分布如圖8 所示。兩種約束條件下縱向殘余應(yīng)力沿縱向的分布情況相同, 焊縫起弧端附近拉應(yīng)力較小, 隨著距焊縫起弧端距離的增加, 拉應(yīng)力迅速增大,并在焊縫中段基本保持穩(wěn)定,在焊縫后半段拉應(yīng)力逐漸降低,并在收弧端附近接近初始應(yīng)力狀態(tài)。兩者在焊縫中段應(yīng)力值的不同主要是由于縱向應(yīng)力測(cè)量點(diǎn)與焊趾處的距離不同, 背板約束的應(yīng)力測(cè)量點(diǎn)距焊趾10mm,大于反變形法的5mm,因此測(cè)得的應(yīng)力值較低,且焊縫中段應(yīng)力值穩(wěn)定區(qū)域也較小。

綜合縱向應(yīng)力在橫向和縱向的分布情況, 約束條件的改變對(duì)板材高溫區(qū)域的縱向約束基本相同,因此縱向殘余應(yīng)力分布情況相同, 改變約束條件對(duì)縱向殘余應(yīng)力影響不大。

3.2 橫向殘余應(yīng)力

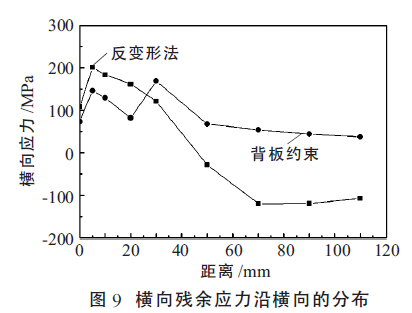

圖9 為橫向殘余應(yīng)力沿橫向的分布。可以看出,橫向殘余應(yīng)力隨著距焊趾的距離增加呈先增大后減小的趨勢(shì), 且均在距焊趾處5mm 的位置達(dá)到最大拉應(yīng)力值。在0~30mm 范圍內(nèi),反變形約束條件下的橫向殘余拉應(yīng)力大于背板約束的橫向殘余拉應(yīng)力, 這是由于反變形法是將平行于焊縫的板材側(cè)面進(jìn)行了約束,嚴(yán)重限制了板材的橫向冷卻收縮,因此其殘余拉應(yīng)力值大于背板約束條件下的橫向殘余應(yīng)力。距離大于30mm 區(qū)域, 隨著距焊趾處的距離增加,反變形條件下的殘余應(yīng)力值降低至母材初始應(yīng)力狀態(tài),并保持不變。而在背板約束條件下,焊縫附近的拉應(yīng)力使構(gòu)件整體有V 形角變形的傾向, 但由于不能自由變形, 在構(gòu)件上表面引入了附加的橫向拉應(yīng)力,因此在遠(yuǎn)離焊縫區(qū)域內(nèi)依然存在橫向拉應(yīng)力。

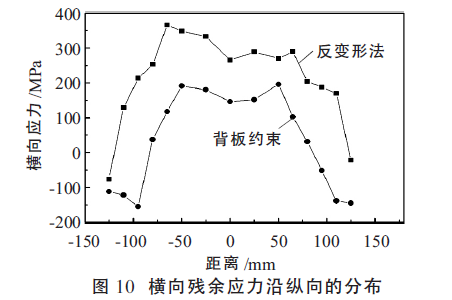

圖10 是橫向殘余應(yīng)力沿縱向的分布。可以看出,兩種約束條件下,橫向殘余應(yīng)力的縱向分布趨勢(shì)相同,焊縫中段區(qū)域保持大小較為穩(wěn)定的拉應(yīng)力,起弧端和收弧端附近表現(xiàn)為壓應(yīng)力。由于背板約束的測(cè)試位置距焊趾較遠(yuǎn),因此其應(yīng)力值較小,且穩(wěn)定區(qū)域也相對(duì)較小。

4 結(jié)論

(1) 使用X 射線衍射法測(cè)量奧氏體不銹鋼殘余應(yīng)力應(yīng)以(311)晶面為衍射晶面,且Mn 靶的測(cè)試效果優(yōu)于Cr 靶。

(2) 兩種約束方式的縱向應(yīng)力沿橫向和縱向的分布情況相同,但預(yù)置反變形的縱向拉、壓應(yīng)力值均大于背板約束的縱向拉、壓應(yīng)力。

(3) 兩種約束條件下, 在距焊縫30mm 范圍內(nèi),橫向殘余應(yīng)力沿橫向具有相同的分布情況。在距離大于30mm 的區(qū)域,隨著距離增加反變形法的橫向應(yīng)力逐漸恢復(fù)至初始狀態(tài), 而背板約束依然保持一定的拉應(yīng)力。橫向殘余應(yīng)力沿縱向的分布趨勢(shì)相同,焊縫中段區(qū)域保持大小較為穩(wěn)定的拉應(yīng)力,起弧端和收弧端附近表現(xiàn)為壓應(yīng)力。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:王元

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國(guó)腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 奧氏體不銹鋼, 約束條件, X- 射線衍射法, 殘余應(yīng)力

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414