0 引言

據(jù)權(quán)威部門推算,全世界每年因腐蝕造成的經(jīng)濟損失占GDP 的4% ~ 5%,其中海洋腐蝕所占比例超過1/3,在海洋經(jīng)濟時代,海洋腐蝕不僅威脅著艦船及海上工程設(shè)施的安全,也阻礙著海洋經(jīng)濟的發(fā)展,大型船舶平均每5a需要上塢進行一次防腐涂裝,維修期3~6月,不僅消耗了大量防腐材料,也耽誤了船舶的正常運行,因此提供性能優(yōu)異的長效防腐涂料對船舶有著雙重的經(jīng)濟效益,對軍用艦船又有提高戰(zhàn)斗力的作用。

富鋅底漆是船舶、海洋設(shè)施、橋梁、大型設(shè)備以及各類大型建筑的鋼鐵構(gòu)方面最重要的、使用最普遍的重防腐蝕涂料品種之一,其防腐機理基于金屬鋅粉對鋼鐵的陰極保護作用,鋅粉含量與其防腐效果密切相關(guān),但高含量的鋅粉(60% ~ 85%)也為富鋅底漆帶來了諸多弊端:1)大量鋅粉的使用,在焊接和切割等熱加工時產(chǎn)生的氧化鋅煙塵和鋅蒸氣,會對人體健康帶來影響,易導(dǎo)致“鋅熱病”;2)鋅粉含量高,導(dǎo)致漆膜致密性差、強度低,與面漆的配套性差;3)環(huán)氧富鋅底漆密度在3.0 g/cm3 左右,是普通環(huán)氧防銹底漆的2 倍,不符合新型船舶涂料的減重降耗理念。

另外,許多防腐性能優(yōu)異的長效防腐涂料因含有鉛、鉻等重金屬,在船舶和海洋工程制造領(lǐng)域的應(yīng)用受到限制或禁止,為保證涂料的長效防腐性,通常采用加大漆膜厚度的方法來延長防腐期限,如船舶底漆的干膜厚度一般設(shè)計為300 μm 以上,由此增加了材料消耗,加大了船舶的無效載重,因此順應(yīng)制造業(yè)降耗、綠色、環(huán)保的理念,開發(fā)新型長效環(huán)保的輕質(zhì)重防腐涂料已成為涂料研發(fā)領(lǐng)域的熱點和方向。

自從2010 年英國科學家因石墨烯獲諾貝爾獎后,全球掀起了石墨烯研究的熱潮。石墨烯之所以受到關(guān)注,在于其特殊的性能,石墨烯是只有一個碳原子厚度的二維材料,是目前世界上已知的最薄、最堅硬的納米材料,超高的比表面積、優(yōu)異的導(dǎo)電性、超高的強度、韌性和屏蔽性等特性使其在導(dǎo)電涂料和金屬防腐涂料領(lǐng)域有望發(fā)揮突出的作用。另外,石墨烯作為一種環(huán)境友好型新材料,將大大減少資源的浪費,提高原材料的利用率,在建設(shè)節(jié)約型社會的進程中起到極大的推動作用。

1 試驗部分

1.1 主要原材料品種及規(guī)格

主要原材料品種及規(guī)格見表1。

1.2 主要儀器設(shè)備

SFJ-400 型高速攪拌機;SG-65 型三輥研磨機;QBB 涂料密度杯;Q-FOG_CCT1100 鹽霧試驗箱;QCJ型漆膜沖擊器;WDW-20 萬能試驗機;YFT-9 導(dǎo)靜電涂料電阻率測定儀。

1.3 石墨烯改性環(huán)氧鋅粉涂料的制備

1.3.1 涂料配方

涂料配方見表2。

1.3.2 石墨烯改性環(huán)氧鋅粉涂料的制備

1)將配方量的樹脂、混合溶劑用高速攪拌機混合均勻,制備一定含量的樹脂液;

2)將步驟1 的樹脂液加入調(diào)漆罐中,開啟高速攪拌機,依次加入分散劑、流平劑以及除石墨烯和鋅粉以外的顏填料等,攪拌均勻后,用三輥研磨機將漆漿細度研磨至50 μm 以下;

3)將步驟2 制備的漿料置于調(diào)漆罐,開啟高速攪拌機,加入石墨烯和鋅粉,3 000 r/min 高速攪拌10 min,補足溶劑調(diào)整到合適的黏度,100 目濾網(wǎng)過濾包裝。

1.3.3 涂層樣板的制備

將調(diào)配好的涂料采用空氣噴涂的方式涂裝于標準噴砂鋼板表面,噴涂厚度(90±10)μm(耐鹽霧性和附著力測試用)和(23±3)μm(物理機械性能測試用),噴涂后將濕膜樣板在室溫下養(yǎng)護規(guī)定時間待用。

2 結(jié)果與討論

2.1 石墨烯在船舶鋅粉防腐涂料中的防腐機理推測

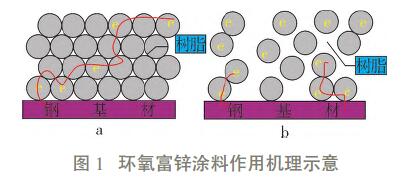

本項目的研究基礎(chǔ)是傳統(tǒng)環(huán)氧富鋅底漆,該底漆是船舶重防腐涂料體系中最重要的、使用最普遍的防腐蝕涂料品種之一,它的防腐蝕作用主要是在腐蝕環(huán)境中通過腐蝕犧牲鋅粉達到保護鋼鐵基體,同時富鋅底漆在中性或微堿性環(huán)境中容易形成穩(wěn)定的腐蝕產(chǎn)物覆蓋層,能夠阻擋和屏蔽腐蝕介質(zhì)的侵蝕,起到增強防腐蝕效果。環(huán)氧富鋅涂料作用機理見圖1。

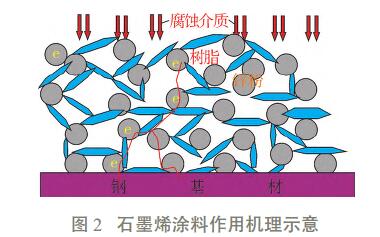

要想達到好的陰極保護作用,就要求涂層中含有大量的導(dǎo)電粒子鋅粉,才能形成順暢的微導(dǎo)電通路,在腐蝕介質(zhì)的侵蝕下使得鋅粉發(fā)生氧化反應(yīng),發(fā)揮涂層中鋅粉的有效作用,如圖1a 中,涂層中鋅粉粒子能夠緊密連接,在腐蝕發(fā)生的初始階段,分布于涂層不同位置的鋅粉都可以失去電子,確保鋅粉與腐蝕介質(zhì)發(fā)生氧化還原反應(yīng)。隨著腐蝕的繼續(xù),涂層中的某些鋅粉被氧化生成各種鋅鹽,導(dǎo)電性下降,有可能阻斷電子傳輸路徑,造成部分鋅粉不能及時失電子,起不到陰極保護作用,這部分鋅粉在涂層中只能起到有限的阻隔作用,喪失了其原有的作用,造成資源浪費。如圖1b 所示,該體系中樹脂比例大,鋅粉含量較少,只有部分鋅粉粒子間能形成順暢的微導(dǎo)電通路,陰極保護作用有限,涂層的防腐效果不佳。若在該類涂料基礎(chǔ)上加入一種特殊的導(dǎo)電材料,在各孤立的鋅粉粒子間起到“導(dǎo)線”的作用,既可不增加鋅粉用量,又可保證涂層的陰極保護作用,試驗證明,石墨烯即是具備這種功能的特種材料對于石墨烯在防腐涂料中的作用及作用機理,人們提出的觀點很多,其中較被認可的有兩方面,一是物理防腐機理:利用石墨烯的片狀結(jié)構(gòu)形成“迷宮”效應(yīng),以阻隔水、氧、腐蝕性離子等滲透,延緩金屬。基材的腐蝕速度;其二是導(dǎo)電性機理:利用石墨烯的導(dǎo)電性,通過與鋅粉連接形成導(dǎo)電網(wǎng)絡(luò)并作為陽極,以犧牲陽極達到保護作為陰極材料的鋼基材的作用。我們的研究結(jié)果與后一種機理更加吻合,即石墨烯的導(dǎo)電性在防腐涂料中發(fā)揮了主要作用。石墨烯無規(guī)分布于涂層中,起到“導(dǎo)電搭橋”的作用,可與少量非連續(xù)的鋅粉連接形成導(dǎo)電網(wǎng)絡(luò),以犧牲陽極達到保護作為陰極材料鋼基材的作用,如圖2 所示。

石墨烯改性的鋅粉涂料,不僅在腐蝕發(fā)生的初始階段,能夠有效發(fā)揮陰極保護作用,在涂層中的某些鋅粉被氧化生成鋅鹽、導(dǎo)電性下降的同時,也可以通過鄰近的片層石墨烯與上層鋅粉接觸,電子傳輸通路可繞過導(dǎo)電性下降的鋅鹽,起到同樣的陰極保護作用,使得涂層中有限的鋅粉充分發(fā)揮保護作用,提高了鋅粉的利用率,節(jié)約了資源。

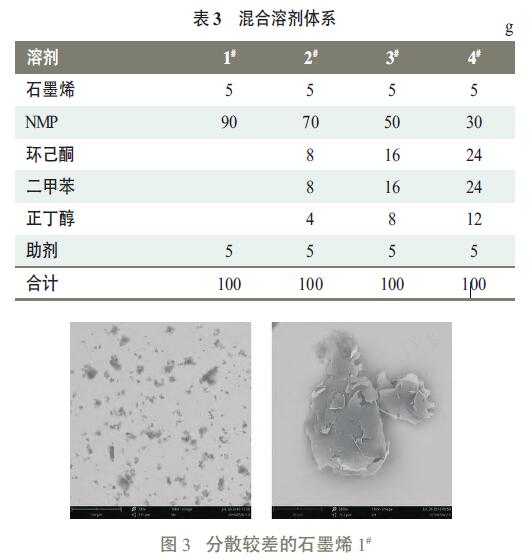

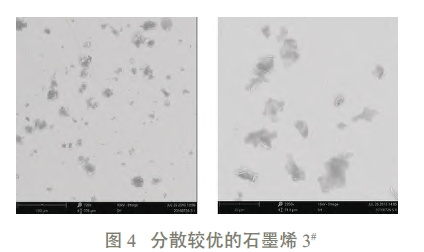

2.2 石墨烯的分散性研究

石墨烯的分散性跟石墨烯種類有很大的關(guān)系,相較而言,含功能基團的氧化石墨烯不管是在溶劑中還是在涂料體系中分散性均較好;物理法石墨烯的分散優(yōu)劣跟廠家的加工制備方法有很大關(guān)系,但在試驗選擇中,對于同一種石墨烯,溶劑體系、助劑等也會對其分散性產(chǎn)生明顯的影響,混合溶劑體系見表3。掃描電鏡測試發(fā)現(xiàn):1# 溶劑體系中,石墨烯分散單元顏色較深,石墨烯團聚程度較大,片狀結(jié)構(gòu)未有效打開,分散效果不好(見圖3);而3# 溶劑體系,石墨烯分散單元顏色較淡,表明石墨烯片狀結(jié)構(gòu)較薄,分散效果好(見圖4)。

2.3 石墨烯添加量對漆膜導(dǎo)電性和耐鹽霧性的影響

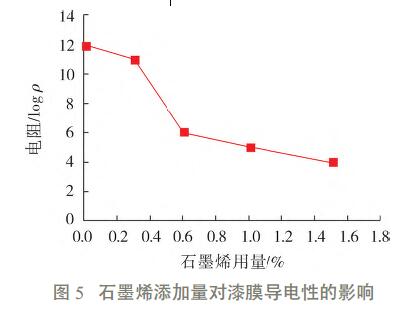

由于物理法石墨烯具有優(yōu)異的導(dǎo)電性,隨著石墨烯在漆膜中含量的增加,漆膜體系的導(dǎo)電性也有明顯的提高,見圖5 所示。

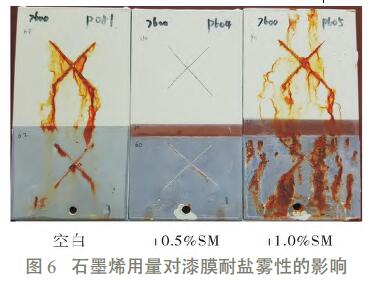

由圖5 可知,當石墨烯添加量由0 增加至0.6%時,漆膜表面電阻率由1.0×1012 Ω 降至1.0×106 Ω,漆膜的導(dǎo)電性有較大數(shù)量級的提升,而當石墨烯添加量達到1.5%時,漆膜表面電阻率可降至1.0×104 Ω,導(dǎo)電性相對非常好。試驗中,我們選擇石墨烯的添加量從0.5% ~ 1.0%不等,以替代30% ~ 40%的鋅粉。通過耐鹽霧試驗(500 h)檢驗涂層的防腐性,見圖6 所示。

由圖6 可知:添加少量SM 石墨烯(0.5%)的低鋅底漆的耐鹽霧性明顯優(yōu)于不加石墨烯的低鋅底漆,顯示了石墨烯的理論特性,其中P604# 石墨烯鋅粉底漆,從已進行的500 h 來看,耐鹽霧后無明顯銹跡;但過多的石墨烯添加量會造成防腐性下降,起到相反的作用。分析認為:加入適量的石墨烯,可以在鋅粉含量大幅度減少的情況下與少量鋅粉形成有效的微導(dǎo)電循環(huán)通路,確保部分孤立鋅粉顆粒失電子渠道的暢通,以達到犧牲陽極保護基材的效果;而加入過多的石墨烯后,石墨烯自身片片相連,即可不通過鋅粉粒子由底層直達漆膜最外緣,形成微導(dǎo)電通路,外界腐蝕介質(zhì)即可通過該石墨烯導(dǎo)電通路與基材發(fā)生氧化還原反應(yīng),使得漆膜的防腐屏蔽作用喪失,造成底材短時間出現(xiàn)腐蝕。

2.4 石墨烯改性鋅粉涂料的配套性研究

市售性能較優(yōu)的環(huán)氧富鋅底漆,鋅含量大都在80%左右,顏料體積率大,涂層會出現(xiàn)大量微細孔洞,漆膜不致密,若直接涂裝配套面漆,容易造成起泡弊病,為了提高涂層的防腐性能,施工時通常要增加涂裝屏蔽中間層。

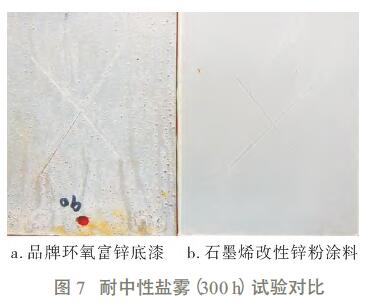

如圖7 所示,在耐中性鹽霧300 h 后,本文選取的品牌環(huán)氧富鋅底漆(圖7a)漆膜出現(xiàn)大量小氣泡,這也說明該類涂料的封閉性較差,外界腐蝕介質(zhì)很容易通過漆膜微孔進入底材附近,發(fā)生腐蝕反應(yīng),單靠該底漆自身的防護作用,難以達到好的防腐效果,若不涂裝封閉中間層,將嚴重影響整個涂裝體系的層間配套性,這也是大多數(shù)常用環(huán)氧富鋅底漆的缺陷;而本文研制的石墨烯改性鋅粉涂料(圖7b)在同時進行的試驗中,漆膜無明顯變化,外觀平整,在后續(xù)已檢測的1 800 h內(nèi),也未出現(xiàn)起泡現(xiàn)象,直接涂裝配套面漆即可達到很好的防腐效果,既節(jié)約了資源又簡化了涂裝工藝,體現(xiàn)了良好的經(jīng)濟效益。

2.5 石墨烯涂料的性能優(yōu)勢

市售性能較優(yōu)的環(huán)氧富鋅底漆,鋅含量大都在80%左右,顏基比(P/B)一般>6,干膜密度一般超過4.0 g/mL,是普通環(huán)氧底漆的近2 倍,在船舶、航空特殊裝備上的應(yīng)用受到很大的限制。而本文研制的石墨烯涂料,鋅含量為46%,P/B 為2.2,樹脂含量大大提高,漆膜密度與通用環(huán)氧底漆差別不大,但其防腐性能卻有很大的提高,顯示了該新型涂料廣闊的市場前景和應(yīng)用價值,具體性能對比見表4。

3 結(jié)語

1)本文通過對石墨烯鋅粉涂料防腐機理的分析以及與傳統(tǒng)環(huán)氧富鋅涂料防腐機理的對比,認為石墨烯優(yōu)異的導(dǎo)電性在石墨烯鋅粉涂料的防腐中發(fā)揮了主要作用,石墨烯在低鋅含量涂層中的“導(dǎo)電搭橋”作用是石墨烯改性環(huán)氧鋅粉涂料發(fā)揮有效防腐的核心作用。

2)石墨烯的分散與溶劑體系有很大關(guān)系,本文混合溶劑的比例m(NMP)∶ m(環(huán)己酮)∶ m(二甲苯)∶ m(正丁醇)為50 ∶ 16 ∶ 16 ∶ 8 時,石墨烯團聚現(xiàn)象較輕,分散效果較好。

3)本文研制的石墨烯鋅粉涂料,鋅含量為46%,耐中性鹽霧1 800 h,劃痕處單向擴蝕小于1.0 mm,未劃痕區(qū)無起泡、生銹、開裂、剝落現(xiàn)象,防腐性能優(yōu)異。

4)本文研制的涂料可直接涂裝配套面漆,無需增涂過渡中間層,漆膜封閉性優(yōu)異。

責任編輯:王元

投稿聯(lián)系:編輯部

電話:010-62313558-806

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網(wǎng)官方QQ群:140808414