鎂合金資源豐富,密度小,生物相容性好,力學性能優良,應用日益廣泛,但是鎂合金化學活性高,易于腐蝕,通常采用添加合金元素來調整基體的微觀結構,以及表面處理來提高耐蝕性。但由于合金元素在鎂基體中的溶解度低,且大部分合金元素都以第二相形式析出,從而導致微電偶腐蝕。因此,通過調整基體微觀結構來提高鎂合金的耐蝕性效果有限,而使用防護涂層的效果更加明顯。效果較好且商業化應用最廣泛的防護涂層有化學轉化膜和微弧氧化膜,在實際使用時,常常還要再涂覆有機涂層。

經過合理設計的鎂合金涂層已經能夠基本滿足鎂合金的耐蝕性要求,但是涂層在使用過程中將不可避免地遭到破壞, 如果涂層不具備自修復能力,腐蝕就會從涂層破損區域開始,發生比均勻腐蝕危害性更大的局部腐蝕。鉻酸鹽轉化膜(CCC)具有良好的屏蔽效應和自修復能力, 是最有效的鎂合金防護涂層。但是,由于 Cr 6+ 易于誘發肺癌,目前已經被限制使用, 因此需要開發同時具備良好屏蔽能力和自修復能力的涂層替代鉻酸鹽轉化膜。

目前市場上幾乎沒有鎂合金自修復涂層的產品,但對于使用環境惡劣、保養維護困難、壽命要求長的涂層,尤其需要具備自修復能力。因此,性價比較高的自修復涂層有極大的應用前景。

1 自修復涂層的原理和分類

涂層的自修復可以定義為涂層修復材料表面由于機械或化學損害而導致的缺陷和破損的行為,最終實現涂層破損處物理或化學功能的恢復。修復劑是涂層破壞后釋放出來的能夠修復膜層性能的物質。 自修復涂層是在普通涂層提供屏蔽效應的基礎上,通過技術改進被賦予仿生自修復功能。一般原理是涂層在破壞后釋放出修復劑, 然后修復劑與環境反應,生成的產物覆蓋在基體上,阻礙缺陷或破損區域進一步擴展。

涂層的修復方式包括兩類。一類是對原有涂層進行修補, 一般是利用修復劑 (可聚合的有機物)之間的反應來實現, 例如釋放出的有機單體與分散在涂層中的催化劑接觸或與環境接觸而發生聚合反應。另一類是形成新的物質覆蓋缺陷,一般是利用修復劑(緩蝕劑)與基體的反應來實現修復,例如釋放出的 8-羥基喹啉(8-HQ)與裸露基體形成穩定疏水的螯合物 Mg(8-HQ)2 ,釋放出的鈍化劑與裸露基體反應生成新的轉化膜等。

第二類修復過程嚴格上來講并未真正地修復涂層,但修復了涂層的耐蝕能力。

自修復涂層有許多分類方法。 例如根據自修復過程是否自動發生,分為自發式和觸發式。自發式是指涂層在破壞后,修復過程自動完成;觸發式是指涂層需要在一定的 pH 值、光、水、熱、氧氣等環境下發生自修復。

2 自修復涂層類型

要實現涂層的自修復,需要修復劑能夠復合到涂層中,并在涂層破壞后能成功釋放出來,在涂層破壞處生成相對平整且具有良好屏蔽能力的膜層。自修復涂層可以分為下幾種。

2.1 化學轉化膜型

一些化學轉化膜在形成過程中會在膜層中殘留或新形成一部分鈍化劑。 這些化學轉化膜不僅能提供屏蔽能力, 還能通過轉化膜的離子交換機制和溶解機制釋放出修復劑,修復破損處。

對 鎂 合 金 進 行 重 鉻 酸 鹽 浴 ( K 2 Cr 2 O 7 或Na 2 Cr 2 O 7 ) ,鎂基體被氧化時,Cr 6+ 被還原成 Cr(OH)3(s)或 Cr 2 O 3 (s) ,同時 Cr 6+ 浸入或殘留其中,形成Cr 6+ /Cr 3+ 混合氧化物膜層,即 CCC。CCC 可以阻隔水、氧分、鹽分等腐蝕性物質浸入到金屬表面,具有良好的屏蔽能力。膜層破壞后,氧化層中的 Cr 6+釋放出來, 在裸露的基體上形成 Cr 3+ 沉淀使裸露的金屬再鈍化,實現涂層的自修復。

鎂合金的磷酸鹽轉化膜在劃傷后置于細胞培養液中,可以通過修復反應,形成含有磷和鈣的自修復保護膜覆蓋在劃痕處, 培養液的流動還可以促進自修復過程 。

釩酸鹽轉化膜能夠在點蝕坑處生成花狀氧化釩化合物抑制點蝕, 具有一定的自修復能力。

馬普所的 Hamdy 課題組將釩酸鹽轉化膜作為雙層自修復涂層(釩酸鹽轉化膜+含有無毒緩蝕劑的有機涂層)的底層,用于 AZ31、ZE41 、AA2024 等合金后,研究腐蝕環境下的耐蝕性和局部微觀修復情況, 結果證實了釩酸鹽轉化膜的自修復能力,并得到處理液中釩酸鹽濃度的最優值。

釩酸鹽作為緩蝕劑, 已經被應用于鋁合金和復合材料的涂料和涂層中。

稀土氧化物能夠使膜層更致密并提供“清理效應”。 傳統觀點認為, 膜層中游離的 Ce 3+ 能夠作為陽極緩蝕劑, 在活潑的陽極點形成 Ce 4+ /Ce 3+ 的氧化物和氫氧化物,與 Mg(OH)2 、Al(OH)3 形成致密且粘附性較好的混合膜層,局部覆蓋 α-Mg,降低微電偶腐蝕,提高耐蝕性。然而 Williams 卻發現,氧化膜中含有稀土氧化物時,腐蝕速率反而很高,因此稀土氧化物滲入到氧化膜中,只是稀土元素提高膜層耐蝕性的一個比較次要的因素。當鈰以轉化膜的形式覆蓋在鎂合金表面時,鈰會溶解,導致轉化膜粘附性較差且不致密,加快鎂合金腐蝕,但當轉化膜設計合理時,溶解的鈰則可作為修復劑。

Aramaki 等在 鋅 電 極 上 制 得 了 一 種 用Ce(NO 3 )3 ·6H 2 O 修飾的 Ce 2 O 3 含水涂層,該涂層在劃傷后, Ce 3+ 能作為修復劑, 遷移至裸露的鋅基體,反應生成 Ce 2 O 3 實現修復。 當涂層為含鈰的混合氧化膜時,Ce 也能提供自修復能力。

硅酸鹽轉化膜非常薄且透明, 形貌上與未處理的合金相似。但硅酸鹽轉化膜在劃痕-腐蝕過程中,Si 元素能夠通過“溶解-再沉淀”機制向劃痕處擴散,形成含有 O 和 Si 的修復膜,減緩劃痕區的腐蝕。鎂合金的錫酸鹽轉化膜是富含 SnO 的Mg(OH)2 ,Sn 2+ 在腐蝕環境下會轉化為更為穩定的Sn 4+ ,并阻礙氯離子的吸附,使涂層耐蝕性隨著腐蝕浸泡時間的延長而升高。雖然錫酸鹽轉化膜很薄, 但是它對自修復能力和耐蝕性的提高也有非常積極的作用。

化學轉化膜型的自修復涂層制備簡單,成本低,但是涂層較薄,耐蝕性能有限,能夠承載的修復劑有限,還有可能疏松或有毒,因此一般作為自修復防護涂層的底層, 需要再涂覆一層有機涂層來提高耐蝕性。

2.2 摻雜型

將修復劑直接混入溶膠或有機物等涂層原料中,制得的涂層也能在被破壞后表現出自修復能力。當修復劑是無機鹽時,涂層的耐蝕性提高不明顯,當修復劑為有機化合物時,涂層的耐蝕性顯著提高。

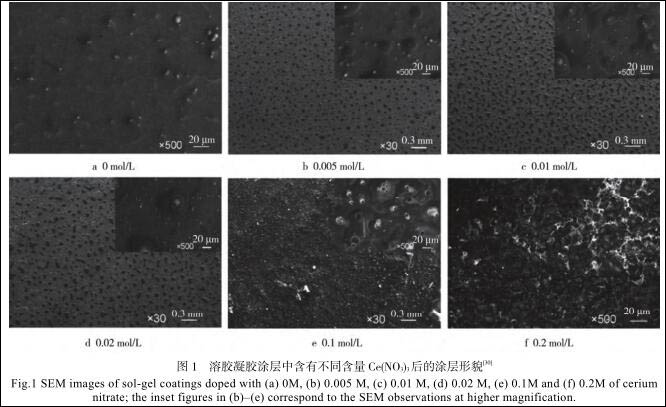

溶 膠 - 凝 膠 法 常 用 于 制 備 涂 層 。 摻 雜 有Ce(NO 3 )3 的 ZrO 2 溶膠凝膠涂層中含有鈰離子。浸泡腐蝕時,由于鈰向合金表面運動,涂層的耐蝕性降低得更慢, 其機理類似于自修復。 將 Ce(NO 3 )3直接混入 SiO 2 溶膠凝膠的前驅體中制得的涂層,其耐蝕性隨著 Ce(NO 3 )3 濃度的變化存在峰值。

前期耐蝕性增加是因為可釋放的緩蝕劑增多, 后期耐蝕性降低,是因為無機鹽直接加入前驅體后,前驅體黏度增大,涂層變薄,浸泡時膨脹更強烈,凝膠涂層中鏈分解程度增大, 導致涂層提供的初始屏蔽能力降低 ,Ce(NO 3 )3 對涂層穩定性的影響如圖 1 所示。但將 8-HQ 作為緩蝕劑混入 SiO 2 -ZrO 2溶膠凝膠體系水解后的前驅體中,并不會導致溶膠凝膠層的退化。

殼聚糖原料廣泛、環境友好,成膜能力強,與金屬基體和聚合物的結合力好, 且能與一些緩蝕劑形成復合物,是制備自修復涂層的良好候選方案。

將 Ce(NO 3 )3 混入殼聚糖酒精溶液,通過浸漬提拉法制得的摻雜涂層,用溶膠凝膠封閉表面后,耐蝕性因為鈰的存在而明顯提高, 微區電化學結果則證實了涂層的自修復能力。

利用靜電紡絲技術制備涂層易于控制。 Firouzi等將乙酰丙酮化鈰加入聚乙烯醇溶液中, 通過靜電紡絲的方法在 Al6082 表面上制得纖維狀涂層。

面掃結果表明,涂層破壞后釋放的 Ce 能夠在 pH升高的地方形成新的涂層,涂層具有自修復能力,長久耐蝕性提高。摻雜型自修復涂層制備簡單, 對于成熟的涂層制備工藝,只需增加將修復劑混合在原料中的步驟,但是修復劑的加入可能會影響涂層的穩定性,從而降低涂層的屏蔽能力, 因此需要選擇合適的修復劑。

2.3 填充型

在基體上先制得多孔涂層, 再將修復劑填充入涂層微孔中,可以賦予涂層自修復能力。多孔涂層豐富的表面積可以吸附足夠的修復劑, 還能提高與面漆的結合力,同時,避免了往涂層中直接添加顆粒和修復劑給涂層屏蔽性能帶來的負面影響。 當涂層出現破損時,修復劑就會釋放出來,阻礙基體的進一步腐蝕。

微弧氧化膜的均勻微孔, 是填充修復劑的理想結構。Gnedenkov 等在鎂合金的微弧氧化膜中浸漬入 8-HQ 并干燥后,體系的耐蝕性更強,且涂層破壞后,8-HQ 可以減緩裸露基體的腐蝕。

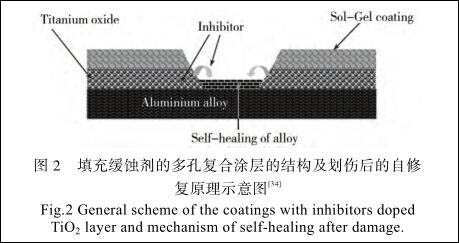

多孔層可以通過模板法制得。Lamaka 等以刻蝕的鋁合金表面為模板, 利用 Ti(OPr i )4 的水解在合金表面得到 TiO 2 微納米多孔膜層,填充緩蝕劑后用溶膠凝膠層封閉微孔。 所得涂層的結構及自修復原理如圖 2 所示。

將填充有修復劑的自由的多孔薄膜粘結到基體上,也能得到填充型自修復涂層。Yabuki 等在植酸膜中填充入苯甲酸鈉緩蝕劑后, 粘結在冷軋碳鋼上,并用有機物封閉表面,所得涂層具有自修復能力, 且植酸膜孔隙越大, 材料自修復能力越強。

植酸膜的孔徑可以通過制備時溶劑的揮發時間進行控制。

填充型自修復涂層中的修復劑分布均勻,因為修復劑并不直接參與涂層骨架的形成過程,因此比摻雜型自修復涂層更穩定,另外,多孔涂層豐富的比表面積可以保證修復劑的儲存空間,還可以增加多孔涂層與表面封閉層的結合力。然而修復劑加入后,可能進入封孔用的有機涂料中,降低其穩定性,降低層間結合力,還有可能增加涂層內部的滲透壓,使腐蝕介質更易浸入涂層內部。因此需要選擇合適的修復劑,并盡量清除層間修復劑,保留孔內修復劑。

2.4 微容器型

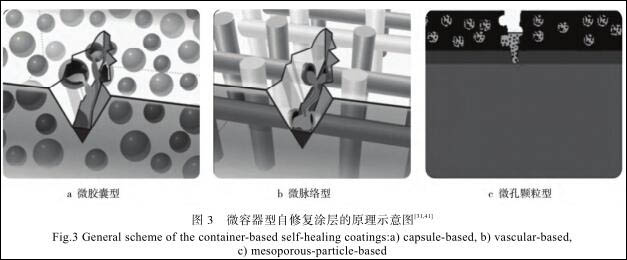

微容器型自修復涂層是將修復劑用微容器封裝后埋植于涂層基體中,涂層破壞時,微容器在力學或環境(如 pH 和濕度)的刺激下破裂,修復劑被釋放出來,并在虹吸作用下向涂層基體中擴散,并最終按某種機制修復破損處。常用的微容器有微膠囊、微脈絡、多孔材料和儲層等微結構。原理如圖 3 所示。

White 等設計了經典的微膠囊自修復復合材料體系。采用脲醛樹脂作為微膠囊,包覆二環戊二烯單體,同時在基體中分散著能使單體發生聚合反應的 Gibbus 催化劑。當材料發生破壞時,微膠囊破裂,單體被釋放,并在虹吸作用下向裂紋尖端流動,與基體中的催化劑接觸發生聚合反應,修復材料。

微膠囊結構的修復劑含量有限,不能對同一處進行多次修復,于是研究者仿造生物體微循環結構設計了一種微脈絡結構。微脈絡猶如人體血管一樣分布于涂層中,當某處涂層遭到破壞后,修復劑能夠在微脈絡中流動并抵達破壞處,實現多次修復。

帶有微孔的顆粒也能裝載修復劑。Qiao 等用介孔 SiO 2 納米顆粒作為 2-巰基苯并噻唑緩蝕劑的載體,分散在鎂合金的有機涂層中,得到的涂層具有部分自修復能力。同時,劃痕實驗表明,當涂層中不含緩蝕劑時, 環氧涂層中殘留的涂層原料之間也會發生反應,實現對劃痕的部分修復。

微容器一般需要復合到涂料中使用, 將修復劑與涂層基體隔開有利于提高涂層的穩定性, 且結構更可控,修復更智能,但是制備這類自修復涂層較困難,主要面臨幾個難題 :

1)工藝難度大。需要先制得微容器,再埋植在有機涂層中,微膠囊尺度一般需要 50~200 μm,以保證封裝的修復劑足量且微膠囊能在涂層破壞后破裂, 但是涂層厚度一般不超過 200 μm 。

2)破裂。要求微容器在制備過程中完好無損,在涂層破損后則易于開裂,而液態修復劑通常利用真空浸漬填充入微容器中后, 可能還需要烘干,這對微容器和涂層基體的力學要求、環境要求較大。

3)液態修復劑。修復劑為液態時可能對涂層的耐蝕性和耐磨損性產生負面影響,還可能在低溫下由于凍結而無法進行自修復,在高溫下由于熱脹冷縮或修復劑蒸發而出現微裂紋。

4)與涂層基體的粘附性。當微膠囊與涂層基體的粘附性較好時,可以作為硬質第二相,提高涂層的韌性,相反則會降低涂層的質量、耐蝕性和耐磨性。

5)分布。微容器在涂層中難以均勻分布,非均勻分布不僅會降低涂層的自修復能力, 還會降低涂層本身的質量。

2.5 層層組裝型

帶有異種電荷的物質, 如聚電解質、 納米顆粒、酶和聚合物等, 依次沉積后的層間即為納米尺度的微容器,可用于存放和釋放修復劑。當水浸入涂層后,帶有相反電荷的聚電解質層之間的鍵能降低,聚電解質流動加劇,也可以促進涂層的自修復。

Li 等在載玻片上利用層層組裝制得納米CaCO 3 顆粒強化的聚丙烯酸/枝狀聚乙酰亞胺(PAA/bPEI)涂層,每一層都是大分子聚合物和小分子聚合物的混合物。涂層破壞后,涂層能夠通過小分子聚合物的移動實現自修復, 形成光滑透明的修復結構。

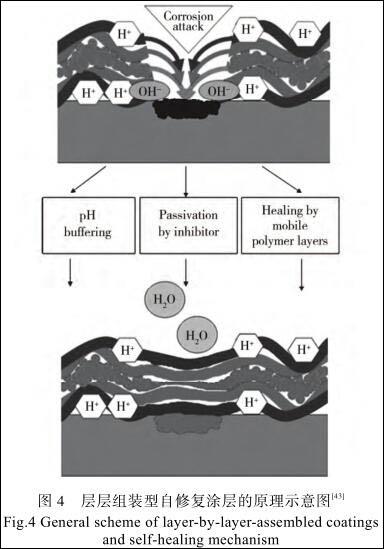

將緩蝕劑封裝在層間,是常用的層層組裝型自修復結構。Andreeva 等在帶負電的 AA2024 合金表面上, 依次沉積帶正電荷的 PEI、 帶負電的 PSS (苯乙烯磺酸鹽) 、8-HQ、PSS 和 PEI 上,制得的涂層被破壞后,可以通過局部 pH 的緩沖、緩蝕劑的釋放和聚電解質的移動得到修復,原理如圖 4 所示。

設計自修復涂層時, 綜合幾類自修復涂層的原理,可以豐富自修復涂層的結構類型。利用層層組裝的原理,可以將緩蝕劑封裝在微容器中。

Shchukin 等在帶負電的納米 SiO 2 顆粒上依次沉積 PEI、PSS、苯并三唑、PSS、苯并三唑,從而將苯并三唑儲存在層間, 然后將納米顆粒混合到溶膠凝膠涂層中,其原理與微容器型相似。

層層組裝型自修復涂層選材廣泛, 基體的成分和形貌對涂層形成過程的影響小, 能儲存更多的修復劑,且涂層結構可被精確控制,修復過程更加智能,是極具前景的研究方向。

2.6 超分子本質修復型

一些超高分子中的鍵合斷裂后, 可以通過可逆反應、 鏈重組和共價鍵修復而重新成鍵, 利用這個機制,可以制備自修復涂層。有機物單體和高聚物在一定條件下可逆轉化, 如熱力學恢復性能出色的狄爾斯-阿爾德(DA)可逆反應。進行 DA 反應的單體中含有的特定官能團, 通過 DA 反應能形成高分子,所得的高分子在加熱時分解成單體。在冷卻時,單體又能通過 DA 反應恢復為高分子。

在熱固性高分子材料中加入熱塑性高分子, 所得涂層被破壞后,進行加熱處理,涂層可以實現一定的自修復。

形狀記憶自修復涂層由結構穩定的共價鍵和微弱且可逆的氫鍵組成,變形后共價鍵保持,氫鍵被破壞。向涂層提供能量時,涂層能夠通過分子的運動和鍵合狀態的改變來實現自修復。

Ghosh 等用氧雜環丁烷取代殼聚糖作為前驅體,制備了一種基于聚氨酯的涂層,聚合物網絡破損時,氧雜環丁烷開環形成兩個活性尾端,斷鏈的殼聚糖, 在紫外光下與活性的氧雜環丁烷端鏈交聯,修復網絡結構。

超分子本質修復型自修復涂層制備簡單, 且一般可以在同一處實現多次修復, 但是不能直接用在表面堿性前的鎂合金上, 而且修復過程通常需要外部的能量輸入,同時有機涂層的耐磨性差,易于被破壞或劃傷。

3 總結與展望

自修復涂層在保證涂層屏蔽能力的基礎上兼具自修復功能,要點在于修復劑的成功封裝和釋放。同時,自修復涂層的設計還需要考慮更多的其他因素,諸如機械性質、美觀、成本和環保等。化學轉化膜型自修復涂層在鎂合金上應用最多, 其制備工藝簡單, 成本低, 但是涂層較薄, 耐蝕性有限,能夠承載的修復劑有限,且鉻酸鹽轉化膜有毒;摻雜型自修復涂層的制備工藝簡單, 但是修復劑的加入會影響涂層的穩定性; 填充型自修復涂層可以降低修復劑對涂層穩定性的影響, 但會降低層與層之間的結合力;對微容器型自修復涂層的研究最多,可以避免修復劑與涂層基體的直接接觸, 但是制備過程復雜且需要滿足多種條件; 層層組裝型自修復涂層更智能; 超分子本質修復型涂層可以實現多次修復,但是修復過程常常需要外部能量輸入,且有機涂層耐磨性差。無論哪種自修復結構,目前都還不能完全替代鉻酸鹽轉化膜。因此,進行自修復涂層設計時,需要結合實際情況,選擇合適的自修復結構和修復劑,揚長避短,綜合考慮幾類自修復涂層的原理和工藝,通過多種途徑實現涂層的自修復。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:邢云輝

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414