X射線斷層成像(X-Ray Computed Tomography)是一種影像診斷學(xué)的檢查。這一技術(shù)曾被稱為電腦軸切面斷層影像(Computed Axial Tomography)。 X射線斷層成像是一種利用數(shù)位幾何處理後重建的三維放射線影像。

近幾年來,斷層攝影也到了微米的等級(jí),而如今,國外將這一技術(shù)用到了金屬3D打印產(chǎn)品的檢測中。接下來,讓我們一起去看看那些關(guān)于金屬打印質(zhì)量檢測與監(jiān)測的那些事兒,并領(lǐng)略國際上最前沿的檢測技術(shù)是怎么樣的。

3D打印制品在制備和使用過程中,某些缺陷的產(chǎn)生和擴(kuò)展是無法避免的。根據(jù)3D打印材料中缺陷形成的不同特征,根據(jù)《無損檢測》雜志,上海材料研究所助理工程師凌松歸納出3D打印中產(chǎn)生缺陷的主要原因有兩方面:

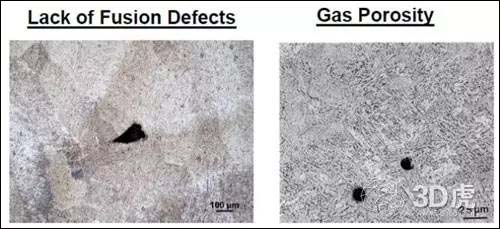

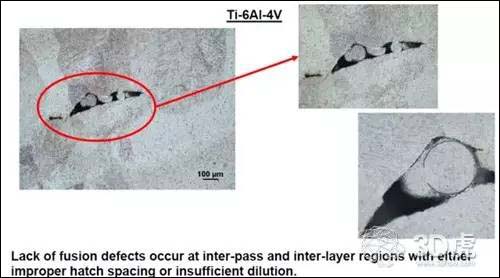

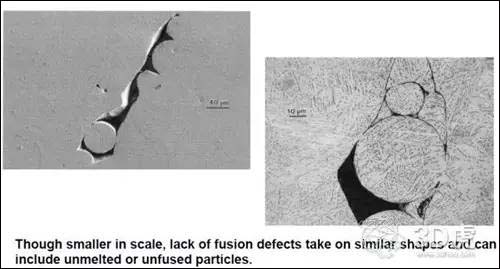

① 材料特性導(dǎo)致的缺陷,它由材料特性導(dǎo)致的無法通過優(yōu)化3D打印特征參數(shù)予以解決的缺陷,主要為氣孔;

② 特征參量導(dǎo)致的缺陷,即在3D打印中,由于工藝參數(shù)或設(shè)備等原因?qū)е碌娜毕荩梢苑Q之為特征參量導(dǎo)致的缺陷,主要有孔洞、翹曲變形、球化、存在未熔顆粒等。

根據(jù)研究,在金屬融化過程中,每個(gè)激光點(diǎn)創(chuàng)建了一個(gè)微型熔池,從粉末融化到冷卻成為固體結(jié)構(gòu),光斑的大小以及功率帶來的熱量的大小決定了這個(gè)微型熔池的大小,從而影響著零件的微晶結(jié)構(gòu)。

為了融化粉末,必須有充足的激光能量被轉(zhuǎn)移到材料中,以熔化中心區(qū)的粉末,從而創(chuàng)建完全致密的部分,但同時(shí)熱量的傳導(dǎo)超出了激光光斑周長,影響到周圍的粉末。當(dāng)激光后的區(qū)域溫度下降,由于熱傳導(dǎo)的作用,微型熔池周圍出現(xiàn)軟化但不液化的粉粒。

根據(jù)上海材料所凌松,無損檢測的方法不僅僅局限于材料內(nèi)部缺陷的檢測與表征,還可實(shí)現(xiàn)材料的密度、彈性參數(shù)、孔隙率、殘余應(yīng)力分布以及其內(nèi)部各種非連續(xù)性等方面的無損測試與表征;整個(gè)過程可實(shí)現(xiàn)快速、無損、原位的結(jié)果,對(duì)縮短材料的研發(fā)與生產(chǎn)周期和成本有積極意義。凌松對(duì)3D打印制品無損檢測的展望如下:

(1)3D打印的原材料檢測

3D打印的原材料為粉體或絲材,其形態(tài)與傳統(tǒng)板材、棒材、鍛件等有較大區(qū)別;因此,其理化特性的測試檢驗(yàn)項(xiàng)目與傳統(tǒng)減材加工技術(shù)的原材料有很大的不同,諸如力學(xué)性能、金相組織等項(xiàng)目無法進(jìn)行。除化學(xué)成分分析外,粉體材料應(yīng)著重關(guān)注其粒度、粒度分布、形貌及顆粒中的空隙等參量。

(2)3D打印制品的超聲檢測

例如在制備過程中使用超聲檢測來實(shí)時(shí)監(jiān)控3D打印制品中殘余應(yīng)力的分布,防止其翹曲和開裂;在產(chǎn)品的研發(fā)階段,使用超聲檢測結(jié)合數(shù)字計(jì)算機(jī)技術(shù)可以為制品提供其相應(yīng)的密度、彈性參數(shù)、孔隙率,指導(dǎo)產(chǎn)品研發(fā)工藝的提高與升級(jí),為制備出樣品出更高質(zhì)量的3D打印制品發(fā)揮出“燈塔”作用。

由于3D打印材料晶界組織的微小化,必須對(duì)超聲檢測的相關(guān)條件進(jìn)行提高和拓展,超聲檢測走向高頻化和定量化的趨勢(shì)將更加明顯。

(3)3D打印制品的射線檢測

射線檢測對(duì)于復(fù)雜構(gòu)件的檢測有著天然的優(yōu)勢(shì),基于這一點(diǎn)上,射線在3D打印制品的檢測上必將承擔(dān)更加重要的角色,未來,配合高分辨率的工業(yè)CT和DR技術(shù),射線檢測在3D打印的發(fā)展中將發(fā)揮更大的作用。

在檢測工藝上,需要充分結(jié)合樣品的制造工藝,針對(duì)其特殊性構(gòu)建出一套與之匹配的檢測方法和體系。在使用和驗(yàn)收等級(jí)方面,需要考慮到其微觀組織的特殊性,調(diào)整各個(gè)方面的驗(yàn)收參數(shù)。

(4)3D打印材料微區(qū)的無損評(píng)估

為了確保3D打印制品的可靠性,研究和制備過程中需要充分地分析3D打印制品的材料性能以及進(jìn)一步了解材料微區(qū)的結(jié)構(gòu)和性能、微區(qū)再結(jié)晶、Kirkendall空穴、成形過程內(nèi)應(yīng)力演化行為規(guī)律、內(nèi)部組織形成規(guī)律、內(nèi)部缺陷和損傷形成機(jī)理。因此,發(fā)展分辨率優(yōu)于微米量級(jí)的微米、納米尺度上的無損評(píng)估技術(shù),進(jìn)行材料微區(qū)的力學(xué)、電學(xué)、磁學(xué)和熱學(xué)等特性的三維成像和評(píng)估,是聲學(xué)和其它學(xué)科共同的任務(wù)。

(5)3D打印制品的早期損傷評(píng)估

3D打印制品的早期損傷評(píng)估也將是無損檢測技術(shù)發(fā)展的一個(gè)方向,作為制造過程和狀態(tài)預(yù)測的一部分,損傷評(píng)估技術(shù)直接影響到整個(gè)裝備系統(tǒng)的安全運(yùn)行。這就要求我們?cè)诂F(xiàn)有的基礎(chǔ)上開發(fā)出穩(wěn)定性和靈敏度更高的儀器與設(shè)備,并實(shí)現(xiàn)遠(yuǎn)程評(píng)價(jià)。

對(duì)于上述凌松提到的第5條中的早期損傷評(píng)估,即金屬打印過程中質(zhì)量控制。無疑,最好的質(zhì)量控制是過程中控制,但是對(duì)于打印結(jié)果的檢測仍是必不可少的。而令人頭疼的問題是,現(xiàn)今的無損探傷檢測技術(shù)對(duì)于金屬3D打印結(jié)果來說,并不是萬能的,一個(gè)顯著的問題是對(duì)于比較簡單的產(chǎn)品設(shè)計(jì),現(xiàn)在的NDE方法是沒問題的,但是隨著產(chǎn)品的復(fù)雜化,現(xiàn)在的NDE方法遇到了極大的挑戰(zhàn)。

概括來說,當(dāng)前NDE的局限性體現(xiàn)在

- 難以檢測復(fù)雜設(shè)計(jì)

- 缺乏對(duì)關(guān)鍵缺陷類型和大小的定義

- 物理檢測參考標(biāo)準(zhǔn)缺乏

- 缺乏書面檢查程序

- 缺乏檢測數(shù)據(jù)的概率統(tǒng)計(jì)

根據(jù)研究,對(duì)于金屬增材制造的復(fù)雜性可以區(qū)分為五個(gè)層面:1 簡單的零件、2 優(yōu)化的零件、3 帶有嵌入式設(shè)計(jì)的零件、4 為增材制造設(shè)計(jì)的零件、5 復(fù)雜的胞元結(jié)構(gòu)零件。

在這方面,賓州大學(xué)將現(xiàn)今的檢測方式針對(duì)這五個(gè)層面的檢測有效程度做了分析。我們可以看到在第5個(gè)層級(jí)上只有X射線顯微CT(X-ray Micro CT)是有效的檢測手段。

為了達(dá)到對(duì)復(fù)雜零件的檢測,賓州大學(xué)采取了計(jì)算機(jī)X射線斷層成像(X-Ray Computed Tomography)檢測技術(shù),該技術(shù)不僅被用于打印零件的檢測,還被用于后處理零件的檢測。

這其中,GE也將計(jì)算機(jī)X射線斷層成像技術(shù)用于其著名的噴油嘴的檢測中,從圖片上我們可以看到經(jīng)過熱等靜壓的后處理工藝,GE改進(jìn)了產(chǎn)品的內(nèi)部晶體結(jié)構(gòu),并提高了產(chǎn)品的抗疲勞性能。

通過實(shí)現(xiàn)對(duì)復(fù)雜零件的檢測,當(dāng)前的增材制造行業(yè)有望將過程中加工參數(shù)與模型結(jié)構(gòu)以及零件機(jī)械性能建立有效的相關(guān)性分析,隨著材料特征數(shù)據(jù)庫的建立,以及對(duì)加工過程中幾何形狀特征與重要的工藝變量之間關(guān)系的理解,未來我們將有望建立增材制造領(lǐng)域的知識(shí)專家系統(tǒng),從而將金屬增材制造推向另一個(gè)高度。

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414