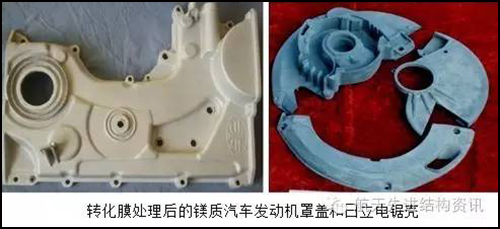

1.化學轉化

鎂合金與轉化液發生化學反應生成一層保護性鈍化膜的處理技術稱為化學轉化法。化學轉化是一種比較成熟的表面處理工藝,國內航天航空、軍工企業在20世紀60 年代就已應用。按照轉化液的不同,生成的化學轉化膜分為:鉻酸鹽轉化膜、磷酸鹽轉化膜、錫酸鹽轉化膜、高錳酸鹽轉化膜、植酸鹽化學轉化膜、稀土金屬鹽轉化膜、鎢酸鹽轉化膜、氟鋯酸鹽轉化膜、鉬酸鹽轉化膜等。化學轉化方法的主要特點是設備簡單、成本低,適應于構復雜件及大件的處理,但是化學轉化膜層薄(0.5~3μm)且為多孔結構,對鎂基體保護有限,現多用于零件制備過程中的工序間防護和涂裝前處理。由于部分轉化液有毒會對環境造成污染,國際上已經開始禁止使用相應的化學轉化工藝,因此,其未來的發展方向是綠色環保的化學轉化技術。

2.陽極氧化

利用電解作用在金屬表面成膜的過程稱為陽極氧化,陽極氧化膜為多孔雙層結構,較厚的多孔層為外層,較薄的致密層為內層,膜層的成分由合金元素的氧化物和沉積的氧化物共同組成。氧化膜的厚度為10~40μm左右。陽極氧化膜空隙大、無規則、分布不均勻,如果不進行封閉,耐蝕性非常差,因此,需進行后續的封孔處理,使其既美觀又耐蝕。

早期的陽極氧化處理是含鉻的有毒化合物處理液,代表性的工藝有Dow17。后逐漸發展了以磷酸鹽、高錳酸鹽、可溶性硅酸鹽、硫酸鹽、氫氧化物和氟化物為電解液的陽極氧化工藝,如較有名的HAE工藝。傳統的HAE工藝獲得膜層的耐腐蝕等級為8級。戎志丹等,研究了一種新型無鉻環保型鎂合金陽極氧化配方及工藝,其研究結果表明,氧化膜主要由MgO和MgAl O 組成,陽極氧化新工藝所獲得的膜層的耐腐蝕等級為9級。

陽極氧化膜的厚度、強度、耐蝕性及耐磨性都比化學轉化膜好,因此,經封閉處理后可以作為中等腐蝕環境條件下的防護層。但由于膜層孔隙較大、分布不均勻,一般也作為涂裝底層。

3.微弧氧化

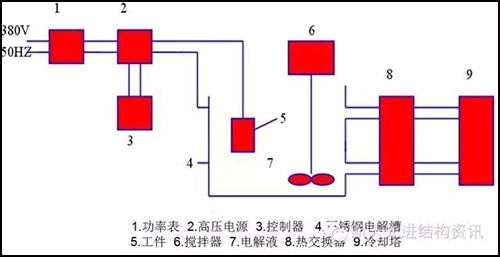

微弧氧化又叫等離子體微弧氧化,是在陽極氧化的基礎上發展起來的,在金屬表面原位生長陶瓷層的一種表面處理技術。微弧氧化的生成陶瓷膜層的過程一般為:將Al、Mg、Ti及Zr等輕金屬或其合金置于電解質溶液中,當施加在電極兩端的電壓達到臨界值時,工作電極表面會出現電暈、輝光、火花放電及弧放電等現象,這種微區放電現象在工作電極表面不同的位置不斷間歇重復出現,表金屬面生成的氧化膜被擊穿,瞬間溫度可達2000℃,氧化膜在高溫高壓作用下熔融,等離子弧消失以后,熔融物急速冷卻形成陶瓷層。微弧氧化膜層的生長是一個“成膜—擊穿—熔化—燒結—再成膜”的多次循環過程。微弧氧化裝置的基本構成如下圖所示。

鎂合金微弧氧化形成的膜層主要分為過渡層、致密層、疏松層。疏松層是由很硬的、孔隙較大的物質組成,表面疏松且粗糙,易打磨掉。致密層是微弧氧化層的主體,約占氧化層總厚度的60% ~70%,該層致密、孔隙小,每個孔隙的直徑約為幾微米,孔隙率在5%以下,主要是鎂的氧化物,硬度高且耐磨。過渡層為界面層,是微弧氧化膜層與基體的交界處。過渡層凹凸不平,與基體相互滲透,使微弧氧化膜層與基體結合牢固,屬典型的冶金結合。

當微弧氧化基體材料選定時,微弧氧化膜層的厚度與形貌主要受到電解液體系、電源類型、工作模式、電參數等的影響。與化學轉化、陽極氧化技術相比,鎂合金微弧氧化制備的膜層厚度可控,耐蝕性和耐磨性也更優異,該方法已被證明是提高鎂合金的耐蝕和耐磨性能的有效途徑,但微弧氧化膜層表面的微孔隙是限制耐蝕性提高的主要因素,需采用有效的封孔技術才能大幅度提高鎂合金的耐蝕性能。

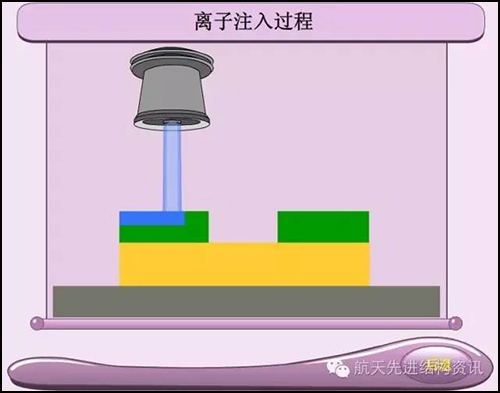

4.離子注入

離子注入是在高真空狀態下,在十至數百千伏電壓的靜電場作用下,經加速的高能離子以高速沖擊鎂材表面,離子被嵌入并在基體的間隙位置被中和形成固溶體,從而改變基體的表面性能(硬度、抗疲勞性、耐蝕性)。注入的元素主要有N、O、Ti、Al 和Zn 等。耐蝕性的提高與注入離子的種類、注入的離子量以及“注入影響區”范圍有關。離子注入使鎂合金表面的組織和成分發生變化,相當于生成一種新的合金表面,保證了與基體的整體性,解決了其他方法生成的膜層與基體結合力的問題。但離子注入改性層的厚度一般較薄(50~500nm),往往無法滿足所需要的表面性能。離子注入工藝過程中為高溫環境,會影響基體的力學性能,注入過程要氣體保護,成本高。

5.激光表面改性

激光表面改性技術是通過激光等高能束流使基體表面預先涂覆的膜層和部分基體熔化,或者在表面熔化的同時注入某些粉末,膜層或表面在熔池中液態混合后發生快速凝固,從而在表面形成耐蝕性較好的合金薄層。按照激光與基體作用時的功率密度、作用時間及方式不同,激光表面改性一般可分為:激光表面熔凝處理、激光表面合金化和激光表面熔覆。相關研究表明,激光表面改性能夠提高鎂合金表面的耐蝕性。

激光熔覆裝置構成

激光表面改性技術的特點為:激光作用在基體表面能量集中,加熱快,冷速大,對基體的熱影響小,工件處理后的變形小,容易實現自動控制。受激光束作用于工件的方式限制,激光不一定覆蓋工件所有表面,所以該方法不適用處理復雜形狀的零件。由于所需設備昂貴,該技術不宜進行大面積處理。鎂合金激光表面改性技術還不成熟,工業應用較少。陳長軍等采用激光多層熔敷的方法為相關軍工廠修復了ZM2、ZM5和ZM6鎂合金成品件上的腐蝕坑、疏松等缺陷。

6.有機涂裝

該方法是通過在鎂合金表面噴涂有機涂層將基體與腐蝕介質隔絕已達到耐腐蝕的目的。噴涂有機涂層可以直接用于鎂合金表面防護,但更多是與其他表面處理方法聯合使用,作為最外層的防護層來提高工件的耐蝕性。

常用的有機涂層材料為:環氧樹脂、乙烯樹脂、聚氨酯等。工業部門常常采用在工件表面涂油、涂漆的方式進行防腐。有機涂層具有品種和顏色多樣、適應性廣、成本低及工藝簡單的優點。

有機涂層還有一類粉末型的,其具有無溶劑、污染、厚度均勻及較好的耐蝕性等特點,近年來在汽車和電腦外殼等鎂合金零部件上的廣泛應用。但是,粉末型涂層要求加熱固化成膜溫度較高,會影響到基體性能。

7.金屬及化合物涂層

金屬涂層主要是采用電鍍和化學鍍的方法在鎂合金基體表面涂覆一層金屬涂層。鎂合金具有高的反應活性,屬于難電鍍材料,雖然鎂合金電鍍方法在不斷發展完善,但是工業界的應用很少。化學鍍工藝較為成熟,鎂合金化學鍍應用最廣的為化學鍍鎳,其是通過自催化還原反應沉積Ni-P或Ni-B合金鍍層的工藝。鎂合金化學鍍鎳分為沉鋅法和直接化學鍍鎳。鎂合金化學鍍鎳工藝目前已用于實際生產。經過化學鍍鎳得到鍍層為規則、均勻、致密的球形結點結構,且胞體具有明顯的界限,鍍層厚度均勻,具有較高的硬度和耐磨性,耐蝕性能優良。鎂合金電鍍、化學鍍的缺點是前處理中的Cr、F 及鍍液對環境污染嚴重;鍍層中含有重金屬元素,增加了回收的難度與成本。

除電鍍、化學鍍方法外,還有學者研究熱擴散和熱噴涂鋁的方法,在鎂合金表面形成鎂鋁化合物的擴散層,從而提高工件表面的耐蝕性和耐磨性。但是,熱擴散和熱噴涂工藝中均存在高溫保溫過程,因此有可能會影響基體力學性能以及導致零件變形。冷噴涂是相對較新的一種噴涂技術,它是利用高速壓縮氣體將金屬或者陶瓷粉末加速后噴涂到基材表面,通過金屬粉末塑性變形形成致密的涂層。與傳統的熱噴涂相比,冷噴涂工藝過程溫度低,非常適合鎂合金等易氧化或對熱較敏感的基材,冷噴涂鋁合金等在鎂合金耐蝕防護領域展現出良好的應用前景。

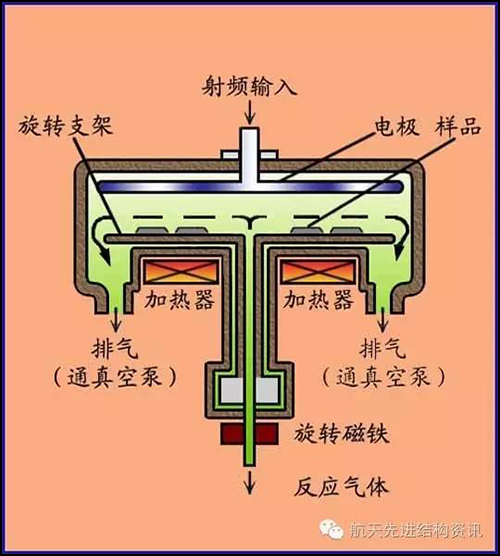

利用氣相沉積方法也可獲得一定耐蝕性的金屬及化合物膜層。氣相沉積分為物理氣相沉積(PVD)和化學氣相沉積(CVD)。氣相沉積膜層是在等離子體條件下獲得的,沉積層被電離、激發為活性粒子,使得沉積層的組織細密、結合良好。目前已通過PVD等技術在鎂合金表面制備出TiN、AlN、CrN以及Al O 等化合物涂層。但制備的化合物涂層的致密度不夠,存在空隙,因此PVD方法制備化合物涂層的耐蝕性還需進一步解決。德國學者采用CVD技術在鎂合金表面沉積鋁膜,所獲得的膜層具有良好的耐蝕性。

氣相沉積原理圖

8.溶膠-凝膠法

溶膠-凝膠法制備涂層過程主要是以金屬有機/無機化合物或兩者混合物的液體化學試劑(或固體粉末溶于溶劑形成的溶液)為前軀體,在液相下均勻混合,經過水解、縮聚等化學反應過程,反應生成物聚集成1~9 nm 左右的粒子并逐步形成穩定的溶膠體系。以溶膠為原料對鎂合金基材進行涂覆處理,溶膠膜逐漸凝膠化形成以前軀體為骨架的三維或顆粒空間網絡結構,經過干燥處理后脫去吸附水及化學結合水等溶劑而成為多孔結構的干凝膠膜,最后在一定溫度下進行燒結熱處理消除干凝膠中存在的氣孔即得到所需的涂層。

二氧化硅溶膠

溶膠-凝膠法具有設備簡單,工藝過程溫度低,可以大面積在不同形狀、不同組分的鎂基底上制備薄膜,并且能有效控制薄膜的成分和微觀結構。目前,國內外學者在利用溶膠-凝膠技術實現對鎂合金防護方面取得了一定的進展,研究和開發了多種有機/無機雜化涂層、還有緩釋因子的雜化涂層、雜化涂層與化學轉化、電化學氧化、微弧氧化相結合的復合涂層等一系列防護涂層,有效提高了鎂合金的耐蝕性。這些涂層體系中與其他表面處理方法相結合的涂層對基體的附著能力表現優異,含緩蝕因子的雜化涂層具備自修復能力,而單一的溶膠-凝膠涂層更容易出現溶脹和破壞,不具備長期抗蝕性。另外,除了開發長效耐腐蝕涂層外,還應充分考慮環境、工藝成本、操作工藝等問題。

結束語

經過上面的介紹,相信大家對鎂合金表面處理技術有了一個比較初步的了解。化學轉化、陽極氧化、微弧氧化、化學鍍鎳、有機涂裝相對來說技術成熟,已經在實際生產中應用。激光表面改性、氣相沉積、溶膠-凝膠法等應用在鎂合金防腐還處在研究階段,進一步實現工業應用還有若干問題需要解決。在眾多的表面處理方法中,似乎沒有那個方法是“完美”的,都或多或少的存在一定的問題。在實際應用中,設計師往往根據鎂合金零件的使用環境和要求,采用多種表面防護方法相結合。相信隨著鎂合金應用的增多,鎂合金表面處理方法會繼續得到發展,但不論是那種方法,要想實現真正的工業應用,除了具備優良的防腐性能外,還應考慮生產效率、工藝成本、設備工藝的復雜程度、操作工藝性、對基體性能的影響以及對環境的影響等因素。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414