0 引言

鋁合金材料具有比重輕、硬度大、耐腐蝕性好的特點,廣泛應(yīng)用于航空航天工業(yè)和國防工業(yè)中,沿海兩棲車輛主要采用此種材料。海水具有強電解質(zhì)特性,加之海水的沖擊加劇材料失效,海水中的氣泡對金屬表面的保護膜及涂層有很大的破壞性,導(dǎo)致漆膜老化加快,鋁合金材料在高溫、高濕、高鹽霧以及高日照的苛刻海洋環(huán)境中面臨嚴(yán)重的腐蝕問題。海洋環(huán)境中鋁合金構(gòu)件最易發(fā)生點蝕現(xiàn)象,它是晶間腐蝕和剝蝕等其他形式腐蝕的起源,如疲勞腐蝕的裂紋源正是從點蝕開始的。腐蝕的產(chǎn)生極大地降低了車體鋁合金構(gòu)件的使用壽命和整體的可靠性,直接制約了兩棲車輛在海洋環(huán)境中的應(yīng)用和性能的發(fā)揮,因此,開發(fā)和使用高效的海洋環(huán)境下兩棲車輛腐蝕防護技術(shù),對減小海水對兩棲車輛的腐蝕破壞,保證車輛的可靠性有著極其重要的意義。

1 兩棲車輛腐蝕現(xiàn)狀

海洋環(huán)境中兩棲車輛構(gòu)件的腐蝕問題主要包括: 點蝕、縫隙腐蝕、電偶腐蝕、應(yīng)力腐蝕、剝蝕、晶間腐蝕、磨損腐蝕、腐蝕疲勞等腐蝕形態(tài),這些腐蝕問題與結(jié)構(gòu)設(shè)計以及冶金因素密切相關(guān)。通過分析車輛零部件在干濕交替、振動、沖擊等復(fù)合工況中所產(chǎn)生的腐蝕故障問題,統(tǒng)計分類研究,歸納總結(jié)海洋環(huán)境中兩棲車輛的腐蝕狀況和特征。

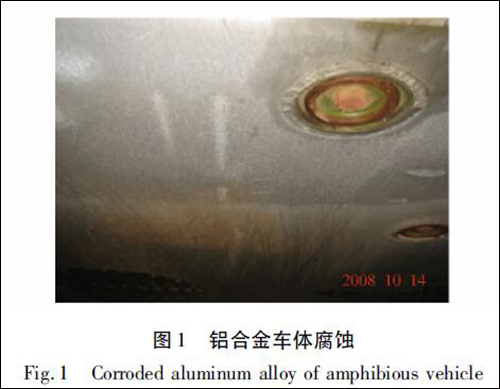

1. 1 車輛外部腐蝕問題

兩棲車輛采用的材料一般為Al-Zn-Mg 超硬鋁合金,該材料具有高的比強度、優(yōu)良的可焊性、較好的斷裂韌性,但是其應(yīng)力腐蝕敏感性和剝蝕傾向較大。兩棲車輛的鋁合金表面由于預(yù)處理工藝不當(dāng)易存在的缺陷,車輛使用時,表面缺陷與海水中的活性氯離子促進(jìn)陽極反應(yīng),形成點蝕孔,導(dǎo)致涂層脫落嚴(yán)重;兩棲車輛構(gòu)件中使用材料種類較多,當(dāng)腐蝕電位相差較大的異種金屬材料互相搭接使用時,易發(fā)生嚴(yán)重的電偶腐蝕問題;海灘砂石與車體底部鋁合金相互摩擦,易導(dǎo)致車體底部腐蝕磨損嚴(yán)重,其腐蝕狀況如圖1 所示。

兩棲車輛下海時,海水浸沒的部分在上岸以后難以徹底清洗干凈,縫隙間滯留海水中的氧在修復(fù)金屬表面鈍化膜時消耗加快,易造成嚴(yán)重的縫隙腐蝕,導(dǎo)致誘導(dǎo)輪、主動輪以及螺栓等嚴(yán)重銹蝕。鋁合金構(gòu)件承受大的拉伸應(yīng)力,在腐蝕介質(zhì)下易產(chǎn)生應(yīng)力腐蝕,在環(huán)境腐蝕和動循環(huán)載荷的同時作用易引起嚴(yán)重的腐蝕疲勞損傷。

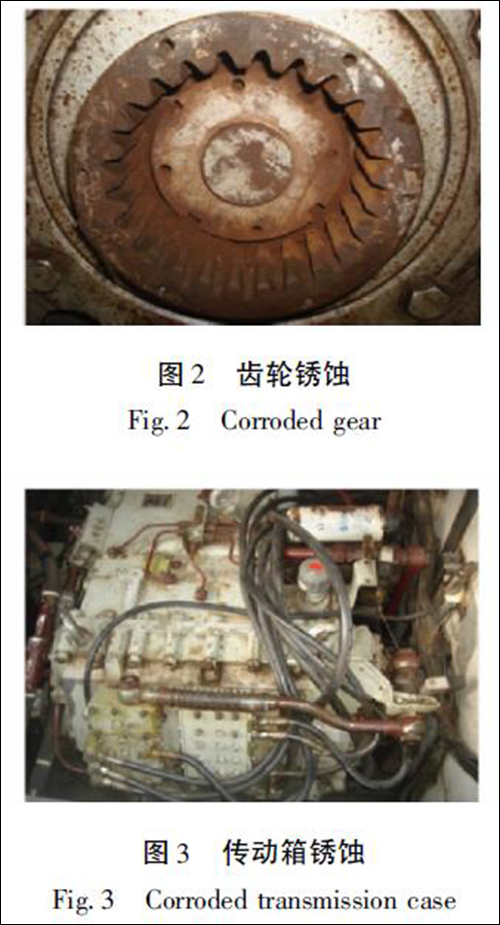

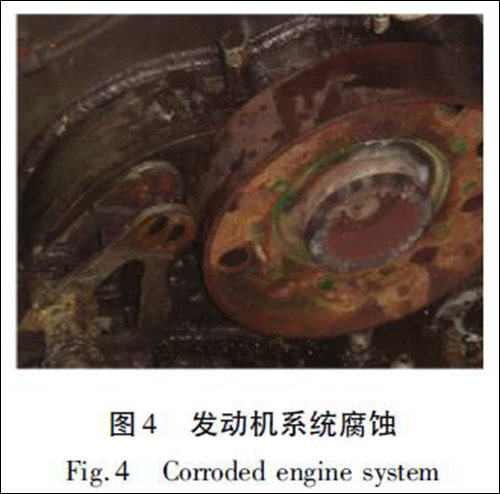

1. 2 車輛內(nèi)部腐蝕問題

在車輛內(nèi)部,由于密封不嚴(yán)導(dǎo)致海水滲漏到車內(nèi),在局部運動構(gòu)件內(nèi)形成高溫鹽霧的腐蝕環(huán)境; 部分零件浸泡在海水中,表面涂層不能抵御侵蝕,銹蝕問題嚴(yán)重; 車輛保養(yǎng)過程中用淡水難以清洗干凈,加劇了零部件的腐蝕,如離合器、螺栓螺桿銹蝕嚴(yán)重、拉桿接頭及銷子等部分零件銹蝕致使操縱阻力變大、制動彈簧件的失效和斷裂直接導(dǎo)致操作失靈; 電子儀器設(shè)備和線路在實際使用中,易發(fā)生絕緣擊穿、接觸不良、電阻值改變等問題,導(dǎo)致電器故障頻發(fā);海水滲漏到發(fā)動機部分機件,在發(fā)動機工作部件產(chǎn)生高溫的情況下,形成高溫鹽霧腐蝕環(huán)境,致使發(fā)動機冷排氣管道、發(fā)動機支架及附件等腐蝕嚴(yán)重,腐蝕狀況如圖2 ~ 圖4 所示。

2 兩棲車輛腐蝕綜合控制技術(shù)

兩棲車輛腐蝕問題具有多誘因、大范圍和全方位的特征,是涉及材料、環(huán)境、機械、腐蝕等多學(xué)科的復(fù)雜難題,嚴(yán)重腐蝕現(xiàn)狀導(dǎo)致兩棲車輛的性能降低,維護保養(yǎng)困難,維修費用增加,形勢嚴(yán)重。

2. 1 腐蝕綜合控制理論

兩棲車輛在使用中,零部件易發(fā)生銹蝕、退化、變質(zhì)等腐蝕現(xiàn)象,控制零部件的銹蝕、退化、變質(zhì)等腐蝕問題,有助于兩棲車輛的性能發(fā)揮以及車輛安全可靠性和使用壽命的提升。腐蝕綜合控制需采取全壽命、全系統(tǒng)的有效防腐措施,這些措施包括防腐蝕設(shè)計、防腐蝕技術(shù)工藝、兩棲車輛維修和日常維護保養(yǎng)等全過程中腐蝕預(yù)防體制的建立: 1) 合理的防腐蝕結(jié)構(gòu)設(shè)計; 2) 良好的耐腐蝕材料; 3) 正確地選用表面工程技術(shù); 4) 合理采用陰極保護技術(shù);5) 采用密封劑或緩蝕劑進(jìn)行兩棲車輛內(nèi)部的環(huán)境隔離; 6) 在兩棲車輛的運行、運輸、停放等過程中建立腐蝕預(yù)防制度; 7) 控制兩棲車輛的各級維修過程,有效進(jìn)行裝備的防腐保護為原則; 8) 進(jìn)行兩棲車輛的腐蝕控制管理,實施全方位、全過程、全員參與的腐蝕控制系統(tǒng)工程。

要獲得經(jīng)濟、高效、高質(zhì)量的防腐工程設(shè)計,提高車輛可靠性和延長兩棲車輛的使用壽命,首先需要認(rèn)識兩棲車輛的性能要求及運行環(huán)境狀況、可能發(fā)生的失效類型,從而確定設(shè)計和選擇的各項技術(shù);其次是了解各種技術(shù)的工藝特點及其適用范圍的基礎(chǔ)上,選擇合適的工藝并制定相應(yīng)的配套工藝。在兩棲車輛防腐工程設(shè)計中應(yīng)遵循以下原則: 1) 采用耐腐蝕材料,提高零件自身性能; 2) 材料耐蝕性差的零部件表面采用先進(jìn)適用的涂覆層保護; 3) 有效密封、及時除濕使兩棲車輛零部件、系統(tǒng)處于相對干燥環(huán)境; 4) 經(jīng)濟上的合理性,防腐技術(shù)使用后要有一定的經(jīng)濟效益,如兩棲車輛的使用性能提高、使用壽命的延長、故障與維修的減少,兩棲車輛在使用的全過程中成本降低等。

兩棲車輛腐蝕綜合控制關(guān)鍵在于建立覆蓋設(shè)計、制造、使用及維修的腐蝕控制技術(shù)體系,以需求為牽引,在設(shè)計制造方面,注重防腐結(jié)構(gòu)設(shè)計和材料的選用; 在技術(shù)方面,采用涂層技術(shù)、緩蝕劑以及陰極保護等相關(guān)技術(shù)解決不同部位的腐蝕問題; 在維修方面,側(cè)重于維護管理制度實施和專業(yè)技術(shù)人才的培養(yǎng)。采取系統(tǒng)集成、綜合應(yīng)用多種新材料、新技術(shù)、新方法并與裝備維護保養(yǎng)和維修制度相結(jié)合的腐蝕控制系統(tǒng)方法,有效提升兩棲車輛的防腐能力。

2. 2 腐蝕綜合控制技術(shù)

根據(jù)兩棲車輛腐蝕狀況、腐蝕規(guī)律的不同,以及各部位采用腐蝕控制技術(shù)方法的不同,將兩棲車輛劃分為車體部分、車底部分、異種金屬連接部分、整車等進(jìn)行腐蝕防護。

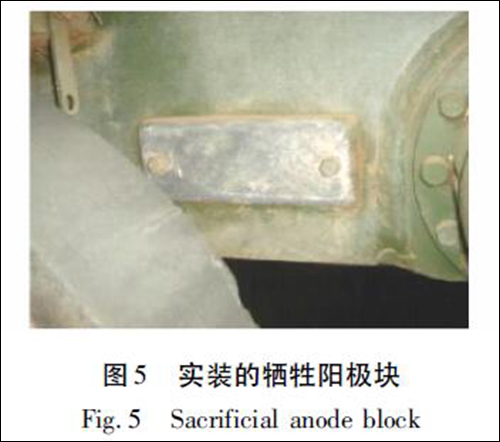

2. 2. 1 新型Al-Zn-In-Mg-Ga-Mn 六元犧牲陽極材料

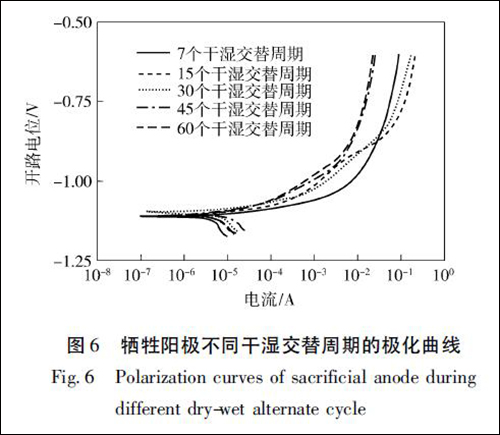

針對兩棲車輛現(xiàn)用犧牲陽極在干濕交替使用中出現(xiàn)啟動時間慢、陽極表面結(jié)殼、電流效率低等問題,提出采用建立車體電位平衡時間、陽極塊電流效率作為評價標(biāo)準(zhǔn),通過添加Ga、Mn 元素調(diào)整陽極材料配方,研制新型高活化和高極化速度的Al-Zn-In-Mg-Ga-Mn 六元犧牲陽極材料( 見圖5) 。通過對新型六元陽極材料電化學(xué)性能測試、金相組織觀察和溶解形貌掃描電鏡觀察,進(jìn)一步分析新型六元陽極材料的溶解和活化性能的影響與作用機制,驗證了犧牲陽極溶解———再沉積理論,建立六元犧牲陽極工作過程模型,分析其熱力學(xué)和動力學(xué)工作過程,采用BESAY 陰極保護數(shù)值模擬軟件設(shè)計與布置,系統(tǒng)設(shè)計車輛犧牲陽極保護方案并模擬其保護效果,優(yōu)化陽極塊分布,安裝匹配車體陽極塊,力爭使保護效果顯著提高。

從圖6 測試的結(jié)果中得到,在整個試驗周期內(nèi),犧牲陽極具有小于- 1. 10 V 的開路電位,隨著電位升高,各周期陽極電流急劇增加,浸入活化狀態(tài),且其極化率很小,表明該陽極輸出電流能力較好。在45 和60 個工作周期時,維鈍電流變小,說明犧牲陽極表面已經(jīng)開始鈍化。通過實車保護電位測試,試驗表明: 在干濕交替條件下,新型六元犧牲陽極保護下的車體電位平衡建立時間縮短至5 min 以內(nèi),車體平均電位負(fù)移50 mV,工作電位達(dá)到- 1. 10 V,電流效率高達(dá)90%,溶解形貌均勻,腐蝕產(chǎn)物自動脫落,無結(jié)殼現(xiàn)象,對車體起到很好的保護作用。

2. 2. 2 陶瓷型耐磨蝕涂層

針對兩棲車輛鋁合金底板磨損、腐蝕嚴(yán)重等問題,在底甲板處涂覆陶瓷型耐磨蝕涂層,該方法選用環(huán)氧樹脂作為粘料、脂肪胺與芳香胺作為混合型固化劑、Al2O3顆粒作為耐磨填料。利用“顆粒級配”理論,解決了涂層耐磨難題,利用“脫模定型”

工藝,解決了涂層粗糙和針孔難題,運用堆積級配理論,通過正交試驗,對Al2 O3涂層填料的顆粒度、顆粒級配組合進(jìn)行優(yōu)化,確立了陶瓷型涂層的配方與成分,測試和分析陶瓷型涂層的相關(guān)性能,研究陶瓷涂層耐磨蝕機理,結(jié)合實車涂覆規(guī)范工藝,規(guī)范施工工藝流程,優(yōu)化工藝參數(shù),有效降低了陶瓷涂層缺陷,提高了兩棲車輛底板的耐磨蝕能力。

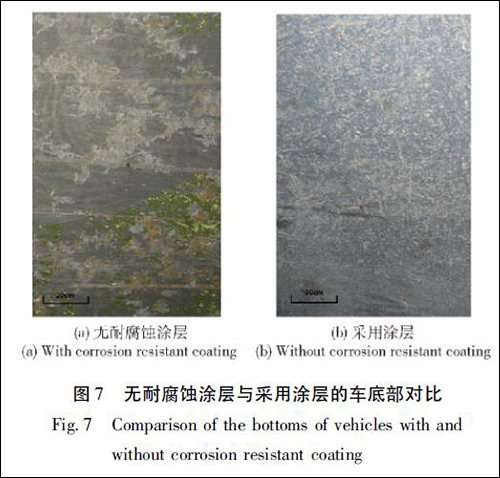

經(jīng)過實車測試試驗,結(jié)果表明: 車體底板陶瓷耐磨蝕涂層化學(xué)穩(wěn)定性好,與車體結(jié)合強度高,達(dá)到30 MPa,邵氏硬度80 ~ 90 HA,相對耐磨性4 ~ 5( 45 號鋼為1) ; 涂層無脫落,無銹蝕; 無明顯劃痕( 涂層效果對比見圖7) 。

2. 2. 3 復(fù)合防腐涂覆層技術(shù)

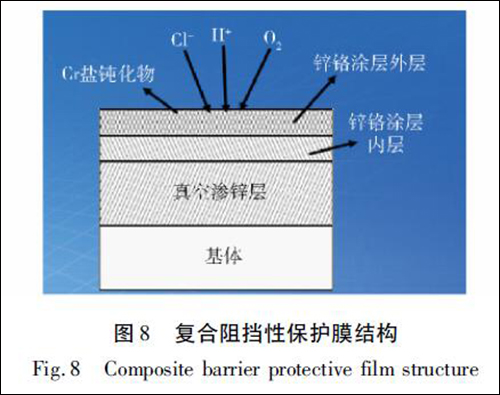

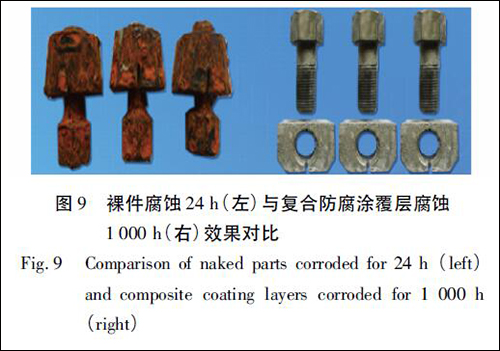

針對履帶腐蝕銹死問題,研究采用化學(xué)鍍Ni-P合金鍍層、真空滲鋅、鋅鉻涂層等復(fù)合涂覆層對履帶進(jìn)行防護,通過從單一涂層到涂覆層的系統(tǒng)試驗,得到涂層總厚度為40 ~ 60 μm 真空滲鋅+ 鋅鉻涂層+ 高分子厭氧膠的復(fù)合防腐涂覆層技術(shù)方法( 復(fù)合涂覆層結(jié)構(gòu)見圖8) ,能夠有效解決履帶腐蝕問題。

經(jīng)過實車測試試驗,結(jié)果表明: 復(fù)合涂層在一個工作期內(nèi)能夠?qū)β膸鸬捷^好的防腐作用,防腐效果優(yōu)于單一的鋅鉻涂層和化學(xué)鍍Ni-P 合金鍍層,銹蝕情況大大減少,可輕松實現(xiàn)履帶緊固件的多次拆卸,降低車輛維修保養(yǎng)強度( 效果對比見圖9) 。

2. 2. 4 異種金屬電位匹配技術(shù)

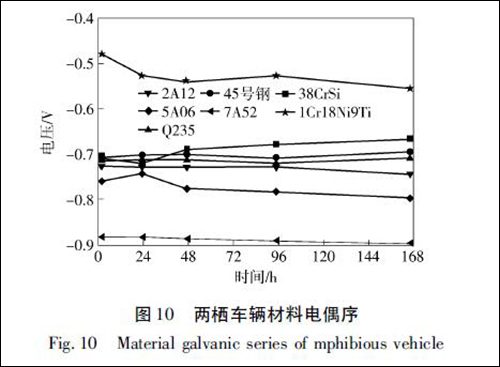

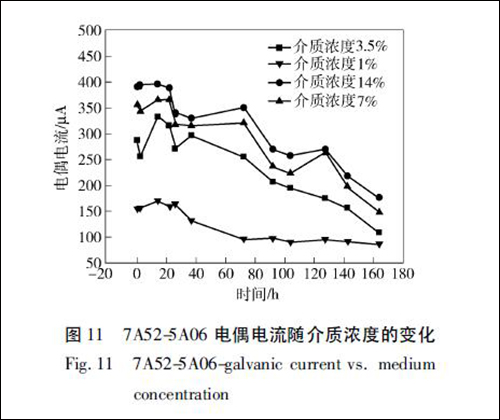

針對兩棲車輛中異種材料連接帶來的電偶腐蝕嚴(yán)重的問題,在全面統(tǒng)計兩棲車輛上使用的各類材料基礎(chǔ)上,系統(tǒng)整理了車體上金屬連接件的數(shù)量、位置、名稱及所使用材料的表面處理,確定了某種兩棲車輛上共使用了26 種材料,共產(chǎn)生30 多種異金屬固定連接, 150 多種異金屬部件活動連接,建立了兩棲車輛電偶腐蝕數(shù)據(jù)庫。通過電偶基礎(chǔ)實驗( 材料電偶測試曲線見圖10、圖11) ,得到主要材料在海水中的電偶序: 7A52、5A06、2A12、Q235、45 號鋼、38CrSi、1Cr18Ni9Ti 的自腐蝕電位。

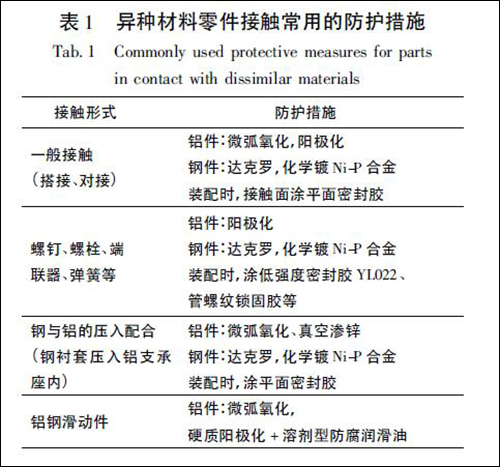

通過研究1%、3. 5%、7%、14% 4 種濃度條件下的電偶電流,結(jié)果顯示: 電偶電流隨著介質(zhì)濃度的增加而增加; 介質(zhì)濃度較低時,增加介質(zhì)濃度對電偶電流影響較大; 介質(zhì)濃度大于7% 時,介質(zhì)濃度的改變對電偶電流影響較小,表明電解質(zhì)濃度的改變在一定范圍內(nèi)對電偶腐蝕影響較大。同時研究了陰/陽面積比、溫度和含氧量對電偶腐蝕的影響,模擬兩棲車輛在干濕交替狀態(tài)下電偶腐蝕現(xiàn)象、特點,提出兩棲車輛電偶腐蝕防護原則為: 1) 盡量避免腐蝕電位相差懸殊的異種金屬做直接導(dǎo)電接觸; 2) 腐蝕電位相差懸殊的異金屬必須組裝在一起時,應(yīng)采取可靠的絕緣措施; 3) 有效控制陰/陽面積比,抑制加速電偶腐蝕的因素。

根據(jù)兩棲車輛電偶腐蝕防護原則,研究制訂異種金屬電偶腐蝕防護措施,見表1.

經(jīng)過實車測試實驗,結(jié)果表明: 兩棲車輛電偶腐蝕數(shù)據(jù)庫為兩棲車輛腐蝕綜合控制打下基礎(chǔ),提出的電偶腐蝕控制原則和防護措施使異種材料的電偶電位相差小于0. 05 V,大大降低了兩棲車輛電偶腐蝕程度。

2. 2. 5 高分子密封膠防腐技術(shù)

在兩棲車輛的設(shè)計中,采用了機械密封設(shè)計,如密封圈、密封墊等密封技術(shù),一般情況下,在兩棲車輛的使用和維修中,不會改變原有的密封設(shè)計。為了改善裝備的防腐效果,更多是采用高分子密封防腐材料,以填充的方式隔離腐蝕介質(zhì),起到防護作用。消除密封間隙的技術(shù)方法就是在需要密封的部位涂一些高分子密封膠,這些高分子膠經(jīng)固化后就密封了間隙。圖12 為系列防腐密封材料。

對于兩棲車輛的車外緊固螺栓,螺栓螺紋與螺母螺紋之間總是存在一定間隙( 內(nèi)螺紋設(shè)計所致) ,在海水中,海水會滲入間隙而造成螺紋的銹蝕,甚至形成“銹死”現(xiàn)象,在海水或鹽霧環(huán)境中銹蝕嚴(yán)重。在車輛維修保養(yǎng)時,經(jīng)常需要拆卸這些螺栓,在拆卸過程中,已經(jīng)嚴(yán)重銹蝕的螺栓很難順利拆卸,嚴(yán)重時易造成螺栓被擰斷的現(xiàn)象,給維修保養(yǎng)帶來困難。要消除螺紋銹蝕現(xiàn)象的根本途徑是消除間隙,讓海水無空可滲。在高分子螺紋密封鎖固膠的系列產(chǎn)品中,設(shè)計有兩個功能: 一個是螺紋間隙的密封,另一個作用是鎖固,使螺栓不會在使用時松動脫落。對于兩棲車輛的車外螺栓,主要是密封防腐,鎖固功能是次要的。用低強度的高分子螺紋密封鎖固膠,而決不可選用高強度和超高強度膠,否則螺栓拆卸時相當(dāng)困難,甚至無法卸下。

兩個平面之間的密封,例如發(fā)動機上、下箱體的密封、變速箱上、下箱體的密封等,大都采用固體襯墊密封,使用中滲漏現(xiàn)象比較普遍。采用高分子平面密封膠進(jìn)行密封,大幅度提升了密封可靠性能。在裝配前,將膏狀的密封膠涂在密封平面上,利用高分子密封膠優(yōu)良的填充性使平面的不平度、粗糙度等缺陷填平。當(dāng)合上對偶平面并固化后,形成了一個密封性優(yōu)良的密封層,阻絕海水進(jìn)入密封零部件內(nèi),大大降低兩棲車輛的內(nèi)部腐蝕問題。

3 結(jié)論

海洋腐蝕環(huán)境具有多樣性和復(fù)雜性的特點,導(dǎo)致在海洋環(huán)境中使用的兩棲車輛的腐蝕防護工作是一項復(fù)雜的系統(tǒng)性工程。兩棲車輛各部位工作環(huán)境、腐蝕狀況、腐蝕規(guī)律是不同的,所以,對于各部位采用的腐蝕控制技術(shù)應(yīng)當(dāng)是不同的,不能一概而論。當(dāng)前,針對海洋環(huán)境下材料的腐蝕防護技術(shù)有很多,每項技術(shù)都有其鮮明的特點,體現(xiàn)在使用環(huán)境的不同、防護壽命的差異和成本的高低等方面。采用綜合防腐控制技術(shù)的目的,在于整合現(xiàn)有的各種防腐技術(shù)的獨特優(yōu)勢,并針對兩棲車輛不同部位在海洋環(huán)境下產(chǎn)生的腐蝕情況不同,提出綜合性地解決方案,使得兩棲車輛在綜合性地兼顧了相關(guān)腐蝕防護因素之后,進(jìn)而在兩棲車輛的整個腐蝕防護設(shè)計及控制層面上達(dá)到最優(yōu)。兩棲車輛腐蝕綜合控制技術(shù)研究是一項系統(tǒng)工程,必須樹立全系統(tǒng)和全過程腐蝕綜合控制思想,制定以預(yù)防、控制和治理為主要內(nèi)容的工藝規(guī)程,構(gòu)建兩棲車輛腐蝕控制維修保障的配套技術(shù)手段,從頂層到控制各層面發(fā)展和完善兩棲車輛腐蝕控制理論體系,對海洋環(huán)境下兩棲車輛腐蝕問題的控制和解決具有重要的意義和價值。

投稿聯(lián)系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

中國腐蝕與防護網(wǎng)官方 QQ群:140808414

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 腐蝕, 兩棲車輛, 兵器科學(xué)與技術(shù), 海洋環(huán)境

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414