無損檢測技術之前主要應用于金屬材料,檢測金屬表面存在的缺陷通常可以選用液體滲透檢測和渦流檢測;而金屬內部深度區域主要可以通過X射線和超聲波來完成檢測。

隨著科技的發展,新型復合材料的應用日益廣泛,而適用于金屬的傳統無損檢測技術在面臨復合材料檢測時存在著一些不足:

(1)非金屬材料對X射線的吸收能力很弱;

(2)超聲波會很容易分散和被復合材料吸收;

(3)非金屬材料無法通過電磁感應產生渦流來完成檢測;

(4)液體滲透技術主要用于檢測表面存在的裂紋和一些明顯的孔洞缺陷,并不適用于復合材料。

熱無損檢測(Thermal nondestructive testing,TNDT)技術是通過獲取材料的熱力學數據和圖像來描述材料的內部結構,可用于檢測金屬以及非金屬材料內部存在的缺陷,如裂紋、雜質、分離、結構分層,以及材料本身熱力學性能的變化,應用范圍非常廣泛,尤其適用于復合材料的檢測。紅外熱成像技術就是一種典型的熱無損檢測技術。

但是每一種無損檢測技術都有其優勢和不足,對于復合材料產品,紅外熱成像檢測技術是“一枝獨秀”呢?還是各種無損檢測方法“團結力量大”呢?來自法國的D.Balageas、加拿大的X.Maldgue和美國的D.Burleigh等研究人員就將紅外熱成像檢測技術和其他無損檢測技術并用,通過不同的數據處理方法對獲取的數據進行綜合分析,從而用于復合材料的全面檢測。

1.各種無損檢測技術比較

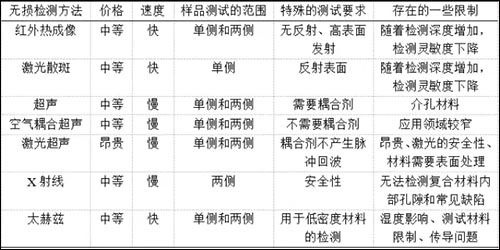

表1主要介紹了一些常見無損檢測技術的特點,這些檢測方法都存在以下共同的特點:

(1)都存在一定的不足,沒有單一的方法滿足所有領域的檢測;

(2)需要一定的理論知識和實驗技能,單一的方法需要一定的培訓基礎(超聲除外);

(3)大多數檢測手段都可以獲取圖像數據(超聲除外)。

表1.不同種類無損檢測技術的特點

根據檢測環境和限定條件、需要考慮的缺陷種類、成本、檢測速度以及用戶需求,再加上不同檢測方法存在諸多的限制條件,包括檢測條件以及對被測樣品的要求,結合檢測人員自身豐富的經驗,才能最終為樣品選出合適的無損檢測技術。

2.紅外熱成像技術的優勢

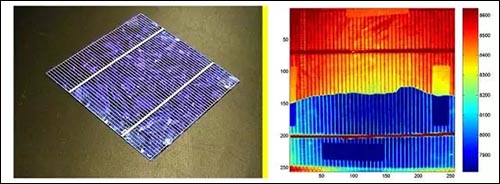

當材料的溫度發生變化時存在明顯的熱傳導過程,因此,理論上來說紅外熱成像技術適用于各種材料。傳統的紅外熱成像圖如圖1所示。

圖1. 太陽能電池的表觀圖(左)及其紅外熱成像圖(右)

但這里要指出的是,如果材料的熱導率很低,熱量很難深入到材料的內部,這種情況下就需要限定紅外熱成像技術的檢測深度。

高熱導率的金屬材料具有很高的熱傳導速率,因此整個檢測過程持續時間非常短,缺陷處產生的溫度信號會在很短的時間內消失。具有光澤或者拋光的金屬具有較低的熱輻射率,因此可以迅速升溫,所產生的熱輻射能量也就較低。如果想應用紅外熱成像技術檢測這類金屬材料時,可以在其表面噴涂一層具有高熱輻射率的涂層(如黑色涂層,black painting),然后再進行檢測。有了這層黑色涂層以后,檢測區域的能量吸收變大,熱輻射率增高,就可以產生明顯的熱差異了。還需說明的是:不論涂層的顏色如何,油性涂料(和大多數其他涂料)的紅外譜帶熱輻射率均約為0.9。

相比金屬而言,碳纖維增強復合材料和碳基復合材料也非常適合利用紅外熱成像技術進行檢測。但在檢測中也存在一定的限制,如缺陷相比基材往往具有較低的熱導率,因此需要產生一個明顯的渦流熱傳遞過程。此外,缺陷往往需要達到一定的尺寸且當其垂直于熱流方向時更容易被測出。實際上,紅外熱成像技術最適合檢測的樣品就是大尺寸的薄樣品,即使是脫膠現象也能被有效地檢測到。

紅外熱成像技術的顯著特點就是不用接觸到樣品本身,完全不會破壞樣品,測試速度非常快,檢測區域往往是平方米級別的,而且是非常安全的,因此它廣泛適用于制造工廠、實驗室、機場以及大型建筑等各種檢測場合。

紅外熱成像檢測和樣品表面的光學性能相關,樣品表面的光學性能直接影響到材料的能量吸收。這一不足也可以通過引入其他手段,如機械刺激、微波等手段加熱樣品來解決。

3.多種方法聯用

(1)紅外熱成像+地質雷達

地質雷達(Ground Penetrating Radar,GFR)可以通過發射中心頻率為12.5~1200MHz的電磁波信號到檢測物上,根據接收到的反射信號的時間間隔來計算出與檢測物之間的距離。

Swiderski, W.等利用地質雷達和紅外熱成像技術模擬雜亂環境中地下地雷的位置,通過兩種技術的結合,精準完成了對地雷的檢測。

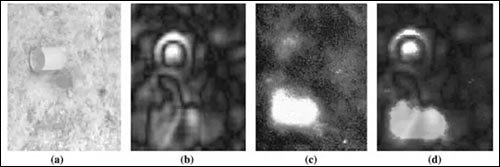

在模擬實驗中,研究人員在模擬區域上方放置一個金屬罐來模擬雜亂環境下對地質雷達檢測的干擾源。圖2(a)為普通視圖下檢測區域的直觀呈現。圖2(b)為地質雷達的檢測結果,可以看出地雷上部存在的雜亂環境顯然已經影響到地雷具體方位的檢測了。圖2(c)為紅外熱成像結果,可以看出由于金屬罐本身對紅外輻射的反射作用造成其很難被觀測到,而地雷卻被精準的檢測到了。圖2(d)則是將地質雷達圖像和熱紅外圖像的數據進行疊加的結果,最終雜亂的環境狀況和地雷的位置都被清晰地體現出來了。

圖2.地雷位置模擬檢測的直觀視圖(a)、地質雷達檢測圖(b)、紅外熱成像檢測圖(c)和疊加圖像(d);

(2)紅外熱成像+X射線+超聲

當玻纖增強復合材料中的缺陷深度不超過幾毫米且內部缺陷在微米級別的時候,可以利用紅外熱成像技術來完成檢測。X射線斷層掃描技術可以檢測截面區域存在的細小缺陷(X射線的能量為120 KeV,最小的檢測深度為100微米)。但是該技術檢測時間較長,也僅適用于小尺寸樣品。而紅外熱成像技術可以掃描檢測的范圍達到平方米級別。這兩種技術碰撞在一起會產生什么樣的火花呢?

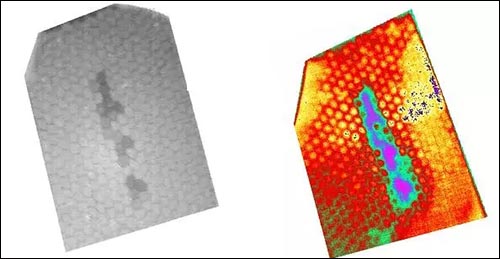

對于航天飛機蜂窩結構平板上的水分含量檢測,通常會采用標準的X射線掃描成像技術來完成,這是一種非常有效的檢測方法,也是目前最為廣泛采用的方法之一。然而針對蜂窩結構的平板往往需要對材料的兩側進行檢測,而X射線斷層掃描技術所需檢測時間較長,且往往是對單一面進行檢測,無法滿足同時對兩側進行檢測的要求。另外,X射線檢測技術有一個十分明顯的不足,就是檢測過程需要進行防護,避免對檢測人員帶來傷害。

然而,紅外熱成像技術是一種面掃描模式,其形成的圖像結果與X射線斷層掃描形成的圖像相結合,能有效地反映出單一蜂窩結構的水分含量,如圖3所示。

圖3.利用X射線斷層掃描(左)和紅外熱成像(右)檢測蜂窩結構的水分含量;

最后,精準測定水分含量往往要通過超聲檢測來完成,超聲檢測技術可以有效地檢測水分存在的深度,但檢測時間較長,如圖4所示。

圖4.利用超聲檢測(左)和紅外熱成像(右)檢測副翼蜂窩結構的水分含量;

(3)紅外熱成像+聲發射

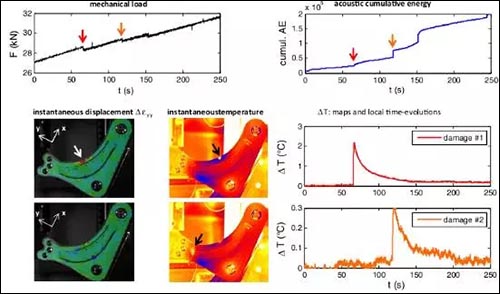

當復合材料承受機械載荷時,如出現細微損傷會產生聲信號,聲發射檢測技術可以有效檢測整個工作過程的聲信號變化情況。利用檢測信號可以計算損傷的深度,并得到機械載荷和工件形變位移之間的關系。這時候如果再加上紅外熱成像檢測,那就更是如虎添翼了!

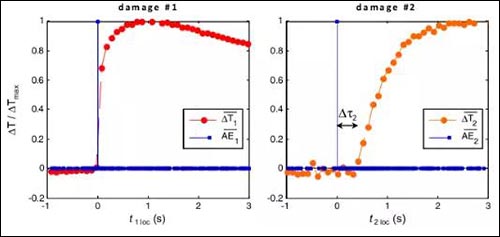

當紅外熱成像和聲發射結果都能同時檢測到損傷,即熱信號和聲發射信號同時產生,這表明損傷發生在表層的部分;而當只有紅外熱成像檢測到損傷,即熱信號落后于聲發射信號,這表明損傷發生在材料的內部。如圖5、圖6所示。

圖5.聲發射檢測技術與紅外熱成像技術并用檢測復合懸架臂承受機械負荷期間發生損傷的檢測結果

圖6.聲發射檢測結果與紅外熱成像數據結合得出的歸一化數據分析結果:損傷發生在表層(左)和內部(右)

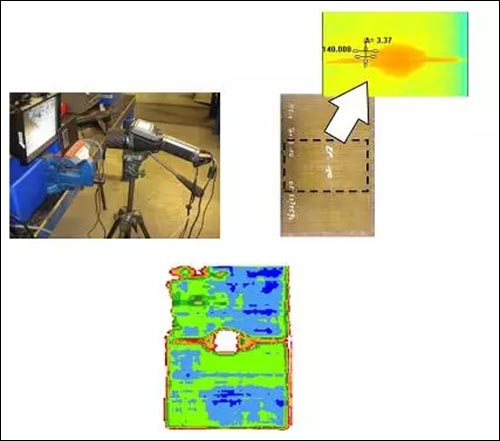

4.紅外熱成像vs超聲

超聲檢測技術屬于五大常規無損檢測技術內的一大類,通常也作為一個測試標準來和其他無損檢測技術進行對比。因此這里也將紅外熱成像技術與超聲無損檢測技術進行了對比。選用140 Kevlar厚度為5mm的片材,利用壓頭施加載荷來模擬不同能級的沖擊損傷,然后利用這兩種檢測方式對材料進行檢測,如圖7所示。

圖7.紅外熱成像(上圖右)和超聲檢測(下圖中)的測試結果

(1)測試時間

超聲檢測需要1個小時才能完成,而紅外熱成像技術在短短的5秒內就可以完成。

(2)測試結果的檢測置信分析

利用HIT-MISS方法對檢測結果進行數據分析,得出紅外熱成像技術的a90為7.81mm,而超聲檢測技術的a90為12.75mm,a90表示測定損傷的尺寸大小有90%以上的可能性為相應的檢測數據。這一置信分析的結果雖然只能對應此次測試條件下獲取的數據結果分析,但也確實可以看出紅外熱成像技術可以實現快速檢測,在無損檢測技術應用上具有很大的潛力。

更多關于材料方面、材料腐蝕控制、材料科普等等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:ecorr_org@163.com

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414