剖析火車車身表面涂裝時常見病態及其解決方案

2016-01-22 16:53:14

作者:江擁來源:

中國鐵路總公司運輸局于2015年1月22日在北京組織召開了客車防腐涂裝工藝規范研討會,其下發了《25型客車用涂料技術條件(試行)》的通知,對應用于25型客車上的所有涂料進行了技術條件要求,其規定了車體側、端墻板鋼結構外側涂層構成為:底漆+膩子+中涂漆+底色漆+清漆,對整車重涂的表面處理規定了其操作流程:

外部清潔(水洗)→舊漆膜打磨(拉毛)、清潔→去除松動涂膜→表面處理(局部打磨)→底漆修補(僅適用于露出基材處)→膩子修補→打磨、清潔→中涂漆噴涂→打磨→精細修補(或擠膩子)→打磨、清潔→底色漆+清漆(或實色面漆)噴涂→分色、標記→修補、檢查通過多年與客戶現場接觸,以及從目前市場運行的客車、動車、地鐵外觀效果進行了分析,客車、動車及地鐵車廂表面的涂裝存在著噴粉,桔皮,砂痕,流掛,氣泡、針孔、縮孔等病態,筆者通過涂裝現狀對這五種病態進行了全面分析,總結出產生各種病態的原因及對應解決方案。

病態原因分析及解決方案

針對噴粉,桔皮,砂痕,流掛,氣泡、針孔、縮孔等五種病態進行詳盡的分析,并總結產生各種病態的10種原因以及相應的10種解決方案。

病態1:噴粉

·導致漆膜表面出現噴粉病態產生的10大原因分析

原因一:調漆時稀釋劑添加量過少;

原因二:噴槍口徑過小;

原因三:溫度太高、濕度太小;

原因四:噴漆時的流量太小、氣壓太大、走速太快、霧化太大、噴距太遠;

原因五:誤在夏季采用了冬季稀釋劑或固化劑;

原因六:廠家稀釋劑揮發速度過快;

原因七:修補點噴時,未對周邊進行屏蔽;

原因八:噴涂環境太臟,地面及空間灰塵太多;

原因九:加入固化劑后使用時間太長,超過可使用時間繼續噴涂;

原因十:部分廠家為了降低成本,在油漆中添加了過多的粉料而降低光澤(技術標準要求光澤為70±5%),粉料過重易產生噴粉現象。

·解決漆膜表面出現噴粉病態對應的10大解決方案

方案一:調漆時,需根據噴涂環境、噴涂口徑、工件大小添加適量的稀釋劑,一般廠家提供稀釋劑的量為30%左右,建議添加量一般為10-20%,過少會出現噴粉現象,建議每次噴涂時固定噴涂粘度而進行操作;

方案二:因噴涂車身面積較大,所以在噴槍口徑的選擇上有很大影響。一般噴涂面漆時,噴槍口徑建議采用直徑為2.0-2.5mm的噴槍,最低不能超過1.5mm,否則會出現噴粉現象,最大建議不要超過3.0mm,否則會出現流掛;

方案二:因噴涂車身面積較大,所以在噴槍口徑方案三:當溫度太高,濕度較小時,溶劑揮發速度就會大大加快,此時必須采用慢干溶劑進行互補,否則會出現噴粉現象,此時建議廠家更換稀釋劑,同時涂裝現場可通過地面散水來增加濕度,通過室內早晚作業避開高溫作業;

方案四:每個人的噴涂手法均不一樣,各涂裝現場必須對所有噴涂工的噴涂工具、噴涂工藝、噴涂手法統一進行培訓,從而達到不同人噴涂出來的油漆效果基本一致,盡量做到量化處理;

方案五:廠家為了適應不同季節變化,會設計出相應的冬季、夏季專用油漆、固化劑及稀釋劑,往往涂裝現場沒有辦法完全做到先進先出的原則,所以經常會出現夏季時使用冬的固化劑或稀釋劑,因冬季固化劑和稀釋劑的揮發速度比夏季要快很多,所以會出現噴粉現象;涂裝現場在使用固化劑和稀釋劑時一定要注意,防止誤用;

方案六:廠家稀釋劑揮發速度較快時,必須通知廠家立即進行修改或者退換貨處理,同時涂裝現場也可以采用往稀釋劑中添加適當的慢干溶劑,將稀釋劑的揮發速度降低,從而防止噴粉發生;

方案七:火車車身返修時,經常會出現最后驗收時某處涂裝不良,會拿著噴槍直接點噴一下,結果未對周邊良好的部位進行屏蔽,結果導致周邊出現了噴粉現象;所以任何修補點噴時必須先采用塑膠紙、報紙進行屏蔽起來,防止點噴時漆霧飛濺;

方案八:噴涂現場在每完成一臺車輛涂裝后或每天進行清理一次,并采用自來水沖洗干凈,確保地面無灰塵,確保空氣中無灰塵;

方案九:加入固化劑后的油漆請按照廠家規定的可使用期限進行作業,在使用期限內沒有噴完的油漆,建議不要再使用,因為當A、B組份混合那一刻起,A、B組份就開始在反應,反應后的生產物粒徑非常大,噴涂出來就會產生堵槍,從而會產生噴粉、顆粒、不平整、流平差等異常;

方案十:廠家在配方設計時必須嚴格按照標準要求進行設計,不能為了降低成本而采用低價位的填充料進行消光,防止出現噴粉的現象。

病態2:桔皮

導致漆膜呈桔皮病態產生的10大原因分析原因一:調漆時稀釋劑添加量過少;

原因二:噴槍口徑過小;

原因三:溫度太高、濕度太小;

原因四:噴漆時的流量太小、氣壓太大、走速太快、霧化太大、噴距太遠;

原因五:誤在夏季采用了冬季稀釋劑或固化劑;

原因六:廠家稀釋劑揮發速度過快;

原因七:廠家稀釋劑溶解能力太弱;

原因八:自流平時間太短或重涂時間太短;

原因九:加入固化劑后使用時間太長,超過可使用時間繼續噴涂;

原因十:油漆本身流平性能差。

·解決漆膜表面出現桔皮病態對應的10大解決方案

方案一:調漆時,需根據噴涂環境、噴涂口徑、工件大小添加適量的稀釋劑;

方案二:因噴涂車身面積較大,所以在噴槍口徑的選擇上有很大影響,一般噴涂面漆時噴槍口徑建議采用直徑為2.0-2.5mm的噴槍,最低不能超過1.5mm,防止出現散點噴涂現象,此時漆膜無法流平,從而產生桔皮;

方案三:當溫度太高,濕度較小時,溶劑揮發速度就會大大加快,此時必須采用慢干溶劑進行互補,否則會出現可流平時間太短而產生桔皮現象,此時建議廠家更換稀釋劑,同時涂裝現場可通過地面散水來增加濕度,通過室內早晚作業避開高溫作業;

方案四:每個人的噴涂手法均不一樣,各涂裝現場必須對所有噴涂工的噴涂工具、噴涂工藝、噴涂手法統一進行培訓,從而達到不同的人噴涂出來的油漆效果基本一致,盡量做到量化處理;

方案五:因冬季固化劑和稀釋劑的揮發速度比夏季要快很多,所以會出現桔皮現象;涂裝現場在使用固化劑和稀釋劑時一定要注意,防止誤用;

方案六:廠家稀釋劑揮發速度較快時,必須通知廠家立即進行修改或退換貨處理,同時涂裝現場也可以采用往稀釋劑中添加適當的慢干溶劑,將稀釋劑的揮發速度降低,從而防止桔皮發生;

方案七:廠家稀釋劑當溶解力太弱時,無法正常溶解開樹脂體系,此時噴涂出來的漆膜表面會嚴重產生桔皮現象。同時還有一種可能會造成溶解力變弱,涂裝現場很多調漆工會將稀釋劑另外打一個孔,方便倒料出來時順暢,未使用完的稀釋劑又不蓋緊,這時稀釋劑就會揮發出來,從而降低了稀釋劑的溶解力,建議涂裝現場不要在固化劑或稀釋劑包裝桶上打孔,以防造成漆膜不良;

方案八:有些涂裝現場進入冬季后會采用烘烤的形式加速干燥,如果自流平時間太短時,就會影響漆膜的流平性,從而產生桔皮。另外,當客戶現場需要趕貨時,待底漆、中間漆、底色漆、實色漆沒有干透時,就立即將上層漆罩上,從而出現咬底現象,產生桔皮。一般重涂時間建議最少不能低于6個小時(室溫風干時);

方案九:加入固化劑后的油漆,請按照廠家規定的可使用期限進行作業,在使用期限內沒有噴完的油漆,建議不要再使用,因為當A、B組份混合那時起,A、B組份就開始進行反應,反應后的生產物粒徑非常大,噴涂出來就會產生堵槍,從而會產生桔皮、干噴等異常;

方案十:廠家在配方設計時必須嚴格按照標準要求進行設計,重點關注油漆的現場施工性能,同時確保油漆的流平效果優異。

病態:砂痕

·導致漆膜呈砂痕病態產生的10大原因分析

原因一:調漆時稀釋劑添加量過多;

原因二:底色漆在打磨過程中,采粗的砂紙用了較粗的砂紙進行打磨;

原因三:噴涂異常:漏噴、少噴、干噴;

原因四:噴漆時的流量太小、氣壓太大、走速太快、霧化太大、噴距太遠;

原因五:調漆時未將沉入底部的顏料充分攪拌均勻,導致油漆上半部分遮蓋力差,無法遮住砂痕;

原因六:廠家在做實色面漆時遮蓋力較差;

原因七:廠家稀釋劑溶解能力太弱,無法將顏料鋪展開來;

原因八:自流平時間太短或重涂時間太短,底層漆還沒有完全干透直接噴涂面漆;

原因九:底層漆或原子灰打磨性不好;

原因十:罩光清漆豐滿度較差,固含太低。

·解決漆膜表面出現砂痕病態對應的10大解決方案

方案一:調漆時,必須根據噴涂環境、噴涂口徑、工件大小添加適量的稀釋劑;

方案二:底層漆在刮完原子灰后進行打磨時,采用了較粗的砂紙,導致面層漆罩上后仍然無法將底層漆的砂痕遮蓋住,建議采用1500目-2000目的砂紙或水磨砂紙進行打磨處理;

方案三:每個人的噴涂手法有差異,并且工人是以計件取得工資,所以經常會出現漏噴、少噴的現象,為此必須對工人進行嚴格規定,確保噴涂手法、噴涂工藝、噴涂流程、噴涂厚度等參數的統一性,培養噴涂工人自檢的能力和習慣,噴涂完后自己認真檢查一遍,防止出現漏噴、少噴、干噴的現象;

方案四:與方案三一樣,統一工人的手法,調整好噴槍各參數,確保不會出現干噴、薄噴、漏噴的現象;

方案五:現場調漆時必須先采用木棒或氣動攪拌機將油漆攪拌均勻,尤其是沉入底部的顏料,防止出現上半桶遮蓋力差,下半桶遮蓋力好的異常現象;

方案六:廠家在設計面漆的配方時,必須重點關注遮蓋力及固體含量,不能一味的為了滿足于技術條件中要求的某些指標而忽視了其它的性能指標,顏基比、固含量、溶劑揮發梯度分布、溶解力等等問題;

方案七:廠家稀釋劑當溶解力太弱時,無法正常將樹脂完全溶解開來,同時也無法將顏料良好的鋪展開來,從而會導致面層漆無法將底層漆遮蓋住。所以廠家在設定配方時必須要重點關注配套稀釋劑的溶解能力、揮發梯度、環保性及氣味等問題,確保稀稀釋劑能較好的輔助應用;

方案八:有些現場為了趕緊交貨,重涂面層漆時在底層漆還沒有完全干透就直接噴涂,結果導致原本可以達到豐滿及流平優異的外觀效果的面層漆出現異常,在產生流平差、光澤低時,還可能出現咬底、起皺、砂痕等異常現象產生。一般重涂時間建議最少不能低于6個小時(室溫風干時);

方案九:底層漆和原子灰必須具備良好的打磨性,尤其是底層漆,如果光澤太高,打磨打不動時,現場工作人員就會采用較粗的砂紙進行打磨,從而導致罩上面層漆后無法遮住底層漆的砂痕。所以廠家在設計底層漆配方時,必須考慮到干透后漆膜的打磨性,同時尋找原子灰時,也必須確保原子灰的良好打磨性;

方案十:廠家在設計罩漆清漆的配方時,在保證了技術條件中要求性能之外,必須保證固體含量、粘度的問題,防止采用了固含較低、粘度較高的樹脂而導致噴涂厚度較低,無法達到較好的豐滿度。

病態4:流掛

·導致漆膜呈流掛病態產生的10大原因分析

原因一:調漆時稀釋劑添加量過多;

原因二:一次性噴涂太厚;

原因三:噴槍口徑過大;

原因四:噴漆時流量太大、氣壓太小、走速太慢、霧化太小、噴距太近;

原因五:氣溫太低,濕度太大;

原因六:重涂時間太短;

原因七:廠家稀釋劑揮發速度太慢;

原因八:現場誤將夏用稀釋劑或固化劑在冬季使用;

原因九:在噴涂車身車尾及車門處時,結構較復雜;

原因十:油漆本身防流掛能力差。

·解決漆膜表面出現流掛病態對應的10大解決方案

方案一:調漆時,必須根據噴涂環境、噴涂口徑、工件大小添加適量的稀釋劑;

方案二:一次性噴涂厚度過厚時濕膜極易產生流掛現象,條件規定:底漆噴涂厚度為60-80微米,中涂漆噴涂40-60微米,面層厚度為65-100微米(含罩光清漆層),在噴涂底漆和面漆層時,一次性厚度不能超過60微米,當超過60微米時,建議分兩次噴涂,防止流掛;有些現場是采用輥涂和刷涂的方式進行施工的,所以更需要關注流掛的現象產生;

方案三:噴槍口徑必須根據噴涂的漆種決定,一般底漆采用口徑為2.0-2.5mm噴槍,中間漆采用口徑為1.8-2.0mm噴槍,實色面漆采用口徑為1.5-2.0mm的噴槍,罩光清漆采用口徑為1.5-1.8mm噴槍。當然噴槍口徑的大小與每個噴漆工的習慣、工件大小、環境氣候、油漆噴涂粘度、要求噴涂厚度等均有著密切的關系,總之,當噴槍口徑偏大時,單位噴涂漆膜厚度就會增加,從而會導致流掛異常產生;

方案四:每個工人的噴涂手法、習慣均不一樣,為了防止人為因素,建議對所有噴涂人員進行培訓,對噴槍各參數進行量化,如:流量、氣壓、霧化、走槍速度、噴距、壓線等參數進行量化,避免因噴涂差異而產生流掛異常;

方案五:噴涂現場氣溫過低,且濕度較大時,漆膜噴涂到火車車身上后極難揮發,從而會產生流掛現象,建議對環境進行改善,如安裝暖氣、建立烘房、加強通風等等方式;

方案六:當底層漆未完全干透后或者還處于“半干半濕”狀態時噴涂面層漆的話,此時極易出現流掛現象,為此在噴涂面層漆時,必須確保底層漆已經完全干透,并且打磨除塵好;

方案七:廠家稀釋劑揮發速度過慢時,會出現流掛異常,為此現場可適當少添加一點稀釋劑或者改善干燥條件,最好的解決方案是由廠家對稀釋劑進行更換,確保稀釋劑的揮發速度滿足于噴涂要求;

方案八:現場誤將夏用稀釋劑或者夏用固化劑在冬季使用時,會出現揮發速度過慢,同時固化速度過慢,從而導致流掛異常,調漆時必須認真核對稀釋劑和固化劑;

方案九:火車車身在車尾處、車門處、連接處工件會比較的復雜,建議在噴涂前先對整個車身進行觀察,看哪些部位為隱藏部位,先進行點噴,然后再進行整車噴涂,從而確保點噴處不會出現流掛現象;

方案十:廠家在配方設計時必須全面考慮到施工性能,尤其是防流掛性能。

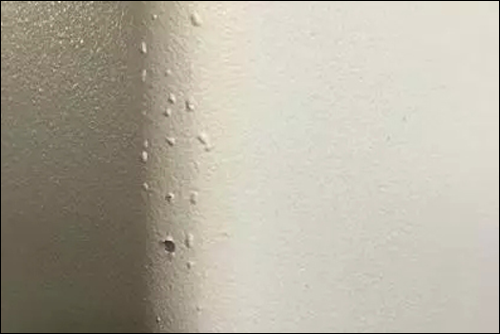

病態5:氣泡、針孔、縮孔

·導致漆膜呈氣泡、針孔、縮孔病態產生的10大原因分析

原因一:調漆時稀釋劑添加量過少;

原因二:一次性噴涂太厚;

原因三:空壓機中有水份;

原因四:車身基材不良,出現孔狀;

原因五:固化劑加入后已過可使用期,再噴涂時會產生氣泡與針孔;

原因六:重涂時間太短;

原因七:廠家稀釋劑揮發速度太快;

原因八:現場誤將冬用稀釋劑或固化劑在夏季使用;

原因九:有些現場為了提升施工效率或減少油漆浪費,或因環保要求不能噴涂,會采用輥涂或刷涂方式操作;

原因十:涂裝的過程中基材、底層漆、油漆、調漆工具、噴涂工具被油污所污染。

·解決漆膜表面出現氣泡、針孔、縮孔病態對應的10大解決方案

方案一:調漆時添加稀釋劑量過少,使得同樣的手法噴涂漆膜厚度過厚,從而導致底層的稀釋劑較難揮發出現,從而出現氣泡或針孔現象,為此調漆時將噴涂粘度調整到合適的數值;

方案二:一次性噴涂厚度過厚時漆膜在干燥過程中極易出現氣泡和針孔現象,尤其是夏季作業此現象表現的更加突出,所以整個噴涂過程中必須確保在不出現干噴、流掛的前提下,保證漆膜噴涂的厚度一致并合格,防止出現不良;

方案三:空壓機或者氣站每天必須將其水份清理掉,防止水份隨著壓縮氣體進入到噴槍中,同油漆一起噴出到漆膜表面,從而產生針孔。如果出來的壓縮空氣不清潔時,建議再增加一個油水分離器,使得空氣進一步清潔;

方案四:火車車身本身因焊接的原因,導致在焊接處出現針孔現象,而整個涂裝過程中卻沒有用原子灰進行良好的填充,導致噴涂以后的漆膜呈現針孔現象,建議在整個涂裝過程中要對車輛的每一部位進行檢驗,確保涂裝無不良;

方案五:車身用油漆均為雙組份漆,當A、B組份混合后就會開始反應,廠家均會根據油漆的種類不同以及氣溫不同而設定不同的活化期(可使用時間),如果超過這個可使用時間,噴涂出來的漆膜會非常粗糙,同時漆膜表面會出現很多針孔或氣泡。建議超過可使用時間的油漆不要再使用,防止出現異常;

方案六:重涂時間太短時,底層漆中的溶劑還沒有完全揮發出來以及反應時放出的的氣體還沒有釋放出來,如果再將面層漆罩上去的話,底層漆釋放的氣體及揮發的溶劑極易導致面層漆產生氣泡和針孔,所以若自干條件下建議最小重涂時間不能少于6個小時;

方案七:廠家在設計稀釋劑配方時在考慮到稀釋劑的溶解力、氣味、環保要求等條件下,還需要考慮在施工過程中厚涂時溶劑的揮發速度;

方案八:調漆時誤將冬用稀釋劑和冬用固化劑在夏季使用了,冬用稀釋劑和冬用固化劑揮發速度過快,會產生氣泡和針孔。所以現場調漆時一定要仔細檢查稀釋劑和固化劑是否用錯,也可從生產批號進行判斷;

方案九:當現場是采用輥涂或刷涂方式作業的,一定要與廠家進行溝通好,否則會大面積出現氣泡或者針孔異常,廠家必須要根據現場的施工形式而定,因為輥涂或刷涂一次性漆膜厚度較厚,極易產生氣泡和針孔。現場應急解決方案就是在輥涂時將稀釋劑的量稍微多加一點,建議添加量在10%左右;

方案十:整個涂裝過程中,如果底材、底漆、油漆、調漆工具、噴涂工具均出現被油污污染的情況時,涂裝的漆膜表面會立即呈現油鍋、縮孔現象,當反復噴涂將其遮蓋住時,呈現的漆膜會出現針孔、縮孔現象。為此現場解決方案為,對所有調漆工具、噴涂工具、底材以及底漆均采用除油劑進行清理,同時往油漆中添加抗油劑或防縮孔劑,降低油漆的表面張力,從而克服縮孔。

結論

筆者全面的剖析了火車車身在整個涂裝過程會出現的五種病態,深入剖析了各種病態產生的原因及解決方案。當然在整個涂裝過程中還可能會出現其它病態,如附著力差、分色時產生滲色、表面發花、硬度低、光澤不均勻、耐丁酮性能差、耐候性能差、防腐性能差等等異常,但這些病態均不屬于在實際操作過程中存在的常見狀態,所以筆者只重點將此五種病態進行了分析。

涂料行業中流行一句俗語:“三分油漆,七分施工”,可見施工對涂料綜合性能展現起到至關重要的作用,所以不論在涂裝哪一種產品,哪一類涂料時,廠家都必須與現場進行全面溝通與了解,做到廠家的產品完全適合于現場的條件,同時加強對現場操作人員的培訓,從而使得產品綜合性能達到最優效果。

參考文獻

1,中鐵檢驗認證中心《鐵路車輛零部件技術審查通用實施細則》(V1.0)附件1-2、1-3、附件2;

2,葉揚祥潘肇基《涂裝技術實用手冊》機械工業出版社,第1篇第4章P40-50,第3篇第4章P240-244。

作者:江擁,成都拜迪新材料有限公司,四川成都

責任編輯:班英飛

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

-

標簽: 涂裝

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

鋁合金LDH自修復自抗菌膜層構建

點擊數:466

碳鋼及合金鋼應用與區別

點擊數:393