金屬常見的腐蝕形態

腐蝕形態可分為兩大類,即全面腐蝕和局部腐蝕。局部腐蝕可分為點腐蝕、縫隙腐蝕、電偶腐蝕、晶間腐蝕、選擇性腐蝕、磨損腐蝕、應力腐蝕和腐蝕疲勞八類。細分還有石墨腐蝕、剝蝕和氫損傷等。美國對腐蝕事故調查結果表明,全面腐蝕占22%,局部腐蝕占78%,局部腐蝕中腐蝕疲勞、應力腐蝕占比例最高。

中國腐蝕與防護網編輯整理一些主要腐蝕機理及防護措施:

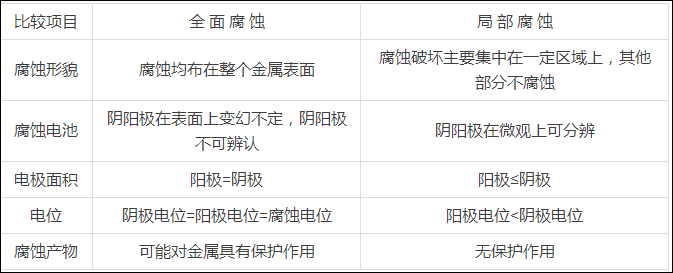

全面腐蝕與局部腐蝕

全面腐蝕也稱均勻腐蝕,是一種常見的腐蝕形態,其特點是化學或電化學反應在全部暴露的表面或大部分表面上均勻地進行,金屬逐漸變薄,最終失效。

全面腐蝕造成金屬大量損失,但這種腐蝕危險性較小。可采取以下防護措施:

①工程設計時考慮合理的腐蝕裕度

②合理選材

③涂覆保護層

④添加緩蝕劑

⑤陰極保護

局部腐蝕是設備腐蝕破壞的一種主要形式,是金屬表面某些部分的腐蝕速率或腐蝕深度遠大于其余部分的腐蝕速率或深度,因而導致局部區域的損壞。其特點是腐蝕僅局限或集中于金屬的某一特別部位,陽極和陰極一般截然分開,而次生腐蝕產物又可在第三點形成。

產生局部腐蝕的必要和充分條件是:在腐蝕體系中,存在著或出現了某種因素使得金屬表面的不同部分遵循不同的陽極溶解規律,即具有不同的陽極極化曲線。不僅如此,隨著腐蝕的進行,這種陽極溶解速度的差異不但不會減弱甚至還會加強。這種局部腐蝕的條件由腐蝕過程本身所引起的現象稱為局部腐蝕的自催化現象。

全面腐蝕與局部腐蝕基本特征比較

1、應力腐蝕破裂

材料在靜應力和腐蝕介質共同作用下發生的脆性開裂現象稱為應力腐蝕開裂,簡稱應力腐蝕,英文縮寫SCC。結構和零件的受力狀態是多種多樣的,如拉伸應力、交變應力、沖擊力、振動力等。不同應力狀態與介質協同作用所造成的環境敏感斷裂形式各不相同。 應力腐蝕應是電化學腐蝕和應力機械破壞相互促進裂紋的生成和擴展的過程。敏感的合金、特定介質和一定的靜應力是發生應力腐蝕的三個必要條件。對于一定的材料,其應力腐蝕只發生在特定的介質中。這種材料與敏感介質的組合關系,稱為應力腐蝕體系。

控制方法:

正確選材: 避免構成應力腐蝕體系,減輕應力腐蝕的敏感性。合理設計、改進制造工藝 :盡量減小應力集中效應。改善環境介質:消除或減少介質中促進應力腐蝕的有害物質,加入適當的緩蝕劑。電化學保護:外加電流極化,使金屬的電位遠離應力腐蝕敏感區。

2、腐蝕疲勞

化工設備中許多金屬材料構件都工作在腐蝕的環境中,同時還承受著交變載荷的作用。與惰性環境中承受交變載荷的情況相比,交變載荷與侵蝕性環境的聯合作用往往會顯著降低構件疲勞性能,這種疲勞損傷現象稱為腐蝕疲勞。

腐蝕疲勞的控制與防護

(1)、合理選材與優化材料

采用耐腐蝕疲勞的材料。由于鋼的強度愈高,通常其腐蝕疲勞敏感性愈大, 因此選擇強度低的鋼種一般更為安全。例如含二氧化硫的溶液中Cr26Ni15鐵素體–奧氏體雙相不銹鋼較奧氏體不銹鋼耐蝕。

(2)、降低張應力水平或改善表面應力狀態

設計上注意結構合理化,減少應力集中,避免縫隙結構,適當加大截面尺寸。

(3)、緩腐蝕作用

常用的措施有施加表面、添加緩蝕劑和實施電化學保護技術。

3、電偶腐蝕

電偶腐蝕是指兩種或兩種以上具有不同電位的金屬接觸時形成的腐蝕,又稱不同金屬的接觸腐蝕。耐蝕性較差的金屬(電位較低)接觸后成為陽極,腐蝕加速;耐蝕性較高的金屬(電位較高)則變成陰極受到保護,腐蝕減輕或甚至停止。

特征:腐蝕主要發生在兩種不同金屬或金屬與非金屬導體的相互接觸的邊線附近,而在遠離邊緣的區域,腐蝕程度輕。

條件:①同時存在兩種不同電位的金屬或非金屬導體②有電解質溶液 存在③兩種金屬通過導線連接或直接接觸。

控制措施:

①選材設計時,盡量避免異種材料或合金相互接觸,盡量選用電偶序的材料

②選用容易更換的陽極部件,或加厚以延壽

③避免大陰極、小陽極面積比的組合

④異種材料連接處或接觸面采用絕緣措施

⑤涂層保護

⑥添加緩蝕劑

4、縫隙腐蝕

在腐蝕介質中的金屬構件,由于金屬與金屬或金屬與非金屬之間存在特別小的縫隙,造成縫內介質處于滯流狀態而導致發生的一種局部腐蝕形態稱為縫隙腐蝕。最敏感的縫隙寬度為0.025~0.1mm范圍。

特征:①可發生在所有金屬與合金上,特別是靠鈍化而耐蝕的金屬及合金②介質可以是任何侵蝕性溶液,酸性或中性,充氣的中性氯化物介質中最易發生③對同一金屬而言,縫隙腐蝕比點蝕更易發生。縫隙腐蝕的臨界電位比點蝕電位低。

產生條件:①金屬結構的連接,鉚接、焊接、螺紋連接等②金屬與非金屬的連接③金屬表面的沉積物

縫隙腐蝕機理是氧的濃差電池與閉塞電池自催化效應共同作用的結果。

控制措施:

①合理設計和施工,避免縫隙和死角的存在。

②正確選材

③電化學保護

④緩蝕劑的應用

5、孔蝕

又稱點蝕,是一種腐蝕集中于金屬表面的很小范圍內,并深入到金屬內部的腐蝕形態。

形貌:有窄深型、寬淺型,有蝕坑小而深型。有些分散,有些密集。蝕坑口多數有腐蝕產物覆蓋,少數呈開放式。

特征:①多發生于表面生成鈍化膜的金屬材料上,或表面有陰極性鍍層的金屬上。②含特殊離子的介質③ 在點蝕電位以上,電流密度突然增大,點蝕發生。

控制措施:

①選擇耐蝕合金②改善介質條件③電化學保護④緩蝕劑的應用

6、晶間腐蝕

晶間腐蝕是一種由微電池作用而引起的局部破壞現象,是金屬材料在特定的腐蝕介質中沿著材料的晶界產生的腐蝕。

特征:在表面還看不出破壞時,晶粒之間已喪失了結合力、失去金屬聲音,嚴重時只要輕輕一敲打就可破 脆,甚至形成粉狀。

條件:①金屬或合金中含有雜質或第二相等沿晶界析出②晶界與晶內化學成分的差異,在特定的環境介質中形成腐蝕電池,晶界為陽極,晶粒為陰極,晶界產生選擇性溶解。

控制措施:

①降低含碳量②加入固定碳的合金元素③適當熱處理④采用雙相鋼。

7、選擇性腐蝕

選擇性腐蝕是在合金的某些特點部位有選擇地發生的腐蝕。或者說,腐蝕是從一種固溶體合金表面除去其中某些元素或某一相,其中電位低的金屬或相發生優先溶解而被破壞。

控制措施:使材料表面均勻化和調整介質的腐蝕活性是防止選擇腐蝕的基本方法。往合金或介質內加入某些組分作為緩蝕劑,例如往黃銅中加入少量砷,也能防止選擇性腐蝕。此外,防護層和陰極保護等也是常用的防護方法。

8、氫損傷

氫損傷是指金屬中由于含有氫或金屬中的某些成分與氫反應,從而使金屬材料的力學性能發生改變的現象。氫損傷導致金屬或金屬材料的韌性和塑性降低,易使材料開裂或脆斷。氫脆鋼中氫所引起的脆性,又稱氫致開裂或氫損傷。鋼中的氫會導致鋼的力學性能下降,如鋼中白點、氫腐蝕、環境氫與應力交互作用形成的應力腐蝕等。鋼中氫的來源有:(1)在冶煉、酸洗、焊接或電鍍等工藝過程中鋼所吸收的氫。(2)使用過程中由環境中吸收的氫。含氫介質有H2、H2s等氣體,或在水溶液中腐蝕時陰極過程所釋放的氫。

氫損傷的控制措施:(1)、選用耐氫脆性合金 (2)、減小內氫措施: ① 改進冶煉技術 ② 焊接時采用低氫氣氛 ③ 電鍍時需使用低氫脆工藝,提高電鍍的電流效率, 減小腐蝕率。 ④ 酸洗時合理選用緩蝕劑、減小腐蝕率。 ⑤ 除氫處理 (3)、控制外氫進入金屬 ① 障礙氫的直接滲入:可采取在基體上施以低氫擴散性和 低氫溶解度的鍍涂層。如覆蓋Cu、Mo、Al、Ag、Au、 W等金屬鍍層和有機涂層。 ② 阻礙氫的間接進入:采取加入某些合金元素延緩腐蝕反 應,或生成的產物具有抵制氫進入基體的作用。如含Cu 鋼在H2S水介質中,生成Cu2S致密產物,能夠降低氫誘 發的開裂傾向。 ③ 降低外氫的活性:例如在H2S、H2氣氛中,加入抵制劑,可有效地抵制裂紋的擴展。

9、磨損腐蝕

腐蝕磨損(Corrosive Wear)是指摩擦副對偶表面在相對滑動過程中,表面材料與周圍介質發生化學或電化學反應,并伴隨機械作用而引起的材料損失現象,稱為腐蝕磨損。腐蝕磨損通常是一種輕微磨損,但在一定條件下也可能轉變為嚴重磨損。

常見的腐蝕磨損有氧化磨損和特殊介質腐蝕磨損、氣蝕浸蝕磨損、微動磨損。

磨損腐蝕控制的方法主要有以下幾類:

(1)合理選材:提高材料本身的熱力學穩定性,采用耐磨損腐蝕材料、易鈍化的金屬、金屬滲鍍層;

(2)改變環境介質的腐蝕性:如從系統腐蝕介質中除去H+、溶解O2等去極化劑;

(3)采用防腐層;如涂料、塑料、橡膠等有機材料覆蓋層或玻璃、陶瓷等無機材料,隔絕金屬與腐蝕介質的接觸;

(4)緩蝕劑;

(5)電化學保護,包括陰極保護和陽極保護;

(6)工藝控制,包括除砂除雜、調節溫度、壓力、流速、流動狀態、金屬結構尺寸、增大腐蝕余量等措施。

10、微生物腐蝕

微生物腐蝕是當金屬在含有硫酸鹽的土壤中腐蝕時,陰極反應的氫將硫酸鹽還原為硫化物,硫酸鹽還原菌利用反應的能量進行繁殖從而加速金屬腐蝕的現象。

控制微生物腐蝕的主要措施編輯

由于微生物腐蝕涉及的金屬構件種類多,所處的環境及腐蝕的菌類又不盡相同,因此在防護工作中,必須根據具體情況采取一種或幾種措施配合使用。歸納起來防止微生物對金屬腐蝕的措施主要有以下幾種:

限制營養源

因為細菌生長需要營養,所以限制金屬構件周圍的微生物生長的營養物是降低腐蝕危害的一個重要方法。例如盡量控制環境中有機物、銨鹽、磷、鐵、亞鐵、硫及硫酸鹽等就會大大降低微生物的增長。

控制微生物生長的環境條件

微生物生長繁殖都需要一個適宜的環境條件,所以適當地改變環境條件也是減少微生物金屬腐蝕的一個重要措施。例如提高pH值到9以上,溫度50℃以上就會強烈抑制菌類生長。再如在濕潤粘土地帶加強排水,回填砂礫于埋管線周圍,以改善通氣條件,即可減少硫酸還原菌產生的厭氧腐蝕。

采用化學殺菌劑和抑菌劑

主要是將殺菌劑和抑菌劑用于密閉或半密閉的系統中或摻合于涂料和護層中。殺菌劑要求高效、低毒、廣譜、價廉、原料來源方便等。采用這種方法應注意把殺菌劑、防腐劑、去垢劑三者結合起來使用。

物理、生物控制方法

物理法主要是采用紫外線、超聲波等物理手段來殺滅腐蝕微生物的方法;生物法主要是采用生物防治和遺傳工程改變危害菌的附著力來達到控制目的的方法。例如日本研制開發的利用能吞食海水中腐蝕微生物的噬菌體清除金屬管件表面的有害微生物,以達防止微生物腐蝕的方法,效果就較好,而且該法利用的是病毒,它們能有選擇地殺死附著微生物,而不會象其它方法那樣影響其他生物。

另外在金屬材料外加防護層等,也可控制微生物對金屬的腐蝕。

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-82387968

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414