12.1 發展該產業的重要性和緊迫性

進入 21 世紀以來,我國高速鐵路蓬勃發展,已建成“四橫四縱”的高速鐵路網,現在正在建設覆蓋中西部地區“八橫八縱”高速鐵路網。截至 2019 年,我國高速鐵路總里程達 3.5 萬千米,居世界第一位。“復興號”動車組已經達到 350km/h 的運行速度,居于世界首位。

在高速鐵路快速發展的同時,我國自主研發了大量的核心技術,目前已經系統掌握了各種復雜地質及氣候條件下高鐵建造的成套技術,全面掌握了時速 200 ~ 250km、300~ 350km 動車組制造技術。高速鐵路不僅是我國經濟發展的一大支柱,也帶來了巨大的社會效益,對我國區域融合、經濟轉型都產生了深遠的影響。同時,高鐵技術是對傳統鐵路基礎的重大突破, 也帶動了相關領域綜合科學技術能力的發展,反映了一個國家的科技實力和工業水平。

然而,值得注意的是,盡管高速列車國產化在我國基本實現,但其核心的走行系統中高速運轉體系的部分關鍵零部件,例如車輪、車軸和轉向架軸承,仍然大量甚至完全依賴進口,在采購、 技術、供貨周期與價格上受制于人,成為我國高速列車快速發展的瓶頸。

根據《中國國家鐵路集團有限公司 2019 年統計公報》,截至 2019 年底,全國鐵路機車擁有量為 2.2 萬臺,其中,內燃機車 0.80 萬臺,占 36.9% ;電力機車 1.37 萬臺,占 63.0%。全國鐵路客車擁有量為 7.6 萬輛,其中,動車組 3665 標準組、29319 輛。全國鐵路貨車擁有 量為 87.8 萬輛。按照每輛動車組裝備 2 個轉向架計算,僅動車組就有近 24 萬片車輪、12 萬 根車軸、幾十萬套軸承在使用。隨著“八橫八縱”高鐵網的進一步建設,每年新增以及更換車輪、車軸以及轉向架軸承的數量將會進一步增加,形成了極大的市場容量。同時,除高鐵之外,現在國內 160km/h 以上列車、地鐵列車中高速運轉體系使用的軸承、車輪和車軸等也大量依賴進口,隨著國內各城市地鐵建設的加速推進,未來相關市場將會迎來更大的需求。

軌道交通高速運轉體系關鍵零部件主要包括車輪、車軸和軸承等。涉及的關鍵材料分別 為中碳低合金鋼(ER8 等)、低碳合金鋼(EA4T 等)和高品質軸承鋼(GCr15、20CrNi2Mo 等)。目前除了少量低轉速的車輪鋼可以實現部分國產化外,高速列車的車軸和運轉體系的軸承全部依賴進口。

除市場因素外,車輛高速運轉體系使用的關鍵材料也是高端金屬材料的典型代表,其中的軸承鋼被稱為特鋼之王,軸承產業也是國家基礎性、戰略性產業。我國中長期發展規劃戰略的實現、制造業強國戰略的實施,均需要突破上述關鍵部件的自主可控制造。同時,高鐵 作為中國高端制造的靚麗名片,在對外出口時也不應長期依賴從國外進口關鍵零部件。

此外,在當前逆全球化趨勢和貿易保護主義抬頭的國際形勢下,在某些極端情況下,上述關鍵零部件的進口穩定性可能會受到影響,甚至阻礙、限制高鐵全行業發展。而這些車輛高速運轉體系中的關鍵零部件的短缺將直接影響高鐵的運行,從而給已經習慣于依賴高鐵出 行的國人帶來出行上的不便,以及極大的心理沖擊甚至恐慌,造成不可估量的負面影響。

因此,解決以車輪、車軸和轉向架軸承為代表的車輛高速運轉體系中關鍵零部件的國產 化自主可控制造問題,是當前面臨的迫切的科技和產業任務。

12.2 產業發展現狀及發展態勢

12.2.1 車輪用鋼

車輪是高速列車運行過程中承受載荷最大的部件,盡管高速列車國產化在我國基本實現, 但高速車輪依然大量依賴進口,這已經成為我國高速列車快速發展的瓶頸。我國鐵路網建成之后,高速車輪需求量巨大,達 2.8 萬片每年,用鋼量約 1 萬噸 / 年。而高速車輪服役 2 ~ 3 年就要全部更換一次,預計 2025 年之后,全球每年高速車輪需求量超過 8 萬片。我國僅有馬鋼股份有限公司和太原重工能夠批量生產高速車輪,目前能生產適用于中低時速的高速車輪。日本住友、法國 Valdunes、德國 BVV 和意大利 Lucchini 是世界上少數可以批量生產高速車 輪的廠家,幾乎壟斷了我國高鐵的車輪市場。

12.2.1.1 國外車輪鋼發展態勢

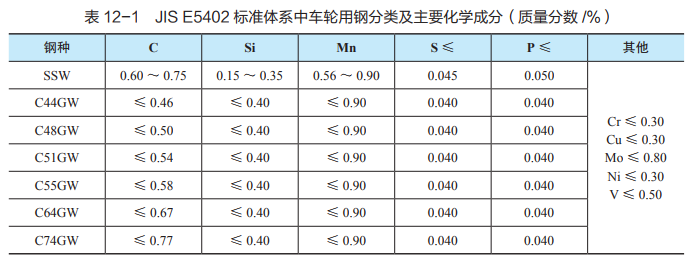

目前只有日本和歐洲少數廠商能夠生產高速車輪鋼,它們依據的標準分別是日本的 JIS E5402《鐵道車輛整體車輪質量要求》和歐洲的 EN13262《鐵路規范—輪對和轉向架—車輪— 產品要求》。日本的 JIS E5402 標準列出的七大類車輪用鋼化學成分見表 12-1。

在車輪制造與性能要求方面,JIS E5402 標準對成型工藝要求比較寬松,除了 SSW 鋼車輪僅適用于碾壓車輪,其他鋼種可同時適用于碾壓車輪和鑄造車輪。對于車輪的熱處理, SSW 鋼采用不熱處理和輪輞淬回火處理兩種工藝,C44GW-C74GW 鋼采用正火和輪輞回火處理兩種工藝。正火后車輪性能要求:①輪緣位置抗拉強度為 800 ~ 940MPa ;②輪緣邊緣沖 擊功 AkV 不低于 10J;③輪緣表面硬度為 233 ~ 285HB。淬火后車輪性能指標要求較高,但檢 測內容與正火后車輪一致:①輪緣位置抗拉強度為 940 ~ 1140MPa ;②輪緣邊緣沖擊功 AkV 不低于 10J;③輪緣表面硬度為 277 ~ 341HB。

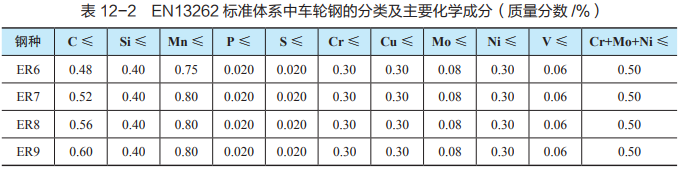

歐洲 EN13262 標準包含了碳含量不超過 0.60% 的 4 種中碳低合金鋼,其化學成分見表 12-2。

在車輪制造與性能要求方面,EN13262 標準只針對碾壓并經淬回火熱處理的車輪,相比 于日本 JIS E5402 標準,EN13262 對每一種鋼提出了不同的性能要求,并增加了沖擊韌性和 斷裂韌性的要求。由此可見,歐洲標準更加強調車輪的韌性。除了力學指標之外,歐洲標準 對非金屬夾雜物、超聲波探傷、外形尺寸公差均有嚴格的要求。總體上看,日本和歐洲車輪 標準在鋼的質量水平、尺寸精度要求方面具有共性,而在車輪材料及性能要求上存在較大的 差異。

相比于普通車輪,高速列車動力學條件顯著變化,接觸應力更加復雜,其安全性主要受 踏面剝離和輪輞裂紋兩種失效機制的影響。踏面剝離是車輪在運行過程中由于輪 / 軌滾動接 觸疲勞的作用和熱機械作用而在踏面局部產生裂紋萌生和金屬剝落的現象。國外研究者們通 常把輪軌接觸疲勞產生的這種損傷定義為剝落。將由于熱損傷產生的這種現象稱為剝離。局部接觸疲勞導致踏面剝離的原因是車輪輪輞的各種缺陷,包括非金屬夾雜物,加工缺陷在輪 軌接觸應力作用下萌生裂紋并擴展導致輪輞表面金屬剝離。產生踏面剝離的另外一個原因是 熱機械交互作用,在車輪制動過程中,由于蠕滑等原因使車輪表面溫度急劇升高到奧氏體溫度以上,局部產生的奧氏體組織在隨后滾動過程中急劇冷卻,產生高硬度馬氏體“白層”組織;在反復應力作用下馬氏體 / 基體界面產生裂紋并導致剝離發生,踏面剝離已成為我國動 車組車輪失效的主要形式,占所有失效原因的 90% 以上。輪輞裂紋的產生是由于車輪表面附近的缺陷,一般是材料中的非金屬夾雜物,如 Al2O3、SiO2 等,在周期應力作用下產生疲勞 裂紋,疲勞裂紋擴展基體形成裂紋,由于裂紋起源于車輪內部,很容易形成貫通于整個輪緣 的裂紋,嚴重威脅了高速列車的行車安全。

國際上通常把運行速度超過 200km/h 的列車稱為高速列車,國內外學者的研究結果表明, 運行速度超過 120km/h 后,車輪與鋼軌之間的摩擦加劇,并在制動過程中產生大量摩擦熱, 加劇了車輪與鋼軌因疲勞、剝離等引發的失效問題,給高速列車的安全運行帶來極大的隱患。歐洲早期普遍采用 UIC812-3 標準中 R7 鋼,R7 鋼含碳量在 0.52% 左右,采用 Si、Mn 作為 強化元素,屬于中碳系鐵素體 - 珠光體鋼。1998 年,德國下薩克森州 Eschede 高速列車脫軌, 列車一個車輪輪箍斷裂,引起車頭車身分離,造成 101 人死亡、81 人受傷。此后,歐洲加大 了對新型高速列車用車輪鋼的研究,重點研究在保證材料的強度和硬度降低不大的情況下, 提高車輪鋼的韌性。同時研究者提出了改進車輪鋼的冶煉工藝,提高材料的潔凈度。并提出 了高速車輪鋼降碳、微合金化和低碳貝氏體車輪研究新思路。例如,法國 Valdunes 公司對 R7 鋼進行了改進,碳含量降低至 0.50% 以下,并嚴格控制硫和磷的含量,增加微合金化元素 Cr 的含量,同時加入少量的 Al、Cu 合金元素進行強化。另外 20 世紀 80 年代末,英國劍橋大 學 Bhadeshia 教授與英國鋼鐵公司合作,研制 Fe-0.5C-1.5Si-2.0Mn 貝氏體鋼,Bhadeshia 教授 稱之為無碳化物貝氏體鋼,并對其成分和組織優化;研究中還采用了含碳量 0.04%、0.10%、 0.52% 及 0.77% 四種鋼對比,研究結果表明,貝氏體鋼有著比珠光體更優良的抗磨損性能。可見,有必要深入對貝氏體鋼作為高速車輪材料的研究。

日本早期高速車輪和歐洲車輪在選材上存在較大的差異,日本采用的是高碳碳素鋼,代 號 SSW,SSW 鋼在強度上遠高于歐洲的 R7 鋼,但在斷裂韌性和抗斷裂能力方面明顯低于 R7 鋼,由此可見日本早期采用的是高強度路線。后來,日本研究者為了提高車輪高速行駛時 抗裂損能力,開發了 V2 鋼,將碳含量由 0.65% 降低至 0.55%,并加入 0.18% ~ 0.21% 的 V, 從而使鋼的沖擊韌性、斷裂韌性顯著提高,抗裂損性能也得到改善。從日本和歐洲的研究方 向上不難看出,高速車輪鋼發展趨勢是在保證鋼的強度和硬度沒有明顯降低的情況下減少 C 含量,同時采用微合金化的方法提高韌性,最終提高材料的抗裂損能力。隨著冶煉工藝和技 術的改進,材料的潔凈度也得到了提高,非金屬夾雜物的數量、尺寸和形態得到了優化,對 改善車輪的抗裂損性能有利。

12.2.1.2 國內車輪鋼發展態勢

國內很早就對高速車輪材料進行研究,1990 年,馬鋼股份有限公司參考蘇聯標準研制了 一種含釩微合金化車輪鋼。該鋼種的各項性能都優于原來的 CL60 鋼,鐵道部的實驗也證明 含 V 鋼的實際應用性能優于普通碳素鋼。2000 年,馬鋼股份有限公司技術中心與西安交通大學聯合研制了微合金化車輪用鋼,用于速度 200km/h 的列車,該鋼降低了含碳量,增加了合 金元素的含量,并用 V 進行微合金化。研究表明,新鋼種強度、硬度較高,其他各項性能均 比原來鋼種優異。2001 年起,鋼鐵研究總院與馬鋼股份有限公司合作,系統開展了碳含量對車輪綜合性能的影響的研究,在含量 0.7% ~ 0.4% 的范圍內研究了不同成分材料的力學性能、 抗滑動摩擦、抗疲勞以及抗接觸疲勞性能。試驗結果表明,隨著碳含量的降低,材料的耐滑 動摩擦性能、耐滾動摩擦性能以及材料的耐接觸疲勞性能降低,材料的耐熱疲勞性能顯著上 升。綜合所有結果表明,碳含量在 0.5% 左右可以獲得最好的綜合性能。根據以上試驗結果 并結合歐洲標準 EN13262,馬鋼股份有限公司設計開發出 CL50A 材質高速車輪鋼,并建成 了國內第一條車輪連鑄圓坯生產線,該車輪成功運用到秦沈客運專線,試驗運行最高速度超 300km/h。2014 年,中國鐵路總公司設立重大課題“動車組關鍵技術自主創新深化研究— 時速 350km 中國標準動車組輪軸設計研究”,馬鋼股份有限公司開發出一種中碳 Si-V 微合金 化 D2 材質車輪,該鋼種抗疲勞性能、抗磨損性能優于進口車輪 30% 以上,該材質車輪現已 在復興號標準動車組上裝配 48 件,完成考核并投入使用,累計里程已超過 120 萬千米。

12.2.2 車軸用鋼

車軸是列車運行過程中的另一個重要承重零件,它通過過盈連接與車輪組成一個輪對, 列車的整體重量幾乎都加載在車軸上,其在運行過程中受力十分復雜。列車車軸基本是按照 無限使用壽命來設計的。但是,即使如此也無法保證車軸在整個使用期間的絕對安全性,高 速行進中的列車,車軸一旦出現問題,將會給人民生命和財產安全造成不可估量的損失。

對于提高車軸的可靠性,世界各國都十分重視。車軸質量的影響因素主要包括車軸鋼的 種類、熱處理工藝及裝配工藝等。對于車軸選材而言,最主要的指標是保證其良好的強度, 特別是疲勞強度和韌性。目前,對于高速列車用車軸,國內主要采用歐洲進口合金鋼 EA4T, 在制造工藝方面與國外存在較大差距,缺乏相關領域核心技術及知識產權。

12.2.2.1 國外車軸鋼發展態勢

國際上因為不同國家的技術水平存在較大差異且各國國情不同,所以各國使用的車軸鋼 也有較大差異。列車使用的車軸鋼一般可以兩大類:碳素鋼及合金鋼。日本、韓國和美國多 采用中碳碳素鋼,歐洲國家多采用合金鋼。從碳含量來說這兩種車軸用鋼都屬于中碳鋼,合 金化的目的是提高鋼材淬透性、改善強韌性等綜合性能,特別對于大截面的車軸用鋼更是如 此。鉻、鎳、鉬、錳等合金元素是車軸鋼合金化的主要元素。通常還會控制鋼中鋁元素含量 和添加釩等,以獲得細小組織,改善韌性特別是低溫韌性。此外經濟性也是選材和鋼種成分 設計時必須要考慮的因素之一。從含碳量來看,日本采用的車軸用鋼 SFA55 及 SFA60 的含碳 量為 0.35% ~ 0.45%。蘇聯在 1967 年前車軸用鋼的含碳量為 0.43%,到 1971 年降為 0.41%, 由于含碳量的降低,使鋼的強度下降 25MPa,但韌性有所提高。為了保證強度,又于 1974 年將車軸用鋼的含碳量恢復到 0.43%。法國為 0.34% ~ 0.38%,美國為 0.45% ~ 0.59%,德 國采用含碳較低的 EA4T 鋼,在調質狀態下使用。

日本高速列車用車軸選用的材料是普通碳素鋼(SFAQA/S38C),采用感應淬火熱處理對 其表面進一步強化。在表面淬硬層內獲得細小的馬氏體組織,使材料的表面強度得到顯著提 高,并使材料表面產生殘余壓應力,這種熱處理工藝可以顯著提高材料的疲勞性能。其熱加工制造的具體工藝路線為:鍛造成形—調質熱處理—表層感應快速加熱—噴水淬火—低溫回 火處理。該材料的特點為:原材料價格較低,但其熱處理工藝比較復雜,參數控制精度高。我國引進的 CRH2 型號動車組使用的車軸材料就是該型鋼。

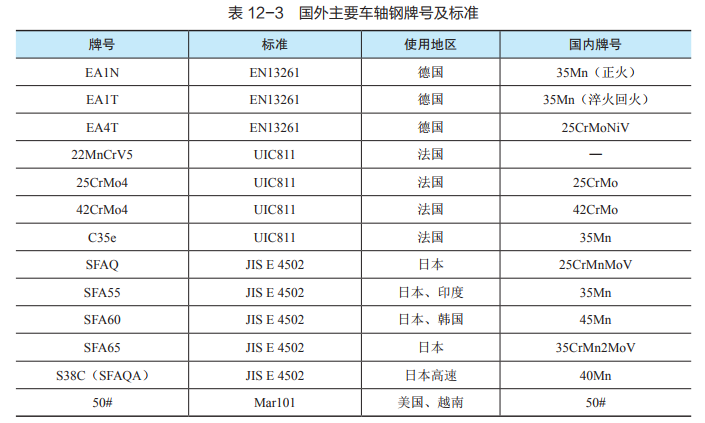

歐洲各國多采用合金鋼 EA4T,主要用于制造高速、重載鐵路車軸,其熱加工制造工藝 為鍛造成型 - 調質處理,為了進一步提高車軸材料的使用壽命,最終會采用表面熱處理及噴 丸處理使車軸表面產生一定的殘余壓應力。合金鋼 EA4T 原材料成本比較高,但是其生產工 藝相對簡單,更加適合中國國情。表 12-3 為國外主要車軸鋼牌號及標準。

盡管各國使用的車軸鋼材料及制造工藝存在較大差異,但有如下趨勢:

① 發展精煉工藝,凈化鋼水,以提高材料的純凈度,從而減少車軸的裂紋源。

② 鍛造方面主要采用徑向鍛造機和大噸位高速精鍛機進行鍛造,空氣錘和水壓機鍛造只 適用于小批量的生產。

③ 隨著高速重載車軸的發展,選用淬透性好的中碳低合金鋼,在進行調質處理后還開展 表面淬火、滾壓及噴丸等處理。實踐證明,車軸經表面淬火處理可以提高疲勞強度極限 30% 以上,而表面經噴丸強化處理可以使疲勞極限提高 25% 以上。

12.2.2.2 國內車軸鋼發展態勢

國內鐵路是世界鐵路運輸總量最大的國家之一,中國也是鐵路車輛輪軸生產和需求量最 大的國家之一。鑒于鐵路發展歷程的特殊性,政府始終把鐵路放在優先發展的地位,但鐵路 車輛輪軸的使用工況仍舊相對惡劣。主要呈現出的特點有:

① 運輸負荷重;

② 線路條件復雜;

③ 鐵路覆蓋面積大,大氣環境差異大,氣溫在 -40 ~ 40℃之間,既有高溫、濕熱地區, 又有高寒、干燥地區,且橋梁、涵洞多。

上述這些外部因素,無疑都對國內鐵路車輛輪軸的設計、制造和維修保養提出了較為苛刻的條件。近年來,重載技術和提速戰略都給國內鐵路車輛輪軸技術提出了新的要求。

我國列車車軸主要以 LZ40 鋼和 JZ45 鋼為主,前者含碳稍低,為 0.37% ~ 0.45%,含錳 也稍低,為0.45%~0.8%;后者含碳及含錳均稍高,分別為0.4%~0.48%及0.55%~0.85%。顯然這是為了保證車輛用車軸鋼具有較好的韌性及較低的冷脆轉折溫度,但其強度低、耐磨 性差和疲勞壽命短的缺點無法滿足近些年鐵路提速的要求。根據四方車輛研究所對軌道列車 車軸普查的結果顯示,由于強度低、耐磨性差導致報廢的車軸每年平均將近一萬根。為此, 我國參照 AAR 標準研制了力學性能優于 LZ40 車軸鋼,并且壽命比 LZ40 延長一倍以上的 LZ50 車軸鋼,經歷了十年的裝車考核后現已在軌道列車上推廣使用。雖然 LZ50 車軸鋼解決 了行業部分難題,但現今我國動車組所用空心車軸主要還是依賴于進口,并且在相關車軸制 造的核心技術方面缺少自主知識產權。值得一提的是,目前我國在鋼鐵冶煉方面技術較為成 熟,車軸鋼坯質量穩定性及氧含量和夾雜物控制水平處于世界先進水平。

目前國內高速鐵路車軸用鋼主要采用進口的合金鋼 EA4T,其化學成分與國產 25CrMoA 鋼相近,經過適當的熱處理后可獲得優良的強韌性,是目前最合適的高速、重載車軸材料, 主要應用于地鐵車軸和準高速機車車軸。國內對于 EA4T 鋼所采用的熱處理工藝大多是調質 處理工藝,得到的組織為回火索氏體組織,該組織具有良好的綜合力學性能。但由于原始材 料的成分不均勻以及材料本身淬透性不足等問題,在熱處理過程中往往會產生“遺傳現象”, 導致最終產物中含有大量的塊狀鐵素體,這些鐵素體嚴重影響材料的力學性能。

解決熱處理過程中“遺傳現象”的關鍵是改善材料的組織均勻性。鄭業方等設計了針 對 EA4T 鋼的熱處理方案,通過研究發現:如果在調質處理前進行適當的預處理可以顯著改 善材料的組織均勻性,減少塊狀鐵素體的含量,并能有效提高材料的綜合性能。張昌裕等在 EA4T 鋼調質處理之前,首先對原始組織進行了高溫回火處理,他們認為高溫回火可以使原 始組織的成分更加均勻,并能夠減少元素分布不均產生的成分偏析,進而能夠減少塊狀鐵素 體的生成。劉曙蓉等針對原始組織成分不均勻現象,運用二次正火工藝和高溫長時間奧氏體 化處理,使材料中的合金元素和碳元素在熱處理過程中得到更充分的擴散,并最終得到了較 細的晶粒尺寸,確定了最佳的熱處理工藝。

國內學者在成分分析、鍛造與熱處理工藝、金相組織與力學性能等方面進行探索,在材 料特性、工藝參數等方面取得一些成果。同時也發現,進口的合金鋼 EA4T 仍有存在非金屬 夾雜物以及組織不均勻等缺陷,性能及疲勞壽命潛力有待進一步發掘。但目前的研究工作主 要集中在了傳統工藝改善等方面,對新工藝的探索仍相對較少。雖然近年來開展了大量對 EA4T 鋼的研究,國內鋼坯質量也較高,但由于在車軸制造相關領域缺少核心技術的自主知 識產權,且無完善的考核評價標準,目前合金鋼 EA4T 車軸主要依賴于歐洲進口。對于 EA4T 鋼,在材料特性、生產工藝、疲勞壽命預測等方面的研究,在實現國產化,發掘材料潛力等 方面,仍然具有重要價值。

12.2.3 轉向架軸承用鋼

軸承是列車走行系統的核心轉向架中的關鍵部件,其性能和安全性直接影響高鐵的運行 安全。高速列車轉向架軸承主要包括電機軸承、齒輪箱軸承和軸箱軸承等,電機軸承尺寸小 于齒輪箱軸承和軸箱軸承。從軸承類型上看,轉向架軸承均為滾動軸承,由內外套圈、滾動 體、保持架和潤滑油脂組成。

當前,在普通機車車輛用軸承研究與制造領域,我國的總體技術水平基本與世界先進水 平相當,國內中信特鋼、西寧特鋼等鋼鐵企業能夠生產滿足中國鐵路總公司技術標準要求的 軸承鋼鋼材,瓦軸、洛軸和天馬等軸承企業能夠生產出滿足使用要求的相關軸承,并已穩定 供貨。轉向架軸承作為典型的高端軸承代表,受軸承行業整體技術水平的影響,目前我國生 產的軸承僅能適用于運行速度 140km/h 以下的車輛。因此,在高速鐵路領域,由于受設計開 發能力和制造水平等諸多因素的限制,現階段我國的高速鐵路列車均采用進口配套軸承,主 要從瑞典 SKF、德國 FAG、日本 NSK/NTN 和美國 Timken 等國際著名軸承公司采購軸承, 急需實現國產化。

12.2.3.1 國外軸承鋼發展態勢

如前所述,高速列車轉向架軸承主要包括電機軸承、齒輪箱軸承和軸箱軸承等,雖然均 為滾動軸承,但因服役條件不同,不同部位使用的軸承類型、大小均不相同,而且不同軸承 廠家根據各自的技術特色在內外套圈和滾動體上使用的軸承鋼材質也不盡相同。隨著列車運 行速度的提高和載重的增加,各國廣泛使用滲碳鋼制造的圓錐滾子軸承。瑞典 SKF 公司、美 國 Timken 公司、日本 NSK 公司和 NTN 公司等采用表面滲碳鋼制作圓錐滾子軸承,有效地 提高了軸承免維護運行里程及其安全可靠性。

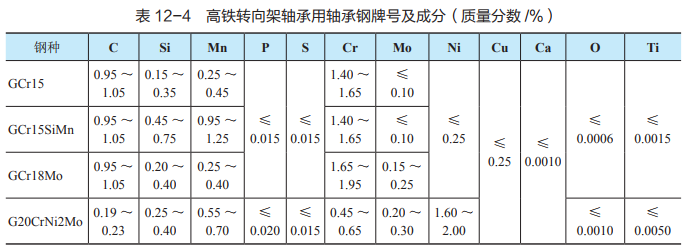

盡管世界各國標準對軸承鋼的具體合金成分要求有所差別,同時各軸承廠也根據自身技 術特點在國標范圍內進一步優化設計了內控材料成分范圍和 / 或特殊制造工藝,但整體上仍 然可以把現用的國外進口高鐵轉向架軸承用鋼歸屬到全淬透性的高碳鉻軸承鋼和滲碳軸承鋼 兩大類軸承鋼。從檢測數據來看,目前進口高鐵轉向架軸承使用的軸承鋼可以對應到我國軸 承鋼牌號 GCr15、GCr18Mo、GCr15SiMn 等高碳鉻軸承鋼和 G20CrNi2Mo 滲碳軸承鋼。這 說明國外軸承公司針對高鐵轉向架軸承的應用特點,并沒有超出傳統材料的范圍而另行開發 新的材料,而是在這些傳統材料的基礎上,通過提高材料純凈度、均質性并結合后續差異化 熱處理工藝提升性能,滿足使用需求。我國國標對上述牌號的軸承鋼成分要求如表 12-4 所示 (以特優級鋼為例)。

雖然進口高鐵轉向架軸承均采用現有牌號軸承鋼制造,但其普遍具有較高的潔凈度,多 數高碳鉻軸承鋼和滲碳軸承鋼的氧含量控制在 6ppm 以下, Ti 含量控制到 15ppm 以下,達到 了我國國標中規定的特優級軸承鋼的要求,但部分軸承也存在氧含量超過 6ppm、Ti 含量達 到 20ppm(滲碳軸承鋼)的現象。在嚴格控制雜質元素含量的同時,國外進口高鐵軸承中的 夾雜物控制也體現出了較高的水平,尤其是對于對疲勞性能影響較大的 DS 類夾雜物控制較為 嚴格,一般在 0.5 級,很少有達到 1.0 級的情況。使用 ASPEX 夾雜物自動檢測分析技術對進口高鐵軸承進行大面積的夾雜物統計發現,其中夾雜物最大尺寸一般小于 20μm,且最大尺寸 夾雜物一般為硫化物。

值得注意的是,從目前公開的數據分析,國外進口高鐵軸承并未使用瑞典 Ovako 的 IQ 鋼(主要指標為氧含量 4~6ppm,鈦含量 8~12ppm,最大夾雜物 DS<15μm,同時具有各向同 性特征)等軸承領域口碑較好、公認品質較高的頂級軸承鋼。由于鋼中夾雜物含量、形狀和 尺寸對鋼材疲勞極限強度的高低有著很大的影響,世界各國都在努力提高鋼材純凈度。Ovako 在冶煉時不但能控制鋼中夾雜物的含量,還能控制鋼中夾雜物的形狀和尺寸,目前 Ovako 生 產的 BQ 和 IQ 等級鋼材在 10MHz 水浸超聲探傷已經很難發現 0.2mm 平底孔當量的宏觀夾雜物,微觀夾雜物更是比 ASTM A295 和 ASTM E45 標準低了一個數量級。

除純凈度之外,軸承鋼中和鋼材冶金質量相關的指標還有液析碳化物、網狀碳化物和帶 狀碳化物,以及成分均勻性。相關數據表明,國外進口高鐵軸承中液析碳化物控制水平很好, 基本上在 0.5 級以下,很少能夠觀察到軸承中存在液析碳化物;網狀碳化物通常控制在 1.0 級 以下,帶狀碳化物一般控制在 1.5 級以下,同時整個軸承的硬度均勻性也控制得很好,硬度差都在 ±1HRC 之內,體現出較好的組織均勻性。

軸承是較為特殊的一類零部件,鋼材的冶金質量僅僅是一個基礎的性能指標,軸承最終 的服役性能還直接受最終熱處理以及機加工過程表層和近表層顯微組織變化的影響。由于高 鐵轉向架中電機軸承、齒輪箱軸承和軸箱軸承三大類軸承的服役載荷特征不同,因此國外軸 承企業也針對不同的服役載荷特征選用不同軸承材料,并對其實施不同的熱處理工藝,以獲 得最適合服役載荷特征的顯微組織和性能。以軸箱軸承為例,某企業雖然使用高碳鉻軸承鋼 制備軸箱軸承的內外套圈和滾動體,但依然在根據軸承內外圈和滾動體的尺寸,合理選用了 不同牌號的高碳鉻軸承鋼制備內外套圈和滾動體;在熱處理和顯微組織控制方面,考慮到軸 箱軸承需要承受較強的沖擊載荷,內外套圈的顯微組織為馬氏體 + 貝氏體復合組織,在保證 較高的硬度情況下仍然維持了良好的韌性。而另外一家軸承企業,則根據自己的軸承設計和 技術特長,選用滲碳軸承鋼制造軸箱軸承的內外套圈,選用高碳鉻軸承鋼制備滾動體。

從對高鐵轉向架軸承的解剖分析結果來看,國外著名軸承公司已經掌握了大量高鐵軸承 臺架以及實際運行的經驗和數據,從而可以綜合考慮軸承設計、軸承制造和軸承材料之間的 相互配合,以達到穩定服役為目標,雖然沒有使用行業內最著名的軸承鋼,但其軸承鋼潔凈度也達到了非常高的水平。

12.2.3.2 國內軸承鋼發展趨勢

高鐵轉向架軸承是高端軸承的典型代表,其研究和使用狀況也直接受我國軸承的整體發 展狀況的影響和制約。在軸承鋼方面,國內軸承鋼方面近些年也做了很多工作,建立了合理 的軸承鋼生產流程,在氧含量、夾雜物、碳化物控制方面都有很好的進展,尤其是以興澄特鋼、大冶特鋼等為代表的一些國內特殊鋼廠近些年在高端軸承鋼的研發與生產方面取得了巨 大的進步。從雜質元素含量指標來看,興澄特鋼等鋼廠的鋼材質量控制水平已經達到國外進 口高鐵軸承用鋼的水平。在夾雜物控制方面,國內鋼廠的控制水平經過十余年的不斷改善, 也已經達到很高的水平,在嚴格控制的情況下鋼材的純凈度可以達到進口高鐵軸承用鋼的純 凈度水平。

此外,中國科學院金屬研究所通過多年研發,發明了鋼液和稀土金屬中的“雙純凈技 術”,與西王、天馬等多家企業合作,解決了鋼中添加稀土導致鋼的性能不穩定、時好時壞 的問題,取得了稀土鋼工業化應用的飛躍。在其他常規冶金手段無法提高軸承鋼的品質的情 況下,每噸鋼只需加入 200g 微量鑭、鈰稀土金屬,5μm 以上較大尺寸的夾雜物可減少 30% 以上,將硬脆的氧化鋁變質為與基體匹配良好的稀土氧硫化物,這些稀土氧硫化物在疲勞加 載過程中可以發生塑性變形,從而降低了夾雜物與基體界面處的應變集中,延緩了疲勞裂紋 的萌生。同時也顯著降低了軸承鋼中 MnS 的含量,將長條形 MnS 變質為球狀的稀土氧硫化 物。夾雜物數量、尺寸的大幅降低,以及夾雜物屬性的改變,顯著提升了軸承鋼的疲勞壽命。這些進展都為高鐵轉向架軸承的國產化奠定了基礎。

為解決鐵路系統用軸承的國產化問題,我國已經開展過多次攻關研究,取得了一定的成績。如前所述,在普通機車車輛用軸承研究與制造領域,我國的總體技術水平基本與世界 先進水平相當,中國鐵路總公司已經制定了 Q/CR 592《鐵路貨車軸承用滲碳軸承鋼》和 Q/ CR593《鐵路貨車軸承用高碳鉻軸承鋼》兩個專用的材料標準,這兩個標準在材料純凈度和 冶金質量方面的要求已經非常嚴格,依據上述標準國內大冶特鋼、西寧特鋼等鋼鐵企業已經 獲得生產資質,穩定提供相關鋼材,實現了國產軸承在鐵路貨車上的成功應用。

如前所述,軸承是一類極為特殊的零部件,軸承制造企業從特鋼廠購買軸承鋼之后,還 要經過后續重新的加熱鍛造、球化處理、淬火 + 回火處理、機加工等工藝流程才能最終制造 出成品軸承,最終決定成品軸承服役性能的關鍵通常是軸承滾道的表面和近表面材料性能, 而這些區域材料的性能雖然受特鋼廠出廠時軸承鋼的成分、潔凈度和顯微組織的影響,但更受后續工藝流程的影響,因此對軸承鋼品質的控制不應僅僅局限在特鋼廠關注的冶金質量上, 而是應該延伸到軸承制造過程,乃至軸承服役過程。

正是因為如此,我國圍繞高鐵轉向架軸承國產化也曾經安排過協同攻關研究。國家科技 部在 2011 年支持了由軸研科技牽頭申報的國家科技支撐計劃項目“高速鐵路和城市軌道交通 車輛軸承關鍵技術研究與應用”,針對高鐵軸承開展了科技攻關,同時在國家 863 項目支持 下,由洛陽 LYC 軸承有限公司、青島四方車輛研究所、中國鐵道科學研究院、浙江大學及河 南科技大學共同承擔了 863 計劃先進制造技術領域“大型專用軸承試驗臺研制”重點項目中“大型高速鐵路軸承實驗臺”課題,針對高鐵軸承實驗臺架開展了研究。目前洛軸制造出了速 度 250km/h 和 350km/h 的高鐵軸承,并在上述試驗臺上進行了測試實驗。

12.3 目前制約該產業發展的主要問題與面臨的挑戰

12.3.1 高速車輪材料

降低碳含量并結合微合金化是國內高速車輪用鋼發展的主要趨勢,在碳含量基本確定的 情況下,研究 Cr、V、Mo、Nb 等微合金元素的固溶強化機理,從碳當量的角度綜合考慮 Si、 Mn、Ni 對車輪材料強韌性指標的影響,確定 C 及微合金元素的最佳成分匹配。

冶煉工藝的改善有利于鋼的潔凈度的提高。我國必須大力開展不同鋼種二次精煉工藝研 究,進一步實現二次精煉工藝的高效化、高速化及智能化控制。

車輪與軌道在服役過程中的相互作用關系十分復雜,目前對高速車輪鋼在服役過程中組 織變化和裂紋萌生、擴展過程不夠清楚,必須深入對高速運行狀態下車輪的疲勞與斷裂行為 研究。

無碳化物貝氏體鋼具有良好的熱穩定性、耐磨性、抗熱裂能力和強韌性配合,是極具潛 力的新型高強韌車輪鋼。在冶煉工藝、成分控制方面需與現有車輪工藝銜接。在合金元素上 需選擇我國豐富的合金元素,如 Si、Mn 等。研究表明,在 Si、Mn 適當提高的基礎上,降低 C 含量,并調節熱處理參數獲得無碳化物貝氏體組織是可行的。

我國在評價高速車輪鋼服役壽命和狀態上尚無統一標準,必須深入分析各類材料的服役 壽命和受損情況,從而建立新型車輪服役壽命和服役狀態的評價體系。

12.3.2 高速車軸材料

合金鋼 EA4T 是目前最合適的高速、重載車軸材料,也是目前國內高速鐵路主要采用的 車軸材料。國內在合金鋼冶煉、成型、熱處理方面已經較為成熟,該材料的制造不存在無法 克服的技術難題。但由于在車軸制造相關領域缺少核心技術的自主知識產權,且無完善的考核評價標準,目前合金鋼 EA4T 車軸主要依賴于歐洲進口。進口的合金鋼 EA4T 仍存在非金 屬夾雜物以及組織不均勻等缺陷,性能及疲勞壽命潛力有待進一步發掘。

在國內具備車軸制造能力的情況下,對車軸的制造標準、考核與評價標準等方面急需完 善,需建立一套獨立的制造標準與考核評價流程,才能實現車軸制造國產化。

12.3.3 轉向架軸承材料

軸承鋼是軸承結構材料的主體,因此軸承鋼的研究始終是軸承發展中的重要主題。從目 前進口高鐵轉向架軸承用軸承鋼來看,高鐵轉向架軸承使用的材料均是成熟牌號的傳統軸承鋼。以應用最為廣泛的高碳鉻軸承鋼 GCr15 鋼為例,發明 100 余年以來雖然其主合金成分變 化不大,但圍繞其潔凈度、熱處理與顯微組織控制、精細機加工等方面卻在持續優化改進。值得注意的是,將軸承鋼制造成軸承,涉及眾多熱、冷加工環節,由于國產高鐵轉向架軸承 缺乏大量的臺架試驗結果和實際應用經驗,雖然國內企業已經試制出高鐵轉向架軸承,但還未能實際裝車應用。

軸承是匯集了冶金、材料和機械等多個學科的一個極為特殊的零部件,由于其加工制造 流程長,且服役過程影響因素眾多,因此,雖然經過不同學科的大量研究,在各自學科領域 內的研究取得了諸多進展,但跨領域涵蓋整個加工制造流程和服役工況的研究較少,“軸承鋼 組織和性能”與“軸承服役壽命”之間的關系尚不清晰,這也直接限制了國產軸承在高鐵轉 向架上的應用。

雖然“軸承鋼組織和性能”與“軸承服役壽命”之間的關系尚不十分清晰,但軸承鋼的 接觸疲勞性能與軸承服役壽命密切相關,且潔凈度影響軸承鋼的接觸疲勞性能的觀點受到了 國內外學者的廣泛認可。僅從純凈度方面來看,基于國內特鋼廠現有基礎,通過精細化控制, 應該可以滿足高鐵轉向架軸承的應用需求。但需要指出的是,鋼材的純凈度提升是沒有止境 的,中科院金屬所研發的稀土軸承鋼技術,以及國外采用的 Ca 處理技術等都可以進一步提 升軸承鋼的純凈度,為高品質軸承的制造提供基礎。

在解決鋼材純凈度的基礎上,還應該樹立“全壽命周期軸承鋼材料研究”的理念,即不 僅僅關注軸承鋼的冶金質量,還要根據軸承的服役特征,有機地將軸承鋼的冶金質量和后續 軸承鋼的熱處理、機加工乃至服役工況結合起來,針對不同軸承形成有針對性的調控策略, 而這需要打破以往特殊鋼廠、軸承廠和軸承用戶之間的隔閡。

除上述研究思路的改變之外,現階段制約高鐵軸承國產化的問題還在于國產軸承缺乏令 各方信服的、科學可靠的測試數據。這方面需要從研發高鐵轉向架軸承測試臺架著手,需要研發大量能夠模擬真實服役狀況的臺架,對國產高鐵軸承進行批量的性能評估和測試,并根據測試結果不斷優化改進軸承設計與制造流程。

12.4 促進該產業發展的對策與措施建議

從上述對制約該產業發展的主要問題與面臨的挑戰分析可以看出,無論是車輪、車軸, 還是轉向架軸承,都面臨著相似的困境,即:國內相關材料研究和生產已經有一定的基礎, 相關企業對于國產化有極高的熱情,但由于缺少足夠的、令人信服的接近實際服役狀況的數 據,終端用戶從保障絕對安全的角度考慮,無法采購國產產品,從而形成一種“無應用業績, 不能應用”“不能應用,無應用業績”的死循環,導致國產化難以取得實質性突破。

為解決上述問題,我們需要從基礎科研和應用推廣兩個方面加強協調。在基礎科研方面, 需要集合行業內的優勢力量,從材料端牽引,建立“全壽命周期”材料研究理念,融合下游 部件制造與服役評價,開展系統的研究工作,在材料純凈度提升等毫無爭議的領域研發具有 我國特色的殺手锏技術,在材料顯微組織控制方面需要和轉動核心部件設計、加工以及服役研究密切配合,針對不同基礎部件研發不同的顯微組織控制技術方案。

在應用推廣方面,建議由國內相關單位牽頭,組織國內各科研機構和制造廠的優勢力量, 進行冶煉—鑄造—鍛造—熱處理—機加工全流程的制造與研發工作,建立相關的技術標準, 獲得自主知識產權。在此基礎上,建立車輛高速運轉體系材料的考核評價體系,通過臺架試 驗建立材料力學性能與服役壽命的映射關系,為國產車輪、車軸和轉向架軸承的應用建立技 術、制造、考核的全方位保障,打通國產車輪、車軸和轉向架軸承應用的技術渠道,最終實 現全面的國產化,替代進口,并最終形成出口。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:8156

腐蝕與“海上絲綢之路”

點擊數:6487