應(yīng)力腐蝕開裂(SCC)是材料在拉應(yīng)力和腐蝕環(huán)境共同作用下發(fā)生的低應(yīng)力脆性開裂,自1965年美國首次記錄長輸埋地管道發(fā)生SCC以來,加拿大、歐洲、俄羅斯、伊朗、巴西、阿根廷和巴基斯坦等國也相繼發(fā)生了數(shù)百起由SCC導(dǎo)致的管道失效事故。SCC是近幾十年來導(dǎo)致管道失效事故的重要原因之一,它已經(jīng)成為威脅埋地管道安全運行的重要因素,是管道特別是老舊管道完整性管理的重點關(guān)注問題。

大量SCC現(xiàn)場調(diào)查分析結(jié)果表明,SCC通常發(fā)生在防腐蝕涂層破損和陰極保護失效的管體位置,在管體上通常表現(xiàn)為垂直于主應(yīng)力方向的多條平行裂紋。按照其發(fā)生的環(huán)境和開裂路徑,SCC可分為兩種類型:高pH SCC和近中性pH SCC。

2001-2002年間,中國石油集團公司組織開展的SCC調(diào)查結(jié)果表明,四川油氣管網(wǎng)、陜京管道和澀寧蘭管道暫未發(fā)現(xiàn)SCC,但管道服役環(huán)境存在發(fā)生SCC的風(fēng)險。近十幾年來的大量室內(nèi)試驗研究結(jié)果表明,國內(nèi)埋地長輸管道具有發(fā)生SCC的可能性,然而國內(nèi)埋地管道SCC事故鮮有報道。

SCC的孕育、萌生和前期擴展需要較長的時間,其風(fēng)險隨著管道運行年限的增加而增加,一般認為服役超過10年的非環(huán)氧類防腐蝕層管道具有發(fā)生SCC的風(fēng)險,管道運行20年左右進入SCC高發(fā)期。國內(nèi)長輸管道經(jīng)過近20年的快速建設(shè)和發(fā)展,在役管道里程接近14萬公里,與SCC相關(guān)的管道防腐蝕層類型、管線運行參數(shù)、管道防腐蝕和檢測管理方法都有了顯著的變化、提高或改進。

但目前尚缺乏與長輸埋地管道SCC風(fēng)險狀況相關(guān)的調(diào)查數(shù)據(jù)或資料,本工作在分析SCC相關(guān)歷史調(diào)查和案例的基礎(chǔ)上,結(jié)合近年來開展的埋地長輸管道SCC現(xiàn)狀調(diào)查結(jié)果(補口位置現(xiàn)場開挖檢測,管道外腐蝕調(diào)查和環(huán)焊縫開挖檢測結(jié)果),分析目前國內(nèi)埋地長輸管道發(fā)生SCC的原因,并探討其未來的SCC風(fēng)險和防控方法,為國內(nèi)埋地長輸管道的SCC防控管理提供參考和借鑒。

埋地管道SCC歷史調(diào)查及案例分析

在國外相繼發(fā)生多起由SCC導(dǎo)致的埋地管道開裂事故,加拿大能源管道協(xié)會(CEPA)于1996年首次頒布了SCC管理推薦做法的背景下,2001年中國石油集團公司組織了由中國石油大學(xué)、四川石油勘探設(shè)計研究院和石油管材所等多家單位參與的長輸埋地管道SCC調(diào)查和敏感性試驗評價。

該項目主要調(diào)查了19世紀60年代至90年代建設(shè)投產(chǎn)并采用石油瀝青防腐蝕層的2600多公里的四川油氣管網(wǎng),分析了近40年來管道失效事故案例,結(jié)果沒有發(fā)現(xiàn)由SCC導(dǎo)致的事故。歷年來開展的169處現(xiàn)外腐蝕調(diào)查和21處SCC開挖檢測結(jié)果表明,部分管道存在瀝青防腐蝕層老化破損和腐蝕情況,但均未檢測到SCC裂紋。調(diào)查期間發(fā)現(xiàn)有一起裂紋開裂事故,管道開裂處存在機械損傷和腐蝕產(chǎn)物,開裂原因可能是機械損傷導(dǎo)致管道在服役早期形成的近中性pH SCC。然而,四川油氣管網(wǎng)、陜京一線、西氣東輸和澀寧蘭管道的室內(nèi)SCC敏感性試驗研究結(jié)果表明,在國內(nèi)中西部土壤環(huán)境中服役的管道具有發(fā)生SCC的可能性。

2011年運行9年的山東某天然氣管道發(fā)生爆裂事故,事故原因為:爆裂起源于管道外表面機械劃傷位置萌生的裂紋,機械劃傷使涂層破損,陰保失效導(dǎo)致劃傷底部發(fā)生腐蝕,劃傷造成的局部應(yīng)力集中和腐蝕過程共同作用導(dǎo)致SCC裂紋的萌生,管道運行過程中裂紋不斷擴展最終導(dǎo)致了管道爆裂,裂紋的擴展路徑為沿晶開裂+穿晶開裂的混合型開裂方式,氫對裂紋的擴展也起到了一定的作用,該管道SCC的萌生主要是由于機械損傷引起,為管道服役初期發(fā)生SCC的情況。

2016年某儲氣庫管道經(jīng)過11年服役后,在彎頭位置發(fā)生開裂失效,開裂源于管道外表面形成的裂紋。失效原因分析結(jié)果表明:該管道彎管材料的硬度和強度參數(shù)不合格,熱煨彎管工藝控制不當(dāng)導(dǎo)致彎管表面組織變?yōu)橛捕却笄掖嘈悦舾械鸟R氏體和魏氏體;在管道埋設(shè)位置,地下水豐富,土壤電阻率低,環(huán)境腐蝕性強,服役過程中,彎管外部的熱收縮帶涂層破損剝離,管體表面與外部腐蝕環(huán)境接觸;彎管位置的陰極保護電位在析氫電位以下,導(dǎo)致部分氫析出進入材料內(nèi)部,在外部應(yīng)力和氫的協(xié)同作用下,脆性相馬氏體組織發(fā)生氫致開裂,形成初期裂紋;服役過程中儲氣庫管道壓力波動和溫度變化產(chǎn)生低周疲勞導(dǎo)致裂紋不斷擴展,最終管體因疲勞而開裂失效。材料不合格導(dǎo)致氫致開裂是該管道產(chǎn)生裂紋的初始原因,因此該管道的SCC并不是典型的一般意義上的埋地管道近中性pH或者高pH SCC。

上述SCC歷史調(diào)查和僅有的兩個埋地管道SCC案例分析結(jié)果表明,國內(nèi)埋地長輸管道發(fā)生SCC的案例很少,發(fā)生SCC的原因與管體機械損傷和材料質(zhì)量有關(guān),且都發(fā)生在管道服役初期,與典型的埋地管道SCC存在明顯差別。目前,未發(fā)現(xiàn)國內(nèi)埋地管道發(fā)生由典型的SCC導(dǎo)致的開裂事故。

埋地管道SCC現(xiàn)狀調(diào)查

自2002年SCC調(diào)查以后,經(jīng)過近20年的發(fā)展,國內(nèi)長輸埋地管道里程數(shù)量、運行工況和日常管理維護方式都發(fā)生了巨大變化,長輸油氣管道總里程超過14萬公里,大口徑、高鋼級和高壓力的天然氣管道投運越來越多,在役管道外防腐蝕層90%以上為三層聚乙烯(3PE),定期開展的管道內(nèi)外檢測成為管道完整性管理的重要依據(jù)。

部分管道的運行年限超過20年,進入了埋地管道SCC的高發(fā)時期。為明確在役管道SCC風(fēng)險現(xiàn)狀,依據(jù)埋地管道SCC發(fā)生特點和直接評價標準,一方面選擇了不同服役時間的管道SCC高風(fēng)險位置進行現(xiàn)場開挖,開展裂紋檢測和應(yīng)力腐蝕相關(guān)參數(shù)的測試,明確所選擇管段的SCC風(fēng)險,另一方面整理分析近年來的外腐蝕調(diào)查和環(huán)焊縫排查工作的調(diào)查結(jié)果,分析外腐蝕位置和管道補口位置的SCC風(fēng)險。

01 埋地管道補口位置現(xiàn)場開挖檢測

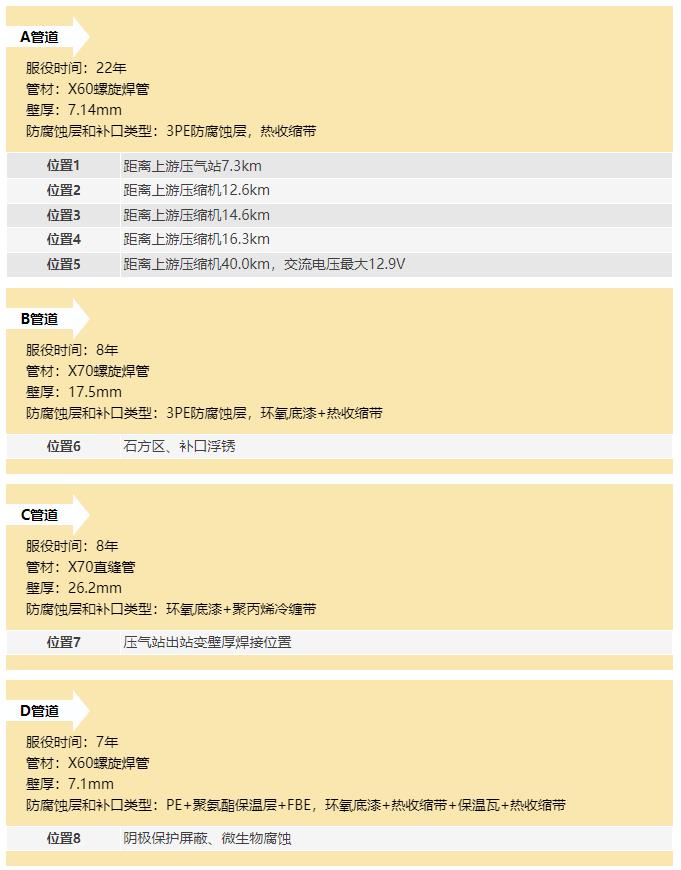

本次開挖檢測包括位于榆林和泰安的天然氣管道和呼和浩特的原油管道,所開挖調(diào)查管道的服役時間分別為22年、8年和7年。共調(diào)查了8處位置。其中,6處管道的防腐蝕層為3PE防腐蝕層,補口采用熱收縮帶補口;1處管道的防腐蝕層為含聚氨酯泡沫的防腐蝕保溫層;1處站內(nèi)管道的防腐蝕層為聚丙烯冷纏帶+環(huán)氧底漆。所開挖調(diào)查管道的基本信息如下:

A管道服役時間為22年,2018年內(nèi)檢測結(jié)果表明,補口位置發(fā)生了腐蝕,而2012年內(nèi)檢測結(jié)果表明補口位置沒有明顯腐蝕跡象。這說明隨著服役時間的延長,該管段補口位置的腐蝕風(fēng)險升高。補口位置通常會出現(xiàn)陰保屏蔽,所以該位置發(fā)生SCC的概率增大,且該管道服役時間超過了20年,達到了SCC的高發(fā)年限。因此,選擇了5處典型的補口腐蝕位置進行開挖檢測。其中,距離上游壓氣站20km內(nèi)4處、存在交流干擾位置1處。

在B管道上選擇了容易產(chǎn)生額外應(yīng)力的石方區(qū)補口位置。

在C管道上選擇了距離壓縮機較近的管道出站焊縫位置,該處運行壓力較大、溫度高、壁厚變化容易導(dǎo)致應(yīng)力集中。

在D管道上選擇了發(fā)生陰極保護屏蔽、導(dǎo)致管道發(fā)生微生物腐蝕的補口位置。

考慮到腐蝕檢測的需要、操作方便性和可視化效果,采用DPT-5型探傷滲透劑檢測裂紋位置,并采集了部分腐蝕樣品進行了物相分析。

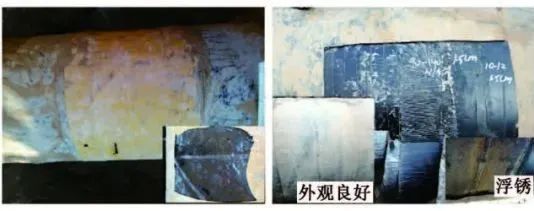

A管道:補口位置的典型防腐蝕層和補口腐蝕形貌如圖1a所示,腐蝕以均勻腐蝕為主,腐蝕產(chǎn)物為棕褐色鐵銹,主要成分為Fe3O4和α-FeOOH,與大氣腐蝕產(chǎn)物類似,表明補口位置的腐蝕主要是由埋設(shè)位置沙土中的濕氣進入補口導(dǎo)致。打磨除銹后的裂紋滲透檢測結(jié)果如圖2a所示,僅在個別位置有很小的點蝕坑,點蝕深度在0.2mm左右,沒有發(fā)現(xiàn)裂紋類缺陷。

B管道:補口位置典型防腐蝕層和腐蝕形貌如圖1b所示,腐蝕產(chǎn)物為黃褐色浮銹,管道沒有發(fā)生明顯的點蝕。腐蝕產(chǎn)物的主要成分為α-FeOOH,部分為SiO2雜質(zhì),這表明該位置的腐蝕也主要是濕氣進入補口導(dǎo)致的。打磨除銹后的裂紋滲透檢測結(jié)果如圖2b所示,沒有發(fā)現(xiàn)點蝕或者裂紋類缺陷。

C管道:焊縫位置防腐蝕層形貌和腐蝕形貌如圖1c所示,在聚丙烯冷纏帶防腐蝕層底部存在翹邊和脆化的現(xiàn)象,但內(nèi)部紅色底漆基本良好,沒有明顯的腐蝕跡象。打磨后的裂紋滲透檢測結(jié)果如圖2c所示,沒有發(fā)現(xiàn)點蝕或者裂紋類缺陷。

D管道:補口位置的腐蝕形貌如圖1d所示,腐蝕產(chǎn)物為灰黑色黏稠物質(zhì),管道存在明顯的點蝕,且點蝕坑深度較大,達管道壁厚的70%。腐蝕產(chǎn)物的主要成分為FeCO3和FeS,是典型的厭氧環(huán)境硫酸鹽還原菌腐蝕產(chǎn)物,同時腐蝕產(chǎn)物中還含有部分β-FeOOH,該物質(zhì)主要在富含氯離子的環(huán)境中產(chǎn)生。這表明該環(huán)境中的氯離子加速了細菌腐蝕。打磨除銹后的裂紋滲透檢測結(jié)果如圖2d所示,除了較大的點蝕坑外,補口局部位置還存在深度1mm左右的點蝕坑,沒有發(fā)現(xiàn)明顯的裂紋類缺陷。

(a) A管道 (b) B管道

(c) C管道 (d) D管道

圖1 不同調(diào)查點管道的防腐蝕層和腐蝕形貌

(a) A管道 (b) B管道

(c) C管道 (d) D管道

圖2 不同調(diào)查點管道裂紋的滲透檢測結(jié)果

上述現(xiàn)場調(diào)查結(jié)果表明,所調(diào)查管線的補口位置均未發(fā)生SCC現(xiàn)象。

02 管道外腐蝕開挖調(diào)查結(jié)果

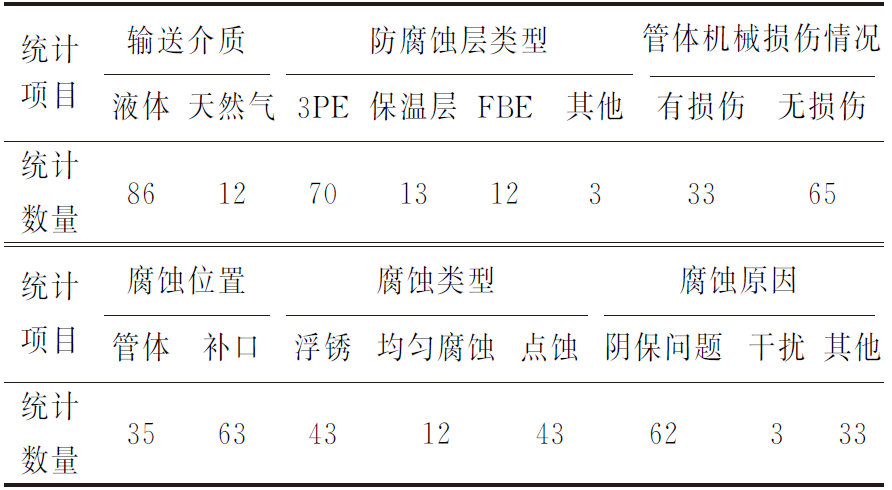

收集分析了2015-2020期間開展的總共98處管道外腐蝕調(diào)查結(jié)果。現(xiàn)場調(diào)查檢測均未發(fā)現(xiàn)管道表面有裂紋類缺陷,具體調(diào)查信息和結(jié)果如表1所示。其中管道防腐蝕層主要為3PE,防腐蝕層類型中的其他是指聚丙烯冷纏帶或瀝青。調(diào)查結(jié)果表明,在發(fā)生外腐蝕的管道中,陰保屏蔽或者保護不足的有62處,存在機械損傷的有33處,發(fā)生明顯點蝕的有43處。陰保不足或屏蔽導(dǎo)致管道發(fā)生腐蝕是管道發(fā)生SCC的必要條件,機械損傷導(dǎo)致的應(yīng)力集中可明顯增大管道發(fā)生SCC的風(fēng)險。而調(diào)查結(jié)果表明,在上述易發(fā)生SCC的管道位置均未發(fā)現(xiàn)SCC現(xiàn)象,這表明目前國內(nèi)埋地長輸管道SCC的風(fēng)險較低。

表1 2015-2020管道外腐蝕調(diào)查結(jié)果

03 環(huán)焊縫排查檢測結(jié)果

針對事故風(fēng)險高的環(huán)焊縫補口位置,中石油自2018年起開展了環(huán)焊縫排查工作,將需要排查的環(huán)焊縫定位、開挖、去除補口防腐蝕層并打磨后,采用超聲相控陣、超聲衍射時差法、磁粉、滲透和X射線等無損檢測技術(shù),對焊縫位置的缺陷進行詳細的檢測,并對檢測出的缺陷定性、定量、分級和評價。

目前,總共已完成3萬多處環(huán)焊縫開挖檢測工作,截至2019年底共發(fā)現(xiàn)了180多處裂紋類缺陷,但通過滲透或者磁粉檢測發(fā)現(xiàn)的表面開口裂紋僅3處,且都是單一裂紋。其中,兩處焊縫表面裂紋沿管道軸向擴展,焊縫位置沒有腐蝕跡象:裂紋1位于管道的1點鐘位置,長度7mm,裂紋2位于11點半位置,長度8 mm,裂紋形貌如圖3所示。

(a) 裂紋1

(b) 裂紋2

圖3 焊縫表面裂紋

由于焊縫表面沒有腐蝕跡象,所以這兩處裂紋主要由焊接和應(yīng)力集中導(dǎo)致。另一處存在表面裂紋的補口位置有浮銹,射線檢測時發(fā)現(xiàn)了3mm左右的裂紋,去除浮銹后再次進行滲透檢測時,裂紋消失,這表明該處裂紋很淺。該處補口位置土壤較為干燥,補口熱收縮套黏結(jié)力合格(大于80N/cm),腐蝕產(chǎn)物僅為一層浮銹,不存在明顯的點蝕,發(fā)生腐蝕的風(fēng)險低。且該位置管線運行壓力為6.7MPa,壁厚17.5mm,管徑1016mm,管道環(huán)向受力僅為194MPa,為管道屈服強度(485MPa)的40%,受力較低,因此該位置出現(xiàn)SCC的風(fēng)險較低,該裂紋由焊接導(dǎo)致的可能性較大。

以上分析表明,環(huán)焊縫排查發(fā)現(xiàn)的裂紋多數(shù)為內(nèi)部裂紋而非表面開口裂紋,僅有3處表面開口裂紋,其中兩處裂紋位置不存在腐蝕,1處裂紋位置發(fā)生腐蝕和SCC的可能性很小,因此可判定這3處裂紋不是SCC導(dǎo)致的裂紋。環(huán)焊縫排查結(jié)果表明,現(xiàn)階段國內(nèi)管道補口位置發(fā)生SCC的風(fēng)險較低。

原因分析

上述國內(nèi)管道SCC相關(guān)調(diào)查結(jié)果表明,目前國內(nèi)尚未發(fā)現(xiàn)典型的管道高pH或者近中性pH的SCC,SCC風(fēng)險較低。國內(nèi)外大量的現(xiàn)場調(diào)查和試驗研究數(shù)據(jù)表明,管道SCC只有在應(yīng)力、環(huán)境和材質(zhì)3個因素的協(xié)同作用下才會發(fā)生,風(fēng)險隨著管道運行年限延長而增加,且SCC只可能在因涂層破損而發(fā)生腐蝕的位置發(fā)生。目前,國內(nèi)管SCC風(fēng)險較低的原因主要有以下幾點:

01 國內(nèi)在役管道外腐蝕風(fēng)險低

通常采用防腐蝕涂層加陰極保護的方式抑制土壤對埋地長輸管道的腐蝕,目前在使用的管道外防腐蝕層有瀝青、煤焦油瓷漆、聚乙烯纏帶、三層聚乙烯(3PE)和熔結(jié)環(huán)氧粉末(FBE)等。其中,3PE防腐蝕層由于其優(yōu)良的絕緣性、耐腐蝕、抗?jié)B透和耐破壞性能,自20世紀90年代引入國內(nèi)后,在陜京管道、西氣東輸和中俄東線等重大管道工程中得到了廣泛應(yīng)用,成為國內(nèi)長輸埋地管道應(yīng)用最多的外防腐蝕層,3PE防腐蝕層管道占長輸埋地管道總里程的90%以上。同時,還有少部分管道采用了FBE防腐蝕層,其他類型防腐蝕層管道基本停用。FBE防腐蝕層與陰極保護兼容性很好,不會發(fā)生SCC,而3PE防腐蝕層管道存在由陰保屏蔽導(dǎo)致近中性pH SCC的風(fēng)險。然而近年來的腐蝕調(diào)查結(jié)果表明,即便3PE防腐蝕層出現(xiàn)剝離,管體上暫未出現(xiàn)由大面積剝離失效導(dǎo)致的陰極保護屏蔽的情況。國內(nèi)3PE防腐蝕層管道發(fā)生SCC的主要為補口、劃傷、硌傷等容易產(chǎn)生陰保屏蔽、陰保不足或雜散電流干擾的位置。目前我國針對外腐蝕開展的外檢測和針對管體缺陷開展的內(nèi)檢測頻率較高,一般3~5年開展一次外檢測和內(nèi)檢測,且每次檢測后都制定了針對防腐蝕層和外腐蝕的開挖修復(fù)計劃,并開展了專項的陰極保護問題或雜散電流干擾的治理工作,使得管道發(fā)生外腐蝕的風(fēng)險明顯降低,從而降低了SCC發(fā)生的風(fēng)險。

02 管道服役時間較短

SCC的發(fā)生需要較長的裂紋萌生和孕育時間,國外統(tǒng)計資料表明,對于瀝青、纏帶和煤焦油瓷漆類等現(xiàn)場涂覆施工的管道,通常在管道運行20年左右進入SCC高發(fā)期。一方面,相對于其他防腐蝕層,3PE防腐蝕層的抗老化能力強,SCC裂紋的萌生和擴展需要的時間更長。另一方面,目前國內(nèi)管道服役時間大多不滿20年,大部分管道未進入SCC高發(fā)期。

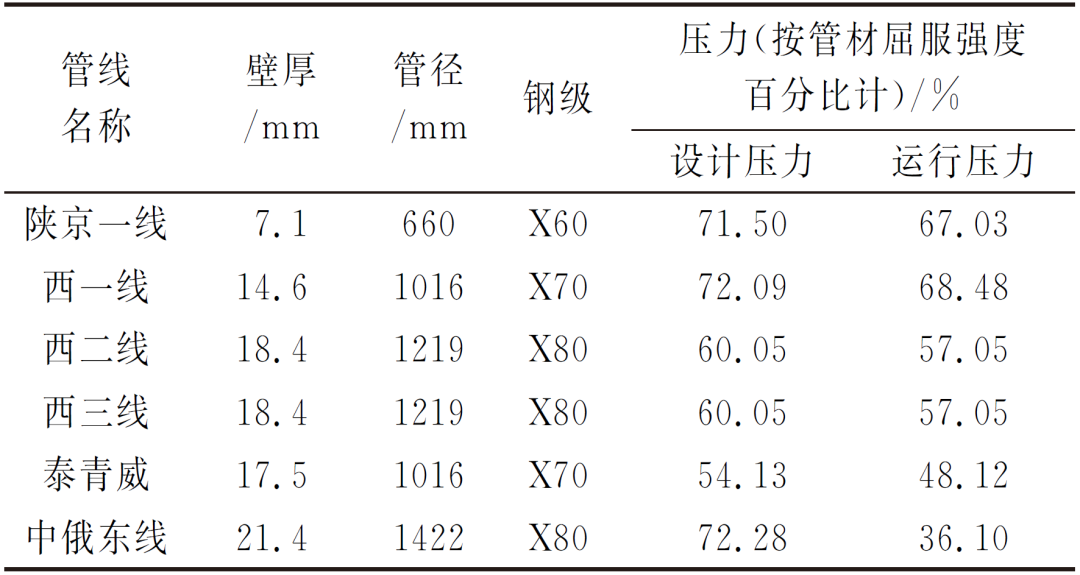

03 管道運行壓力相對較低

國外SCC案例分析表明,應(yīng)力腐蝕通常發(fā)生在運行壓力大于管線鋼屈服強度60%的管段。國內(nèi)大部分管道的設(shè)計壓力管線鋼屈服強度的60%~70%,但實際運行壓力一般低于設(shè)計壓力,主要輸氣管道運行壓力如表2所示。可見,只有陜京一線和西一線的實際服役壓力大于管線鋼屈服強度的60%,此外國產(chǎn)管線鋼的屈服強度一般高于標準要求,如X80管線鋼屈服強度的實測值通常偏高,高于標準要求的555MPa,因此管道實際運行壓力高于管材屈服強度60%以上的情況較少,管線鋼不具有發(fā)生SCC所需的應(yīng)力條件。

表2 國內(nèi)主要輸氣管道運行壓力

雖然目前國內(nèi)3PE防腐蝕層管道發(fā)生SCC的風(fēng)險較低,然而防腐蝕層的涂覆質(zhì)量差別較大及施工過程中可能遭受的外力破壞等都可能使3PE防腐蝕層存在局部破損和較為嚴重的涂層剝離情況,另外其絕緣電阻高,容易屏蔽陰極保護電流,導(dǎo)致剝離涂層下管道發(fā)生腐蝕。此外,3PE防腐蝕層管道補口位置大多采用液態(tài)環(huán)氧加熱收縮帶的結(jié)構(gòu),投產(chǎn)后這種結(jié)構(gòu)補口發(fā)生失效的比例較大,補口位置容易發(fā)生陰極保護屏蔽導(dǎo)致管道腐蝕。

調(diào)查結(jié)果表明,大量補口存在腐蝕跡象。室內(nèi)試驗結(jié)果表明,在陰保屏蔽的自腐蝕條件下,管線鋼存在發(fā)生近中性pH SCC的可能性。隨著服役年限的增加,3PE防腐蝕層管道存在較高的SCC風(fēng)險。

結(jié)合國內(nèi)管道服役現(xiàn)狀,建議現(xiàn)階段采取以下措施降低3PE防腐蝕層管道發(fā)生SCC的風(fēng)險:

(1)繼續(xù)加強外腐蝕控制,通過定期開展外檢測和內(nèi)檢測,修復(fù)破損涂層,防止出現(xiàn)3PE防腐蝕層發(fā)生大面積剝離腐蝕的情況;

(2)根據(jù)埋設(shè)土壤環(huán)境,對在役的X70和X80鋼級管道設(shè)定合適的陰極保護電位范圍,避免發(fā)生析氫;

(3)在日常外腐蝕開挖檢測工作中,重點關(guān)注防腐蝕補口、劃傷、硌傷、凹陷、環(huán)境干濕交替和石方區(qū)等SCC高風(fēng)險位置,并開展裂紋檢測工作;

(4)對運行20年以上的管線開展SCC直接評價,建立SCC位置識別模型,積累SCC高風(fēng)險位置識別經(jīng)驗;

(5)管道運行和啟停輸過程中,盡量減少壓力波動范圍、升降壓速度和次數(shù)。

結(jié)束語

國內(nèi)現(xiàn)有SCC案例分析和管道補口、環(huán)焊縫和外腐蝕開挖調(diào)查結(jié)果分析表明,國內(nèi)尚未發(fā)現(xiàn)典型的埋地管道SCC案例,已發(fā)生的管道SCC主要與材料制造缺陷、焊接缺陷和機械損傷有關(guān)。目前,國內(nèi)3PE防腐蝕層埋地管道外腐蝕控制較好,服役時間較短和服役壓力較低,因此管道發(fā)生SCC的風(fēng)險較低。但國內(nèi)3PE防腐蝕層管道存在較多的剝離和補口失效問題,易產(chǎn)生陰極保護屏蔽導(dǎo)致管道腐蝕,隨著服役時間的延長,管道存在發(fā)生近中性pH SCC的風(fēng)險。建議通過加強外腐蝕控制,防止高強鋼陰極析氫導(dǎo)致的氫脆,減少運行壓力波動,開展針對性SCC調(diào)查和直接評價工作,降低SCC風(fēng)險,保障管道的安全運行。

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 長輸管道, 腐蝕開裂, 風(fēng)險現(xiàn)狀, 應(yīng)力腐蝕

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414