鋼鐵和常用有色金屬(鋁、鎂、鈦和銅)是傳統材料,在經濟和社會發展中,具有廣泛的用途。隨著工程科技的發展,世界鋼鐵和常用有色金屬材料應用領域不斷拓展,仍然充滿活力,在促進人類文明進程中占有重要地位。

一、國際發展現狀

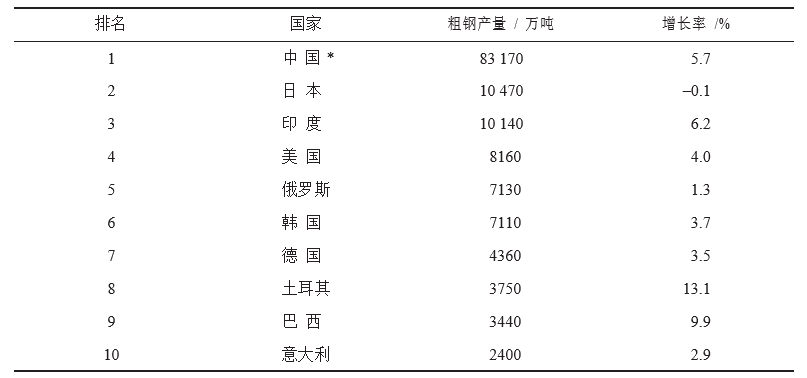

近年來,世界鋼鐵產量增長緩慢。國際鋼鐵協會(World Steel Association)統計數據表明,2017年,全球粗鋼產量為16.91億噸,同比增長 5.3%,除獨聯體地區粗鋼產量與 2016年持平外,全球其他地區粗鋼產量均同比增長。2017年全球粗鋼產量前十的國家如表 12-5所示。

表12-5 2017 年全球粗鋼產量前十國家

數據來源:世界鋼鐵協會

(一)高品質特殊鋼材料

國外特殊鋼(不含電工鋼)材料,年產量約 8800萬噸,產量和所占鋼產量比例,也相對穩定且呈緩慢增長趨勢。工業發達國家特殊鋼產量一般占其鋼總產量的 15%~20%,其中瑞典的特殊鋼占比高達 45%~50%。日本特殊鋼的產量和出口量位居發達國家之首。其他發達國家在某些特殊鋼品種上也各有特色。例如,瑞典是世界上“特殊鋼比重”最高的國家,其 SKF公司的軸承鋼、山德維克公司的工模具鋼在國際上具有很高的知名度;法國的不銹鋼、精密合金,奧地利的工模具鋼,美國和英國的高溫合金等都為國際一流水平。國外的特殊鋼產品具有尺寸精度高、鋼中有害物質少、夾雜控制水平高、使用壽命長、耐熱耐腐蝕等優異使用性能。

海洋工程裝備建造商的第一陣營公司主要在歐美地區。這些公司壟斷了海洋工程裝備開發、設計、工程總包及關鍵配套設備供貨;而海洋工程裝備用鋼的國外生產廠家分布在日本和德國,其中的代表廠家為日本JFE公司、日本新日鐵公司與德國迪林根公司。國外由于海洋工程裝備用鋼開發時間較長,產品更加成熟,主要體現為如下特點:

(1)標準專用化。日本JFE公司,對海洋平臺鋼板形成了自己的企業標準系列,如 JFE-HITEN系列高強鋼板、JFE-HITEN系列良好焊接性及大線能量焊接鋼板、低溫用鋼板及耐海水腐蝕鋼板等;美國有針對海洋平臺用鋼的API2W和2Y標準,對有特殊要求的鋼板,如低溫、應變時效、表面質量等進行了規定。

(2)大規格高強度。目前,JFE公司,海洋平臺用鋼抗拉強度為360-980MPa,可以生產厚度達 125~150mm 的特厚板。

(3)特殊使用性能。

(二)高溫合金材料

高溫合金材料的研發和生產,不斷受到用戶技術發展和經營模式變化的影響,獲得了長足的發展。航空發動機提高推重比、增加安全性和經濟性,航天器速度超聲速倍率的增大,車用發動機降耗減排的高增壓技術等,牽引了粉末高溫合金、單晶高溫合金、金屬間化合物等新材料的發展,且使研發與產業部門更加重視材料的工程化技術研究,以加快新材料進入工業化穩定生產的過程;競爭的壓力驅使發動機用戶提高燃料效率、減少油耗(趨勢是年平均減少1%),而這主要需依靠空氣動力效率、燃燒室設計的改進和材料使用溫度的提高而產生的熱力學效率提高。其中,雙性能/ 雙組織渦輪盤由于更符合渦輪盤的工況特點將成為高推重航空發動機的必然選擇,而使用溫度可達 1100℃的第三代單晶高溫合金高壓渦輪葉片和密度只有4.0g/cm3 的鈦鋁金屬間化合物低壓渦輪葉片將是提高渦輪機效率的重要材料基礎。

(三)有色金屬材料

世界各發達國家,都非常重視有色金屬材料(特別是先進輕型合金)的研究發展及產業化技術開發工作。隨著發展中國家制造業的興起,低端有色金屬材料的生產加工正逐步轉向發展中國家,但日本、美國、德國、俄羅斯等發達國家在新型有色金屬材料領域仍然保持著技術資本的領先優勢,在一些關系到高技術工業的高性能有色金屬結構和功能材料上一直占據著壟斷地位。奧科寧克、諾貝麗斯、海德魯等世界先進企業在高強高韌鋁合金材料的研制生產領域占據世界主導地位,是全球航空航天、交通運輸等領域輕質高強材料的供應主體;全球鈦加工企業經過聯合和兼并,已向集團化、國際化的方向邁進了一步,形成了美國、日本、獨聯體三足鼎立的局面。美國的Timet、RMI 和 AllegenTeledyne三大鈦生產企業的總產量占美國鈦加工總量的 90%,也是世界航空級鈦材的主要供應商。日本的三菱化學控股公司、古河及美國的奧林等企業則主導著全球高強高導銅合金市場,憑借技術先導優勢贏得了高額利潤和競爭優勢。

二、國內發展現狀

“十二五”期間,我國的金屬材料產業取得了舉世矚目的成就,鋼鐵和常用有色金屬的產量都接近全球產量的一半。2017年,全國10 種有色金屬的產量為 5378萬噸,比上年增長 3%,增速比上年提高 0.5個百分點。其中,銅的產量為 889萬噸,增長 7.7%,增速比上年提高 1.7個百分點;電解鋁的產量為3227萬噸,增長 1.6%,增速比上年提高 0.3個百分點;鉛的產量為472萬噸,增長9.7%,增速比上年提高 4個百分點;鋅的產量為 622萬噸,下降 0.7%,增速比上年增長 2%;氧化鋁的產量為 6902萬噸,增長 7.9%,增速比上年提高 4.5個百分點。

我國的金屬材料產業,順應國民經濟的高速增長、工業化、城鎮化等對鋼鐵和有色金屬材料的旺盛需求,在規模擴張上創造了舉世空前的紀錄,同時產品質量也有了較大提高。目前鋼鐵材料除少數大類品種外,其他鋼材的自給率都達到 100%,關鍵鋼材產品(如汽車用鋼、管線鋼、硅鋼、船板等)的產量大幅提高,22大類鋼材品種中有 18類鋼材的國內市場占有率達到95%以上。而且一些鋼材(如板材、管材)已經打入美國、日本、西歐和韓國等發達產鋼國家和地區的市場。這說明,我國鋼鐵行業不僅在品種質量上已經基本能滿足各用鋼部門的需求,而且部分品種達到發達國家用戶的要求。我國有色金屬品種也基本滿足國內經濟發展需求,多種新研制的輕合金材料已經實現批量生產和應用,鈦合金大規格棒材用于國際航空制造業,銅及銅合金復雜管材、大型鋁合金型材進入國際市場并占據主導地位。

(一)高品質特殊鋼材料

近年來,我國特殊鋼行業與整個鋼鐵行業一樣發展迅速,取得了舉世矚目 的成就。不銹鋼、軸承鋼、齒輪鋼、模具鋼、高速鋼等的產量均居世界第一,為我國國防工業及國民經濟建設提供了重要的原材料保障。但我國特殊鋼行業的整體發展水平和產品質量與先進國家仍有很大差距。根據戰略性新興產業的需求,現對能源、交通、海洋及航空航天用先進鋼鐵材料進行闡述。

1.1. 先進能源用鋼

先進能源用鋼,主要包括風電、水電、核電裝備用鋼。我國已經具備了風電用寬厚板、高級別 Φ80mm風電軸承用鋼(GCr15SiMn)的批量生產能力,偏航軸承總成和風葉主軸軸承總成還在研制之中。目前國內生產風力發電機用軸承鋼的企業有江陰興澄特種鋼鐵有限公司、湖北新冶鋼有限公司、寶鋼特鋼有限公司等。我國自主生產的 600MPa級壓力鋼管能滿足使用要求,800MPa級的壓力鋼管正在開發中,基本掌握了水電、核電裝備所用的大型不銹鋼鑄鍛件的生產技術,改變了依賴進口的局面。

1.2. 現代交通用鋼

現代交通用鋼,包括高速軌道用鋼和汽車用鋼。高速軌道用鋼主要有列車轉向架、車輪、掣肘、軸承、彈簧及鋼軌用鋼。目前我國自主研制的微合金化車輪用鋼已經成功用于時速200km的列車,時速高于200km 的車輪用鋼正在研發中;對于高端車軸用鋼S38C,我國正處于工業試驗階段;車輛軸承用鋼的高端產品 GCr18Mo能夠立足國內生產;高鐵彈簧鋼研究已有重大突破,有望實現國產化;我國高鐵用鋼軌的產能已達世界第一,質量也處于世界先進水平。我國的鋼軌生產廠家主要是鞍鋼集團有限公司、包頭鋼鐵(集團)有限責任公司和攀鋼集團有限公司的國有大型企業。

在汽車用鋼方面,強塑積 20GPa% 的第一代汽車用鋼、強塑積在 60GPa%的第二代汽車用鋼均可實現國產化,強塑積在30~40GPa% 的第三代高性能汽車用高強度鋼的研發已經接近世界先進水平。我國的高強度汽車用鋼生產廠家主要是中國寶武鋼鐵集團有限公司、鞍鋼集團有限公司、武漢鋼鐵集團公司和首鋼集團等企業。

1.3. 海洋用鋼

海洋用鋼主要包括海洋平臺、海底油氣管線、特種船舶用鋼。目前屈服強度 355MPa以下海洋平臺用鋼基本實現國產化,占海洋平臺用鋼量的 90%;海底管線鋼 X65、X70、X80及厚壁海洋油氣焊管均已實現國產化;化學品船用中厚板已經實現國產化,自主研制的2205型雙相不銹鋼已被成功地應用在化學品船上;液化天然氣船用 9%Ni 鋼和液化乙烯儲罐用 12Ni19鋼已經能夠批量生產。我國的海洋工程用鋼的主要生產廠家為中國寶武鋼鐵集團有限公司、鞍鋼集團有限公司、首鋼集團、新余鋼鐵股份有限公司、武漢鋼鐵集團公司、南京鋼鐵集團有限公司、湘潭鋼鐵集團有限公司、濟鋼集團有限公司等,其他大部分鋼廠產品并不能達到厚度和強度的要求,目前這幾個生產廠已具有年產50萬噸以上的生產能力。

1.4. 航空航天用鋼

大部分航空航天用鋼已經實現國產化,但大型客機的軸承、連接螺栓、著陸齒輪等部件用的結構鋼還需要進口。大推比運載火箭系統殼體、動力連接裝置、星箭或船箭解鎖包帶等部件用特殊鋼及各類空間環境設施用高品質特殊鋼還有待進一步開發。

(二)高溫合金材料

經過近 60年的發展,我國的高溫合金產業在航空發動機、戰略導彈等武器裝備方面取得了很大進展。

在變形高溫合金方面,仿制 Inconel718合金并結合我國的國情和生產裝備狀況,形成了國內牌號 GH4169及相應的技術條件和標準,基本滿足了我國航空航天領域對 GH4169合金的需求。

在鑄造高溫合金方面,單晶合金以仿制為主,已經發展了第一代、第二代單晶合金,并逐漸走向工程化應用。第三代、第四代單晶合金尚處于研制階段,基本滿足了我國先進航空發動機研制的迫切需求。

在粉末高溫合金方面,目前國內的研究主要集中于前三代粉末高溫合金的應用研究,第四代粉末高溫合金研制處于起步探索階段。

國內高溫合金行業代表企業有寶鋼特鋼有限公司、撫順特殊鋼股份有限公司、攀鋼集團有限公司江油長城特殊鋼有限公司、北京鋼研高納科技股份有限公司、沈陽中科三耐新材料股份有限公司、北京航空材料研究院、沈陽黎明航空發動機有限責任公司、西安航空動力股份有限公司等。

(三)高性能有色金屬結構材料

高性能有色金屬材料,主要包括高性能鋁合金、鎂合金、鈦合金等輕型合金材料,高強高導銅合金及鎢鉬等難熔硬質合金,是我國發展大飛機、信息技術、高速鐵路、海洋工程等國家重大工程的基礎。

目前我國已經成為世界有色金屬材料的生產消費大國,已連續 10多年居世界產量首位。通過引進消化與自主制造相結合,我國有色金屬行業裝備水平已達世界一流水平,其中大型冶煉與電解裝備,連軋與連鑄連軋裝備,擠壓、軋制與鍛壓設備的單機規模和整體數量都處于世界前列。在新材料及其制備加工領域取得了一批具有世界先進水平的自主知識產權,具備了一定的產業和技術優勢,取得了一批具有自主知識產權、達到國際先進的成果。例如,我國新一代高強高韌高淬透性航空鋁合金研究及其工程化制備技術取得突破性進展,鋁合金大型特種型材及其擠壓工模具研究開發取得成功;成功開發了具有我國自主知識產權的銅帶、管拉鑄技術及銅鋁復合技術等新材料技術;大型鈦合金鑄錠和鍛件研制生產取得明顯進展,產品走向國際市場;新一代高強高導銅合金材料及其電子引線框架銅帶產業化關鍵技術研究取得突破,達到萬噸級產業規模。

但是,我國有色金屬新材料核心技術和知識產權還比較落后,長期處于

技術跟蹤狀態,還沒有建立有特色的完整合金牌號體系,具有自主知識產權并取得國際注冊的新材料和熱處理制度也寥寥無幾,處于新材料開發和應用中美系、俄系、歐系合金混用的局面,巨大的市場優勢和規模優勢沒有轉化為技術優勢。

我國有色金屬行業已經遍布全國,形成了數千家國有、民營企業和合資企業大小不一、技術水平差別較大的市場化競爭局面。我國重大工程用先進有色金屬材料主要由國有大型骨干企業研制生產,其中中國鋁業集團有限公司和北京有色金屬研究總院聯合研制的新一代高強高韌鋁合金和鎂合金基本滿足了我國航空航天重大工程新材料需求,以寶鈦集團有限公司為首的鈦合金骨干企業為國家重大工程研制并提供了一批重要鈦合金材料。我國鎢鉬業形成了地勘–采選 – 冶煉 – 加工 – 科研開發比較完整的工業體系。硬質合金及鎢鉬材加工等工藝技術和設備儀器的檔次顯著提升,部分產品質量達到世界先進水平;鎢絲和摻雜鎢絲制取和加工方面的主流技術和裝備已達世界先進水平;國防和航空用高性能耐震鎢絲、汽車和電子行業用抗震耐熱鎢絲、微波爐和彩電鎢熱陰極部件已能生產;電子束熔煉加工電子級細晶鉬開發成功并得到應用。

三、相關研究前沿

(十四)基于材料基因組的先進鋼鐵材料設計研發技術

從鋼鐵材料研發歷程和發展趨勢來看,高性能先進鋼鐵材料將向高強度、優異的強韌性匹配、高均勻化、長壽命化等方向發展,以實現材料的綠色化、智能化及定制化生產制備。傳統炒菜或試錯設計研發模式已難以滿足上述需求。例如,航空航天、高技術船舶、軌道交通等高端裝備制造用先進鋼鐵材料的疲勞、持久、蠕變、氫脆、腐蝕等使役性能研究需要大量的數據樣本和長期的數據積累;傳統超高強度鋼研發從原型設計到材料應用至少需要20年。因此,面對先進鋼鐵材料新的發展需求,基于材料基因組的先進鋼鐵材料設計研發技術將成為創新和引領材料設計研發的重大基礎技術。美國、歐盟、俄羅斯、日本等發達國家和地區均出臺了相應的發展規劃和計劃,以加速高性能鋼鐵結構材料的研發。

該技術將結合第一性原理、熱/動力學、相場、有限元等計算方法與模型進行多因素模塊化耦合,研發先進鋼鐵材料成分 – 工藝 – 組織 – 性能 – 使役行為多尺度集成化計算方法,探索先進鋼鐵材料電子 – 原子層次每個“基因”片段對鋼鐵材料各項性能的影響和相關機制(包括合金元素擴散遷移過程、固溶體和析出相驅動力、亞穩相和析出相的材料物理化學性質等),實現合金設計、制備加工及服役行為全流程的高通量計算;發展高通量凝固及鍛造基礎理論;開發合金成分、微觀組織、界面偏聚等多維、多尺度、多參量的高通量表征方法;為構建先進金屬材料設計計算方法、高通量實驗、高通量計算模擬和智能化數據庫管理一體化集成計算創新平臺,實現先進金屬材料加速研發、綜合性能提升及材料構件短流程、低成本和性能可控的高效制備提供理論支撐。

(十五)有色金屬材料的綠色冶煉技術

在鋁冶煉技術方面,目前全球采用的熔鹽電解鋁工藝圍繞進一步降低電力消耗的目標,以提高電流強度、實現電解槽大型化為主攻方向,仍在繼續完善,預計噸鋁交流電耗能夠降到13000kW·h以下。碳還原等新原理金屬鋁生產工藝以突破使用材料為重點,繼續進行深入研究。一旦取得突破,能夠使噸鋁電耗降低到 8000kW·h。這將大幅度降低綠的生產成本和能源消耗。

在鎂冶煉技術方面,目前普遍采用的硅熱法鎂冶煉工藝圍繞進一步提高能源利用效率的目標,以余熱利用為主攻目標,繼續完善,預計噸鎂標煤消耗能夠降低到4t 以下。電解法鎂市場工藝以降低生產成本為重點,繼續進行深入研究。一旦取得突破,將大幅度減少金屬鎂生產的二氧化碳排放,降低能源消耗。

在鈦冶煉技術方面,目前全球采用的克勞爾法海綿鈦生產工藝圍繞進一步降低電耗的目標,以鎂電解電耗為主攻目標,繼續完善,預計噸海綿鈦電耗能夠降低到18000kW·h以下。電解法金屬鈦以實際應用為重點,繼續進行深入研究,一旦取得突破,將大幅度降低金屬鈦的生產成本,促進鈦的廣泛應用。

(十六)高性能輕合金的性能優化

在提高材料高強高韌性能方面,為滿足航空等領域不斷提高的要求,超高強鋁合金研制基本上沿著高強度、低韌性→高強度、高韌性→高強度、高韌性、耐腐蝕方向發展,熱處理狀態則是沿著T6→ T73→ T76→ T736 (T74) → T77方向發展。

在合金設計方面的發展特點是,合金化程度越來越高,鐵、硅等雜質含量越來越低,微量元素添加越來越合理,最終達到大幅度提高合金強度且同時保持合金優良的綜合性能的目標。在提高材料耐高溫性能方面,鈦合金是先進航空發動機的關鍵支撐材料,高性能航空發動機的發展,對鈦合金耐高溫性能的要求越來越高。未來發展的主要方向是利用合理的微量元素添加和熱處理技術,突破高溫強度和熱穩定性障礙,不斷提升高溫鈦合金的使用溫度,滿足高性能航空發動機發展的需要。

在提高材料耐腐蝕性方面,腐蝕問題制約著鎂合金的推廣應用,提高鎂合金的耐腐蝕性能,成為鎂材料工程科技的重點。發展方向一是使其相間電位差趨于零,二是把鎂合金表面的氧化膜由疏松變為致密,采用不同的元素形成不同的氧化產物,用多元氧化物填補空隙,提高鎂合金的耐腐蝕性能。

(十七)金屬近凈加工技術

粉末冶金技術是一種高效率、低成本的金屬近凈成型技術。隨著現代信息技術的發展,金屬材料領域中,基于粉末冶金技術出現的3D打印技術取得重要突破,形成材料領域新的生產方式、產業形態、商業模式。在粉末冶金金屬近凈加工技術領域,智能制造的技術主要有注射成型(powder injection molding,PIM)、噴射成型、近終形成型(混合元素和預合金)、激光快速成型等。

從技術進展看,在未來 10~20年時間里,粉末冶金金屬近凈加工技術完全可以在人體器官、機械裝備零部件等領域得到廣泛應用。在金屬近凈擠壓技術方面,相對于傳統的金屬鑄造、鍛造、壓延軋制、普通擠壓等技術,依托智能制造的金屬近凈擠壓技術可以省略熱軋坯錠制造環節,生產流程短、材料消耗少、能源消費低,將大幅度降低金屬材料的制造成本。我國對銅及銅合金近凈擠壓技術開發進行了積極探索,在產業化方面取得了重要進展,居世界領先地位。在此基礎上,深入開展多種金屬的近凈擠壓技術開發,用于改造、完善傳統金屬加工技術,對金屬加工技術具有重要意義。金屬近凈擠壓技術主要圍繞等靜壓、凝固成型等方面展開。

四、關鍵金屬材料產業中長期發展戰略

(一)發展思路

圍繞信息、能源、節能環保、生物、航空航天及產業革新等方面的戰略需求,突破海洋工程用鋼、交通運輸用鋼、基礎零部件用鋼、超超臨界電站用合金、鋁鎂鈦等輕合金材料的核心技術,著力提高材料產業的自主創新能力,通過優化組織實施方式,支持量大面廣和國家重大工程亟須的結構材料產業化建設,著力促進一批結構材料實現產業化和規模應用。大力發展結構材料新材料產業并建立產業鏈上下游優勢互補、密切合作機制,有效縮短新材料研發、產業化和規模應用的周期,促進新材料企業加強技術創新,形成持續的創新能力,進一步增強我國關鍵結構材料產業的技術創新能力和產業化技術水平,實現我國從材料大國向材料強國的戰略性轉變,全面滿足我國國民經濟、國家重大工程和社會可持續發展對關鍵結構材料的需求。

(二)戰略目標

1. 2025 年目標

鋼鐵和輕合金材料產業整體達到世界先進水平,鋼鐵和輕合金材料全面實現綠色、循環制造,基本建成新材料產業創新體系。能源石化用鋼,海洋工程用鋼,交通運輸用鋼,基礎零部件用鋼,超超臨界電站用鋼,航空用鋁合金、鈦合金等關鍵材料,基本能夠滿足國民經濟、國家安全、社會可持續發展的需求,支撐“制造強國”戰略,初步完成由材料生產大國向材料制造強國的戰略性轉變。

2. 2035 年目標

圍繞經濟和社會發展對材料智能化、綠色化、個性化的需求,依靠材料基因組技術,以開發新型合金為重點,構建金屬材料的持續創新體系,實現金屬材料的智能制造,支撐產業整體達到世界先進水平。著力開發一批適合3D 打印等技術的鋼鐵、鋁、鎂、鈦等金屬材料;突破一批金屬近凈加工技術;應用一批創新性的金屬冶煉制造工藝,完成金屬材料產業工程技術由“跟跑”“并行”到“領跑”的跨越,成為引領世界金屬材料技術革命的重要力量。

五、高性能輕合金材料重大工程

(一)需求與必要性

輕合金材料包括鋁合金、鎂合金、鈦合金,占全部有色金屬使用總量的60%以上,在國民經濟中占有重要地位。重點是圍繞“陸上三大交通運輸工具”——包括軌道交通高速列車和貨運與煤運車、公路運輸廂式貨車和半掛車、公路交通乘用車的輕量化制造,實現降低能耗和減少排放污染的需求,以及以海洋石油鉆探、海水淡化和特種船舶為代表的“海洋工程重大裝備”制造需求,開展系列新型輕合金材料及其制備加工成套技術、應用技術的創新攻關。支撐我國交通運輸業每年減少燃油消耗100萬噸及相應的大氣污染排放降低,同時帶動行業的產品結構向高技術含量、高附加值方向發展,創造顯著的經濟和社會效益,使我國民用輕合金材料與加工技術全面邁入世界強國之列。

(二)工 程 任 務

形成年產 30萬~40萬噸高精度快速時效響應型鋁合金薄板、1500萬~2000萬件乘用車覆蓋件和框架件的生產制造產業,滿足100 萬~150 萬輛乘用車的輕量化車體制造需求;形成年產 1萬~2萬噸高耐腐蝕鋁合金板材、10萬件鋁合金精密管材的生產制造產業,滿足我國海洋石油鉆探裝備和特種船舶發展的需求;形成年產 20萬~30萬噸大斷面復雜截面鋁合金型材、50萬~60萬噸鋁合金軋制板材和預拉伸厚板及其深加工制品的生產制造產業,滿足 10 萬~15 萬輛廂式貨車和半掛車輕量化車體、1萬~1.5萬輛高速列車和貨運車及煤運車輕量化車體的制造需求。創建高性能兼高品質鎂合金壓鑄件、高性能變形鎂合金加工材的生產制造產業,滿足年產100萬~150萬輛乘用車的車體零部件制造需求。大卷重、高精度、低殘余應力鈦帶和焊管生產制造產業滿足海水淡化裝備產業與工程發展的需求;高性能大直徑鈦合金管材和型材的生產制造產業,滿足我國海洋石油鉆探裝備和特種船舶發展的需求。

(三)工程目標與效果

2025年

汽車覆蓋件與框架件制造用高精度快速時效響應型鋁合金薄板成套生產工藝技術;汽車動力系統和底盤制造用高性能鋁合金精密鍛件和高品質壓鑄件生產工藝技術;汽車零部件用高性能高品質鎂合金壓鑄件和變形加工材生產工藝技術;海洋石油工程和特種船舶用高性能大直徑鈦合金管材和型材、鋁合金精密管材和高耐腐蝕板材的生產工藝技術;水淡化工程用高精度鈦焊管及大卷重、高精度、低殘余應力鈦帶的成套生產工藝技術;軌道交通和貨運/ 煤運車輛、公路貨運和乘用車輛、特種船舶用鋁合金 /鈦合金 /鎂合金的大型、復雜精密結構件成型制造與殘余應力消減技術,復雜焊接加工、異質金屬間的連接和接頭腐蝕控制技術,表面強化及防腐處理技術。

2035年

形成“合金元素原子間的交互作用機制及強化相設計”理論;“多尺度范圍的第二相——界面耦合強化”理論;“制備與加工全過程中的微觀組織演化規律與控制”理論;基于“高通量計算 – 海量數據庫、快速實驗檢測評價”相結合的材料計算設計與制備加工過程模擬仿真。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

相關文章

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414

點擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點擊數:7804

腐蝕與“海上絲綢之路”

點擊數:6225