導讀:

變形鋁鋰合金可通過時效熱處理析出強化相,改善力學性能。析出相的種類主要取決于時效工藝和合金成分。此外作為結構材料,合金的腐蝕性和焊接性也尤為重要。下面將從析出相、熱處理、焊接性、腐蝕性等4個方面介紹變形鋁鋰合金的研究現狀。

———————————————————

1 析出相

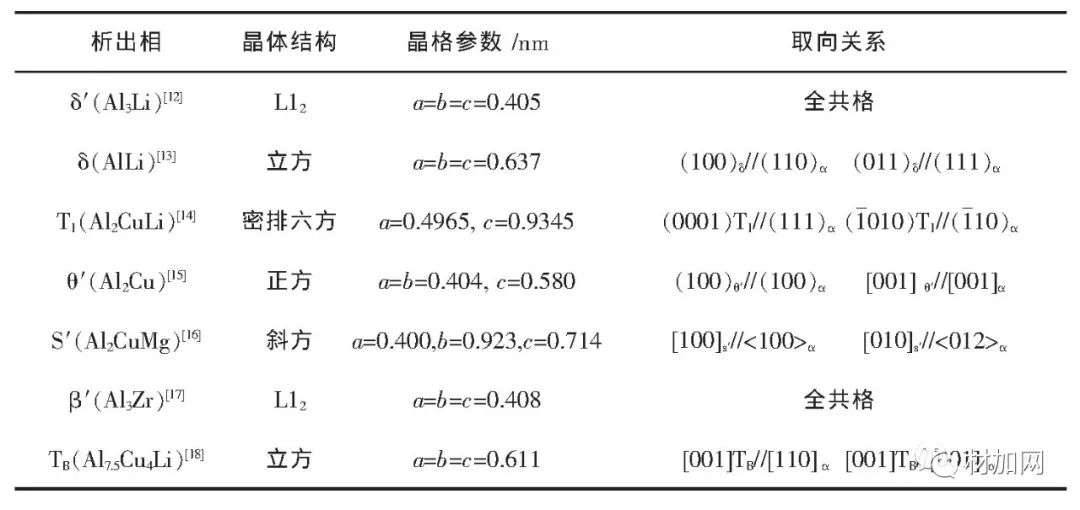

鋁鋰合金的主要強化相包括:δ′相(Al3Li)、δ相(AlLi)、T1相(Al2CuLi)、θ′相(Al2Cu)、GP區、S′相(Al2CuMg)、β′(Al3Zr)、Al3(Zr,Sc)復合粒子等。此外還有在晶間析出的脆性相T2(Al6CuLi3)和TB(Al7.5Cu4Li)等相。析出相的種類、分布和相互作用決定了Al-Li合金的力學性能。圖1給出了各種強化相的形貌和分布。表3給出了各種強化相的晶體結構、晶格參數和取向關系。

圖1 Al-Cu-Li合金主要析出相的形貌和分布示意圖

表3 鋁鋰合金主要析出相的晶體結構

1.1 δ′相

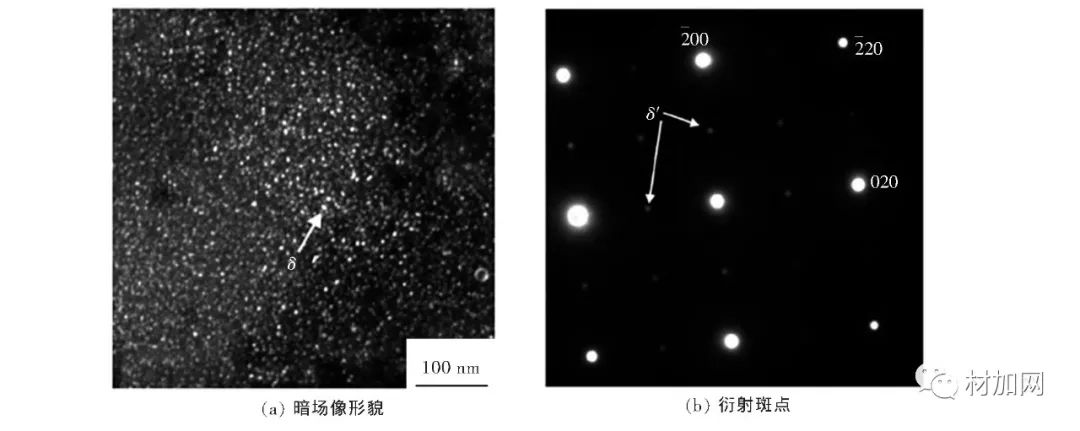

δ′相(Al3Li)是鋁鋰合金的主要強化相之一。δ′相具有較高的固有彈性模量,是Li加入鋁提高合金的彈性模量的主要原因。圖2所示為δ′相[100]a晶帶軸的暗場像形貌及洐射斑點。其析出序列為:過飽和固溶體(SSS)→δ′相→δ相。δ′相具有L12長程有序結構,晶格常數a=0.401nm和基體的點陣常數(0.404nm)相近,與基體的錯配度非常小為0.08%。δ′粒子的形態為球形,變形過程中位錯容易切過,造成有效截面積減少,為后續位錯連續切過該晶面提供有利條件,容易造成共面滑移。共面滑移使得位錯大量塞積,引起應力集中,產生裂紋并擴展造成脆性斷裂。第1代和第2代鋁鋰合金塑性差的原因便在于Li含量較高,時效析出大量的δ′相。熱暴露后δ′相尺寸增大是第2代鋁鋰合金熱穩定性差的原因。

圖2 δ′相[100]α晶帶軸的暗場像形貌和衍射斑點

1.2 θ′相

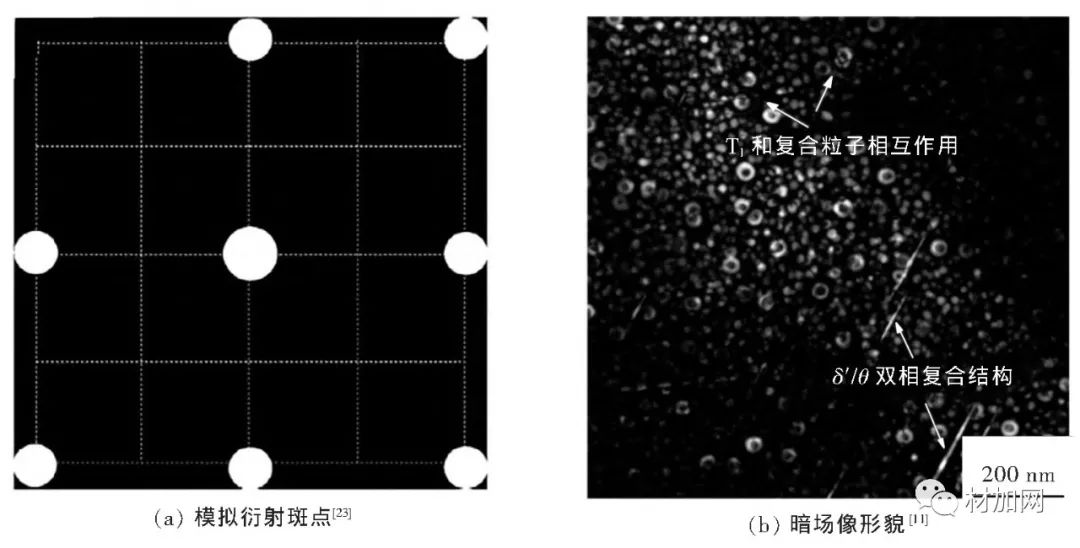

θ′相是2XXX系Al-Cu合金的常見強化相,是一種亞穩相,具有正方結構,θ′相的析出序列為SSS→GP區→θ′′→θ′。一般認為Al-Cu-Li合金中的θ′相晶格參數和Al-Cu二元合金相同,即a=0.404nm,c=0.580nm。Yoshimura等的高分辨率電鏡結果表明低Li含量Al-Cu-Li合金θ′相的晶格參數確實與Al-Cu二元合金相同,而在Li含量較高的Al-3.2Cu-2.4Li合金中,θ′相晶格參數為a=0.400nm,c=0.640nm。θ′相與基體呈半共格關系,在{100}α面上以針狀或板條狀析出。與基體的位向關系為(100)θ′//(100)α′ [110]θ′//[001]α。在[100]α晶帶軸的衍射花樣中,θ′相的衍射斑點是相互垂直的芒線,此外δ′相還會圍繞在θ′相周圍析出形成一種δ′/θ′雙相復合結構如圖3(b)所示。

圖3 θ′相[100]α晶帶軸的暗場像形貌和衍射斑點

1.3 T1 相

T1(Al2CuLi)相是Al-Cu-Li合金中最具強化效應的相。Hardy和Silcock首次通過粉末X射線衍射確定T1是一種屬于P6/mmm空間點群的密排六方結構。T1相在{111}α慣析面上呈片狀或盤狀析出,高分辨率電鏡觀察顯示Al基體中單層T1相的厚度即一個單胞的尺寸為1.3nm。通過了解T1相的形核過程和晶體結構,可以控制時效過程中T1相的析出,從而為開發更高性能的合金提供理論依據。眾多學者針對T1相的晶體結構進行了研究,并提出了相關模型。然而目前關于T1相的晶體結構尚存爭議。較為普遍接受的是Huang等提出的模型。如圖4所示,單個T1相晶胞是由4層{111}α密排面堆疊而成,T1相的晶體結構為密排六方,晶格參數為a=0.496nm,c=0.935nm≈4×0.233nm。2005年Wang等指出,在已有的幾種模型中只有Huang的模型與Hardy和Silcock的粉末X射線衍射峰相符。然而最近Kyoungdoc通過第一性原理計算結果表明,已有的5種T1相結構模型都非最穩定狀態。由此他們通過第一性原理計算提出了一種新的T1相結構,但是目前并沒有相關的實驗結果支撐該結論。

圖4 Huang等提出的T1相原子排列模型

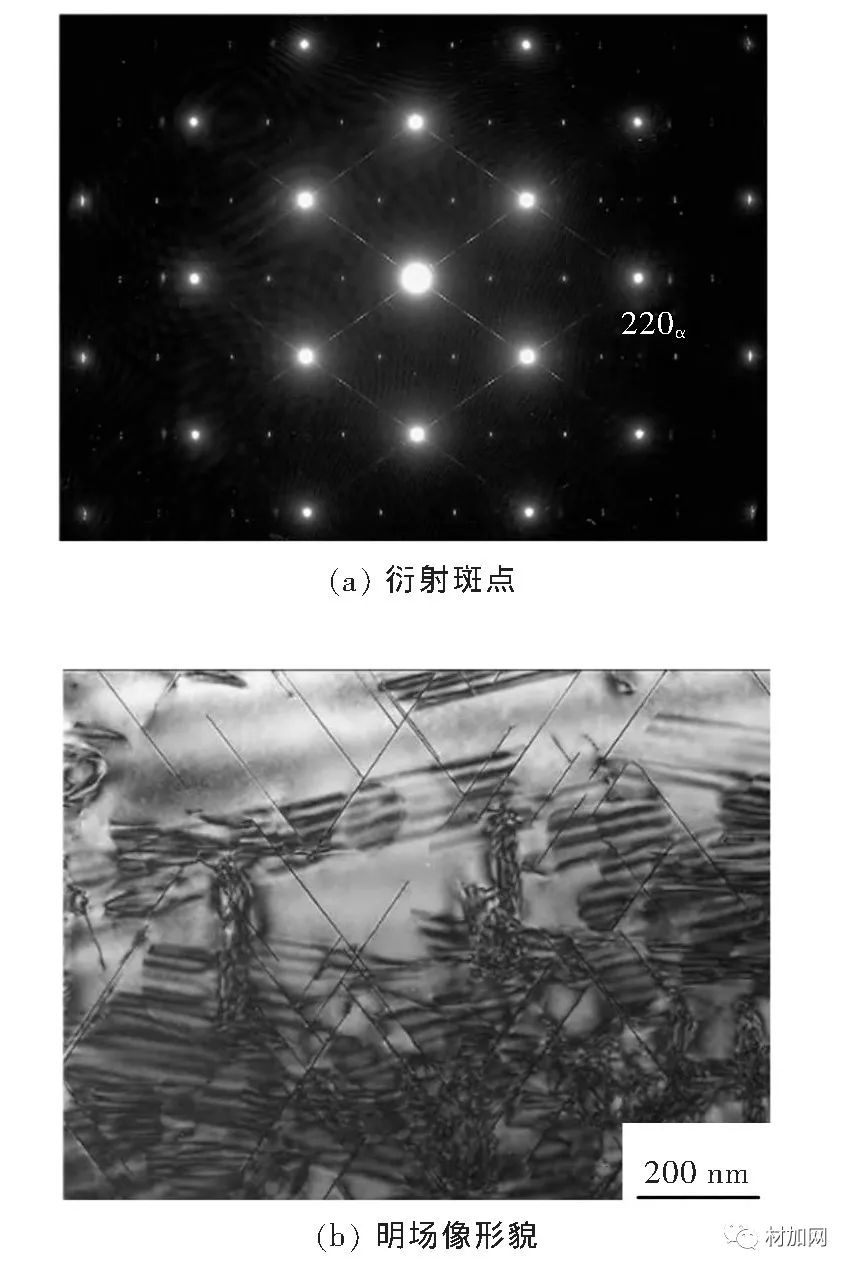

如圖5所示,T1相在[110]α晶帶軸的衍射花樣中是以1/3<220>α及1/3<113>α處衍射斑點和沿<111>α方向的衍射條紋顯示出來的。當合金中存在大量位錯時T1相的析出密度將顯著增加,這是由于T1相能在位錯處非均勻形核。因此通常都對合金進行T8處理(預變形+時效),以提高基體T1相的析出密度進而改善力學性能。在位錯密度較低的合金中,T1相以GP區和基體的界面形核,或者以a/6<112>肖克來不全位錯間的層錯形核。因此添加能夠降低合金層錯能的元素將促進T1相的析出,鄭子樵等認為Mg、Ag的添加能促進T1相析出的原因之一便在于降低了合金的層錯能。在含Zr的合金中,T1相還能以β′相與基體的界面交界處形核。欠時效時T1相以消耗δ′粒子的方式長大,過時效時,T1相則消耗δ相和θ′相長大。

圖5 T1相[110]α晶帶軸衍射斑點和明場像形貌

1.4 S′相

S′相(Al2CuMg)是一種斜方結構相,晶格參數為a=0.401nm,b=0.923nm,c=0.714nm,與鋁基體呈半共格關系,在{012}α慣析面上沿<100>α方向析出。和基體具有以下取向關系:[100]s′//<100>α′[010]s′//<012>α。S′相能促進位錯的交滑移,并減少共面滑移。因而能夠起到分散位錯滑移的作用,提高合金強度的同時還能改善合金的塑性。

2 變形鋁鋰合金的熱處理

要的性能指標。材料的強度和斷裂韌性與微觀組織緊密聯系。鋁鋰合金是可時效熱處理強化的合金,合理的時效制度可以改變強化相如δ′相、T1相、θ′相、GP區、S′相的尺寸和分布。因此通過合適的時效制度,可有效改變鋁鋰合金的微觀組織,進而獲得優異的力學性能,對鋁鋰合金的實際應用具有重要意義。目前已有的文獻報道中,關于鋁鋰合金的熱處理方法,主要有:單級時效、雙級時效、預變形+時效處理(T8處理)、回歸時效(RRS)、重固溶再時效。

2.1 單級時效

時效溫度和時效時間是單級時效2個重要的工藝參數。對2198合金進行150~180℃溫度范圍不同溫度保溫14h的時效微觀組織表征,結果表明:較低溫度時效合金的強化相以δ′為主并伴有少量的T1相;隨著時效溫度的升高,基體中析出的強化相為大量板條狀的T1相,同時也觀察到少量的θ′相。隨著時效溫度的升高,合金的抗拉和屈服強度增大,在170℃維氏硬度達到最大值,進一步升高時效溫度合金硬度下降。根據時效時間的長短,鋁鋰合金的時效狀態可分為:欠時效、峰時效、過時效3個狀態。時效初期主要析出相為δ′相,隨著時效進行T1相以消耗δ′相的方式生長;過時效態下,T1相以消耗θ′相的方式生長,并發生粗化。隨著時效的延長還伴隨著晶界附近無沉淀區(PFZ)的形成及長大,由于PFZ相對較軟,裂紋容易在PFZ中擴展,促使合金發生沿晶斷裂,降低合金的塑性和韌性。

2.2 雙級時效

雙級時效一般指先在較低的溫度對合金進行預時效,然后再在較高的溫度進行保溫時效。對鋁鋰合金進行低溫預時效有利于促進溶質原子團簇的形成,增加δ′相和T1相的形核核心,隨后高溫時效強化相進一步長大,獲得更為細小彌散均勻分布的δ′相和T1相,從而改善了合金的力學性能。此外在鋁鋰合金中,T1相在在晶界和亞晶界析出是影響合金斷裂韌性的主要原因。雙級時效促進T1相在晶內析出,因而還能有效改善合金的斷裂韌性。

2.3 T8 熱處理

T8處理(預變形+時效)是鋁鋰合金工業生產中常用的熱處理手段。Al-Cu-Li合金的主要強化相T1相以位錯為形核核心,時效前對合金進行預變形能夠促進T1相的析出。時效溫度、時效時間、預變形量是T8處理重要的3個工藝參數。研究預變形量對AA2195微觀組織和力學性能發現,預變形量越大,T1相尺寸越細。根據Dorin提出的模型,T1相尺寸越細,對基體的強化效果貢獻越弱,因而隨著預變形量增大,合金的力學性能提升幅度逐漸減小。T8狀態下,提高時效溫度可加速合金的時效響應速度。較低溫度時效時,時效早期基體中可能有δ′相、θ′相、GP區和T1相等強化相,隨著時效時間的延長,基體的主要析出相為T1相和θ′相;較高溫度時效時,時效早期基體中一般觀察不到δ′相,主要為θ′相、GP區和T1相等強化相。

2.4 回歸再時效

回歸再時效(Retogressionandreaging,RRA)又稱T77處理,在7XXX系鋁合金熱處理中較為常見,通過RRA處理能提高合金的抗應力腐蝕和耐晶間腐蝕性。

RRA處理一般包含3個階段:

1)T6峰時效;

2)在高于T6處理溫度低于固溶處理的溫度下進行短時加熱,經過此階段處理,晶內的一部分強化相溶解,晶界的強化相合并聚集不再連續分布,這種晶界組織改善了合金的抗應力腐蝕和抗剝離腐蝕性能,但合金的強度大大降低;

3)再次進行T6熱處理,使晶內重新析出細小彌散的強化相。

經過RRA處理后,晶粒內部形成了T6態組織,晶界與過時效態相似,因此保證了合金強度的同時還提高了合金的耐蝕性。對X2A66鋁鋰合金采用165℃×32h+225℃×40min+165℃×24h的RRA處理后,晶內的析出強化相與T6態無異,晶界斷續分布尺寸較小的針狀和板條狀析出相。對8090合金進行RRA處理后,合金的力學性能和T8處理態相當,抗應力腐蝕性得到顯著提高。

2.5 重固溶再時效

對于時效強化型鋁合金,如果由于時效制度選擇不當而導致合金性能差異,可采用重固溶+再時效這一可逆熱處理進行性能調整。目前在7XXX系鋁合金中研究較多。對2195-T8鋁鋰合金進行508℃重固溶后,再次進行4.5%預變形,再于不同溫度時效。重固溶再時效后可獲得和原始2195-T8合金相當的力學性能。因此對于時效制度選擇不當的第3代鋁鋰合金,可通過重固溶再時效手段進行力學性能調整。

3 鋁鋰合金的焊接性研究現狀

Al-Li焊接性能的研究可以追溯到20世紀60年代末。當時前蘇聯研制以Al-Li-Mg-Zr為基礎,開發的1420、1421、1423、1424等一系列合金,除了比2020合金密度更低、更高的彈性模量外,還具有優良的焊接性能,可以采用電子束焊、電阻焊、離子焊和氬弧焊進行焊接,省去緊固件和密封后又減重12%。另外,在1420的基礎之上改進開發的1421、1423、1424合金擁有更好的抗腐蝕性能以及焊接性能。到了20世紀90年代左右前蘇聯又研制了1430、1440、1450、1460高強可焊Al-Li合金。在同一時期美國Reynods公司和MartinMaritta公司合作開發了高強可焊Weldalite-049和Weldalite-210等Al-Li合金。

近20年也有很多的研究者探究不同焊接方法的研究。LEE等在比較了前人電子束焊(EBW)8090薄板,另行探究了激光焊接(LBW)8090薄板,發現不同保護氣體、激光功率、樣品移動速率以及離焦量參數對焊接質量有很大的影響。而且相比于EBW結果,LBW有更高的深寬比的熔化帶、更高冷卻速度,而且有著更低的溶質損失和焊后拉伸應變。Yan等研究發現,1420合金薄板經CO2氣體保護激光復合焊條件下,融化帶有明顯的粗大晶粒,經熱處理后從樹枝晶轉變為等軸晶,力學性能可達到母材的60%左右。羅昆等以2A97(底板)/2099(筋板)T型接頭,采用ER5356鎂鋁焊絲進行激光填絲焊接,得到抗拉強度高達425MPa(母材的93%)。Zhang等利用AlSi12填絲探究2060鋁鋰合金的激光焊接,掃描端口分析認為在枝晶和晶粒間產生的AlSiLi、Al2Cu相和少量的Mg2Si相,削弱了晶粒內的沉淀特性,融化帶產生局部硬度降低并且伴有局部內應力產生。連接接頭抗拉強度為416MPa,延伸率為1.6%,Si加入形成的含Si相是提升連接處力學性能的關鍵。

現階段在鋁合金焊接中應用了大量的攪拌摩擦焊(FSW),Al-Li合金也不例外。Al-Li合金進行熔焊工藝連接時,在熔化和凝固過程中容易出現氣孔和熱裂紋等缺陷,而且Li元素容易燒損。攪拌摩擦焊是一種新型的固態連接技術,可以有效地解決上述問題,同時還能減少畸變和內應力、簡化焊接工藝和降低生產成本。焊接參數對接頭機械性能有著很大的影響,國內外有部分研究者對攪拌摩擦焊的不同工藝參數對Al-Li合金的界面結構和力學性能影響進行了探究。疲勞性能差是焊接接頭普遍存在的問題,如James等研究發現2種Al-Mg-Li合金的疲勞性能與攪拌摩擦焊焊接速度呈函數關系。

4 鋁鋰合金的腐蝕性

由于含有化學性質活潑的Li,鋁鋰合金在嚴苛復雜的環境下的腐蝕敏感性增加,因此鋁鋰合金的腐蝕性問題一直以來備受關注。關于第1代鋁鋰合金腐蝕性的研究缺乏相關數據,但學者們對第2代和第3代鋁鋰合金的腐蝕性進行了大量研究,并表明時效階段析出的非均勻第2相是鋁鋰合金發生局部腐蝕的主要原因。一般認為,T1相和θ′相對鋁鋰合金的晶間腐蝕行為有重要影響,T1相的電位為-1。089VSCE,低于純鋁的電位(-0.746VSCE);θ′相的電位為-0.612VSCE高于純鋁的電位。T1相與PFZ間的電位差,造成晶間T1相的優先溶解,T1相中活潑的Li原子優先溶解。隨著溶解的進行Li原子逐漸減少,T1相的電位升高,造成θ′相與PFZ形成的晶界腐蝕微電池中PFZ電位較負,發生優先溶解并形成腐蝕溶解通道,從而導致晶間腐蝕的發生。此外晶粒的取向也是影響鋁鋰合金腐蝕性的重要因素,沿擠壓方向的晶界更容易發生腐蝕,施密特因子較大的晶粒變形過程中發生的塑性變形量更大,因此也更容易發生腐蝕。通過合金化和熱處理,可以改變析出相的種類和分布,從而改善合金的腐蝕敏感性。

諸多研究表明,Zn能有效改善鋁鋰合金的腐蝕性能。高分辨率透射電鏡結果表明Zn能替代T1相中的Cu原子,形成Al2(Cu,Zn)Li結構,提高了T1相的腐蝕電位,從而改善了Al-Cu-Li合金的耐蝕性[49]。但也有研究表明,Zn對Cu/Li比較低合金的晶間腐蝕提升效果比較顯著,對高Cu/Li比合金的腐蝕性能提升效果很微小。含Sr和Sc的2099合金的晶間腐蝕性能顯著高于AA2024-T6合金,原因在于Zr、Sc及Sr元素的添加細化了合金晶粒,抑制了再結晶和晶粒長大。同時添加Mg和Ag的合金晶間腐蝕敏感性增加,這是由于Ag的加入促使晶界出現了連續的T1相,成為腐蝕通道。含Mn的2099合金還能形成Al-FeCu-Mn相,這些粗大第二相顆粒一方面破壞了合金表面鈍化膜的完整性,另一方面能與合金基體形成微電池,成為合金局部腐蝕發生的主要萌生部位。

一般來說,隨著時效時間的延長,Al-Cu-Li合金發生腐蝕順序為:局部晶間腐蝕→全面晶間腐蝕→坑蝕→坑蝕+晶間腐蝕。合金時效過程中晶間腐蝕敏感性的提高和晶界連續析出的T1相有關,隨著時效時間的延長,晶界處T1相發生粗化,T1相之間的距離增大,合金由晶間腐蝕轉化為坑蝕。此外,提高時效溫度能夠加速上述腐蝕的發生。時效前的預變形可引入位錯,增加T1相在晶內的形核點,減少T1相在晶界的析出從而改善了合金耐蝕性能。對軋制變形的2050合金固溶前進行短時的去應力退火,能夠減少晶間腐蝕的深度。回歸再時效(RRA),也是改善鋁鋰合金腐蝕性的有效手段,通過該處理能夠減少合金晶界連續析出相的同時還能保證峰時效態的強度。

來源:《有色金屬科學與工程 》2019,10(02),31-46.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414