上一期,我們講了車身材料的發展趨勢,未來汽車行業領軍材料的爭奪戰將在鋁材與鋼材之間打響。各大廠商紛紛選擇在車體結構中多摻用鋁合金構件,以提高強度,減輕重量。而鋼材,則力圖憑借汽車用先進高強度鋼(AHSS)的各類產品,與鋁材爭奪汽車材料的領軍位置。

今天我們就說說

近年強勢崛起的

另一種車身材料

第三代汽車高強度鋼

提起汽車鋼,就不得不說說以下幾個概念:

1. 汽車鋼:即汽車用鋼,主要為先進高強度鋼(AHSS)

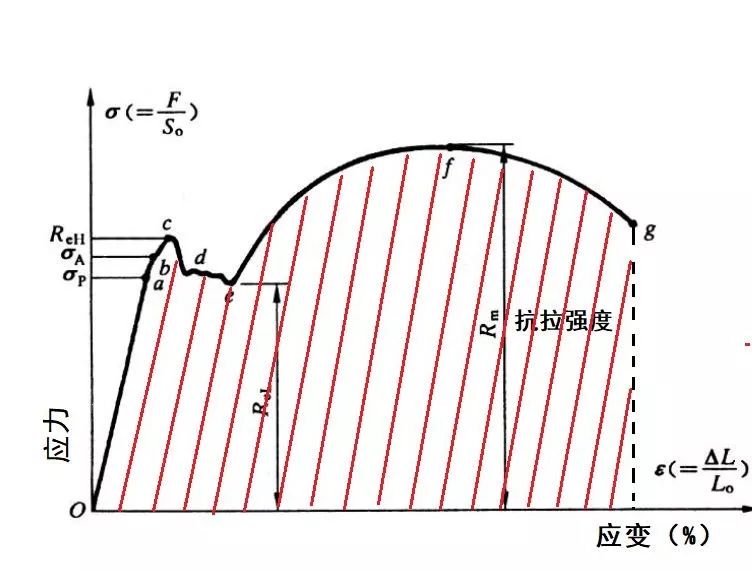

2. 強塑積:是表征金屬材料強韌性水平的綜合性能指標,是鋼的抗拉強度與斷后伸長率(即延伸率)的乘積,其數值近似地等于鋼的拉伸曲線所包圍的面積,表示了鋼在拉伸試驗過程中所吸收的能量或外力拉斷試樣時所作的功。

▲強塑積約為圖上陰影的面積

通俗地講,強塑積越大

單位體積能吸收的能量就越多

材料越不容易被破壞

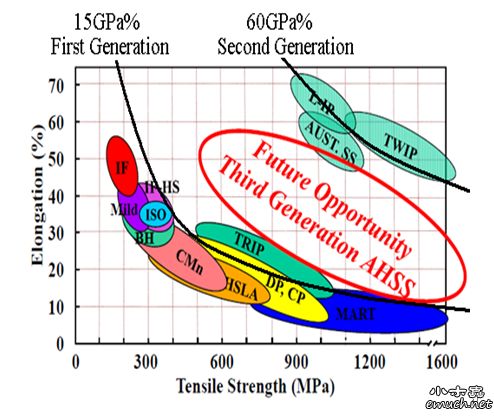

根據強塑積的大小,將強塑積為10-20GPa?%的IF鋼、DP鋼、TRIP鋼和馬氏體鋼等汽車用鋼稱為第一代汽車用鋼。而將強塑積為50-70GPa?%的奧氏體鋼和TWIP鋼成為第二代汽車用鋼。

目前汽車的發展方向是輕量化、降油耗、減排放及提高安全性

實踐表明,實現汽車輕量化

最有效、可靠性高、性價比高的方法之一

是提高汽車先進高強鋼

和超高強鋼的應用比例

通過結構薄壁化、優化零件結構等方法

實現車身輕量化

然而,只有15%GPa?%的第一代AHSS鋼“更新換代”之后,強度上去了,材料延展性卻降低了,對材料的成形性和焊接性造成不利影響,大大提高了加工難度和制造成本。

美國學者在第一、二代汽車用鋼之間

提出了第三代汽車用鋼的概念

即性能和成本均介于二者之間的

新型汽車用鋼

▲第三代AHSS鋼在伸長率與抗拉強度曲線上的分布

AHSS鋼研發的指導思想

——M3調控

1. 多相組織(Mult-iphase):隨著人們對于單一強化機制的掌握,探索多相組織、多種強化機理之間的互相影響成為了進一步控制材料性能的必然道路。如今的高強度鋼中,多相組織早已取代了單一的貝氏體、馬氏體、鐵素體/珠光體……典型的例子有雙相鋼(DP)、相變誘發塑性鋼(TRIP)、復相鋼(CP)等。

2. 亞穩組織(Meta-stable):固態相變受擴散速率快慢、體積變化大小等因素,往往通過非平衡轉變形成亞穩相,且因形成時條件的不同,亞穩相也不同(如馬氏體、貝氏體、亞穩奧氏體等)這種非平衡的亞穩狀態不僅使材料的組織結構變化,還對材料性能有很大的影響,甚至出現特殊的性能,恰當地予以利用,可以充分發揮材料的潛力,滿足不同的使用要求。

3. 多尺度組織(Mult-iscale):毫米級、微米級、納米級……從多尺度上重新對多相組織內部各組分的互相影響、各種強化機理的交互作用進行觀察和探究,以找到提高鋼材塑性與韌性的關鍵控制因素。

第三代AHSS鋼的分類

一、QP鋼

美國科羅拉多州礦業學院(Colorado School of Mines)的J.G.Speer教授首先提出的Q&P (Quenching and partitioning process)淬火與碳再配分退火工藝低合金鋼,現已開發出QP980、QP1180鋼并達到量產水平。

二、粉末冶金高強度鋼

美國納米鋼公司(Nanosteel-Co)提出的粉末冶金工藝生產第三代汽車鋼,粉末冶金可以制備出強塑積 在25~35GPa%的鋼坯,但由于成本高不利于推廣。

三、ART鋼

以美國Morris教授提出的奧氏體逆轉變ART工藝 (Austenite reverted transformation) ,結合TRIP鋼工藝研發出的0.1%C-5%Mn的中錳高強鋼,其強塑積可以達到25~45GPa·%,相對易于生產且成本低,在2014年完成實驗室研究和應用驗證。

我國目前主要的第三代AHSS鋼

有ART中錳鋼/QP鋼兩種

組織結構均為:

高強度基體+亞穩奧氏體

兩種鋼雖然都通過基體的強化效應

以及亞穩奧氏體相的TRIP效應

來獲得高強度、高塑性

但是兩者的設計思路卻差得相當多

ART鋼——逆相變工藝

1. 將鋼淬火得到淬火馬氏體

2. 在鐵素體+奧氏體兩相區保溫退火→逆生奧氏體(伴隨有溶質元素在奧氏體中的富集及再配分活動,殘留奧氏體穩定性提高使保留到室溫)

3. 室溫下的顯微組織為馬氏體或回火馬氏體基體上含有大量片狀殘留奧氏體和超細鐵素體

Mn元素:

合金元素 Mn用來擴大奧氏體相區 能有效促進奧氏體的形成及組織超細化

此逆相變工藝中Mn的置換與配分和奧氏體逆轉變是在超細基體上獲得大量亞穩奧氏體組織和鐵素體組織的關鍵。

Q&P鋼——正相變工藝

1. 鋼奧氏體化后在馬氏體轉變開始溫度(Ms)與終了溫度(Mf)之間的某一溫度進行等溫淬火,得到馬氏體與一定數量的奧氏體組織(>15%)

2. 在高于Ms的一定溫度保溫并進行碳的分配處理,將板條馬氏體其中的高碳轉移到接壤的奧氏體中并冷卻至室溫,奧氏體數量在室溫狀態下穩定

TRIP效應:

高強鋼微觀組織中一定數量的殘留奧氏體在應變誘導作用下會發生馬氏體相變, 誘導相變生成的馬氏體組織有抑制局部縮頸、提高均勻應變,使伸長率提高的作用。

該工藝的關鍵環節是穩定殘留奧氏體數量抑制碳化物的析出,防止碳消耗使可供富集到殘留奧氏體中去的碳含量減少,穩定性降低。Q&P鋼中的Si、Al等非碳化物形成元素承擔著阻礙碳化物析出及促進碳擴散的分配作用。

基于這些研究思路,我國學者及企業對AHSS鋼的工藝制造投入了更多的研究(成形、軋制、焊接、鍍層等等),使得其能夠大部分通過目前企業原有的生產線產出,控制制造研發成本,促使第三代汽車鋼真正邁穩了商業化的腳步,在汽車市場上占據了一席之地。

如寶鋼13年研制的QP980熱鍍鋅產品、15年研制的中錳鋼產品、鞍鋼連續幾年研發的QP980\1300\1400鋼、東北大學許云波教授團隊研發的告別“兩步配分”的QP980鋼生產工藝、河鋼攻克的QP980鋼焊接難題……等等,我國的學者與企業對第三代汽車鋼的研發還在深入。

文獻參考及啟發:

【1】魏元生。 第三代高強度汽車鋼的性能與應用[J]. 金屬熱處理, 2015, 40(12):34-39.

【2】石發才。 第三代汽車用鋼開發[J]. 山西冶金, 2015, 38(1):1-3.

【3】《熱處理手冊》第四版第1卷

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414