QPQ技術在國內已經普遍大量應用,但由于它的化合物層太淺,在應用方面有相當大的局限性,無法適用于要求耐磨性和耐蝕性更高的零件。深層QPQ技術是在保留原有QPQ技術優點的基礎上開發的新技術,其化合物層的深度達到30μm以上,為普通QPQ技術的一倍多,抗鹽霧腐蝕能力從140h提高到300h以上,其抗蝕性遠高于鍍鉻、鍍鎳等表面防腐技術的水平,因此應用范圍要比普通QPQ技術廣泛得多[1]。目前,深層QPQ技術所具有的高抗蝕性引起了有關行業,尤其是石油、化工、工程機械等腐蝕問題較為嚴重的行業的極大關注。這對深層QPQ技術的發展和研究以及應用推廣注入了新的活力。本文以中低碳鋼以為例,從微觀角度對深層QPQ技術的高抗蝕機理進行了分析和探討。

成都工具研究所曾在國內率先開發了QPQ技術,近年來又率先開發了深層QPQ技術,深層QPQ技術主要包含以下幾道工序:在深層QPQ氮化鹽浴中進行滲氮,在氧化鹽浴中進行氧化,然后拋光,再進行二次氧化,在整個處理過程中滲層質量好壞主要取決于深層QPQ鹽浴配方優化與否。因此通過對深層QPQ技術的鹽浴配方進行了多次的優化試驗,提高了鹽浴穩定性和滲氮效果,從而大大加深了滲層的深度,改善了滲層質量。并在石油管、工程機械活塞桿以及緊固件等工件上進行了試驗,取得了較好的試驗結果。

深層QPQ技術提高抗蝕性的機理

本文通過研究深層QPQ處理滲層的微觀結構和氮碳氧元素濃度分布以及相組成,來分析深層QPQ技術高抗蝕性的原因。

1.金相分析

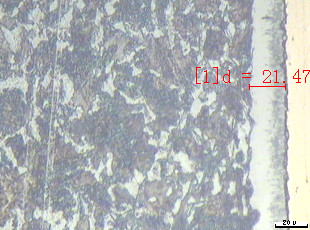

圖1a、圖1b分別為45鋼和20鋼常規QPQ處理的金相圖片,從圖中可以看出,滲層由疏松層、化合物層和擴散層組成。 45鋼經常規QPQ處理后化合物層厚度為18~20μm,疏松層厚度為5~8μm,20鋼經常規QPQ處理后化合物層厚度為18~20μm,疏松層厚度為6~9μm。

(a)45鋼

(b)20鋼

圖1 常規QPQ處理的金相圖片

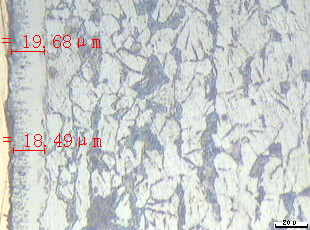

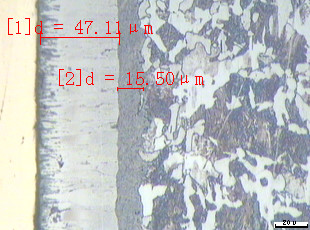

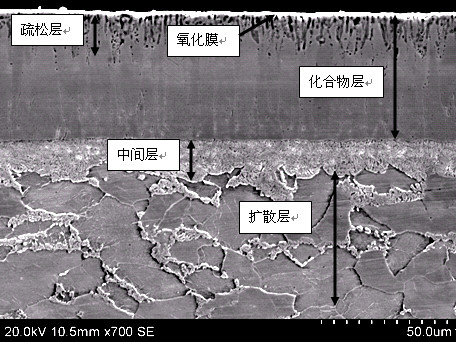

圖2a、圖2b分別為45鋼和20鋼深層QPQ處理的金相圖片,從圖中可以看出,滲層由疏松層、化合物層、中間層和擴散層組成;疏松層是化合物層的一部分,是化合物層外面的不致密的部分。45鋼經深層QPQ處理后化合物層厚度為45~47μm,疏松層厚度為7~10μm,中間層厚度為14~16μm,中間層往里為擴散層。20鋼經深層QPQ處理后化合物層厚度為50~52μm,疏松層厚度為8~11μm,中間層厚度為15~18μm,中間層往里為擴散層。

(a)45鋼

(b)20鋼

圖2 深層QPQ處理的金相圖片

從圖1、圖2中可以看出,常規QPQ處理45鋼、20鋼的化合物層的深度偏淺,僅15~20μm,經過深層QPQ處理后,化合物層的深度由15~20μm加深到30μm以上,為普通QPQ技術的一倍多,氮化層具有比基體材料更高的抗蝕性,在各種滲氮技術的應用中已獲得公認。因此,經過深層QPQ處理后化合物層厚度增加對提高抗蝕起了關鍵的作用。

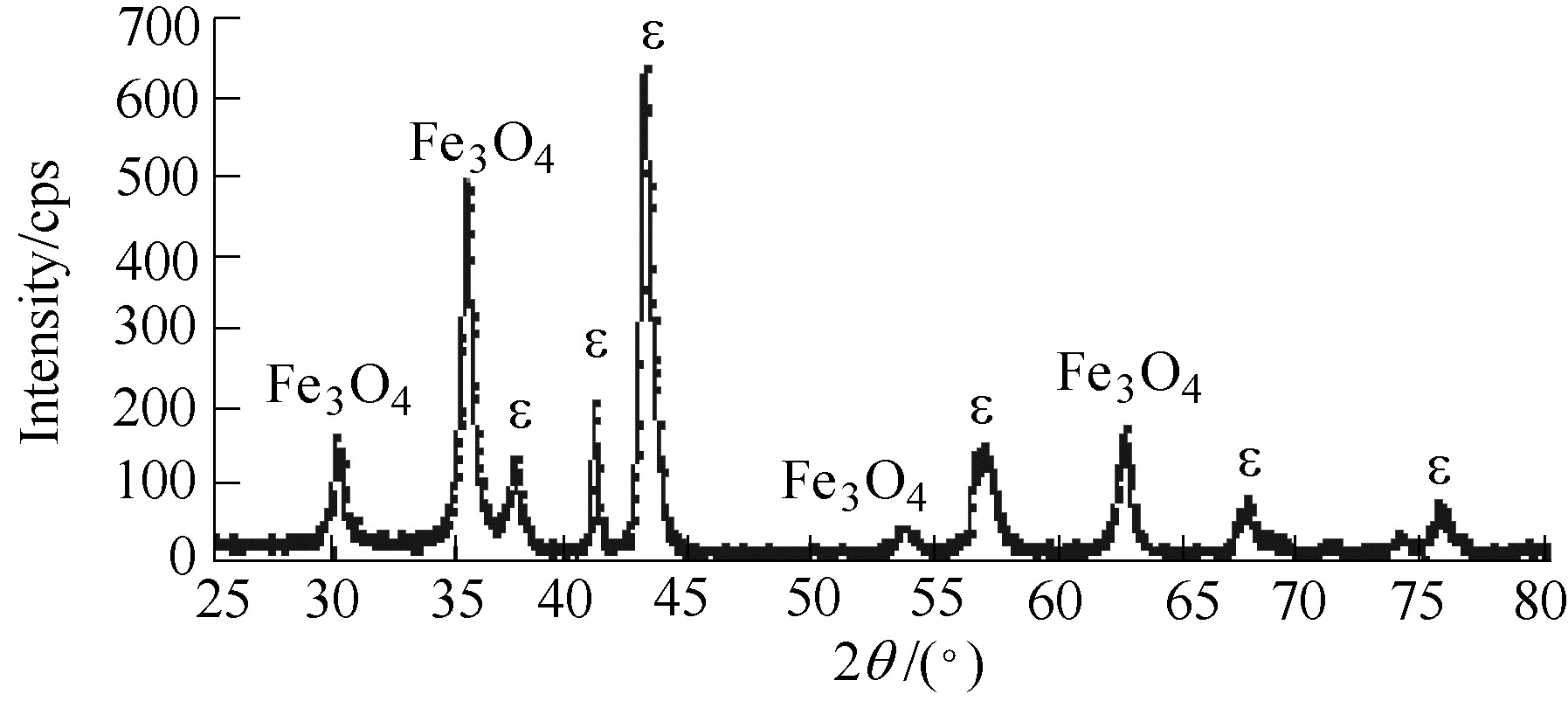

2.滲層的X射線衍射分析

深層QPQ處理20鋼滲層的X射線衍射譜線如圖3所示。滲層的最表面主要由Fe3O4和Fe3N相組成。這是由于滲層最外層的氧化膜很薄,在對最表層進行X射線衍射時會穿透氧化膜達到化合物層,因此滲層的最表面的相包括氧化膜和疏松層的Fe3O4,還有化合物層中的Fe3N(ε相)。

圖3 深層QPQ處理20鋼試樣滲層的X射線衍射圖

3.掃描電鏡顯微組織和氮碳氧元素濃度分布

圖4是20鋼經深層QPQ處理后在掃描電鏡下觀察到的滲層顯微組織,最外層為氧化膜,向內為疏松層、化合物層、中間層和擴散層。疏松層是化合物層的一部分,是化合物層外面的不致密的部分。從圖片可以看出,圖4與圖2d基本吻合,并最終觀測到了最外層的氧化膜,氧化膜厚度為5~10μm。從圖中可以清楚的看到,在工件表面疏松氮化層上形成高抗蝕的Fe3O4氧化膜。深層QPQ技術具有高抗蝕的原因就在于這層摩擦系數低、化學穩定性好的Fe3O4氧化膜的存在。氧化膜隔斷了腐蝕介質和氮化層之間的通道,保護氮化層不受腐蝕。因此,在基體材料的表面有Fe3O4氧化膜和更深氮化層的雙層保護,使工件在QPQ處理后具有高抗蝕能力。

圖4 深層QPQ處理20鋼滲層的顯微組織 700×

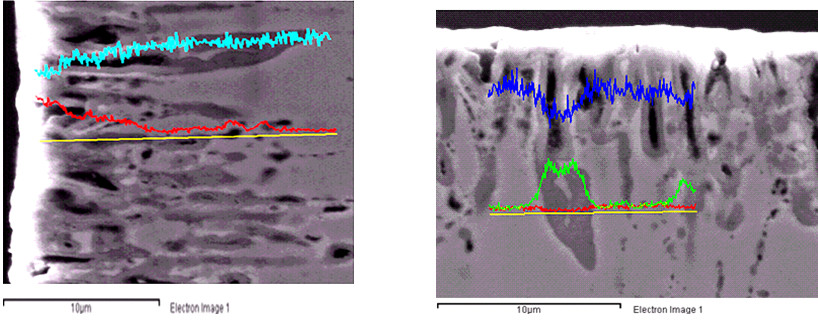

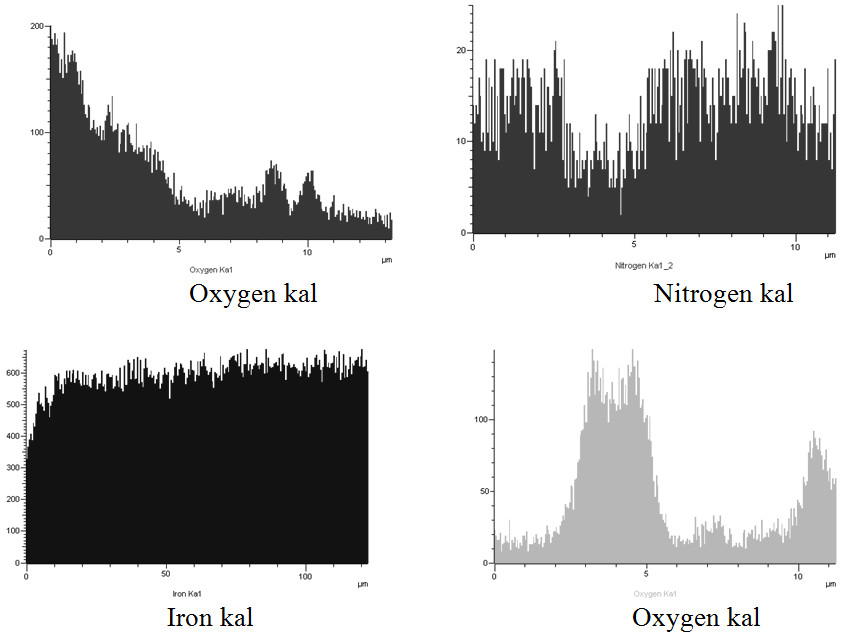

為了明確了氧元素進入化合物層內部的詳細情況,以及氧元素進入化合物層內部與疏松的關系。作者對經深層QPQ處理的試樣的化合物層進行了氮元素和氧元素的掃描,如圖5所示。圖5左圖是對試樣由表面向內做氧元素掃描。表面的氧元素含量高,這與表面氧化膜的存在相一致,同時氧元素的含量向化合物層的內部進入很深。圖5右圖是對化合物層中灰色疏松部分進行的元素掃描,結果表面氮元素的含量大大減少,而氧元素的含量大大增加。這證實了化合物層的疏松層是由于氮原子的分子化,形成氣體氮分子,逃離試樣的表面,從而形成孔洞,在深層QPQ處理進行氧化時,氧原子沿著孔洞進入化合物層的內部,使化合物層鈍化,因此抗蝕性大大升高。顯然,致密氮化層的表面積小于多孔疏松氮化層的表面積。如果工件外表面為致密氮化層,氧化時形成的Fe3O4氧化膜面積將小于外表面為疏松氮化層的Fe3O4氧化膜面積。Fe3O4氧化膜具有很高的化學穩定性和抗蝕性,Fe3O4氧化膜面積越大,其抗蝕性就越好。上述試驗從理論上證實了深層QPQ處理的抗蝕性比常規QPQ處理抗蝕性高的原因。

圖5 化合物層的元素掃描

深層QPQ技術應用研究

1.石油管防腐用深層QPQ技術的研究

成都工具研究所QPQ技術研發中心在2004~2006年接受了國家科技部的研究項目“石油管防腐用深層QPQ技術的研究”。

試驗的中心環節是提高石油管的抗蝕性和石油管材料的力學性能達到合格標準。試驗中利用了J55、N80、N80Q等多種石油管材料,進行了深層QPQ處理后抗蝕性與原材料和氮化處理的對比。抗蝕性主要鹽霧試驗方法。同時對常規QPQ處理后和深層QPQ處理后的試樣進行了沖擊試驗和拉伸試驗兩項力學性能試驗。

(1)深層QPQ處理對石油管材料抗鹽霧蝕性的影響

J55材料深層QPQ處理后的鹽霧試驗結果如表1所示,深層QPQ處理試樣鹽霧試驗的生銹時間是未處理的原材料的200多倍,是氮化試樣的5倍多,如果深層QPQ處理后再涂密封劑,生銹時間又提高近4倍,達到800倍以上。

表1 J55材料深層QPQ處理后的鹽霧試驗

|

試樣類型 |

平均生銹 時間/h |

平均抗 蝕性比 |

|

未處理試樣 |

0.5 |

1 |

|

氮化試樣 |

22 |

44 |

|

深層QPQ處理試樣 |

123 |

246 |

|

深層QPQ+密封劑 |

443 |

886 |

N80材料深層QPQ處理后的鹽霧試驗的結果如表2所示,深層QPQ處理試樣鹽霧試驗的生銹時間是未處理的原材料的近600倍,是氮化試樣的10多倍,如果深層QPQ處理后再涂密封劑,生銹時間又延長1倍多,其中有的試樣700多小時尚未生銹。

表2 N80材料深層QPQ處理后的鹽霧試驗

|

試樣類型 |

平均生銹時間/h |

平均抗蝕性比 |

|

未處理試樣 |

0.5 |

1 |

|

氮化試樣 |

22 |

44 |

|

深層QPQ處理試樣 |

298 |

596 |

|

深層QPQ+密封劑 |

>443 |

>886 |

N80Q材料深層QPQ處理后的鹽霧試驗的結果如表3所示,深層QPQ處理試樣鹽霧試驗的生銹時間是未處理的原材料的470多倍,是氮化試樣的近78倍,如果深層QPQ處理后再涂密封劑,生銹時間又提高近1倍,其中有的試樣700多小時尚未生銹.

表3 N80Q材料深層QPQ處理后的鹽霧試驗

|

試樣類型 |

平均生銹 時間/h |

平均抗 蝕性比 |

|

未處理試樣 |

0.5 |

1 |

|

氮化試樣 |

3 |

6 |

|

深層QPQ處理試樣 |

235 |

470 |

|

深層QPQ+密封劑 |

>443 |

>886 |

(2)深層QPQ材料對石油管材料力學性能的影響

沖擊試驗:J55和N80兩種材料深層QPQ處理后沖擊試驗的結果如表4所示。J55材料經深層QPQ處理后,沖擊值為35J,遠高于QPQ處理的19.5J,遠遠高于API標準的規定值15J。N80材料經深層QPQ處理后,沖擊值為22J,遠高于QPQ處理的16.4J,遠遠高于API標準的規定值15J。J55和N80兩種材料經深層QPQ處理后沖擊韌性分別比QPQ處理提高80%和30%。

表4 石油管材料的沖擊試驗

|

材料 |

深層QPQ 處理平均值/J |

QPQ處理 平均沖擊值/J |

API標準 規定/J |

|

J55 |

35.3 |

19.5 |

≥15 |

|

N80 |

22 |

16.4 |

≥15 |

拉伸試驗:對J55、N80和N80Q三種材料經深層QPQ處理以后,進行了拉伸試驗。由于材料的力學性能指標對石油管來說,極其重要;而且QPQ處理的N80材料的延伸率達不到要求的指標,因此為了可靠起見,反復進行了三次拉伸試驗,試驗的結果如表5所示。所有三種材料經深層QPQ處理以后,材料的屈服強度,抗拉強度和延伸率都達到了API標準的規定值。

上述反復進行的拉伸試驗說明,深層QPQ處理以后材料的力學性能可以全面達到API標準規定的指標,尤其是材料的延伸率比QPQ處理有所提高。

表5 深層QPQ處理石油管材料的拉伸試驗

|

材料 |

試驗 次數 |

編號 |

屈服強度/MPa |

抗拉強度/MPa |

伸長率(%) |

|||

|

σ0.2 |

平均值 |

σb |

平均值 |

δ |

平均值 |

|||

|

J55 |

第一次 |

1 |

436 |

432 |

694 |

690 |

18 |

18 |

|

2 |

429 |

685 |

18 |

|||||

|

3 |

431 |

691 |

18 |

|||||

|

第二次 |

4 |

437 |

437 |

681 |

682 |

22 |

21 |

|

|

5 |

440 |

689 |

19 |

|||||

|

6 |

435 |

677 |

21 |

|||||

|

第三次 |

7 |

420 |

421 |

662 |

665 |

18 |

19 |

|

|

8 |

421 |

666 |

19 |

|||||

|

9 |

421 |

666 |

20 |

|||||

|

API標準規定 |

397≤σ0.2≤552 |

σb≥517 |

e≥18% |

|||||

|

N80

|

第一次

|

1 |

632 |

635 |

804 |

814 |

15 |

14 |

|

2 |

628 |

817 |

14 |

|||||

|

3 |

644 |

821 |

14 |

|||||

|

第二次

|

4 |

621 |

625 |

793 |

802 |

17 |

17 |

|

|

5 |

625 |

801 |

17 |

|||||

|

6 |

630 |

811 |

16 |

|||||

|

第三次 |

7 |

612 |

618 |

764 |

780 |

16 |

15 |

|

|

8 |

651 |

813 |

15 |

|||||

|

9 |

590 |

763 |

14 |

|||||

|

AP標準規定 |

552≤σ0.2≤758 |

σb≥689 |

e≥14% |

|||||

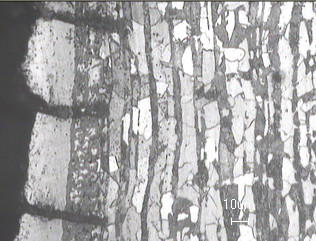

深層QPQ處理之所以能夠提高處理后材料的韌性,原因在于深層QPQ處理的滲層組織中有一層硬度較低,有一定朔性的中間層組織,這一點可以從圖6和圖7的比較中明顯看出來。圖6是QPQ處理的樣品拉伸試驗以后斷裂的情況,其中化合物層產生大量的脆性裂紋以后,裂紋向基體擴展,直接使基體產生斷裂。

圖6 QPQ處理樣品斷裂情況

圖7是深層QPQ處理的樣品拉伸試驗以后斷裂的情況,從圖中可以看到,拉伸使化合物層產生裂紋以后,向內擴展到了有一定朔性的過渡層,應力得到釋放,裂紋得以擴展,試樣被拉長(圖中有較寬的裂紋)以后裂紋才向基體擴展,而此時基體尚未產生裂紋,因此延伸率得到提高。

圖7 深層QPQ處理樣品斷裂情況

綜合上述情況,與QPQ處理相比,深層QPQ處理在韌性和延伸率方面大有改善,為解決石油管材料QPQ處理后延伸率不合格和氮化管井下斷裂問題提供了一種解決方法。

2.深層QPQ技術在工程機械活塞桿以及緊固件上的應用

深層QPQ技術現在已經在大型挖掘機、裝載機等工程機械液壓活塞桿以及緊固件方面進行試應用,結果證明采用深層QPQ技術來處理的液壓活塞桿以及緊固件,化合物層深度、抗腐蝕性能以及表面硬度都滿足技術要求。

45鋼活塞桿,經深層QPQ處理后,化合物層深度35~40?m,表面硬度≥600 HV0.1。經深層QPQ處理的45鋼活塞桿在中性鹽霧試驗機中進行鹽霧試驗,抗蝕性能達到408h還未生銹。

45緊固件,經深層QPQ處理后,化合物層深度30~40?m,表面硬度≥600 HV0.1。經深層QPQ處理的45鋼緊固件在中性鹽霧試驗機中進行鹽霧試驗,抗蝕性能達到600h還未生銹。

結語

(1)深層QPQ技術的抗蝕性幾乎完全依靠它的化合物層,因此化合物層的深度對抗蝕性有決定性作,加深化合物層深度是提高抗蝕性的有效途徑。為了得到更滿意的抗蝕性,深層QPQ 處理就應該獲得面積盡可能大的致密完整的Fe3O4氧化膜。

(2)深層QPQ處理使化合物層的深度由15~20?m增加到到30~40?m,其化合物層深度為普通QPQ技術的2倍,經深層QPQ處理后再涂密封劑,抗鹽霧腐蝕能力提高到400h以上。可使石油管材料的抗蝕性達到處理前的800倍以上,為氮化處理的20倍以上。

(3)深層QPQ處理石油管材料的力學性能完全達到美國石油協會API標準標準規定值,為解決石油管防腐難題提供了一種新的解決途徑。由于時間和設備條件的限制,本項目尚未進入石油管下井實際應用階段,目前正在尋求合作單位,準備進入實際生產應用階段。

(4)深層QPQ技術現在已經在大型挖掘機、裝載機等工程機械液壓活塞桿以及緊固件方面進行試應用,結果證明采用深層QPQ技術來處理的活塞桿以及緊固件,化合物層深度≥30?m,表面硬度≥600 HV0.1,抗鹽霧腐蝕性能達到400h以上還未生銹,完全滿足了用戶的技術要求。

注:文章、作品、圖片版權歸作者享有,如有作者來源標記有誤或涉及侵權,請原創作者聯系小編刪除。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414