隨著現代工業的高速發展,金屬材料也得到了廣泛應用。例如鋁及鋁合金因其重量輕、耐腐蝕性好兩大突出特點,使其成為當前最經濟適用的材料之一,用途十分廣泛,大大推動了航空、建筑、汽車三大重要工業的發展。與此同時,金屬材料的腐蝕問題也日益凸顯,腐蝕造成的破壞后果不言而喻。一方面腐蝕會造成材料的質量損失,如使機器設備的尺寸發生變化或設備破壞等;另一方面,腐蝕也會使金屬材料的性質發生變化,如造成強度下降及外觀變化等。如何對金屬材料進行有效防護,成為了人們長期以來致力于解決的重大問題。涂料固化后作為一種固態薄膜,通過將被涂物體與周圍環境隔離開,從而達到防護目的,并對被涂物進行裝飾,在各個工業或建筑行業得到了廣泛的應用。如建筑鋁型材的粉末噴涂,汽車行業輪轂及其他零部件的有機涂層的涂裝等都有了高速長足的發展。隨之而來的在沿海潮濕地區或工業污染的大氣環境中,有機涂膜下的絲狀腐蝕也引起了廣泛關注。

1 絲狀腐蝕的產生及特點

絲狀腐蝕是發生在色漆、清漆或其他涂膜下的一種外觀為頭發細絲狀的腐蝕現象,腐蝕主要發生在有機涂層下的金屬鋼、鋁或鎂上。由于絲狀腐蝕多數情況下主要發生在涂膜下,且在金屬表面呈線性不斷向前延伸生長,一般向基體金屬縱向生長的深度很淺,腐蝕深度約在2-10?m之間,因此絲狀腐蝕通常也被稱為膜下腐蝕。

絲狀腐蝕在涂裝的設備、設施或機器零部件上可被觀察到,如在兵器工業中的藥筒涂膜下、沿海地區或海上服役的航空器涂膜下、建筑用的鋁型材涂膜下以及汽車鋁輪轂涂膜下等較容易發現。

絲狀腐蝕作為一種典型的陽極破壞的電化學腐蝕現象,腐蝕一般從涂膜的切割邊緣或局部損傷處等缺陷部位開始。腐蝕的發生可分為兩個階段:(1)絲狀腐蝕的引發或活化階段;(2)絲狀腐蝕的生長和發展階段。在引發或活化階段,涂層有缺陷的薄弱部位所產生的涂層與金屬基體之間的剝離界面,有足夠的間隙能使環境中的氧氣、水分和電解質凝聚,形成腐蝕所需要的電解液滴,當凝聚的電解液的量足以維持電化學反應時,腐蝕反應即開始發生,電解液中溶解的氧氣因參與去極化作用而不斷消耗。由于涂層的微觀缺陷、基體金屬表面的不均勻性而導致的涂層與金屬界面的不均勻性、以及涂層與金屬基體之間產生的剝離界面的前區與后端的氧氣含量差異等綜合因素的協同作用,使得電化學反應的陰極區和陽極區得以形成,從而形成氧濃差電池。氧的濃度決定著絲狀腐蝕的走向,絲狀腐蝕的前端活性頭是向缺氧區或低氧區發展的。因此,絲狀腐蝕的生長環境需要同時滿足電解質、水分和氧氣能源源不斷的供應,尤其在空氣相對濕度范圍為60%-95%、涂膜表面或環境中有吸濕性鹽類作為電解質時,絲狀腐蝕極易發生。隨著腐蝕不斷地向前延伸生長,腐蝕產物累積,涂膜拱起,形成一條猶如頭發絲狀的腐蝕痕跡,腐蝕絲的寬度主要取決于引發或活化階段初期電解液滴的大小,在延伸生長過程中寬度變化不大,主要是長度的增加,一般大約以0.15-0.4mm/d的速度由引發點向前延伸發展,蹤跡寬度一般為0.1-0.5mm。

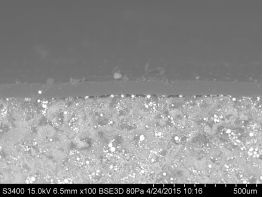

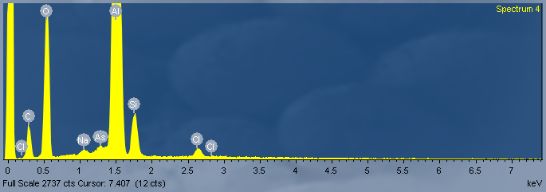

本文選取了一個在實際使用中發生絲狀腐蝕的鋁輪轂樣品,對其絲狀腐蝕現象進行了微觀分析。圖1為絲狀腐蝕發生區域的光學顯微鏡圖片,由于該有機涂膜為透明粉末涂料,從圖片上可以清晰的看出在涂膜下呈絲線狀的腐蝕蹤跡。然后對腐蝕區域進行切割,得到腐蝕處有機涂膜和鋁基材的截面,并進一步用掃描電子顯微鏡(SEM)對截面進行了微區分析,從SEM圖片(見圖2)上可以看出,有機涂層和基材發生了剝離。用手術刀片將表面的涂層小心地刮掉,并用能譜儀(EDX)分析腐蝕處基材表面的元素,檢測到了氯和鈉元素(見圖3)。

圖1絲狀腐蝕區域樣品涂膜表面的光學顯微鏡圖像

圖2絲狀腐蝕發生區域的截面圖(SEM圖像)

圖3有機涂膜下基材腐蝕處的元素分析(EDX譜圖)

2 絲狀腐蝕產生的影響因素

2.1 溫度

根據絲狀腐蝕的產生機理可確定溫度和相對濕度是影響絲狀腐蝕的主要因素。溫度升高,分子運動加劇,腐蝕速度越快。由阿倫尼烏斯定律可知,溫度每升高10℃,反應速度可提高2~3倍。同時溫度升高電解質溶液的導電率也相應增加,從而加劇電化學腐蝕反應的速度。

2.2 相對濕度

絲狀腐蝕一般在環境相對濕度為60%~95%時容易發生。但當涂膜表面有吸濕性鹽類如氯化物鹽類時,即使環境相對濕度較低,絲狀腐蝕也會發生。然而當環境相對濕度高于95%時,絲狀腐蝕會緩慢生長直至停止發生,因為當環境相對濕度高至95%時,空氣中的氧氣含量會相應下降,從而大幅降低腐蝕反應的速度。

2.3 氧含量

有研究表明氧含量是影響絲狀腐蝕的主要影響因素,相關研究表明,當環境中的氧體積分數為35%時就能較快的加速絲狀腐蝕;當環境中的氧體積分數升高至50%左右時能最有效的促進絲狀腐蝕。

2.4 其他因素

溫度、相對濕度和氧含量是影響絲狀腐蝕的最主要因素。此外,涂膜基底金屬的表面前處理方法、涂層體系以及大氣環境中的污染介質都對絲狀腐蝕具有明顯的影響。如采用磷酸鋅鹽的磷化前處理方法比采用磷酸鐵鹽磷化的抗絲狀腐蝕性能好,Ti-Zr系鈍化前處理方法的抗絲狀腐蝕性能弱于鉻化前處理。

3 表面涂膜的絲狀腐蝕試驗方法

通過實驗室加速試驗方法模擬自然環境下的絲狀腐蝕現象,不僅重復性、再現性較好,還可在較短時間內對漆膜耐絲狀腐蝕性能進行評估,從而對不同產品的耐絲狀腐蝕性能進行比較,并通過改變工藝改善其性能。

3.1 測試標準及測試方法簡述

絲狀腐蝕常用的測試標準有GB/T 13452.4,GB/T 26323,ISO 4623-1, ISO 4623-2,美國汽車工程師學會標準SAE J2635及一些企業標準。其中GB/T 13452.4(ISO 4623-1)是針對鋼鐵基材絲狀腐蝕的測試標準,主要是通過將試樣浸泡在0.1% wt的 NaCl溶液中30~60s或放入鹽霧中暴露一定時間后,用紙巾或棉布抹去表面溶液,留下劃痕處溶液,隨后放入(40±2)℃ & (80±5)%RH的試驗箱中進行絲狀腐蝕試驗;而GB/T 26323(ISO 4623-2)是針對鋁基材絲狀腐蝕的測試標準,主要是通過將試樣暴露在飽和鹽酸蒸汽中引入少量鹽酸至劃痕處,然后置于(23±2)℃,(50±5)%RH恒溫恒濕條件下放置15~30min后,將試樣放于(40±2)℃,(82±5)%RH的試驗箱中進行絲狀腐蝕試驗。

本文以下內容主要介紹SAE J 2635標準關于輪轂表面上涂膜絲狀腐蝕的測試方法試驗過程。

3.2 試驗過程

(1)試樣劃痕

樣品表面用劃痕工具劃一條垂直的“丨”線,長度建議100mm,至少40mm,距離邊緣至少15mm,劃痕方向應與樣件在箱體中的放置方向保持一致,劃痕完后可用萬用表查看是否有持續電流來檢驗樣件是否劃至金屬底材,若未完全到底材,則需在距離任一條劃痕或邊緣至少15mm處重新劃痕。

(2)鹽霧引發

將劃痕后的樣件置于ASTM B 368標準條件下的CASS試驗箱中6h,樣件表面及劃痕以45°角放在非金屬樣品架上。該過程主要是利用鹽霧腐蝕環境使樣品接觸腐蝕氛圍,在劃痕處形成“生長引發點”。

(3)去離子水清洗

鹽霧引發后準備一個至少5加侖的容器,里面裝滿流動的去離子水(ASTM D 1193,type 4),將樣件垂直浸入流動的去離子水中,在水平方向左轉90°,右轉90°返回至初始位置后垂直取出,以除去漆膜表面攜帶的多余的CASS溶液,整個過程用時約3s。

(4)濕熱放置

將樣件以45°傾斜角放置在溫度(65±1)℃ &空氣濕度(85±3)%RH &氣流(6~24m/min)的恒溫恒濕試驗箱內,放置時間672h,每隔168h檢查樣件表面上絲狀腐蝕的生長情況,中期檢查時每次樣件被拿出濕度箱的時間不能超過15min。

3.2.1腐蝕結果評價

測試結束后對絲狀腐蝕的結果進行評價,劃痕兩端的各5mm忽略不作為評價范圍,腐蝕長度的測量必須垂直于劃痕,而不是沿著腐蝕蔓延的方向,且測量的時候避免將劃痕包括在內,記錄劃痕兩邊最大的腐蝕長度,并查看其他區域是否有絲狀腐蝕現象出現。

3.2.2測試結果的影響因素及條件控制

絲狀腐蝕試驗過程由多個步驟組成,任一環節出現偏差都可能對實驗結果造成較大影響[12],以SAE J 2635為例,影響試驗結果重復性及再現性的主要因素有:

(1)劃痕工具:不同類型的劃痕工具其劃痕寬度、劃痕均勻性及劃痕深淺均有所不同,導致在鹽霧環境過程中劃痕處的腐蝕量及去離子水沖洗樣件過程中劃痕處鹽霧殘留量不同,從而對測試結果產生一定的影響,因此,實驗室測試過程中應采用同一劃痕工具,且刀頭角度及劃痕深度應保持一致。劃痕工具的示例如圖4所示。

圖4 劃痕工具的示例圖

(2)鹽霧試驗箱:鹽霧試驗箱的參數條件應嚴格按照標準運行,鹽霧環境的變化將會導致劃痕處“生長引發點”的變化,從而導致腐蝕生長發生變化。

(3)樣件清洗過程:樣件取出后應盡快清洗,以防時間較長鹽溶液干燥形成顆粒不易去除,使得腐蝕結果加重;且沖洗時間應嚴格控制,以保證樣件上鹽霧殘留量保持適量;同時還應保證去離子水的質量以及更換頻率。

(4)濕熱試驗箱:濕熱試驗箱參數控制對腐蝕生長具有重大的影響,除了要控制溫度及相對濕度使其穩定并維持在標準要求范圍內以外,還應控制風速及隔板位置,使得濕熱箱內每層風速都能達到標準要求,從而保證整個試驗箱內的腐蝕均勻性。

3.3 絲狀腐蝕試驗的質量控制及意義

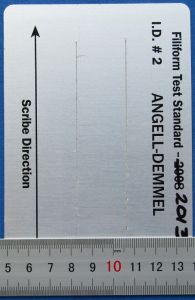

為保證絲狀腐蝕結果的可靠性,除需對測試結果產生影響的參數進行嚴格控制外,每次試驗時還應采用專業機構提供的具有已知腐蝕增長量的標準板(如圖5)對實驗過程進行監控,或采取其他適合的方法進行實驗室間的比對,對實際樣件(如圖6)的實驗結果進行校正,以確保測試結果的準確性。

圖5 標準板絲狀腐蝕

圖6 實際樣件絲狀腐蝕

4 結語

材料腐蝕不僅給國民經濟帶來了巨大損失,同時也造成了金屬資源和能量的大量浪費,還可能造成環境污染,大大阻礙了可持續發展。因此對腐蝕的科學研究具有很重要的意義。絲狀腐蝕開始時一般主要是外觀問題,但絲狀腐蝕的產生會破壞涂層的完整性(如涂層發生剝離、起泡等),從而使水汽進一步進入,引發更嚴重的腐蝕問題]。絲狀腐蝕一方面可破壞涂層附著力,使涂層剝蝕并失去防護作用,加劇基體的進一步腐蝕破壞;另一方面,絲狀腐蝕區域還可能造成應力集中,加速金屬的腐蝕疲勞,導致強度下降。因此,在基材的表面處理以及防護涂層的工藝方面如何有效防止絲狀腐蝕的產生至關重要。通過實驗室絲狀腐蝕加速試驗,可有效模擬實際應用中的腐蝕現象,從而為產品的研發、工藝改進以及產品的質量控制提供技術支持。

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-806

郵箱:fsfhzy666@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414