1前言

資源消耗和環(huán)境污染已成為21世紀(jì)人類可持續(xù)發(fā)展面臨的首要問(wèn)題。鎂合金以質(zhì)輕、結(jié)構(gòu)性能優(yōu)異以及易于回收等眾多優(yōu)點(diǎn)成為裝備制造業(yè)輕量化發(fā)展的首選材料;而且,無(wú)論在儲(chǔ)量、特性、應(yīng)用范圍、循環(huán)利用、以及節(jié)能環(huán)保等方面和鋼鐵產(chǎn)業(yè)相比,鎂合金均具有非常明顯的優(yōu)勢(shì)。據(jù)預(yù)測(cè),隨著鎂合金應(yīng)用技術(shù)和價(jià)格兩大瓶頸的突破,全球鎂合金用量將以每年20%的幅度快速增長(zhǎng),這在近代工程金屬材料的應(yīng)用中是前所未有的[1].大規(guī)模開發(fā)和利用鎂合金的時(shí)代已經(jīng)到來(lái),它必將成為未來(lái)產(chǎn)業(yè)革命可持續(xù)開發(fā)資源的核心。

然而,由于鎂的化學(xué)性質(zhì)十分活潑,標(biāo)準(zhǔn)電極電位很負(fù)(-2.36VSCE),導(dǎo)致鎂合金的耐腐蝕性很差,在腐蝕性介質(zhì)中很容易發(fā)生嚴(yán)重的腐蝕;并且,鎂合金的表面膜疏松多孔,MgO的PBR值為0.81,對(duì)基體保護(hù)能力差。不適用于大多數(shù)的腐蝕環(huán)境。因此,迄今為止,鎂的應(yīng)用仍然非常有限,鎂合金的腐蝕與防護(hù)問(wèn)題越來(lái)越受到人們的重視。鎂合金要大規(guī)模應(yīng)用于工業(yè),必須選用或開發(fā)適當(dāng)?shù)暮辖鸹驅(qū)︽V合金進(jìn)行各種表面處理,采取一定的防護(hù)措施對(duì)鎂合金構(gòu)件進(jìn)行保護(hù)。

在近幾年的鎂合金腐蝕與防護(hù)研究熱潮中,具有不同功能特性的鎂合金表面防護(hù)技術(shù)被廣泛地研究,同時(shí),針對(duì)新型鎂合金的成分、結(jié)構(gòu)、組織形態(tài)等方面也展開了大量電化學(xué)腐蝕機(jī)理的研究。下面我們將簡(jiǎn)要介紹當(dāng)前鎂合金腐蝕與防護(hù)發(fā)展的現(xiàn)狀。

2鎂合金電化學(xué)腐蝕行為及影響因素

鎂合金腐蝕的直接原因是合金元素和雜質(zhì)元素的引入導(dǎo)致鎂合金中出現(xiàn)第二相,在腐蝕性介質(zhì)中,化學(xué)活性很高的鎂基體很容易與合金元素和雜質(zhì)元素形成腐蝕電池,誘發(fā)電偶腐蝕;此外,鎂合金的自然腐蝕產(chǎn)物疏松、多孔,保護(hù)能力差,導(dǎo)致鎂合金的腐蝕反應(yīng)可以持續(xù)發(fā)展。

鎂合金在潮濕的大氣、土壤和海水中均會(huì)發(fā)生電化學(xué)腐蝕。鎂合金的腐蝕與純鎂的腐蝕相近,以析氫為主,氫離子的還原過(guò)程和陰極析氫過(guò)電位對(duì)鎂的腐蝕過(guò)程起重要作用。腐蝕過(guò)程的反應(yīng)式為:Mg+2H2O→Mg(OH)2+H2↑。然而,鎂合金的腐蝕具有特殊的電化學(xué)現(xiàn)象,即負(fù)差數(shù)效應(yīng)。Mordike認(rèn)為陰極極化后,金屬表面狀況發(fā)生劇烈改變,與極化前相比差別很大,使鎂合金的自腐蝕速率增加,出現(xiàn)負(fù)差數(shù)效應(yīng)。李瑛等利用掃描隧道顯微鏡,在微觀尺度下觀察腐蝕界面形貌特征,發(fā)現(xiàn)在pH=11的1mol/LNaCl水溶液中,金屬鎂表面形成塊狀氧化物,陽(yáng)極極化后塊狀氧化物尺度變小,保護(hù)作用降低,導(dǎo)致鎂金屬溶解出現(xiàn)負(fù)差數(shù)效應(yīng)。由于鎂的負(fù)差數(shù)效應(yīng)是一個(gè)復(fù)雜的過(guò)程,對(duì)這一問(wèn)題還有待深入研究和探索。當(dāng)然,上述只是對(duì)鎂合金腐蝕機(jī)理的概述,下面將具體討論各種因素對(duì)鎂合金的腐蝕性能的影響。

2.1介質(zhì)對(duì)鎂合金的電化學(xué)腐蝕的影響

各種介質(zhì)對(duì)鎂合金耐蝕性的影響是不同的,了解介質(zhì)對(duì)鎂合金耐蝕性的影響規(guī)律,可以指導(dǎo)人們正確選擇鎂合金的工作、貯存和運(yùn)輸?shù)慕橘|(zhì)環(huán)境。介質(zhì)的pH值對(duì)鎂的電位及耐蝕性影響很大。當(dāng)pH為3~11.5時(shí),鎂的電位很低,基本保持在-1.4V的水平上;當(dāng)pH<3時(shí),鎂的電位進(jìn)一步降低,腐蝕速率急劇加快;當(dāng)pH>11.5時(shí),鎂的電位升高,腐蝕速率顯著減慢。而且,溶液中不同離子對(duì)鎂及鎂合金的腐蝕作用不同。

Cl-,SO24-,NO3-,Br-和含有氯的氧化性的陰離子都會(huì)加速鎂的腐蝕,原因是這些離子能夠改變鎂合金表面層的保護(hù)性能。空氣中的CO2溶于水中形成的HCO3也會(huì)對(duì)鎂在溶液中的腐蝕行為產(chǎn)生影響。

此外,針對(duì)海洋環(huán)境,賈瑞靈等探討了氯離子含量、附著鹽粒2種特征環(huán)境因素對(duì)鎂合金腐蝕行為的影響規(guī)律。研究結(jié)果表明:可溶鹽下鎂合金的腐蝕行為受可溶鹽的潮解能力、水解能力和侵蝕能力的共同影響。其中NaCl和NH4Cl2種氯化物對(duì)鎂合金的腐蝕較嚴(yán)重,(NH4)2SO4和Na2SO42種硫酸鹽對(duì)鎂合金的腐蝕較輕,且銨鹽大于鈉鹽。張濤等建立了薄液膜下鎂合金電化學(xué)腐蝕的噪聲測(cè)量方法,用這種方法能夠長(zhǎng)期、準(zhǔn)確地控制鎂合金表面薄液膜的厚度以及研究薄液膜厚度對(duì)鎂合金腐蝕行為的影響。

2.2合金元素(成分與結(jié)構(gòu))對(duì)鎂合金電化學(xué)腐蝕行為的影響

合金元素和雜質(zhì)元素對(duì)鎂合金的耐蝕性有顯著的影響。Hanawalt等研究了14種元素對(duì)二元鎂合金在鹽水中腐蝕速率的影響。發(fā)現(xiàn)Fe,Ni,Cu在濃度低于0.2%時(shí)就明顯加速腐蝕。而Al,Sn,Cd,Mn,Si,Na,Pb等,濃度達(dá)到5%左右時(shí),對(duì)腐蝕速率幾乎沒(méi)有什么影響。Fe不能固溶于鎂中,以金屬Fe形式分布于晶界,成為有效陰極,降低了鎂的耐蝕性。Ni,Cu等在鎂中溶解度極小,常和鎂形成Mg2Ni/Mg2Cu等金屬間化合物,以網(wǎng)狀形式分布于晶界,使鎂的腐蝕性能變差。此外,不同工藝條件下鎂合金的組織結(jié)構(gòu)不同,與金屬模鑄造相比,壓鑄AZ91鎂合金的組織更為細(xì)小,并且鑄件表面的組織與內(nèi)部組織相比,β相的組分更為連續(xù),比例也最大。張濤等以鑄態(tài)AZ91D合金(α+β相)與T4固溶處理合金(α相)在1mol/LNaCl中的腐蝕為背景,通過(guò)測(cè)量動(dòng)電位極化曲線、MottSchottky曲線和不同電位下氫氣析出速度,研究了β相(結(jié)構(gòu))對(duì)AZ91D鎂合金腐蝕行為的影響。結(jié)果表明,β相對(duì)AZ91D鎂合金腐蝕行為起到2方面的影響:①H原子擴(kuò)散進(jìn)入β相,使AZ91D合金的析氫速度減緩,負(fù)差數(shù)效應(yīng)減弱;②β相中的H原子在鎂合金的腐蝕過(guò)程中會(huì)進(jìn)入腐蝕產(chǎn)物膜(P型半導(dǎo)體),發(fā)生離子化并放出自由電子,造成價(jià)帶空穴密度降低,產(chǎn)物膜的耐蝕能力增強(qiáng)。

2.3鎂合金的組織形態(tài)(微晶和非晶)對(duì)鎂合金腐蝕行為的影響

近年來(lái),鎂基非晶態(tài)合金由于具有非常高的抗拉強(qiáng)度、良好的韌性和耐蝕性,越來(lái)越受到重視。對(duì)純鎂、多相異質(zhì)結(jié)晶的Mg65Y10Cu25合金及非晶態(tài)鎂合金耐蝕性的對(duì)比研究表明,這幾種材料的電化學(xué)特性有很大不同,非晶態(tài)鎂合金的耐蝕性最好,Mg65Y10Cu25合金次之,純鎂最差。非晶態(tài)鎂合金的耐蝕性優(yōu)于Mg65Y10Cu25合金的主要原因是:Mg65Y10Cu25合金的組織不是非晶態(tài)組織,具有不均勻性,故非晶態(tài)鎂合金比Mg65Y10Cu25合金有更強(qiáng)的鈍化作用和耐蝕性。而且,發(fā)現(xiàn)非晶化改善了Mg58.5-Cu31.5-Y10合金表面氧化膜的化學(xué)穩(wěn)定性,膜溶解速度成倍數(shù)降低,同時(shí)非晶化顯著提高了鎂合金的耐點(diǎn)蝕能力,在6mol/LNaCl的堿性介質(zhì)(pH=14)中非晶合金無(wú)點(diǎn)蝕發(fā)生。而相應(yīng)的鑄態(tài)合金在1.5mol/LNaCl的介質(zhì)中發(fā)生嚴(yán)重的點(diǎn)蝕。

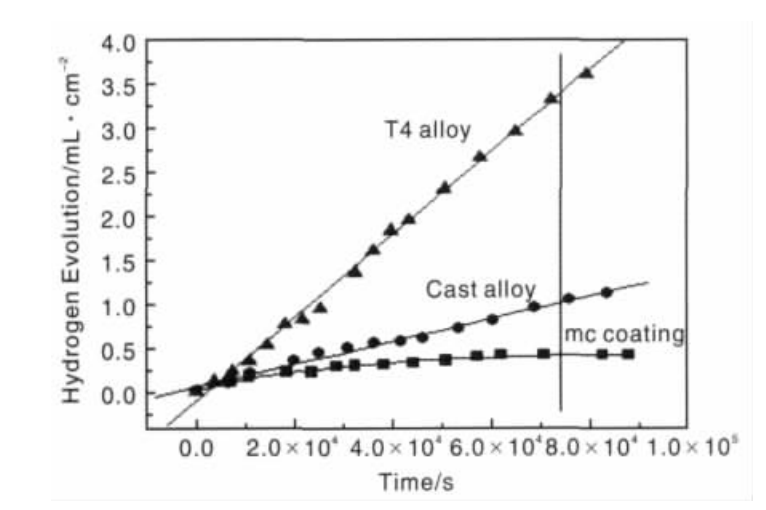

李瑛等通過(guò)濺射方法能夠制備出微晶/納米晶AZ91D和純鎂涂層,發(fā)現(xiàn)納米化顯著影響鎂合金的腐蝕行為,提高了鎂合金腐蝕產(chǎn)物膜的保護(hù)能力(圖1)。機(jī)理分析表明,對(duì)于鑄態(tài)純鎂,鈍化膜生長(zhǎng)過(guò)程為:最初為溶解-沉積生長(zhǎng),然后鈍化膜發(fā)生破裂,最后以離子遷移方式生長(zhǎng)。對(duì)于微晶化的純鎂來(lái)說(shuō),鈍化膜生長(zhǎng)過(guò)程為:先為溶解-沉積生長(zhǎng),然后以離子遷移方式生長(zhǎng),沒(méi)有出現(xiàn)鈍化膜的破裂過(guò)程。微晶化使純鎂鈍膜中的載流子密度減小。同時(shí),微晶化造成純鎂鈍化膜內(nèi)缺陷擴(kuò)散系數(shù)發(fā)生數(shù)量級(jí)地減小,從而使得微晶化后純鎂的耐點(diǎn)蝕能力提高。

圖1鎂合金在1mol/LNaCl溶液中析氫速度測(cè)量結(jié)果

2.4新型Mg-Gd-Y-Zr稀土鎂合金腐蝕行為

上海交通大學(xué)等研制的新型Mg-xGd-Y-Zr稀土鎂合金具有較高的抗拉強(qiáng)度、伸長(zhǎng)率及抗腐蝕疲勞性能,成為未來(lái)武器裝備領(lǐng)域最有前途的鎂合金材料,所以,研究新型Mg-xGd-Y-Zr稀土鎂合金的電化學(xué)腐蝕行為對(duì)支撐高性能鎂合金在重大領(lǐng)域中的應(yīng)用具有重要的意義。目前,郭興伍等研究了稀土元素對(duì)鎂合金在常溫和高溫條件下形成的氧化膜的穩(wěn)定性和保護(hù)作用的影響;揭示了影響氧化膜保護(hù)性能的關(guān)鍵因素以及闡明了合金元素對(duì)腐蝕性能的影響規(guī)律。

其中,研究了不同Gd含量對(duì)Mg-xGd-Y-Zr稀土鎂合金腐蝕行為的影響,發(fā)現(xiàn)合金的耐蝕性隨著Gd含量從6%升高至10%時(shí),合金的耐蝕性能逐漸下降,而當(dāng)Gd含量從10%升高至12%時(shí),合金的耐蝕性能又有所升高。

另外,該研究組采用場(chǎng)發(fā)射掃描電鏡觀察不同浸泡時(shí)間下GW63K合金表面腐蝕產(chǎn)物的產(chǎn)生及發(fā)展變化過(guò)程。研究結(jié)果表明,腐蝕產(chǎn)物的形貌隨浸泡時(shí)間的變化而不同,在5%NaCl溶液中浸泡60min之前為蜂窩狀結(jié)構(gòu),過(guò)了60min后又變?yōu)槎嗫谞罱Y(jié)構(gòu)。在腐蝕過(guò)程中,第二相從T6狀態(tài)合金中脫落的現(xiàn)象可以作為鎂合金腐蝕中負(fù)差效應(yīng)機(jī)理的有效證據(jù)。

3鎂合金的防護(hù)技術(shù)研究現(xiàn)狀針對(duì)鎂合金自身的特點(diǎn),不同的研究者提出了不同的方法來(lái)提高鎂合金的抗腐蝕性能,這對(duì)實(shí)現(xiàn)鎂合金大規(guī)模應(yīng)用具有重要的意義。目前,鎂合金表面處理技術(shù)的研究和應(yīng)用主要有以下幾種。

3.1化學(xué)轉(zhuǎn)化涂層

鎂合金的化學(xué)轉(zhuǎn)化膜就是通過(guò)化學(xué)處理在合金表面形成由氧化物或金屬化合物構(gòu)成的鈍化膜的處理工藝。

目前,化學(xué)轉(zhuǎn)化膜以鉻酸鹽轉(zhuǎn)化膜的防蝕效果最好,這種方法主要采用鉻酐或重鉻酸鹽。美國(guó)化學(xué)品Dow公司開發(fā)了一系列鉻化處理液。著名的Dow7工藝采用鉻酸鈉和氟化鎂,在鎂合金表面生成鉻鹽及金屬膠狀物,這層膜起屏障作用,減緩了腐蝕,并有自修復(fù)功能力。但是由于鉻酸鹽處理工藝中含Cr+離子,具有毒性,污染環(huán)境,且廢液的處理成本高,而且,化學(xué)轉(zhuǎn)化膜的耐磨性、耐蝕性不太好,它只能減緩腐蝕速度,并不能有效防止腐蝕。

3.2有機(jī)涂層

有機(jī)物涂層是鎂合金保護(hù)的一種常見方法。應(yīng)用于鎂合金表面的有機(jī)物涂層通常采用環(huán)氧樹脂、乙烯樹脂、聚氨酷以及橡膠等材料。也可以在鎂合金上涂油脂、油漆、臘和瀝青等。但是單獨(dú)的有機(jī)物涂層耐蝕性能有限,結(jié)合力也較低,只能用來(lái)作為短時(shí)間的防護(hù)處理,或者在其它轉(zhuǎn)化膜表面涂敷作為復(fù)合涂層。

3.3化學(xué)鍍鎳涂層

在鎂合金的表面可以通過(guò)電鍍、化學(xué)鍍、熱噴涂等方法獲得金屬涂層。其中應(yīng)用最廣的是化學(xué)鍍Ni-P,工藝簡(jiǎn)單,鍍液中不含氰化物,逐漸受到重視。Sharma等討論了熱傳導(dǎo)性高的ZM21鎂合金用堿式碳酸鎳、次磷酸鈉為還原劑的直接化學(xué)鍍鎳工藝。得到的鍍層具有良好的力學(xué)性能、耐蝕性、可焊性和對(duì)環(huán)境的穩(wěn)定性。霍宏偉等在傳統(tǒng)直接化學(xué)鍍鎳方法的基礎(chǔ)上,對(duì)鍍液成分和操作進(jìn)行改進(jìn),在AZ91D鎂合金表面得到了均勻、致密,無(wú)明顯表面缺陷的Ni-P涂層。國(guó)內(nèi)有人在鎂合金表面化學(xué)鍍Ni/電鍍Au,這種涂層能經(jīng)得起-196~150℃的極端溫度循環(huán),而且不會(huì)降低鍍層的物理光學(xué)性能,使鎂合金具有了能滿足航天要求的優(yōu)良性能。但是,由于鍍層金屬的電極電位遠(yuǎn)遠(yuǎn)大于鎂,如果鍍層有通孔,反而會(huì)加速基體的腐蝕。而且,這樣的工藝復(fù)雜、成本較高,而且僅適合于形狀簡(jiǎn)單零件的處理。

3.4鎂合金表面鋁涂層

在鎂合金表面制備結(jié)合力好、均勻致密的鋁錳合金鍍層不僅可以單獨(dú)作為防護(hù)層使用,而且可通過(guò)后續(xù)加工處理進(jìn)一步轉(zhuǎn)化為更加耐蝕耐磨及高硬度的膜層,以提高鎂合金表面的綜合性能。張吉阜等在熔鹽中對(duì)鎂合金直接進(jìn)行電鍍鋁實(shí)驗(yàn)。首先對(duì)鎂合金進(jìn)行預(yù)鍍鋅處理,以鍍鋅層作為鍍鋁前的過(guò)渡層。然后再進(jìn)行熔鹽電鍍實(shí)驗(yàn),結(jié)果表明,鋅層代替了夾雜層成為了熔鹽鍍層與鎂合金基體之間的中間層,涂層表現(xiàn)了良好的結(jié)合性能。而且,電鍍鋁錳合金后鎂合金的腐蝕電位得到了很大的提高,說(shuō)明材料的腐蝕熱力學(xué)穩(wěn)定性得到了提高。

3.5微弧氧化及其復(fù)合涂層技術(shù)的發(fā)展

微弧氧化是最近發(fā)展起來(lái)的,被認(rèn)為是最有前途的輕合金表面處理方法。同其它表面處理方法相比,具有工藝簡(jiǎn)單、處理效率高、工藝成本低、無(wú)污染等特點(diǎn),符合當(dāng)前清潔工業(yè)的發(fā)展要求。它結(jié)合電化學(xué),熱化學(xué)及等離子體化學(xué)等方法,在鎂合金表面可原位形成陶瓷質(zhì)的氧化膜,該陶瓷膜能極大地提高輕合金表面的硬度、耐磨性、耐腐蝕性和電絕緣性能等指標(biāo)[33-34].目前,金屬研究所等單位[35-39]正在開發(fā)系列微弧氧化及其復(fù)合涂層技術(shù)。

3.5.1微弧氧化膜致密化研究

針對(duì)鎂合金微弧氧化過(guò)程中金屬界面等離子及電化學(xué)作用的特點(diǎn),王福會(huì)研究組通過(guò)認(rèn)識(shí)關(guān)鍵工藝因素對(duì)氧化膜自身致密性及微結(jié)構(gòu)的影響機(jī)制,實(shí)現(xiàn)了氧化膜微結(jié)構(gòu)與性能的設(shè)計(jì)和制備。張偉等以KF作為主鹽的新型電解液,通過(guò)控制不同工藝條件(使用添加劑和不同的電源控制模式),在AZ91D鎂合金表面制備新型氟化物PEO陶瓷膜,其主要相組成為MgF2和KMgF3,而傳統(tǒng)PEO陶瓷膜中主要相組成為MgO,由于VMgF2/VMg=1.41>1,VKMgF3/VMg=1.98>1,VMgo/VMg=0.81<1,因此,氟化鎂或其復(fù)合物能夠被成功地合成到PEO膜層當(dāng)中,并且取代傳統(tǒng)的氧化鎂成為PEO膜層的主要相,大大降低了傳統(tǒng)PEO膜層的孔隙率,進(jìn)而提高了抗腐蝕能力,該氧化膜的自腐蝕電流達(dá)到10-8A/cm2,鹽霧實(shí)驗(yàn)接近1000h.

3.5.2微弧氧化陶瓷基復(fù)合涂層技術(shù)

微弧氧化膜(PlasmaElectrolyticOxidation,PEO)雖有良好的結(jié)合力、機(jī)械性能,但由于自身的微孔結(jié)構(gòu)或不致密性,不能滿足腐蝕防護(hù)的實(shí)際要求。如果采用傳統(tǒng)的適用于較小孔徑氧化膜的"封閉"方法,微弧氧化膜不能產(chǎn)生有效的"封閉"效果。針對(duì)微弧氧化膜結(jié)構(gòu)特點(diǎn),段紅平系統(tǒng)研究了微弧氧化界面能量作用機(jī)制,在基本實(shí)現(xiàn)氧化膜孔隙結(jié)構(gòu)設(shè)計(jì)控制的前提下,通過(guò)物理或化學(xué)方法引入有機(jī)聚合物形成的復(fù)合膜層。

研究了微弧氧化工藝參數(shù)對(duì)微孔結(jié)構(gòu)以及有機(jī)聚合物樹脂基質(zhì)的影響,提出微弧氧化層與有機(jī)聚合物層具有最佳協(xié)和作用(防護(hù)性能、耐磨性能等)的涂層體系,開發(fā)了基于微弧氧化及其微孔結(jié)構(gòu)的復(fù)合防護(hù)涂層技術(shù)。

動(dòng)電位極化曲線及電化學(xué)阻抗結(jié)果表明微弧氧化膜基復(fù)合涂層具有最好的耐蝕性能,其自腐蝕電流達(dá)到10-9A/cm2,鹽霧實(shí)驗(yàn)達(dá)到2000h.

3.5.3微弧氧化/化學(xué)鍍復(fù)合涂層技術(shù)

對(duì)鎂合金進(jìn)行化學(xué)鍍處理,可獲得較好的表面機(jī)械性能(硬度、耐磨性、抗機(jī)械損傷性等)。但鎂合金直接化學(xué)鍍存在較明顯的技術(shù)問(wèn)題:①化學(xué)鍍層是陰極性的,一旦存在缺陷或損傷將引發(fā)嚴(yán)重的局部加速腐蝕破壞;②結(jié)合力較難保證。為解決鎂合金的實(shí)際防護(hù)(如輪轂的防護(hù)及表面性能)要求,曾立云等在完善氧化膜孔隙結(jié)構(gòu)設(shè)計(jì)控制的前提下,開發(fā)了一種新型PEO陶瓷膜表面自催化化學(xué)鍍工藝,研究了自催化顆粒在氧化膜表面的分散性以及與微孔結(jié)構(gòu)物理化學(xué)配合特性,使化學(xué)鍍鎳涂層在膜層表面具有較快的生長(zhǎng)速率,而且氧化膜完全將基體與鎳磷層隔離防止陰極效應(yīng)的發(fā)生。該復(fù)合涂層表現(xiàn)出優(yōu)良的防護(hù)性能,耐鹽霧時(shí)間達(dá)到1200h以上,實(shí)現(xiàn)了耐磨性和抗刮傷性能的統(tǒng)一。

孫碩等用廉價(jià)的TiB2催化涂層取代鈀活化工藝,制備了均勻、致密的陽(yáng)極氧化膜/化學(xué)鍍鎳復(fù)合涂鍍層,TiB2粉體和部分暴露的粉體是化學(xué)鍍鎳最初成核的催化活性點(diǎn)。化學(xué)鍍鎳層直接在催化層上生長(zhǎng),鋸齒狀的界面表明化學(xué)鍍鎳層與催化層和鎳磷層之間具有良好的結(jié)合力。用拉開法測(cè)試的結(jié)合強(qiáng)度為40MPa.表面顯微硬度Hv為9000~10000MPa;鹽霧實(shí)驗(yàn)(ASTMB117)大于1000h,具備實(shí)際應(yīng)用的潛力。

4總結(jié)與展望

我國(guó)是一個(gè)鎂資源大國(guó),可是我國(guó)的鎂主要用于出口,附加值低。要改變我國(guó)鎂業(yè)的現(xiàn)狀,必須打破鎂合金應(yīng)用中的瓶頸,即解決鎂合金耐腐蝕性差的問(wèn)題,因此,我們必須加強(qiáng)鎂合金腐蝕和防護(hù)的研究。當(dāng)前在鎂合金腐蝕研究方面應(yīng)開展以下幾方面的研究。①新型鎂合金腐蝕機(jī)理與腐蝕規(guī)律研究。包括腐蝕動(dòng)力學(xué),陰極、陽(yáng)極過(guò)程,鈍化等方面的研究。②稀土第二相細(xì)晶化、熔體純凈化以及準(zhǔn)晶均勻化過(guò)程對(duì)材料的耐蝕性的影響規(guī)律,揭示耐蝕性提高的機(jī)理,為稀土鎂合金研制、提升材料綜合性能提供理論指導(dǎo)。③各種鎂合金在自然環(huán)境(大氣、海水、土壤)中腐蝕行為的研究,為鎂合金結(jié)構(gòu)件設(shè)計(jì)提供依據(jù)。在腐蝕防護(hù)技術(shù)方面,各種高效、經(jīng)濟(jì)、無(wú)污染的表面處理技術(shù)將是鎂合金腐蝕與防護(hù)研究的重點(diǎn)發(fā)展方向。因?yàn)殡婂兒突瘜W(xué)鍍一般都需要復(fù)合疊加才能達(dá)到所需的耐腐蝕性能,因此開發(fā)無(wú)鉻、無(wú)磷、無(wú)氟的綠色環(huán)保型化學(xué)氧化技術(shù)、微弧陽(yáng)極氧化技術(shù)以及能抵抗惡劣環(huán)境的單層防護(hù)層技術(shù)是目前鎂合金防護(hù)技術(shù)研究的主要發(fā)展方向。

更多關(guān)于材料方面、材料腐蝕控制、材料科普等方面的國(guó)內(nèi)外最新動(dòng)態(tài),我們網(wǎng)站會(huì)不斷更新。希望大家一直關(guān)注中國(guó)腐蝕與防護(hù)網(wǎng)http://www.ecorr.org

責(zé)任編輯:汪玉玲

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鎂合金, 腐蝕機(jī)理, 防護(hù)技術(shù)

相關(guān)文章

官方微信

《中國(guó)腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 中國(guó)腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

“海洋金屬”——鈦合金在艦船的

點(diǎn)擊數(shù):8125

腐蝕與“海上絲綢之路”

點(diǎn)擊數(shù):6461