航空發動機是飛機的心臟、動力源泉,決定飛機的性能、壽命和可靠性。于發動機而言,一個重要的性能指標是推重比,也就是發動機產生的推力與其質量之比。推重比的大幅提升,就會催生新一代的飛機誕生。早期噴氣發動機的推重比只有2-3,現在已能到達10。要提高推重比,給發動機減重是一個重要途徑。

要讓發動機輕量化,就需要將原有的材料以更輕的材料所取代。不過,航空發動機的工作環境比較特殊,尤其高溫場景較多,可不是什么輕量化材料承受得了的。

鈦的密度比鋼輕約40%,而強度與之相當,耐熱性、耐蝕性、 彈性、抗彈性和成形加工性均非常優秀。因此,鈦合金在航空發動機的應用越來越多。國外曾有報道鈦合金在某款先進發動機的應用占比已經逼近40%。

那是不是鈦合金很快可以把比它重一倍的鎳基高溫合金擠出了發動機,獨霸發動機呢?并沒有!

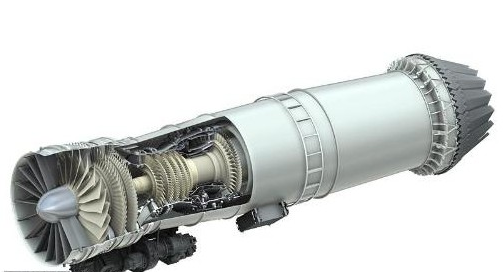

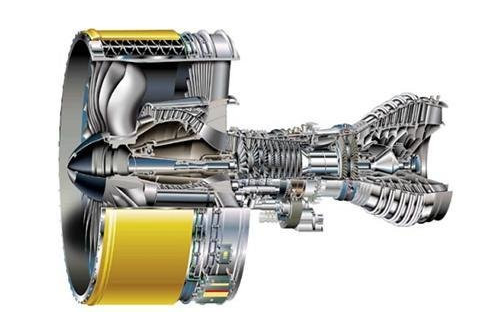

就目前而言,航空發動機的前端——風扇和低壓壓氣機,工作溫度較低,一般在350度以下,其葉片、盤件、機匣采用的是Ti-Al合金。而在發動機的高溫段部分高壓壓氣機,工作溫度一般在500-600度,用的卻仍然是鎳基高溫合金。

鎳基高溫合金比鈦合金要重一倍,再加上兩種材料的的熱膨脹系數存在差異,因此給裝配連接帶來大量技術難題,增加了成本。

假如使用鈦合金替換,不但重量立即減半,而且也不存在熱膨脹系數差異問題,何樂而不為呢?

問題在于,鈦合金的高溫性能并沒有看起來那么光鮮。鈦的熔點1668度,但工作溫度高于400度就可以成為高溫鈦合金,而600度竟然被稱為鈦合金的“熱障”溫度,成功闖關的寥寥無幾。從20世紀70年代開始,至今四十余年沒有工作溫度超過600度的鈦合金正式服役。那是什么原因限制了高溫鈦合金在更高的溫度下使用?

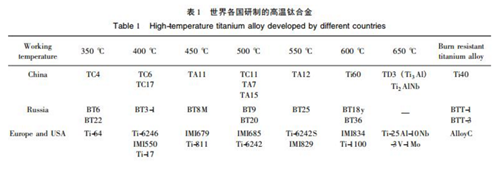

各國研制的高溫鈦合金

隨著溫度升高而快速下降的表面抗氧化性是一個重要原因。

我們熟知的不銹鋼,靠的是其表面形成一層氧化膜,阻止進一步氧化。而鈦同樣會與氧結合生成一層與基體結合緊密的氧化膜。這層氧化膜,就是鈦合金抗氧化性的關鍵。

氧化薄膜在500度以下非常穩定,但隨著溫度的升高,氧在鈦中的溶解度提高,促使鈦的二氧化物反應生成低價氧化物,表面氧化層密度提高而比容降低,氧化物由此會脫落,氧化膜喪失保護作用。

即使這些年偶有報道某些鈦合金的高溫性能優越,具備在更高的溫度服役的可能。但高溫下應用鈦合金,還橫亙著一座大山,那就是“鈦火”,即鈦合金發生著火燃燒事件。

鈦火故障危害很大,自航空發動機應用鈦合金以來,就不斷發生鈦火事故,僅僅2-20s就可能完全燒盡鈦合金零部件和發動機,并且找不到有效滅火措施。

鈦在空氣中的熔點是1627度,而高溫鈦合金的工作溫度尚不超過600度。兩者之間相差很大,一般情況下是不會發生燃燒事件。

但是高壓壓氣機葉片故障,導致斷片、碎片造成劇烈摩擦,產生大量熱量,或者壓氣機失速引起發動機氣流反向流動,從燃燒室后段返回的氣流溫度都一般高過鈦的燃點,都會造成鈦火事件。據美國相關統計,高壓壓氣機工作葉片故障引起鈦火的比例為22.5%,由渦輪故障引起鈦火的比例為 20%。

而前面提到的鈦合金表面氧化膜也是鈦火的內因。鈦合金導熱系數低,氧化熱焓大,是易燃燒金屬。像鋼、鋁之類的金屬,它們熔化過程中氧化過程是自抑的,氧化膜阻止氧進一步與金屬接觸,而且傳導損失熱量高于氧化產熱,避免溫度繼續上升。而在高溫下,鈦氧化膜脫落喪失密封性,導致氧氣的輸送速度急劇增大,熱量析出速度超過熱量損失速度,造成溫度升高,最終促進燃燒。鈦及鈦合金自身具有在空氣中自維持燃燒的特性,這是發生鈦火的根源。

且不說在600度以上高溫,目前研發的鈦合金的總體力學性能對于鎳基高溫合金并無多大優勢。如果解決不了鈦火問題,高溫鈦合金在航發上難有更大作為。

阻燃涂層是避免鈦火的一種方式。它是采用先進的噴涂工藝在鈦合金零部件表面涂覆一層難以燃燒的材料,延緩和阻止燃燒的作用。不過,阻燃涂層存在脫落的危險,而且它也不能提高鈦合金的使用溫度。

對鈦合金表面合金化同樣也是一條路,通過擴散改變鈦合金表面基體的成份,在其表面形成一道阻燃層。

但要從根本上解決鈦火問題,只有研制阻燃鈦合金。俄羅斯、美國、英國、中國均已開展研制出阻燃鈦合金。

阻燃鈦合金主要是兩個體系:Ti-V-Cr系和 Ti-Cu 系。這兩個體系的阻燃機理并不相同。Ti-V-Cr 系阻燃機理是V和Cr的燃燒快速形成一層致密的保護膜,阻止氧的擴散,而且其燃燒物以氣相擴散,因此放熱小,再加上導熱比較好,熱量容易散開。而Ti-Cu 系阻燃機理則是合金中銅含量為 17%時,在 955-990 ℃形成共晶體,即出現液相而充當潤滑劑,將干摩擦轉化為濕摩擦,有效減小摩擦功及加熱量;同時由于銅的溶解度隨溫度的提高而發生變化,在冷金屬和燃燒區之間的界面上形成富銅阻隔層,阻止燃燒繼續進行。

俄羅斯以Ti-Cu共晶系為基礎,成功研制了 BTT-1和 BTT-3兩種阻燃合金。 美國研制了 Ti-V-Cr系阻燃鈦合金Alloy-C,現已成功應用于F22的 F119-WP-100發動機的尾噴管和加力燃燒室上。 我國的阻燃鈦合金Ti40也采用的是Ti-V-Cr系。

但是, Ti-V-Cr系Alloy-C 雖然具有優良的阻燃特性,但是它需要添加較大量昂貴的V和Cr,使其成本較普通鈦合金高十倍以上,經濟效益非常低。因此這個體系的阻燃鈦合金,即使克服了鈦火和高溫熱穩定性,相比于鎳基高溫合金也幾無優勢,除非在不考慮經濟效益,追求極致發動機的情況下。

而Ti-Cu系成本相對較低,不過對應力集中敏感,斷裂韌性低,熔煉性差。

此外,目前研發的阻燃鈦合金的機械加工很困難,同樣增加了加工成本。

防止鈦火的方法還可以是對材料的選擇和發動機的設計。國外部分航空發動機部分高溫組件曾用過鈦合金,被替換成合金鋼或者鎳基高溫合金,或者鈦合金組件不成對出現,避免鈦合金之間摩擦。目前,國外民航適航性標準中嚴格規定了鈦合金零部件的使用條件。

總體而言,鈦合金由于鈦自身極大的缺陷,突破600度的“熱障”,服役溫度達到更高,取代鎳基高溫合金,難度還是非常大的,需要研發更好的新材料和新工藝。

參考資料:

黃旭, 李臻熙, 黃浩。 高推重比航空發動機用新型高溫鈦合金研究進展[J]. 中國材料進展, 2011, 30(06):21-27。

李旭升, 辛社偉, 毛小南,等。 鈦合金氧化行為研究進展[J]. 鈦工業進展, 2014(03):7-13。

孫護國, 霍武軍。 航空發動機鈦合金機件的阻燃技術[J]. 航空制造技術, 2003(01)。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414