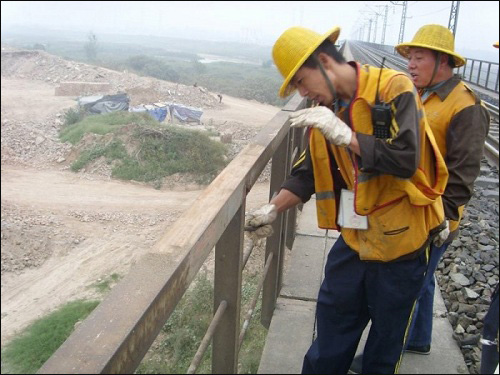

CorrosionX銹轉(zhuǎn)化劑已經(jīng)成功用于中國(guó)高鐵沿線護(hù)欄。施工人員正在清理氧化層,以便刷涂CorrosionX Rust Reconverter LT。該產(chǎn)品是不燃燒,環(huán)保的,用于汽車底盤(pán)、農(nóng)場(chǎng)機(jī)械、市政設(shè)施、高鐵車站鋼結(jié)構(gòu)、修造船廠、鋼結(jié)構(gòu)廠房、高層建筑幕墻、盾構(gòu)機(jī)殼體涂裝、港口起重機(jī)…是安全可靠、簡(jiǎn)單易操作的。

延伸閱讀:

環(huán)保型鐵銹轉(zhuǎn)化劑的制備及其性能

0·前言

鋼鐵表面在涂漆前,必須先進(jìn)行徹底除銹,否則會(huì)影響其與漆膜的結(jié)合力,導(dǎo)致漆膜的防腐蝕效果變差。傳統(tǒng)的機(jī)械除銹,需要專用機(jī)具,且耗費(fèi)大量磨料,還會(huì)造成嚴(yán)重的粉塵和噪聲污染;而傳統(tǒng)的酸洗、火焰等化學(xué)除銹,對(duì)環(huán)境污染較大且處理后的鋼材表面粗糙度不夠。將鐵銹轉(zhuǎn)化劑直接刷涂于鋼鐵表面可使鐵銹轉(zhuǎn)化為保護(hù)性的鈍化膜層,不必除銹就能直接涂覆施工。目前,鐵銹轉(zhuǎn)化劑主要有磷酸型和單寧酸型2類。磷酸型鐵銹轉(zhuǎn)化劑耐水性較差,涂膜遇水易泛白、粉化,且穩(wěn)定性較差,故單寧酸型的鐵銹轉(zhuǎn)化劑應(yīng)用更加廣泛[1,2]。以單寧酸為主要成分,以環(huán)氧樹(shù)脂E601為成膜物質(zhì)研制成的H2000鐵銹轉(zhuǎn)化底漆轉(zhuǎn)化效果好、穩(wěn)定性高、不易返銹,且能與大多數(shù)涂料配套使用,但其含有二甲苯等有機(jī)溶劑以及鉛、鉻等防銹顏料,毒性大,對(duì)環(huán)境污染嚴(yán)重[3]。因此,環(huán)保型水性鐵銹轉(zhuǎn)化劑是未來(lái)的發(fā)展趨勢(shì)。

本工作以單寧酸為轉(zhuǎn)化促進(jìn)劑,丙烯酸乳液為成膜劑,異丙醇為滲透劑,并加入成膜助劑醇脂-12、緩蝕劑等無(wú)公害物質(zhì)制備了一種環(huán)保型水性鐵銹轉(zhuǎn)化劑,其原料易得、價(jià)格低廉、轉(zhuǎn)化性能好、安全環(huán)保、耐腐蝕性高,克服了傳統(tǒng)單寧酸型鐵銹轉(zhuǎn)化劑需用有機(jī)溶劑稀釋的難題,具有廣泛的應(yīng)用前景。

1·試驗(yàn)

1.1 基本配方的選定

1.1.1 組成及作用

單寧酸是一種同時(shí)含有羥基和羧基的多元酸,其分子量較大,在酸性條件下,可與Fe3+發(fā)生螯合作用,生成一種具有網(wǎng)狀結(jié)構(gòu)、性能穩(wěn)定的黑褐色單寧酸鐵螯合物,緊密吸附在鋼鐵基體表面,起防銹顏料的作用。滲透劑異丙醇,與極性溶劑無(wú)水乙醇配合,可使鐵銹轉(zhuǎn)化劑浸潤(rùn)和滲透鋼鐵表面銹層,促進(jìn)鐵銹轉(zhuǎn)化劑與內(nèi)層銹蝕發(fā)生反應(yīng),抑制了腐蝕過(guò)程的陽(yáng)極反應(yīng),從而有效地延緩了銹蝕的進(jìn)程。成膜劑丙烯酸乳液具有物理隔絕和緩蝕保護(hù)作用,它通過(guò)黏附作用把鐵銹轉(zhuǎn)化產(chǎn)物浸透和包封起來(lái),還能使保護(hù)膜更加致密均勻,有效地抑制了腐蝕介質(zhì)與金屬表面的接觸[4,5]。

以丙烯酸乳液、單寧酸、異丙醇為主要因素,以腐蝕速率為衡量指標(biāo),采用3因素3水平正交試驗(yàn)[6]優(yōu)選鐵銹轉(zhuǎn)化劑配方。正交試驗(yàn)的因素水平見(jiàn)表1。

表1 正交試驗(yàn)因素水平表

1.1.2 鐵銹轉(zhuǎn)化劑的配制

在燒杯中加入6g乙醇和6g去離子水,混合攪勻,緩慢加入1.5~2.5g單寧酸,待完全溶解后,分別加入0.4~0.6g異丙醇、1g檸檬酸和適量去離子水,攪拌至溶液澄清,制成A液。在6.0~7.0g丙烯酸乳液中加入0.2g凍融穩(wěn)定劑乙二醇、適量成膜助劑醇脂-12和去離子水,制成B液。將A液緩慢加至B液中,邊攪拌邊加入少量三甲基硅油作為消泡劑,在室溫下繼續(xù)攪拌20~30min,即制成鐵銹轉(zhuǎn)化劑。

1.2 鐵銹轉(zhuǎn)化劑涂覆

1.2.1 基材預(yù)處理

將自然生銹的Q235鋼截成120mm×40mm×3mm,用鋼絲刷、砂紙、砂布除去表面較厚的銹層、疏松的銹蝕產(chǎn)物、氧化皮等,僅保留與鋼材結(jié)合緊密的底部銹蝕。預(yù)處理過(guò)程實(shí)際上是對(duì)基材進(jìn)行了機(jī)械除銹,預(yù)處理后Q235鋼表面仍有一層與基體結(jié)合較緊密的銹層(底層銹蝕),即本工作的除銹對(duì)象。

1.2.2 涂覆鐵銹轉(zhuǎn)化劑

將制備的鐵銹轉(zhuǎn)化劑均勻地涂覆在前處理后的Q235鋼上,室溫下干燥24h使銹層轉(zhuǎn)化完全(Q235鋼底部已無(wú)黃色銹跡),從而在Q235鋼表面形成了厚80~120μm的鐵銹轉(zhuǎn)化膜。

1.3 測(cè)試與表征

(1)形貌用JSM6380LV型掃描電鏡(SEM)觀Q235鋼涂覆鐵銹轉(zhuǎn)化劑前后的表面形貌,觀察鐵銹轉(zhuǎn)化膜層溫室下的5%NaCl(質(zhì)量分?jǐn)?shù),下同)溶液中浸泡12h,24h后的破壞程度。

(2)腐蝕速率將試樣在溫室下浸泡于3.5%NaCl溶液中24h,采用下式計(jì)算腐蝕速率:

計(jì)算腐蝕速率公式

(3)耐熱性用刀片將Q235鋼表面的鐵銹轉(zhuǎn)化膜刮下并研磨成粉末,采用差示掃描量熱分析-熱失重分析(DSC-TGA)法測(cè)試其耐熱性,初始溫度0℃,終止溫度1000℃,升溫速率8℃/min。

(4)中性鹽霧試驗(yàn)(NSS)為了便于比較,取3塊預(yù)處理后的Q235樣鋼,1號(hào)樣鋼不做處理,即機(jī)械除銹,2號(hào)樣鋼用0.2mol/LHCl清洗除去表面銹蝕,即酰洗除銹,置于烘箱中干燥后備用,3號(hào)樣鋼涂覆鐵銹轉(zhuǎn)化劑,室溫下干燥備用;24h后,在3塊樣鋼表面均涂覆一層醇酸鐵紅底漆,室溫下干燥48h后底漆厚約100μm,將其置于鹽霧試驗(yàn)箱中進(jìn)行中性鹽霧試驗(yàn)。腐蝕介質(zhì)為5%NaCl溶液,溫度(35±1)℃,相對(duì)濕度≥90%,試樣與垂直方向呈30°,連續(xù)噴8h,停8h為1個(gè)周期。

(5)電化學(xué)性能采用LK3200A型電化學(xué)工作站進(jìn)行電化學(xué)性能測(cè)試,以飽和甘汞電極(SCE)為參比電極,鉑片為輔助電極,試樣為工作電極,測(cè)試溶液為5%NaCl溶液,測(cè)試前將工作電極浸入測(cè)試溶液中穩(wěn)定30min。開(kāi)路電路-時(shí)間曲線測(cè)試的工作電極為上述3種樣鋼試樣,掃描范圍為0~6s,掃描速率為0.01V/s;Tafel曲線測(cè)試的工作電極為涂覆鐵銹轉(zhuǎn)化劑涂膜試樣,對(duì)其進(jìn)行蠟封,并留出1cm×1cm的工作面積,測(cè)試范圍-1.2~0V,掃描速度0.005V/s。

2·結(jié)果與討論

2.1 配方優(yōu)選

表2為正交試驗(yàn)結(jié)果。由表2可看出:極差R大小為A>C>B,即影響鐵銹轉(zhuǎn)化劑性能因素的主次順序?yàn)楸┧崛橐海井惐迹締螌幩帷8鶕?jù)正交試驗(yàn)結(jié)果確定鐵銹轉(zhuǎn)化劑的最優(yōu)配方為A2C2B3,即6.5g丙烯酸乳液,0.5g異丙醇,1.5g單寧酸,以此配方制備的鐵銹轉(zhuǎn)化膜在3.5%NaCl溶液中的腐蝕速率為0.0378g/(h·m2),以下研究均針對(duì)最優(yōu)配方制備鐵銹轉(zhuǎn)化劑進(jìn)行。

表2 正交試驗(yàn)結(jié)果

2.2 形貌狀態(tài)

Q235鋼涂覆鐵銹轉(zhuǎn)化劑前后的形貌及鐵銹轉(zhuǎn)化膜層的腐蝕形貌見(jiàn)圖1。由圖1a可知,Q235鋼表面凹凸不平,銹蝕較多且分布不均勻;由圖1b可見(jiàn),鐵銹轉(zhuǎn)化膜層表面完好平整,致密均勻,對(duì)基底起到了很好的隔絕保護(hù)作用[7]。此膜是單寧酸中的3個(gè)羥基在酸性條件下與Fe3+發(fā)生鰲合作用,生成難溶性的穩(wěn)定配位化合物,并緊密吸附在鋼材表面而形成的。由圖1c,1d可知,當(dāng)鐵銹轉(zhuǎn)化膜層在5%NaCl溶液中浸泡12h后,膜層開(kāi)始出現(xiàn)凸起的小泡,24h后,膜層表面出現(xiàn)一些微孔,并出現(xiàn)很多較小的泡狀物。這是由于在浸泡過(guò)程中,由于Cl-的侵入,膜層的結(jié)構(gòu)發(fā)生改變,與基體的附著強(qiáng)度遭到破壞,導(dǎo)致微孔及鼓泡的出現(xiàn)。由此可見(jiàn),鐵銹轉(zhuǎn)化劑與表面鐵銹反應(yīng)生成的螯合物可較好地隔絕溶液中的溶解氧或腐蝕性離子。

圖1 Q235鋼及鐵銹轉(zhuǎn)化膜層的表面SEM形貌

2.3 中性鹽霧(NSS)性能

中性鹽霧試驗(yàn)結(jié)果見(jiàn)表3。由表3可知:機(jī)械除銹預(yù)處理涂漆的鋼樣在第2周期即出現(xiàn)點(diǎn)狀銹蝕,這是由于與基體結(jié)合緊密的銹蝕與漆膜中的O2,H2O等反應(yīng),導(dǎo)致漆膜不斷膨脹所致;經(jīng)酸洗除銹涂漆的鋼樣在第4周期開(kāi)始出現(xiàn)較多浮泡并逐漸增多,這是由于酸洗除銹后鋼鐵表面變得非常光滑,影響了其與漆膜的粘結(jié)效果;經(jīng)鐵銹轉(zhuǎn)化劑處理涂漆的鋼樣表面耐腐蝕性較強(qiáng),8個(gè)周期后才開(kāi)始出現(xiàn)針狀銹蝕,且數(shù)量較少,12周期后僅出現(xiàn)少量銹斑,且漆膜沒(méi)有起泡,可見(jiàn)鐵銹轉(zhuǎn)化劑與底層銹蝕發(fā)生了化學(xué)反應(yīng),生成了穩(wěn)定的產(chǎn)物并緊密地吸附在基體表面,因而與醇酸鐵紅底漆的粘結(jié)力較高。

表3 中性鹽霧試驗(yàn)結(jié)果

2.4 電化學(xué)性能

2.4.1 開(kāi)路電位-時(shí)間曲線

3種鋼樣的開(kāi)路電位-時(shí)間曲線見(jiàn)圖2。由圖2可知:在測(cè)量前15s內(nèi),開(kāi)路電位有波動(dòng),隨后趨于穩(wěn)定;經(jīng)鐵銹轉(zhuǎn)化劑處理的開(kāi)路電壓穩(wěn)定值為-0.451V,明顯高于機(jī)械除銹的鋼樣(-0.523V)的和酸洗除銹的鋼樣(-0.518V)的。可見(jiàn)涂覆除銹轉(zhuǎn)化劑后,整個(gè)體系的穩(wěn)定性增強(qiáng),Q235鋼的腐蝕速率降低。這是由于鐵銹轉(zhuǎn)化劑在鋼樣表面與鐵銹發(fā)生化學(xué)反應(yīng)所形成的致密鈍化膜起到了物理隔離的作用,使Q235鋼的耐腐蝕性能增強(qiáng)。

圖2 3種鋼樣的開(kāi)路電位-時(shí)間曲線

2.4.2 Tafel曲線

Q235鋼經(jīng)鐵銹轉(zhuǎn)化劑處理前后的Tafel曲線見(jiàn)圖3。由圖3可知,經(jīng)鐵銹轉(zhuǎn)化劑處理后鋼樣的腐蝕電流密度顯著降低,從2.248×10-2mA/cm2降至3.567×10-4mA/cm2,而腐蝕電位明顯向正偏移,自腐蝕電位從-0.682V升至-0.593V,腐蝕速率由4.697×10-2g/(m2·h)降至7.452×10-2g/(m2·h),說(shuō)明鐵銹轉(zhuǎn)化膜層形成了很好的緩蝕作用。鐵銹轉(zhuǎn)化膜對(duì)Q235鋼形成了陽(yáng)極控制型保護(hù),起到了物理隔離與緩蝕保護(hù)的作用,顯著提高了Q235鋼的耐腐蝕性能。

圖3 Q235鋼涂覆鐵銹轉(zhuǎn)化劑前后的Tafel曲線

2.5 耐熱性

鐵銹轉(zhuǎn)化膜的DSC-TGA曲線見(jiàn)圖4:在300~400℃,試樣質(zhì)量急劇減少,這可能是反應(yīng)中乙醇、異丙醇、乙二醇等小分子的蒸發(fā)所致;425℃左右,試樣質(zhì)量減少的速度出現(xiàn)轉(zhuǎn)折,逐漸變緩,說(shuō)明轉(zhuǎn)化膜中的易揮發(fā)物質(zhì)已經(jīng)蒸發(fā)完全,剩下的為較穩(wěn)定的物質(zhì),加熱至1000℃無(wú)明顯的吸熱峰和放熱峰,只是體系在不斷吸熱,說(shuō)明轉(zhuǎn)化膜較難分解,耐熱性較佳。

圖4 鐵銹轉(zhuǎn)化膜的DSC-TGA曲線

3·結(jié)論

(1)當(dāng)m(丙烯酸乳液)=6.5g,m(單寧酸)=1.5g,m(異丙醇)=0.5g時(shí),鐵銹轉(zhuǎn)化膜層致密均勻,膜層緊密地吸附在鋼材表面,能有效地阻止Cl-,O2等與鋼鐵表面的接觸,鐵銹轉(zhuǎn)化膜層的綜合性能最佳,其耐NSS腐蝕可達(dá)24h,在3.5%NaCl溶液中腐蝕速率僅為0.0378g/(h·m2),1000℃不發(fā)生分解。

(2)經(jīng)鐵銹轉(zhuǎn)化劑處理的Q235鋼比酸洗和機(jī)械除銹鋼樣的開(kāi)路電位更高,抗腐蝕性能更優(yōu),與醇酸鐵紅底漆的結(jié)合力更強(qiáng)。

(3)鐵銹轉(zhuǎn)化劑制備工藝簡(jiǎn)單,安全環(huán)保,施工方便,具有良好的應(yīng)用前景。

[參考文獻(xiàn)]

[1]顧寶珊,紀(jì)曉春,張啟富,等.PS-02鐵銹轉(zhuǎn)化劑的研制[J].材料保護(hù),1999,32(12):19~20.

[2]戰(zhàn)鳳昌,李悅良.專用涂料[M].北京:化學(xué)工業(yè)出版社,1994:508~529.[3]杜克敏.帶銹涂料現(xiàn)狀及其發(fā)展趨勢(shì)[J].上海涂料,2010,40(1):35~36.

[4] Halma H,Prter V R,Ericl P,et al. Assessing sedimentremoval capacity of vegetated and non -vegetated settlingponds in prawn farms[J].Aquacultural Engineering,2003,27( 6) : 295 ~ 314.

[5] Barber L B,Leenheer J A,Noyers T I,et al. Nature andtrans for mation of dissolved organic matter in treatment wetlands[J]. Environmental Science & Technology,2001,35( 24) : 4 805 ~ 4 816.

[6]劉艷,段新廣.正交試驗(yàn)在水性帶銹涂料配方設(shè)計(jì)中的應(yīng)用[J].現(xiàn)代涂料與涂裝,2008,11(6):13~15.

[7]張安富,周宇帆,陳緒文,等.W-PT水溶性帶銹防銹涂料耐蝕性及其涂層形貌[J].材料保護(hù),2000,33(7):27~28.

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請(qǐng)第一時(shí)間聯(lián)系本網(wǎng)刪除。

-

標(biāo)簽: 鐵銹轉(zhuǎn)化劑, CorrosionX銹轉(zhuǎn)化劑, 中國(guó)高鐵護(hù)欄

官方微信

《腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護(hù)網(wǎng)官方QQ群:140808414