![]() 核電汽輪機高壓轉子的耐蝕性一直是影響轉子運行壽命的關鍵問題,本文針對 1000 MW 核電汽輪機高壓轉子進行了耐蝕層堆焊試驗,并對堆焊工藝及堆焊層的性能開展了研究。

核電汽輪機高壓轉子的耐蝕性一直是影響轉子運行壽命的關鍵問題,本文針對 1000 MW 核電汽輪機高壓轉子進行了耐蝕層堆焊試驗,并對堆焊工藝及堆焊層的性能開展了研究。

首先,為了實現母材與堆焊層良好的成分過渡,在核電轉子用 NiCrMoV 鋼試板上堆焊低合金鋼過渡層;而后逐層堆焊馬氏體不銹鋼耐蝕層,直到堆焊層成分達到馬氏體堆焊金屬的成分為止;最后進行去應力焊后熱處理。

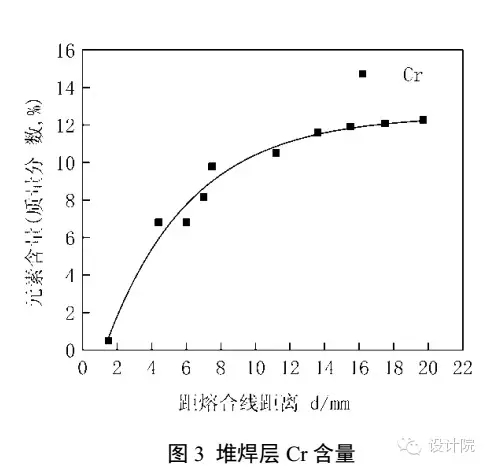

對堆焊接頭性能分析,結果表明,堆焊接頭強度不低于母材,抗拉強度可以達到 783 MPa,同時具有優良的塑性和韌性。堆焊層中 Cr 元素的含量隨著堆焊層厚度的增加以指數規律升高,在 15.5 mm 時達到 11.9 %與焊絲成分相當,表明此時的堆焊層已經滿足耐蝕性的要求。

研究結果進一步表明試驗中所采用的堆焊層成分及堆焊工藝所獲得的堆焊層具有優良的綜合性能,可應用于核電高壓轉子的表面改性。

1000 MW 核電汽輪機組是當前最為先進的核 電汽輪機組之一,已經為陽江核電站等多個核電廠 所采用。核電高壓轉子是核電汽輪機組的核心部件, 在機組運行期間一直處于高速轉動狀態,對其性能 的要求十分嚴格。

高壓轉子材料為 NiCrMoV 鋼, 具有優良的強度和韌性,但在蒸汽溫度較低的工作 環境下,轉子汽封區域會發生腐蝕現象,危害轉子 的性能,進一步影響安全性。為了滿足轉子汽封區 域表面耐腐蝕性能的要求,表面堆焊成為較好的改 性手段。馬氏體不銹鋼材料具有優良耐蝕性能,成為堆焊材料的優選材料。

但是 NiCrMoV 鋼是一種低合金鋼,與馬氏體 不銹鋼相比,C、Cr 等化學元素的含量存在較大差 異,會導致在堆焊過程中或者在高溫運行過程中合 金元素的擴散及遷移 [1],影響堆焊層與母材的結合 性能,進而導致堆焊層耐蝕性的降低甚至導致耐蝕 層的脫落。

故而,為了減小轉子材料與堆焊層用不銹鋼材 料的差異,本文采用在轉子母材上堆焊過渡層的措 施,使化學成分更過渡更為均勻,之后再堆焊馬氏 體不銹鋼材料,直到成分達到堆焊層材料成分為止, 最后進行去應力焊后熱處理。

并對堆焊工藝及堆焊層的性能開展包括沖擊韌性,抗拉強度及彎曲性能等等。同時對焊接層的成分過渡,特別是Cr元素的含量與堆焊厚度的關系進行了分析研究。此實驗的研究結構可為獲得綜合性能良好的堆焊層提供實驗數據,為核電高壓轉子的焊接生產提供技術依據。

1 轉子結構及材料

1.1轉子結構

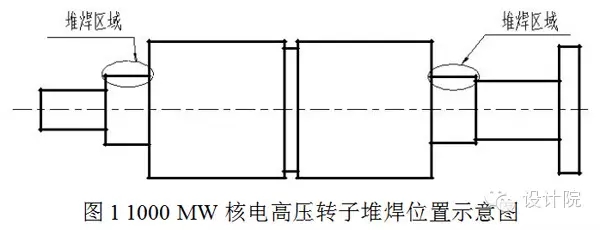

本文所研究的 1000 MW 核電汽輪機高壓轉子, 由上海汽輪廠自主制造,額定轉速為 1500 r/min, 轉子重量約 100 噸。轉子的兩端分別有一處軸頸區 域需要采用堆焊工藝,轉子的結構示意如圖 1 所示。

1.2轉子材料和力學性能

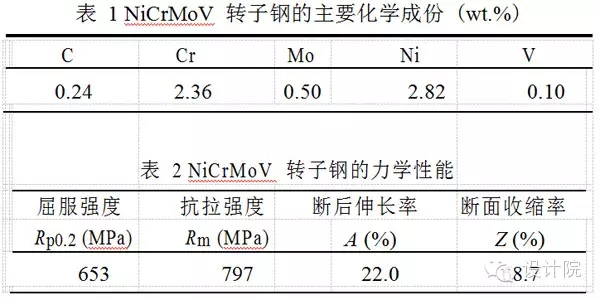

核電高壓轉子為大型鍛件,材料為 NiCrMoV鋼,堆焊前經過調質處理。其主要化學成份和力學 性能結果分別如表 1 和表 2 所示。

2 堆焊試驗及性能分析

為了保證堆焊接頭的力學性能,在產品焊接前 進行了埋弧焊焊接試驗,確定了合適的工藝參數, 并對接頭進行了力學性能測試和微觀組織分析。

2.1試驗件堆焊

堆焊用試驗件是從一根 NiCrMoV 鋼產品轉子 上取下的試料,加工成 350 mm×160 mm×100 mm 鋼板。堆焊方法為埋弧自動焊。耐蝕層材料選用13Cr-4Ni馬氏體不銹鋼,為了減少耐蝕層與轉子材料差異可能造成的不利影響,在母材與耐蝕層之間增加一層低合金鋼過渡層,然后進行了多層堆焊工藝試驗,焊接完成后進行整體進爐去應力熱處理。焊后熱處理完成后進行滲透檢測和超聲波檢驗,未發現超標缺陷。

2.2 堆焊接頭宏觀組織

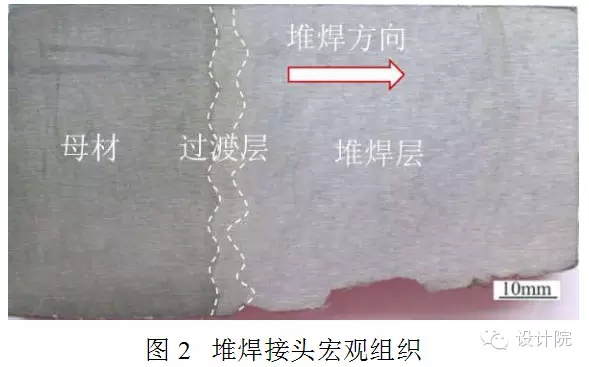

堆焊接頭橫截面的宏觀組織如圖 2 所示。堆 層厚度不小于 70 mm,寬度約 160 mm。堆焊層 母材結合良好,堆焊層質量優良,未發現氣孔、 紋等任何缺陷。良好的宏觀組織也進一步驗證了 焊工藝可靠性。

2.3堆焊層強度分析

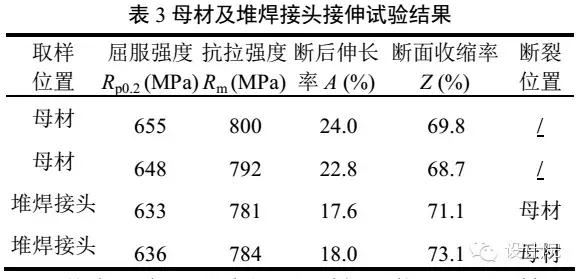

在經過焊后熱處理后的試驗件上,沿堆焊厚方向取拉伸試樣,試樣中心位于熔合線位置,以 試堆焊接頭的拉伸強度。同時沿堆焊寬度方向在 材上取拉伸試樣,以測試母材的拉伸強度。試樣 試驗方法符合標準 GB/T228-2002《金屬材料室溫 伸試驗方法》的要求,試驗結果如表 3 所示。

從表 3 中可以看出,經過焊后熱處理后,轉 母材和焊接接頭的屈服強度和抗拉強度依然能夠 到轉子材料技術規范的要求。堆焊接頭試樣均斷 母材上,說明堆焊層的強度不低于母材。雖然兩 取向的試樣均斷在母材上,堆焊接頭的抗拉強度 均值為 783 MPa,稍低于母材抗拉強度的平均值 7 MPa。所有四根試樣的斷后伸長率均大于材料技 規范規定的 16 %。從試驗結果可以判斷出,堆焊接頭具有優良的抗拉強度和塑性。

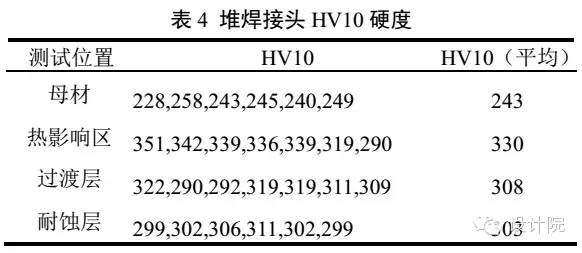

2.4 堆焊層硬度試驗分析

對堆焊接頭進行了 HV10 維氏硬度分析,其硬 度的平均值如表 4 所示。母材的硬度平均值為 HV243。熱影響區的硬度最高,為 HV330。過渡層 的硬度可以達到 HV308,耐蝕層硬度為 HV303。熱 影響區的硬度明顯高于母材,是由于在焊接過程中,

該區域被加熱到奧氏體化溫度以上,之后快速冷卻,Charpy-V形成了硬度較高的淬火組織。雖然在隨后的焊后熱 處理過程中硬度下降,但依然保持較高的數值。過 渡層的硬度與耐蝕層相當,且高于母材。硬度測試 結果表明,過渡層和耐蝕層的強度均高于母材,這 解釋了前文所述的接頭拉伸試樣斷在母材上的原因。

2.5 堆焊層化學成份

采用光譜分析儀分析了距熔合線不同距離處堆 焊層中的合金元素含量。作為主要合金元素,Cr 元 素含量的變化趨勢如圖 3 所示。

由圖 3 可見,隨著堆焊層厚度的增加,堆焊層中的 Cr 含量先以指數規律迅速提高,之后趨于平緩。由于本試驗所采用的埋弧自動焊是一種工藝過程十分穩定的焊接方法,并在焊接過程中保持基本一致的工藝規范,每一層的熔合比也相近,所以 Cr元素的含量隨堆焊層數呈指數函數升高。堆焊層中 其它元素的熔合比與 Cr 元素一致的,因而隨堆焊厚 度變化的規律也類似。堆焊層厚度在 15.5 mm 時, Cr 元素的含量為 11.9 %,已經可以滿足耐蝕性能的 要求了。

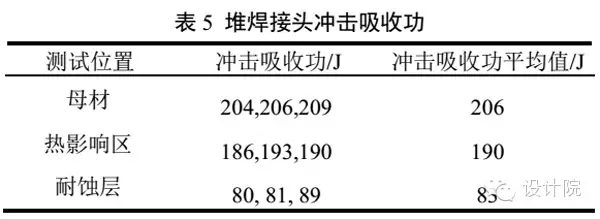

2.5沖擊試驗

對母體、焊接影響區、過渡層和耐蝕層進行Charpy-V沖擊試驗,試驗尺寸和試驗方法符合GB/T 229-1994《金屬夏比缺口沖擊試驗方法》的要求。實驗結果如表5所示。由實驗結果可知,熱影響區沖擊的吸收功的平均值為190J,與母材的沖擊功接近,這說明焊接過程的熱輸入量控制得當,同時也說明所采用的焊后熱處理規范對母材是合適的。耐蝕層的沖擊吸收功可以達到83J,表明其具有優良的沖擊韌性。結合接頭拉伸實驗結果,說明堆焊接頭同時具有良好的強度和韌性。

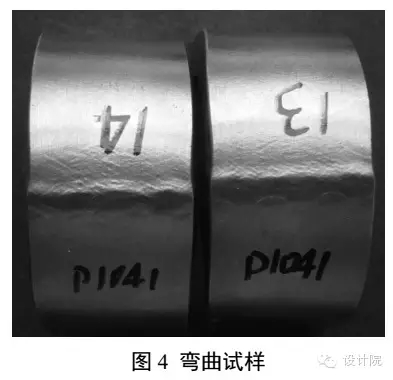

2.5 彎曲試驗

沿堆焊厚度方向取彎曲試樣,按照 ASME第IX卷的要求進行了彎曲試驗。彎曲試樣中包括了母材、熱影響區和焊縫,中心位于熔合線上。試樣厚 度為 10 mm,彎曲半徑為 40 mm。彎曲試樣均通過 180°彎曲試驗,未發現超標缺陷,如圖 4 所示。彎 曲試驗結果表明焊接接頭具有良好的質量和優良的塑性。

2.6 焊縫微觀組織

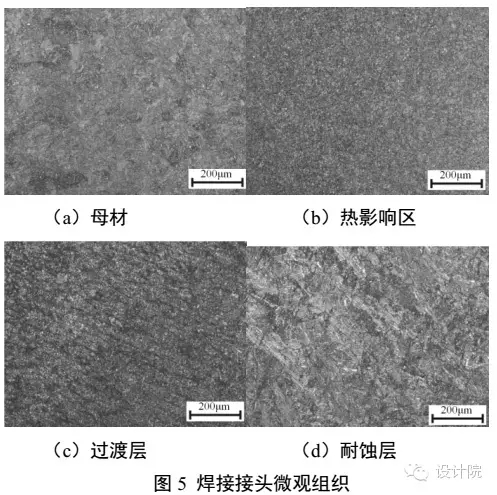

圖 5 是母材、熱影響區、過渡層和耐蝕層的金相照片。母材顯微組織以回火貝氏體為主,如圖 5a 所示。5b 是焊接熱影響區的微觀組織,主要是晶粒 細小的回火馬氏體組織。這是由于在焊接熱循環過 程中,該區域經過奧氏體化后快速冷卻,所以產生 了細小的馬氏體晶粒,并在隨后的焊后熱處理過程 中轉變為回火馬氏體。5c 是過渡層的微觀組織,主 要為回火貝氏體。5d 是耐蝕層的微觀組織,為典型 的板條馬氏體。焊接接頭中沒有發現魏氏組織等過 熱組織。良好的微觀組織也保證了堆焊層及熱影響 區優良的力學性能。

3 轉子的堆焊

核電高壓轉子對堆焊工藝的可靠性要求是十分 嚴格的,在最終檢驗時一旦發現超標缺陷,必須將 缺陷完全去除,或是將缺陷區域整圈車除后重新堆 焊,并重新進行焊后熱處理。所以實際生產過程中 采用了專用的埋弧自動焊設備進行堆焊,在獲得優 良的接頭質量的同時也有效提高了焊接質量和生產 效率,同時減小了工作強度。

焊前使用專用加熱工裝局部預熱轉子,保溫足 夠長的時間以使得焊接區域的溫度趨于均勻。焊前 仔細地清理了焊接區域,焊接過程中嚴格控制焊接 電流、電壓、焊接速度、層間溫度等參數。生產實踐表明,采用本埋弧焊設備及工藝,焊接過程穩定 可靠,從未因焊接過程原因造成缺陷。轉子一端完 成堆焊后立即進行焊后熱處理,待熱處理完成后再 開始堆焊另一端。焊后熱處理采用專用工裝,局部 進行焊后熱處理,以減少對轉子本體性能的影響, 同時也可以提高生產效率。

轉子兩端均堆焊并熱處理完成后,將堆焊層表 面光出,進行超聲波檢驗,采用直探頭、斜探頭和 雙晶探頭全面掃查堆焊區域。在堆焊層外圓達到精 加工尺寸后進行滲透檢驗,合格后進入汽封槽加工 道序。采用本文所述的工藝方法,已經成功堆焊生 產了多根核電高壓轉子,部分轉子已經投入運行。

結 論

(1)在 NiCrMoV 轉子鋼上采用增加過渡層的 措施后再堆焊馬氏體耐蝕層,接頭強度不低于母材, 抗拉強度可以達到 780 MPa,同時具有良好的塑性 和韌性。

(2)耐蝕層中 Cr 元素的含量隨堆焊層厚度的 增加以指數規律升高,在 15.5 mm 之后達到 11.9 %, 滿足了堆焊層耐蝕性能的要求。

(3)采用本文所述堆焊工藝可以獲得優良的焊 接質量,已經成功應用于多根核電高壓轉子的堆焊 生產。

參考文獻

[1]鄭陽, 沈士明。 Cr-Mo 焊接接頭中碳遷移現象研究的現狀和進 展[J]. 新技術新工藝, 2002(1),31: 55-56.

更多關于材料方面、材料腐蝕控制、材料科普等方面的國內外最新動態,我們網站會不斷更新。希望大家一直關注中國腐蝕與防護網http://www.ecorr.org

責任編輯:王元

《中國腐蝕與防護網電子期刊》征訂啟事

投稿聯系:編輯部

電話:010-62313558-801

郵箱:ecorr_org@163.com

中國腐蝕與防護網官方 QQ群:140808414

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414