新型金屬防腐涂層制備技術(shù)研究及應(yīng)用

2015-05-07 17:18:49

作者:梁秀兵 張志彬 魏世丞來源:

隨著能源危機(jī)問題的日趨突出,富饒海洋資源的開發(fā)和利用越來越被人們重視。開發(fā)海洋資源的能力不僅反映出一個(gè)國家海洋科技創(chuàng)新及其推廣應(yīng)用的水平,更能體現(xiàn)出這個(gè)國家在海洋領(lǐng)域的競技潛能和綜合國力。目前,我國在海洋領(lǐng)域的探索和發(fā)展處于持續(xù)升溫狀態(tài),越來越多的海洋工程設(shè)施投入應(yīng)用,如海洋平臺、油氣管線、岸壁設(shè)施、大型船舶等。但是這些海洋工程設(shè)施的發(fā)展仍然面臨著諸多問題,腐蝕損傷、磨蝕失效和生物污損等情況嚴(yán)重延緩了我們在海洋資源開發(fā)利用領(lǐng)域的前進(jìn)步伐。據(jù)資料顯示,海洋工程材料因腐蝕等問題每年造成了近萬億元的經(jīng)濟(jì)損失。因此,海洋腐蝕失效機(jī)理的研究與工程設(shè)施防腐技術(shù)的提升已成為我國海洋工程領(lǐng)域里亟待解決的問題。

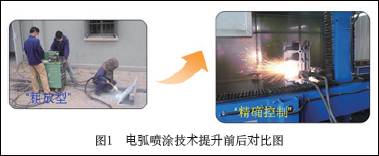

近年來的研究與應(yīng)用結(jié)果表明,采用熱噴涂合金防腐涂層是海洋環(huán)境下鋼結(jié)構(gòu)腐蝕防護(hù)的有效方法之一。這種技術(shù)是利用各種熱能將防腐金屬材料熔化,并通過高速氣流使其霧化噴射到零件表面上,形成防護(hù)涂層的一種表面加工方法。但是,傳統(tǒng)的電弧噴涂防腐技術(shù)通常是由人工來操作的,導(dǎo)致其控制精度較低、產(chǎn)生的涂層質(zhì)量不穩(wěn)定,而且它的作業(yè)環(huán)境較為惡劣,這些情況嚴(yán)重制約了該技術(shù)在海洋防腐工程領(lǐng)域更廣泛的應(yīng)用和發(fā)展。針對這些問題,筆者科研團(tuán)隊(duì)將智能控制技術(shù)、逆變電源技術(shù)、紅外測溫技術(shù)、數(shù)值仿真技術(shù)綜合集成創(chuàng)新研制了新型自動(dòng)化高速電弧噴涂設(shè)備,將傳統(tǒng)“粗放型”電弧噴涂技術(shù)提升為噴涂工藝與涂層質(zhì)量精確可控的先進(jìn)高效維修技術(shù)。

自動(dòng)化智能高速電弧噴涂系統(tǒng)實(shí)現(xiàn)了操作系統(tǒng)與噴涂設(shè)備的一體化聯(lián)動(dòng)控制,具有自動(dòng)化程度高、穩(wěn)定可靠的特點(diǎn),在海洋工程材料表面大面積防腐等領(lǐng)域效果顯著。該系統(tǒng)中的高速電弧噴涂槍實(shí)現(xiàn)了超音速氣流霧化,最大氣流速度達(dá)586m/s,鐵基噴涂材料的最大粒子飛行速度由傳統(tǒng)噴涂的100m/s以下提高到150m/s以上,涂層的結(jié)合強(qiáng)度可達(dá)20-40MPa,孔隙率顯著降低,涂層質(zhì)量得到大幅提升。系統(tǒng)中具有自主知識產(chǎn)權(quán)的高穩(wěn)定性的脈寬調(diào)制型數(shù)字式電弧噴涂逆變電源,實(shí)現(xiàn)了在噴涂過程中噴涂參量與送絲速度之間的智能化自反饋和自調(diào)節(jié)。與傳統(tǒng)電弧噴涂采用的硅整流電源相比,逆變式噴涂電源體積和重量分別減小50%和75%,質(zhì)量更加可靠,便于現(xiàn)場維修作業(yè)。利用研發(fā)的電弧噴涂智能模糊控制單元,結(jié)合紅外熱像儀對噴涂溫度場的監(jiān)控,實(shí)現(xiàn)了電弧噴涂工藝參數(shù)的在線智能閉環(huán)反饋控制,進(jìn)而實(shí)現(xiàn)涂層殘余應(yīng)力的優(yōu)化控制。設(shè)備單元采用模塊化設(shè)計(jì),環(huán)境適應(yīng)性強(qiáng),涂層質(zhì)量精確可控,使電弧噴涂升級為噴涂工藝與涂層質(zhì)量可精確控制的先進(jìn)維修技術(shù),噴涂效率為手工的3倍以上,大大減輕了操作強(qiáng)度,為海洋工程設(shè)施表面防腐提供了技術(shù)支撐。

高速電弧噴涂技術(shù)不僅保持了經(jīng)濟(jì)性、適用性強(qiáng)等特點(diǎn),而且使噴涂層獲得了更加優(yōu)異的性能,可有效延長海洋工程設(shè)施的使用壽命,特別是在大型鋼結(jié)構(gòu)的防腐工程方面將發(fā)揮重要作用,是一項(xiàng)易于推廣、適合我國國情的高新技術(shù)。在此基礎(chǔ)上,筆者科研團(tuán)隊(duì)根據(jù)材料制備與成形一體化先進(jìn)技術(shù)的設(shè)計(jì)思想,結(jié)合我國國情創(chuàng)造性地提出將粉芯絲材和高速電弧噴涂技術(shù)相結(jié)合,研發(fā)了具有“自封閉”效應(yīng)的Zn-Al-Mg-RE涂層和新型兼具防腐與耐磨雙重功能的Al基非晶納米晶復(fù)合涂層,為海洋工程設(shè)施表面防腐提供了更為優(yōu)質(zhì)的材料支撐和技術(shù)保障。

(1)具有“自封閉”效應(yīng)的Zn-Al-Mg-RE涂層的研究

采用熱噴涂Zn、Al及其合金涂層對鋼鐵結(jié)構(gòu)件進(jìn)行長效防腐,國外早在20世紀(jì)20年代就已開始應(yīng)用,至今仍是普遍采用的腐蝕防護(hù)措施。國內(nèi)外防腐實(shí)踐表明,Zn-Al合金防腐涂層的防腐性能要好于Zn、Al涂層,并逐漸替代了Zn涂層和Al涂層,成為海洋氣候環(huán)境下鋼結(jié)構(gòu)腐蝕防護(hù)的首選材料。但這些材料對“點(diǎn)蝕”等常見腐蝕形式的防護(hù)效果較差,容易導(dǎo)致材料腐蝕穿孔、鼓泡失效,影響裝備的使用壽命。

#p#副標(biāo)題#e#

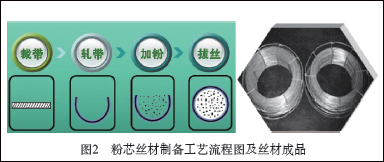

調(diào)研發(fā)現(xiàn),在Zn-Al合金涂層中添加少量的Mg和RE能進(jìn)一步提高涂層的耐蝕性能。Mg的作用是形成尖晶石氧化膜改善涂層中Al的陰極保護(hù)作用,出現(xiàn)“自封閉”現(xiàn)象大大提高了其在鹽霧腐蝕環(huán)境下的耐“點(diǎn)蝕”性能;RE元素能細(xì)化涂層微觀結(jié)構(gòu),減少噴涂層的孔隙率,并對涂層具有一定的強(qiáng)化作用。但由于受到實(shí)心材料拉拔工藝的限制,無法獲得高Al(含量大于15%時(shí))、Mg含量的噴涂絲材。針對海洋環(huán)境下工程設(shè)施的長效防腐問題,創(chuàng)造性地采用粉芯絲材制備技術(shù)(如圖2所示),解決了上述技術(shù)“瓶頸”,填補(bǔ)了我國在該研究領(lǐng)域的空白。

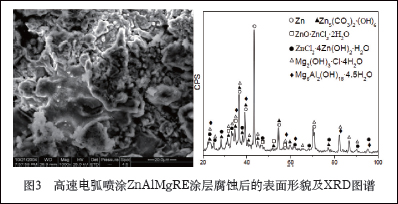

鹽霧試驗(yàn)結(jié)果表明Zn-Al-Mg-RE高速電弧噴涂層具有最好的耐蝕性能,耐蝕壽命為Zn和Al涂層的4倍以上。經(jīng)過進(jìn)一步電化學(xué)試驗(yàn)手段分析認(rèn)為:在腐蝕環(huán)境中,Al涂層容易發(fā)生點(diǎn)蝕,腐蝕產(chǎn)物無自封閉作用;Zn涂層的腐蝕產(chǎn)物易溶于水,表現(xiàn)出微弱的自封閉效果;Zn-15Al涂層的腐蝕產(chǎn)物對涂層中的孔隙能產(chǎn)生一定的自封閉作用,但不徹底;加入Mg后的Zn-Al-Mg涂層在腐蝕后形成較致密的腐蝕產(chǎn)物,自封閉效果較為明顯,但不穩(wěn)定;加入RE元素后,改善了涂層組織的均勻性,降低了涂層的孔隙率,提高了腐蝕產(chǎn)物層的穩(wěn)定性,其自封閉作用明顯,從而進(jìn)一步提高涂層的耐蝕性能,Zn-Al-Mg-RE涂層在腐蝕過程中表現(xiàn)出明顯且穩(wěn)定的自封閉現(xiàn)象。

提出了Zn-Al-Mg-RE涂層的“自封閉”機(jī)理。該涂層在腐蝕動(dòng)態(tài)過程中形成了納米腐蝕產(chǎn)物,隨著腐蝕反應(yīng)的進(jìn)行,生成了一系列Zn的堿式鹽類、Mg的氫氧化物及Mg與Al形成的尖晶石氧化物的水合物等腐蝕產(chǎn)物(如圖3所示),這些腐蝕產(chǎn)物不但能夠在涂層表面形成鈍化膜,還能夠有效地堵塞涂層中的孔隙,切斷腐蝕介質(zhì)的快速通道,從而提高涂層的耐蝕性。該涂層耐蝕性能為傳統(tǒng)Al涂層的2-3倍,有效解決了“點(diǎn)蝕”難題,可使海洋工程設(shè)施的防護(hù)壽命由原來的3-5年提高到10-15年以上,并成功應(yīng)用到了大型水壩閘門、海洋氣象浮標(biāo)、民用船舶甲板等鋼結(jié)構(gòu)件上(應(yīng)用實(shí)例見圖4所示),防護(hù)效果顯著。

(2)防腐與耐磨雙重功能的鋁基非晶納米晶復(fù)合涂層的研制

鋁基非晶態(tài)合金材料是當(dāng)今國際材料領(lǐng)域的研究熱點(diǎn)之一。非晶材料不存在結(jié)晶金屬存在的晶界、缺陷、偏析和析出物等,表現(xiàn)出各向同性,具有優(yōu)異的耐腐蝕性能。但是,鋁基非晶態(tài)合金玻璃形成能力較差,過冷液相區(qū)寬度僅有10K左右,急冷條件限制比較苛刻(冷卻速度須大于105K/s),且只能獲得粉狀、絲狀、薄帶、毫米棒等形式產(chǎn)品,限制了該類合金性能潛力的發(fā)揮及其推廣應(yīng)用。

高速電弧噴涂技術(shù)不僅可以快速升溫熔化材料,同時(shí)具有快速冷卻凝固材料的特征,冷卻速度極高(105-107K/s),具備了形成非晶納米晶復(fù)合涂層的必要條件。而且該技術(shù)具有優(yōu)質(zhì)、高效、低成本的優(yōu)勢,還可以大面積獲得具有優(yōu)質(zhì)防腐性能的非晶納米晶復(fù)合涂層,對于該類材料在海洋工程領(lǐng)域的推廣應(yīng)用非常有利。通過大量調(diào)研,利用粉芯絲材制備技術(shù),通過合金成分的合理設(shè)計(jì)和優(yōu)化,筆者科研團(tuán)隊(duì)在國際上率先采用高速電弧噴涂技術(shù)獲得了鋁基非晶納米晶復(fù)合涂層,拓寬了該類材料的制備方法和應(yīng)用范圍,并在國際期刊上發(fā)表了第一篇該領(lǐng)域的英文學(xué)術(shù)論文。

#p#副標(biāo)題#e#

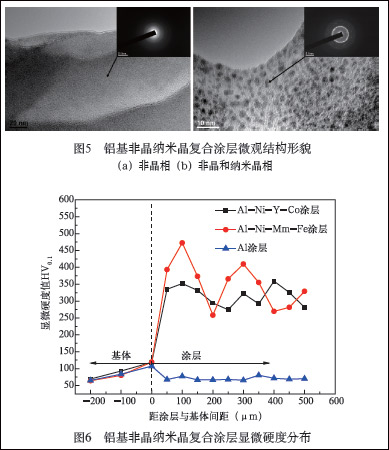

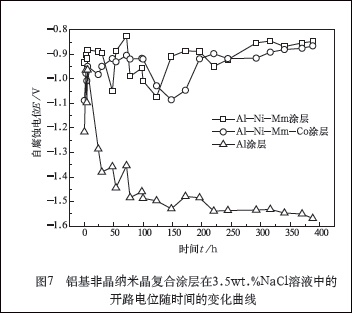

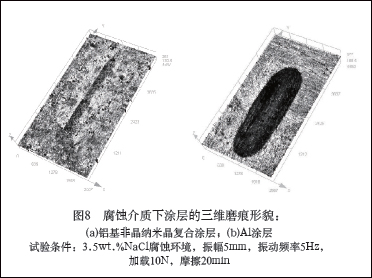

獲得的Al基非晶納米晶復(fù)合涂層由非晶、納米晶相和晶化相共同組成(如圖5所示),具有硬度高(與45鋼相近,顯微硬度值在HV0.1=300-400之間,見圖6所示)、防腐性能優(yōu)異(比傳統(tǒng)Al涂層提高了3倍以上,見圖7所示)和耐磨損性能良好的特點(diǎn)。最為重要的是,該涂層在腐蝕與磨損交互作用環(huán)境下的相對耐磨性比傳統(tǒng)防腐材料(Al涂層)提高了1個(gè)數(shù)量級。不僅解決了傳統(tǒng)Al、Zn基防腐涂層材料不耐磨損的技術(shù)“瓶頸”,更為在腐蝕與磨損交互作用下的惡劣工況環(huán)境中服役的工程設(shè)施提供了防護(hù)保障。

揭示了鋁基非晶納米晶復(fù)合涂層微觀結(jié)構(gòu)對其防腐、耐磨性能的影響機(jī)制。指出涂層中存在非晶具有優(yōu)異的防腐、耐磨性能的;彌散分布于非晶中的納米晶相起到了性能強(qiáng)化作用,使整體涂層具有較高的硬度和良好的耐磨損性能;在腐蝕介質(zhì)中,納米晶粒具有較大的比表面能,可促進(jìn)鈍化膜的生成,有利于提高涂層的耐腐蝕性能。非晶與納米晶相的結(jié)合,使得該系列涂層同時(shí)具備防腐與耐磨功能。

考察了微量元素對鋁基非晶納米晶復(fù)合涂層顯微結(jié)構(gòu)的影響作用。發(fā)現(xiàn)了適量Co元素的加入促進(jìn)了Al13Co4納米晶相的形成,促使納米晶粒增多,同時(shí)提高了α-Al、AlNi和Al13Co4納米晶在AlNi非晶母相中的彌散程度,導(dǎo)致涂層的硬度和結(jié)合強(qiáng)度有所提升;獲得了Co元素的加入使涂層玻璃轉(zhuǎn)變溫度有所上升和楊氏模量略有提高的作用規(guī)律,側(cè)向佐證了涂層玻璃轉(zhuǎn)變溫度與楊氏模量成正比。

以上ZnAl基、Al基防護(hù)涂層滿足不同腐蝕環(huán)境下的工況要求,可以為海洋工程設(shè)施提供優(yōu)質(zhì)可靠的材料保障。自動(dòng)化高速電弧噴涂技術(shù)可實(shí)現(xiàn)大面積智能、高效、穩(wěn)定操作的工業(yè)化應(yīng)用特征,將在未來的海洋工程設(shè)施表面防護(hù)領(lǐng)域發(fā)揮巨大的作用。這些新型的獨(dú)具特色的防腐功能涂層材料,也將隨著人類對海洋資源開發(fā)利用的需求日漸迫切而服務(wù)于更廣闊的海洋工況環(huán)境里。

責(zé)任編輯:劉娟

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

投稿聯(lián)系:編輯部

電話:010-62313558

郵箱:ecorr_org@163.com

中國腐蝕與防護(hù)網(wǎng)官方 QQ群:140808414

-

標(biāo)簽: 防腐涂層

相關(guān)文章

官方微信

《中國腐蝕與防護(hù)網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護(hù)網(wǎng)官方QQ群:140808414

文章推薦

點(diǎn)擊排行

PPT新聞

鋁合金LDH自修復(fù)自抗菌膜層構(gòu)建

點(diǎn)擊數(shù):466

碳鋼及合金鋼應(yīng)用與區(qū)別

點(diǎn)擊數(shù):393