文/ 馬娜,王理·反應堆燃料及材料國家級重點實驗室

秦金光·江蘇核電有限公司

作者簡介

馬娜,助理研究員,碩士,2011年畢業于中國核動力研究設計院反應堆燃料及材料專業,目前從事反應堆材料結構與性能研究,及核電站技術服務領域工作。

本文以某核電站大修時發現壁厚減薄超標而更換下來的管道件為研究對象,通過成分分析、微觀形貌分析和氧化膜分析等手段,結合管道的運行工況環境分析,最終明確了這些管道的壁厚減薄模式分別為沖刷腐蝕、流動加速腐蝕和汽蝕,并提出針對性改進措施建議。

核電站二回路的主蒸氣管道、主給水管線、凝結水管線、疏水管線、部分抽氣管線等用材主要是碳鋼。近年來,許多核電站出現了二回路碳鋼管道壁厚減薄現象,并由此引發了不少安全事故。1986年發生在美國Surry核電站中的冷凝水管道彎頭破裂事故,以及2004年發生在日本Mihama核電站中的給水管道破裂事故,均造成了人員傷亡。研究表明,這些管道發生破裂都是管道出現嚴重的壁厚減薄導致的。

某核電站在大修的超聲檢查中發現,二回路中部分小規格(管徑小于50mm)的彎管、彎頭和孔板出現了破口或壁厚減薄現象。針對此情況,在被更換下的壁厚減薄管道中選取了一些典型管段進行分析,并根據分析結果給出應對措施建議。由于管道樣品較多,本文僅給出具有代表性的兩個彎管和一個孔板管道樣晶的分析過程。

樣品選取

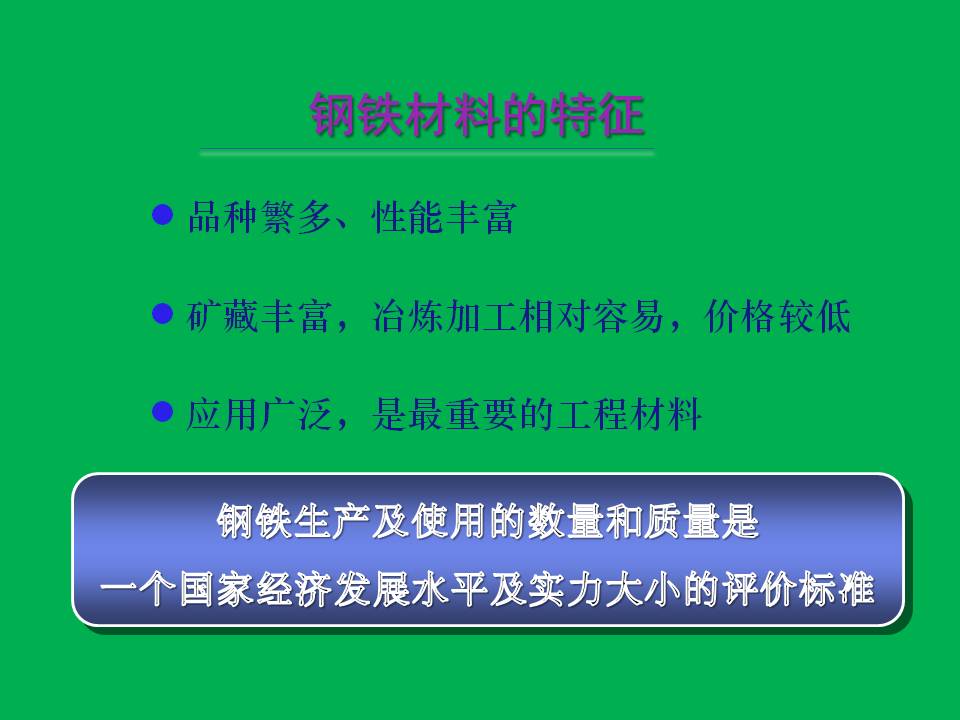

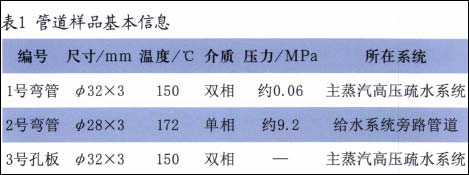

本文選取了三個樣晶進行分析:I號為疏水系統中的彎管,2號為給水系統中的彎管,3號為疏水系統中的孔板。比較I號、2號彎管,研究流速對于壁厚減薄的影響;比較1號彎管、3號孔板,研究管內流體狀態對壁厚減薄的影響。三個管道樣品材料均為20G優質碳鋼,其樣品尺寸信息和服役工況如表1所示。

1號彎管位于該核電站2號機組主蒸汽系統的高壓疏水管線系統中,高壓疏水器前,控制閥后。主蒸汽系統壓力遠高于疏水系統的壓力,故高壓管線疏水系統中流速較高。從該核電站系統流程圖冊中可以發現,在1號機組的相同位置設置有節流孔板,相應彎管并未發生壁厚減薄現象。而1號彎管所在的2號機組相應位置并未設置節流孔板,彎管發生明顯壁厚減薄。

2號彎管位于給水系統的低壓加熱器和高壓加熱器之間,除氧器之后,屬于給水泵出口逆止閥的旁路管道,彎管下游為一個旁路閥。一般情況下,旁路閥是閉合的,當給水泵單向閥出現故障或進行檢修時才打開旁路閥,給水通過旁路閥進入高壓加熱器。特殊情況下,流體可以經該旁路進入除氧器,對除氧器進行清洗。由上述分析可知:2號彎管內為經過除氧的給水,水質較好,且水溫較高;彎管內長期有給水存在,可以傳質,但是由于旁路閥不常打開,故傳質速度較慢。

3號節流孔板位于I號機組的高壓管線疏水線上,控制閥后,疏水器前,與1號彎管位置類似。孔板前后焊縫間長度為75mm,孔徑為10mm,孔長22mm,兩側為120度梯形過渡,核電站二回路蒸汽管道中的凝結水經疏水管線匯入高壓疏水器內,由于主蒸汽系統壓力遠高于疏水系統的壓力,故管中流速較高。

將上述管道樣品沿軸向和周向鋸開并實測發現:1號彎管嚴重減薄(約1.5mm),內壁黑色發亮,有尖銳的沖刷痕跡;2號彎管壁厚輕微減薄(約0.3mm),內壁呈暗紅色;3號節流孔板在距離焊縫10mm處出現腐蝕穿孔,穿孔附近壁厚減薄明顯且表面粗糙,呈漩渦狀沖刷痕跡。三個樣品的局部形貌如圖1所示。

為了研究上述管道壁厚減薄的原因,進行了相關分析工作。

試驗結果

化學成分分析

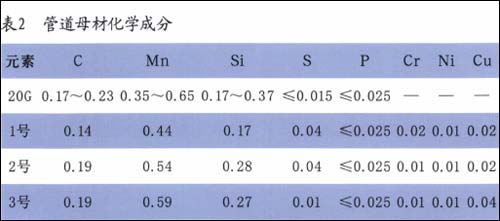

采用電感耦合等離子體一原子發射光譜(ICP一AES)儀和碳、硫專用分析儀對上述管道樣品進行了化學成分分析,并與GB5310一2008(高壓鍋爐用無縫鋼管)進行比較,結果如表2所示。可以看出:管道中的Mn、Si、P等元素含量均符合標準的要求,但1號彎管中C元素含量偏低,s元素含量是國標中限值的兩倍多。2號彎管中s元素含量也是國標中限值的兩倍多。

金相分析

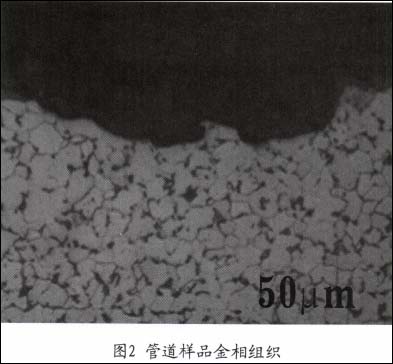

取上述管道樣品進行鑲樣、研磨、拋光,用2%硝酸-酒精刻蝕,置于金相顯微鏡下觀察其金相組織,結果如圖2所示:樣品的金相組織正常,由鐵素體晶粒和呈網狀分布的珠光體構成,夾雜物較少,表層無脫碳現象。

微觀形貌分析

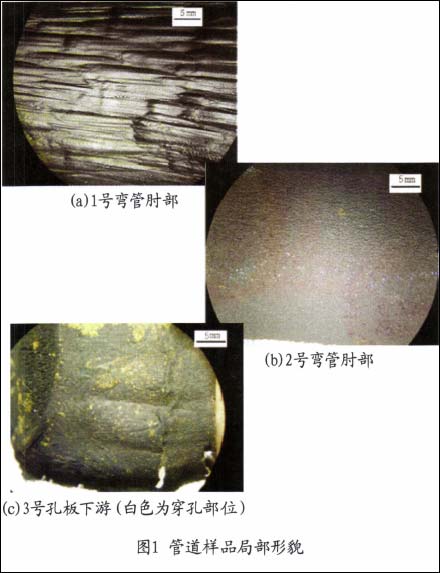

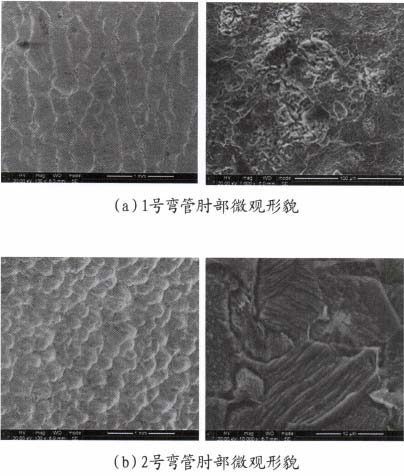

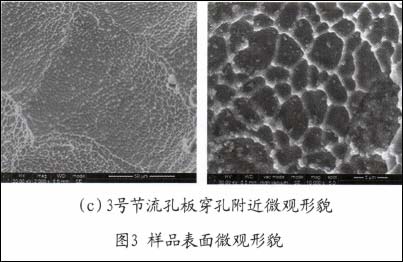

利用掃描電子顯微鏡(SEM)觀察發生壁厚減薄部位基體的形貌特征。管道表面附著一層黑色或暗紅色的氧化膜,采用克拉克溶液100g濃HCL+2gSb203+5gSnCL)進行了管道樣品的脫氧化膜處理,以便觀察基體。SEM下基體的微觀形貌如圖3所示。

1號彎管肘部內壁在低倍下可見波紋狀形貌,高倍下可見表面較明顯的韌窩,局部有材料損失,說明管道內壁在外力作用下發生塑性形變,并且有材料剝落現象。2號彎管在低倍下觀察到表面呈魚鱗狀分布的凹坑,尺寸約為200~300μm.高倍放大情況下,可見鐵素體晶粒及晶粒中不同取向的晶面,無明顯的機械形變特征。3號節流孔板表面可見大量細微的韌窩,尺寸為幾微米到十幾微米不等,明顯小于碳鋼晶粒,說明材料表面的各細微局部均分別受到了外力作用。

表面膜分析

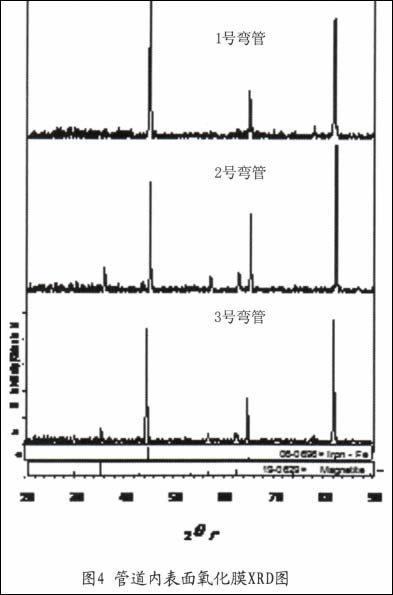

對管道樣品原始內壁的氧化膜進行了Ⅹ射線衍射分析,結果如圖4所示。1號彎管內壁盡管呈黑色,但是氧化膜衍射峰中Fe304特征峰很低,說明表面氧化膜非常薄,證明其生成時間很短。2號彎管內壁檢測到了中等強度的Fe304特征峰,說明該彎管表面氧化膜相對較厚,存在時間較長。3號節流孔板內壁檢測出了較弱的Fe304特征峰,說明表面有氧化膜,但較薄。

分析討論

1號彎管

C元素作為一種強化元素,可以提高碳鋼的強度和硬度,從而提高耐磨損、耐沖刷腐蝕的能力。1號彎管中C元素含量偏低,使得其硬度降低,耐磨性下降,耐沖刷腐蝕的能力下降。1號彎管處于高壓疏水管線,內部流速較高,與流體接觸的表面在高速流體的作用下,表面材料不斷被沖蝕掉,導致管道減薄。由于表面材料不斷損失,故氧化膜不易留存,因而也起不到保護基體的作用。

另外,鋼中的S是有害元素,會與Mn元素形成MnS塑性非金屬夾雜物,影響鋼的抗氫致裂紋(HIC)和抗硫致應力開裂(SSC)性能。但無論是金相分析還是微觀形貌分析,都未觀察到其對壁厚減薄的直接影響。

通過上述分析認為,1號彎管內的高速流體導致管道受到沖刷作用,發生壁厚減薄,屬于沖刷腐蝕。若在其上游設置節流孔板,將增加管道中的流動阻力,降低流體的壓力,起到保護管道的作用,避免管道發生因沖刷腐蝕導致的減薄。

2號彎管

2號彎管表面氧化膜是三類樣品中最厚的,且基體無可見的形變特征和機械作用導致的材料損失,說明氧化膜隔離了流體對基體的直接作用。從工況條件分析,2號彎管位于給水系統的旁路,內部流速緩慢,不足以對管道材料產生沖刷作用。但流動的介質加速了氧化膜的溶解和氧通過氧化膜向基體的擴散,導致氧化膜在溶解的同時也不斷生長,最終使管壁減薄,符合流動加速腐蝕的過程。另外,2號彎管微觀形貌呈魚鱗狀,也屬于典型的流動加速腐蝕形貌。

盡管2號彎管中的S元素含量也偏高,但分析中同樣未觀察到其對壁厚減薄的直接影響。

通過上述分析認為,2號彎管發生壁厚減薄的特征表現為氧化膜的加速溶解和生長,屬于流動加速腐蝕。根據目前對流動加速腐蝕的認識,更換碳鋼材料,使用Cr含量高于1%的低合金鋼是較有效的途徑。對于正在使用的碳鋼管道,應加強管道壁厚的監測。

1、2號彎管雖然同屬于彎管,但內部流速差異很大,因此發生壁厚減薄的機理完全不同,處理方式也截然不同,在工程實際中應注意區別。

3號孔板

與1號彎管相比,3號節流孔板下游的彎管并未發生明顯的壁厚減薄現象,說明節流孔板的存在確實可以降低流速、降低流體壓力,從而避免管道發生因高速流體導致的沖蝕減薄。但是3號孔板自身出現了減薄穿孔,在損傷表面觀察到的大量細微韌窩,說明材料表面的各細微局部均分別受到了外力的作用。

分析其工況認為,外力的來源與流體經過孔板時產生的氣泡有關:流體經過孔板時壓力下降,低于流體的飽和蒸汽壓力,于是產生氣泡,即閃蒸;當下游流體的壓力回升,氣泡發生潰滅,對材料局部造成巨大沖擊,即汽蝕。從材料已發生的微區塑性變形來看,其原因主要為汽蝕。

綜上,盡管3號孔板有效抑制了下游彎管的沖刷腐蝕,但該節流孔板的結構形式導致流體通過時對孔板材料產生了汽蝕作用,導致孔板壁厚減薄并穿孔。因此應優化節流孔板的設計或者使用多級節流孔板。

結束語

經過上述分析,得出以下結論。

(1)1號彎管內的高速流體導致了沖刷腐蝕,造成管壁減薄。解決措施為:①在管道適當位置安裝一定的分流系統來分擔流量,或增大管徑,降低管道中的流速。②提高管道中Cr元素含量,使用更加耐沖刷腐蝕的低合金鋼或不銹鋼。③減少彎管的使用或增大彎管的曲率半徑,緩解由于流體方向改變而造成的擾流程度。

(2)2號彎管內發生的是以氧化膜加速溶解和生長為特征的流動加速腐蝕。解決措施為:①提高鋼管中的Cr元素含量或更換耐流動加速腐蝕的材料(如不銹鋼)。②控制氧濃度在合理的范圍內(主要通過控制加入聯氨的量),控制腐蝕發生的環境。③加強對流動加速腐蝕敏感區域的壁厚測量力度。

(3)流體經過節流孔板時產生氣泡潰滅導致對材料的汽蝕是3號孔板壁厚減薄、穿孔的原因。解決措施為:①根據具體的使用工況(如系統的流量、流速等)重新設計孔板,如孔徑、孔板厚度等。②設計多級孔板,通過多次降壓,避免汽蝕的發生。

官方微信

《中國腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62313558-806

- 郵箱:fsfhzy666@163.com

- 中國腐蝕與防護網官方QQ群:140808414