摘 要:采用動電位極化法在高溫高壓水環境中研究了690TT合金的點蝕行為。結果表明:試樣與導線點焊部位處的封裝影響試樣的點蝕電位;管狀、片狀和棒狀試樣在自然狀態下產生的鈍化膜穩定,形狀的變化與鈍化膜厚度的改變不影響點蝕電位,在Cl-質量分數≤0.001%的溶液中,690TT合金不發生點蝕行為,但隨著Cl-含量的增加,點蝕發生并加劇。

關鍵詞:690TT合金;點蝕;試樣形態;Cl-含量;

690TT合金是目前應用較多的傳熱管管材,因其鉻含量高,表現出極佳的耐蝕性。國內外對690TT合金耐點蝕能力的研究雖然較多,但有關690TT合金的點蝕電位測試基本都在常溫下進行,高溫高壓條件下的相關測試較少。為研究傳熱管在真實服役環境中的點蝕行為,應將測試體系置于高溫高壓環境中[1,2,3,4,5] 。GB/T 17899-1999《不銹鋼點蝕電位測量方法》是不銹鋼材料點蝕電位測試的通用標準,但該標準對于高溫高壓體系的測試存在一定的局限性。本工作通過改變導線點焊部位的封裝、試樣的形狀、試樣表面鈍化膜的處理工藝以及溶液中Cl-含量,采用動電位極化掃描方法,研究試樣和溶液的變化對690TT合金在高溫高壓環境中點蝕行為的影響。

1 試驗

1.1 試樣及溶液

試驗材料取自690TT合金成品管材,其化學成分(質量分數)為:wCr29.5%,wFe10.56%,wMn0.21%,wTi0.18%,wS0.001%,wP<0.005%,wC0.019%,wSi0.054%,wCu<0.005%,wCo0.01%,wAl0.24%,余量為鎳。

采用氯化鈉(NaCl)和超純水(電阻率為18.2 MΩ·cm)配制含不同量Cl-的溶液,Cl-質量分數分別為<0.000 1%、0.001%、0.05%、0.15%,所有化學試劑均為分析純級。在高壓釜加熱前,溶液通入氮氣除氧,以1L/min的速率通過導氣管鼓入高壓釜中,累計持續吹掃時間為30 min,高壓釜加熱溫度為200℃。

1.2 試驗方法

動電位極化法可以獲得材料的點蝕特征電位Eb,點蝕特征電位用以評定合金材料的點蝕傾向。動電位極化測試采用三電極體系,工作電極為試樣,參比電極為壓力平衡Ag/AgCl(KCL 0.1mol/L),輔助電極為棒狀Ni-Pt。動電位極化測試在GAM-RY REFERENCE 600電化學工作站上完成,文中所有電位值均按照公式(1)換算成標準氫電極(SHE)電位。

式中:EOBS為測試電位值,mV;T為高溫水溫度值,℃;t為室溫25℃。

動電位曲線測試參照GB/T 17899-1999《不銹鋼點蝕電位測量方法》,首先進行自腐蝕電位(Ecorr)監測,待自腐蝕電位穩定后,從Ecorr開始以20mV/min掃描速率進行陽極極化,直到陽極電流密度達到0.01A/cm2時,停止試驗。每次測試更換新的試樣和溶液。以陽極極化曲線上對應電流密度10μA/cm2的電位中最正的電位值來表示點蝕電位Eb。部分試樣進行陰極極化和循環陽極極化掃描,電位掃描速率20mV/min。

2 結果與討論

2.1 試樣封裝方式對690TT合金點蝕行為的影響

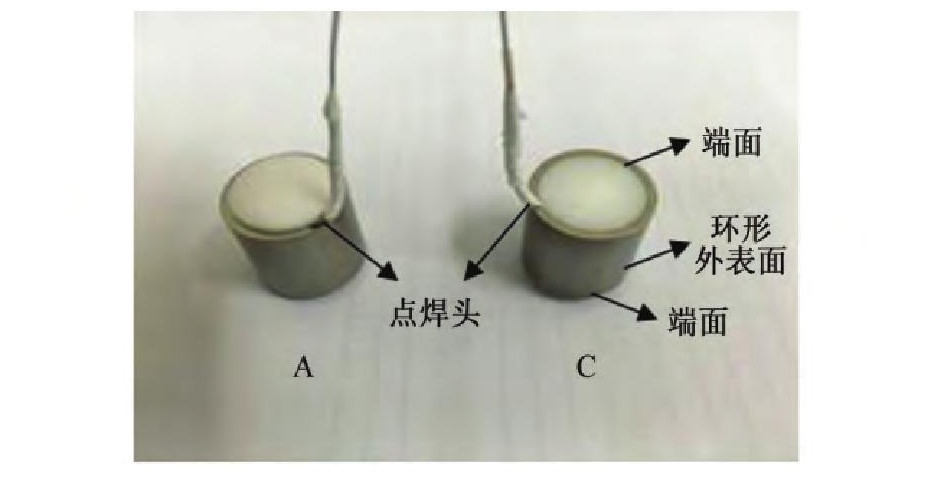

為避免水質對管內壁的影響,采用機械裝置將設計好的特氟龍密封塞塞入管狀試樣中。管狀試樣端面用金相砂紙打磨至800號,將不銹鋼絲點焊至管狀試樣端面。用特氟龍膠帶封裝導線與試樣端面的點焊部位。為獲得不同封裝狀態的試樣,露出點焊頭的試樣記做A和B;不露出點焊頭的試樣記做C和D,見圖1。所有試樣均經無水乙醇去油,干燥后備用。

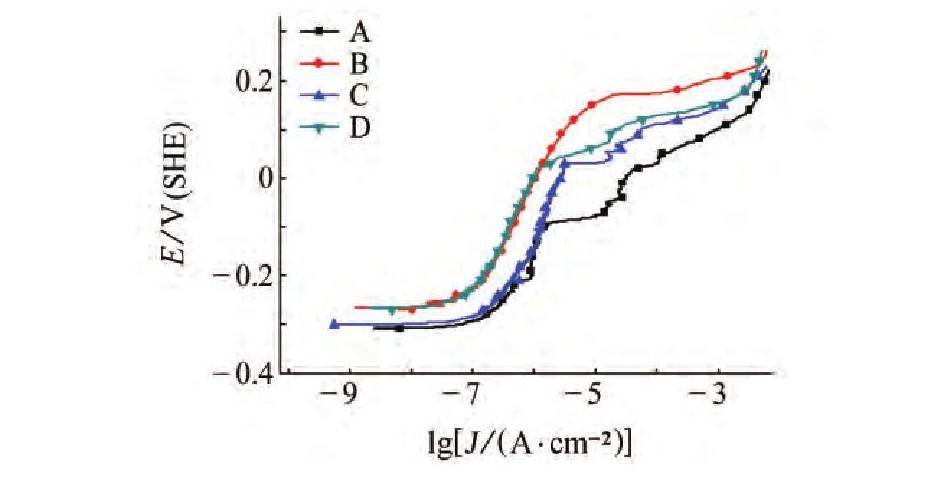

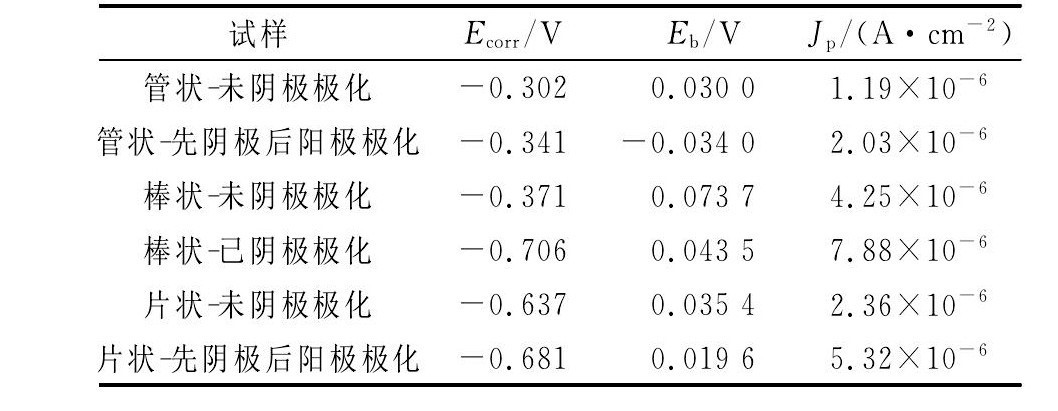

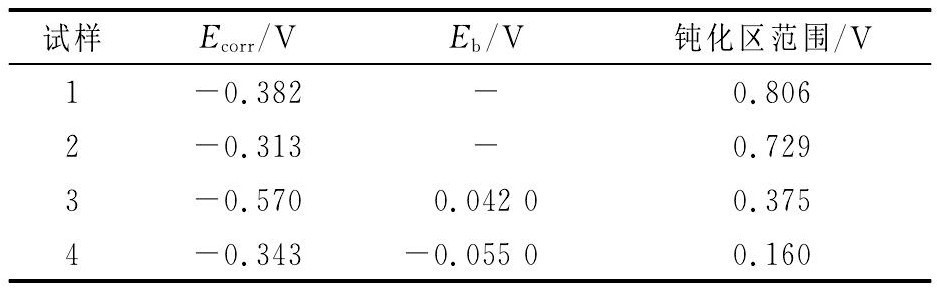

由圖2和表1可見,試樣點焊部位是否封裝對試樣的點蝕行為有影響。兩種試樣的自腐蝕電位相差不大,說明點焊部位是否封裝不影響試樣在本試驗環境中的自腐蝕電位。但試樣點焊部位是否封裝對點蝕電位的影響較大,露出點焊頭試樣(A與B)的點蝕電位測量結果重復性差;而不露出點焊頭試樣(C與D)的點蝕電位測量結果則重復性較好。

圖1 不同封裝狀態的試驗試樣

圖2 200℃條件下,試樣在含0.15%(質量分數)Cl-溶液中的極化曲線

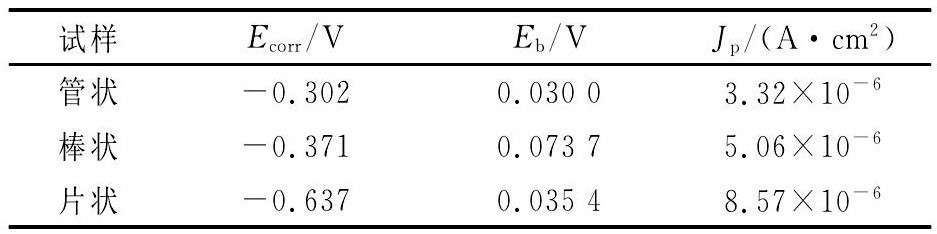

表1 不同試樣的極化曲線特征參數

試驗結果表明,點焊部位是否封裝會影響試樣的點蝕電位,不銹鋼絲點焊點裸露在外會干擾試樣的點蝕行為,所測得的點蝕電位有時可能只是不銹鋼點焊點及其附近材料的點蝕電位,而不是690TT的真實點蝕電位。由于點焊點附近材料類型的復雜性,導致測得的點蝕電位數值分散性較大。

2.2 試樣形狀對690TT合金點蝕行為的影響

研究了管狀、片狀、棒狀三種不同形狀的690TT合金在高溫高壓環境中的極化行為,以了解試樣形狀差異對690TT合金點蝕電位的影響。管狀試樣直接取自成品管材;片狀試樣通過壓制管材成形;棒狀試樣取自690TT原料。試驗前,將管狀試樣端面、片狀和棒狀試樣表面經金相砂紙逐級打磨以去除表面氧化物,端面點焊不銹鋼絲;其中管狀試樣塞入特氟龍密封塞。所有試樣均經無水乙醇去油,超聲清洗。

由圖3可見,管狀、片狀、棒狀試樣的極化行為一致,均出現明顯的鈍化區和點蝕擊穿電位。試樣表面均出現明顯的點蝕坑,見圖4。三種形狀試樣的點蝕電位約相差40mV,說明試樣形狀的改變不影響690TT合金在高溫水環境中的極化行為和點蝕電位。維鈍電流密度(Jp)能夠有效估計金屬表面的鈍化程度,維鈍電流密度越低說明試樣表面的鈍化程度越高。由試樣的維鈍電流密度值可見,管狀試樣維鈍電流密度最小,說明管狀試樣表面鈍化程度最高。由于管狀試樣外表面保留了原加工狀態,在制樣時未進行進一步的表面處理,因而極化行為與試樣真實狀態表現一致,說明原加工狀態試樣表面形成了較好的鈍化膜。試樣極化曲線的特征值見表2。

圖3 200℃條件下,片狀試樣(A)、管狀試樣(B)、棒狀試樣(C)在含0.15%(質量分數)Cl-溶液中的極化曲線

圖4 不同形狀試樣腐蝕后的形貌

2.3 鈍化膜狀態對690TT合金點蝕行為的影響

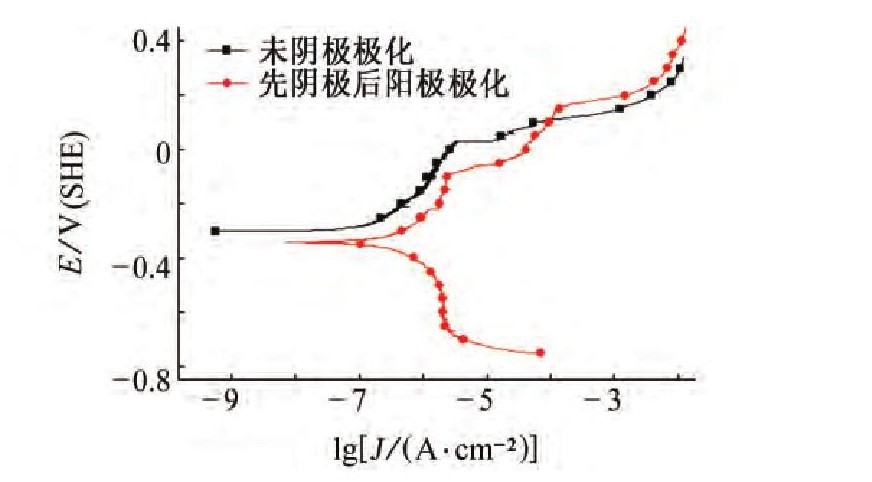

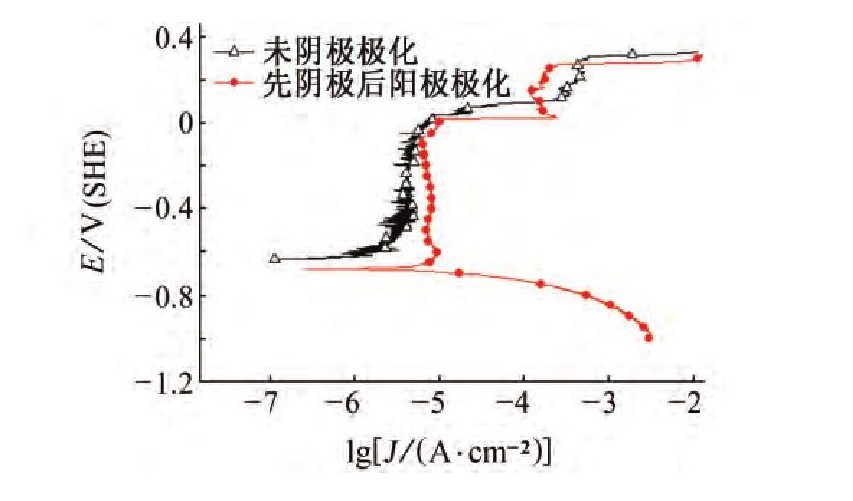

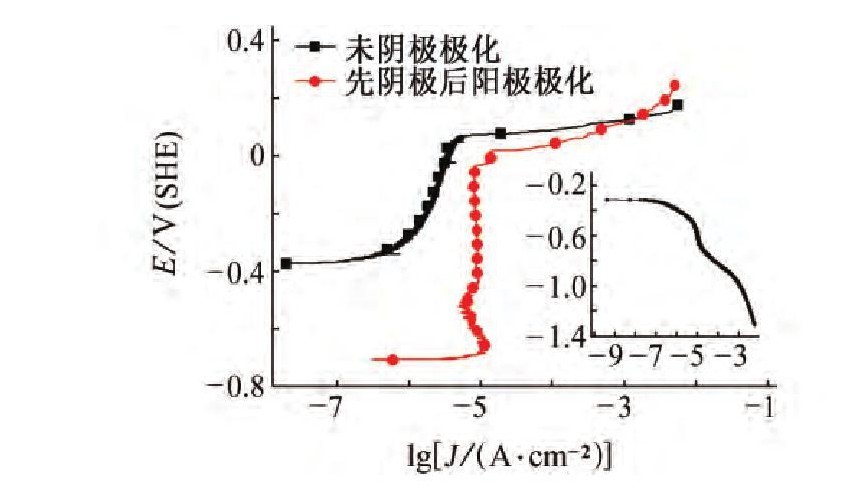

管狀和片狀試樣的極化曲線從Ecorr-0.4V開始掃描,棒狀試樣從Ecorr-1.0V開始掃描,通過陰極極化對試樣表面鈍化膜進行不同程度的消除。對試樣設置不同的陰極極化范圍,發現陰極極化后的試樣自腐蝕電位略有所下降,說明試樣通過陰極極化,鈍化膜發生變化,鈍化膜變薄。由圖5~7可見,先陰極后陽極極化的試樣,其維鈍電流密度比未經過陰極極化的試樣高,說明電化學致鈍的鈍化膜沒有690TT合金在原加工狀態下生成的鈍化膜穩定。但是,比較這兩種極化方式下試樣的點蝕電位,結果相差不大,在16~60mV。說明陰極極化產生鈍化膜狀態的不一致性對690TT合金的點蝕行為的影響較小。

表2 不同形狀試樣的極化曲線特征參數

圖5管狀試樣陰極和陽極極化曲線(wCl-=0.15%,T=200℃)

圖6片狀試樣陰極和陽極極化曲線(wCl-=0.15%,T=200℃)

2.4 Cl-含量對690TT合金點蝕行為的影響

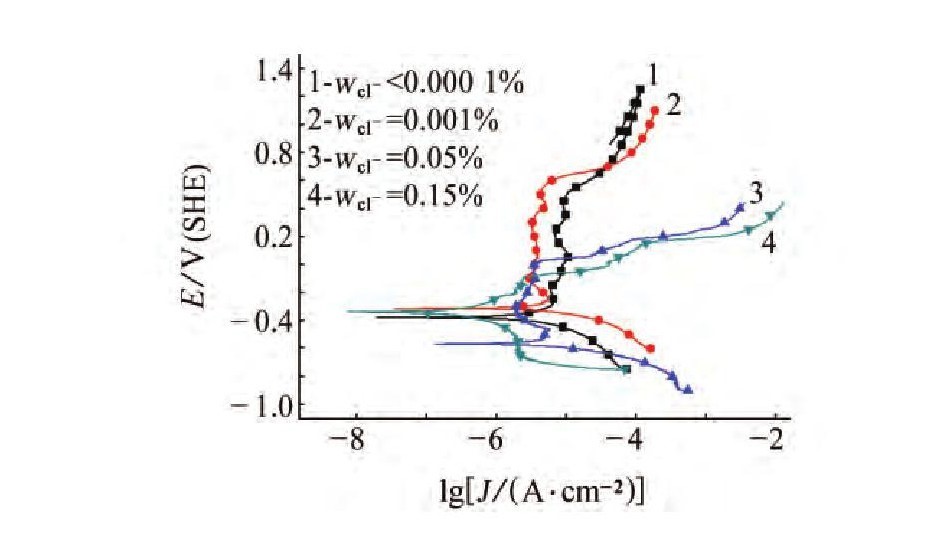

由圖8可見,Cl-質量分數≤0.001%時,極化曲線只呈現明顯的鈍化區,并且通過循環陽極極化發現,隨著電位的反向掃描,極化曲線沿原路返回,并未出現閉合環,說明試樣在Cl-質量分數≤0.001%的工況下鈍化膜并未發生局部破裂,無明顯的點蝕擊穿現象。由試樣在Cl-質量分數>0.05%溶液中的極化曲線可見,試片出現明顯的鈍化膜破裂行為,說明Cl-是造成690TT合金產生點蝕的誘因;并且,隨著Cl-含量的增加,點蝕電位負移,鈍化區范圍明顯縮少,試樣鈍化膜的穩定性變差,更容易發生點蝕,極化曲線特征參數見表4。

圖7棒狀試樣陽極極化曲線(右下圖為陰極極化曲線)(wCl-=0.15%,T=200℃)

表3 管狀、片狀和棒狀試樣極化曲線特征參數

圖8 690TT試樣在不同量Cl-的溶液中極化曲線(T=200℃)

表4 690TT試樣在200℃不同Cl-含量溶液中極化曲線特征參數

3 結論

1)試樣點焊部位封裝與否對試樣點蝕電位影響顯著。試樣與導線的完全封裝可以保證點蝕電位測試結果的一致性。

2)通過對管狀、片狀和棒狀三種不同形狀的690TT合金試樣進行動電位掃描,試樣形狀的改變不影響試樣的點蝕電位。

3)通過陰極極化改變試樣鈍化膜狀態,發現690TT合金在原加工狀態下生成的鈍化膜穩定。并且,陰極極化產生鈍化膜狀態的不一致性對690TT合金點蝕行為影響不是很大。

4)當溶液中Cl-達到一定量時試樣才產生點蝕,對于690TT合金而言,在200℃高溫高壓環境中,Cl-質量分數≤0.001%時不足以引起試樣發生點蝕;但是隨著Cl-量的增加,試樣鈍化膜的穩定性變差,越容易發生點蝕,Cl-是造成690TT合金產生點蝕的誘因。

參考文獻:

[1] UH C K.Effects of chemical compounds on the stress corrosion cracking of steam generator tubing materials in a caustic solution[J].Journal of Nuclear Materials,2005(341):169-174.

[2] 丁訓慎.核電站蒸汽發生器傳熱管的點腐蝕及其防護[J].腐蝕與防護,2007,28(7):364-366.

[3] 葉超,杜楠,趙晴,等.不銹鋼點蝕行為及研究方法的進展[J].腐蝕與防護,2014,35(3):271-276.

[4] 任愛,李成濤.Cl-對690合金在高溫高壓水中腐蝕行為的影響[J].中國有色金屬學報,2012,22(4):1082-1087.

[5] 龔利華,張波,江琳琳.不銹鋼作為給水材料在含Cl-水中的腐蝕行為[J].腐蝕與防護,2007,28(8):400-402.

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414