沈陽飛機設(shè)計研究所飛機控制工程實驗室

3D打印是一個比較通俗的名字,更學(xué)術(shù)一點稱呼叫做增材制造。它是一種以數(shù)字模型為基礎(chǔ),運用粉末狀(或絲狀)金屬或非金屬等可熔化或粘合材料,通過逐層累積的方式來構(gòu)造物體的技術(shù)。3D 打印通常是采用 3D 打印設(shè)備來實現(xiàn)的。過去常在模具制造、工業(yè)設(shè)計等領(lǐng)域用于制造模型,現(xiàn)正逐漸用于一些產(chǎn)品的直接制造,已經(jīng)有使用這種技術(shù)打印而成的零部件。如在珠寶、鞋類、工業(yè)設(shè)計、建筑、工程和施工(AEC)、汽車,航空航天、牙科和醫(yī)療產(chǎn)業(yè)、教育、地理信息系統(tǒng)、土木工程、槍支以及其他領(lǐng)域上都出現(xiàn)了 3D 打印的身影。

走進沈陽飛機設(shè)計研究所 3D 打印“孵化室”

王向明,中航工業(yè)沈陽飛機設(shè)計研究所的項目總設(shè)計師、飛機結(jié)構(gòu) 3D 打印應(yīng)用技術(shù)的領(lǐng)軍人物,2003 年起組建技術(shù)團隊,開展了 3D 打印在飛機結(jié)構(gòu)中的應(yīng)用研究。通過十余年堅持不懈的持續(xù)探索,造就如今居于世界前列的金屬 3D 打印技術(shù)與航空工程的融合。

塔灣街 40 號,就是沈陽飛機設(shè)計研究所的所在,走進這個靜謐的院落,能時時處處聞到、感受到四周彌漫的技術(shù)的味道。這家始建于 1961 年的研究機構(gòu),是新中國組建最早的飛機設(shè)計研究所,一系列飛機設(shè)計與研究工作都在這里孕育而生,當然也包括如今已成績斐然的金屬 3D 打印。

沈陽飛機設(shè)計研究所金屬 3D 打印的“孵化室”名叫“新型功能結(jié)構(gòu)研發(fā)與工程化應(yīng)用研究實驗室”,這個新型功能結(jié)構(gòu)研發(fā)的航空科技重點實驗室專門從事孕育金屬 3D 打印技術(shù)的設(shè)計創(chuàng)新,并把它與航空工業(yè)相融合,直至把這項技術(shù)推至世界的巔峰。該實驗室承擔基于增材制造和特種加工技術(shù)的新型功能結(jié)構(gòu)的設(shè)計、制造、測試驗證、工程化應(yīng)用研究工作,以及負責新型功能結(jié)構(gòu)的設(shè)計許用值測試和基礎(chǔ)數(shù)據(jù)庫建設(shè),推進新型功能結(jié)構(gòu)研究成果向型號的工程應(yīng)用轉(zhuǎn)化,逐步實現(xiàn)快速試制技術(shù)體系的建設(shè)。這里集中了全所并聯(lián)合了行業(yè)內(nèi)增材技術(shù)領(lǐng)域的優(yōu)勢技術(shù)力量,充分體現(xiàn)了專業(yè)的融合和技術(shù)隊伍的集約化特點。科研人員的專業(yè)配置包括:結(jié)構(gòu)創(chuàng)新設(shè)計、功能化結(jié)構(gòu)設(shè)計、結(jié)構(gòu)基礎(chǔ)技術(shù)、新結(jié)構(gòu)驗證技術(shù)等多個領(lǐng)域方向,實驗室根據(jù)飛行器結(jié)構(gòu)不同的技術(shù)特點、發(fā)展和需求,基于增材技術(shù)的創(chuàng)新結(jié)構(gòu)設(shè)計與開發(fā),結(jié)構(gòu)特性分析研究、設(shè)計優(yōu)化研究、試驗驗證以及結(jié)構(gòu)特性評估研究,重點實現(xiàn)從原理、方法、技術(shù)的全覆蓋,顯著提高了增材制造技術(shù)的研究水平。

歷經(jīng)十余年的技術(shù)開拓,研究所實現(xiàn)了增材技術(shù)從次承力構(gòu)件到主承力構(gòu)件,再到規(guī)模化應(yīng)用的三個跨越,擁有多項發(fā)明專利,完成了 4 項增材制造技術(shù)、5 種金屬材料、7 類結(jié)構(gòu)件在多型飛機上的裝機應(yīng)用,取得多項重大研究成果,使我國成為世界上唯一在飛機結(jié)構(gòu)增材制造技術(shù)上實現(xiàn)規(guī)模化應(yīng)用的國家。

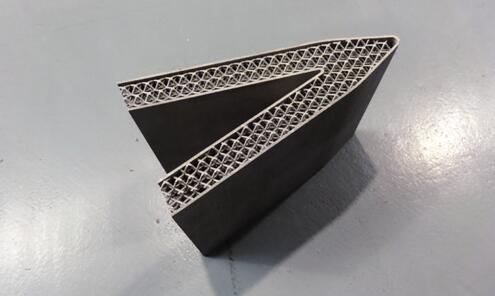

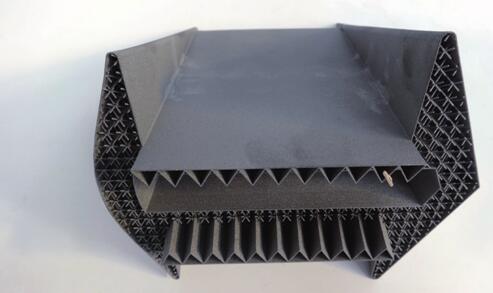

3D打印航空工程金屬部件

3D打印航空工程金屬部件

金屬 3D 打印技術(shù)“開枝散葉”

金屬 3D 打印技術(shù)能在沈陽飛機設(shè)計研究所“開枝散葉”,緣于十多年前的一次偶遇和執(zhí)著,用王向明的話來說,這可以稱作是“一個核桃”的故事。

2003 年,北京航空航天大學(xué)的王華明教授(2015 年當選中國工程院院士)來到沈陽飛機設(shè)計研究所,并隨身帶來了一個類似“核桃”形狀的金屬物體,猶如技術(shù)“種子”,開始孵化鈦合金結(jié)構(gòu)激光增材制造應(yīng)用技術(shù),這也是二人正式創(chuàng)建聯(lián)合研發(fā)團隊、展開全面技術(shù)合作的開端。通過五個方面十三個技術(shù)方向的研究,歷經(jīng)十多年時間,走過了三個里程碑。

第一個里程碑是 2005 年,突破鈦合金次承力件關(guān)鍵技術(shù),使我國成為繼美國之后 , 世界上第二個掌握飛機鈦合金結(jié)構(gòu)件激光成形技術(shù)及裝機應(yīng)用的國家。第二個里程碑是 2009 年,突破了鈦合金大型、復(fù)雜主承力件關(guān)鍵技術(shù),使我國一躍成為迄今世界上唯一掌握該技術(shù)并實現(xiàn)裝機工程應(yīng)用的國家。第三個里程碑是 2012 年,在新機研制中實現(xiàn)了規(guī)模化應(yīng)用。團隊先后榮獲國家技術(shù)發(fā)明一等獎和兩項國防科技一等獎。

當下, 我國航空、 航天、 船舶、 汽車、海洋工程等現(xiàn)代重大工業(yè)裝備正向著大型化、復(fù)雜化、功能化和極端條件下高可靠長壽命服役方向快速發(fā)展,對裝備結(jié)構(gòu)、材料及制造均提出了更加苛刻的要求。輕量化、整體化、長壽命、高可靠性、結(jié)構(gòu)功能一體化以及低成本成為結(jié)構(gòu)設(shè)計、材料應(yīng)用和制造技術(shù)共同面臨的嚴峻挑戰(zhàn),這取決于結(jié)構(gòu)設(shè)計、結(jié)構(gòu)材料和現(xiàn)代制造技術(shù)的進步與創(chuàng)新。

增材技術(shù),具有短周期、低成本、激發(fā)創(chuàng)新的新興技術(shù),代表著先進制造技術(shù)的發(fā)展方向,屬于在重大裝備制造中具有重大應(yīng)用價值的變革性制造技術(shù)。

大型航空鈦合金零件的材料利用率非常低,平均不超過 10%,同時,模鍛、鑄造還需要大量的工裝模具,由此帶來研制成本的上升。通過增材制造技術(shù),不僅可以節(jié)省材料 2/3 以上,數(shù)控加工時間減少一半以上,同時不再需要模具可實現(xiàn)“快速反應(yīng)”。更重要的是,增材技術(shù)解放了制造工藝對結(jié)構(gòu)設(shè)計的約束,可以制造出最優(yōu)化設(shè)計的結(jié)構(gòu)件,從而將研制成本尤其是首件、小批量的研制成本大大降低。

王向明介紹,搞飛機結(jié)構(gòu)設(shè)計,就想要把飛機設(shè)計得性能好、 重量輕。 “我們剛剛接觸 3D 打印技術(shù)的時候,就覺得眼前一亮,覺得這是多年尋找的東西。

首先它是以材料”生長“的方式在制造零件,換句話說它更符合自然規(guī)律。我們自然界所有的東西都是以生長的方式在出現(xiàn),以前我們的制造等材、減材方式居多,突然出現(xiàn)一種增材的方法來搞金屬零件,其誘惑是絕無僅有的。”回憶起初涉金屬 3D 打印技術(shù)的時候,王向明如是說。

十多年時間對于科技研究來說,并不漫長。早在 2005 年,研發(fā)團隊在突破次承力件關(guān)鍵技術(shù)時發(fā)現(xiàn)了一個問題,當時美國 Aeromet 公司倡導(dǎo)整個激光成形技術(shù)的發(fā)展理念,就是直接在結(jié)構(gòu)基板上生長成形,經(jīng)過簡單的加工就成為零件。理念雖好,但研究中發(fā)現(xiàn)在中等厚度的薄板上直接成形的制件,其疲勞強度存在嚴重不足。要知道飛機的服役期需要數(shù)十年,對疲勞性能的要求非常高,這樣的情況疲勞性能根本無法滿足要求。為此,團隊提出了一個全新的理念,叫無結(jié)構(gòu)基板成形,這個技術(shù)實際上為零件的良好力學(xué)性能奠定了制造工藝基礎(chǔ),為用于主承力結(jié)構(gòu)提出了技術(shù)保障。

金屬增材制造的最大技術(shù)難點是變形與開裂,為使零件能做得更大、更復(fù)雜,團隊又研發(fā)了一個宏觀尺度離散成形連接技術(shù),通過一邊成形一邊連接的辦法,可以把零件做得很大、很復(fù)雜而不變形開裂,為大型復(fù)雜主承力結(jié)構(gòu)件的增材制造提供核心支撐技術(shù)。至此,全面突破了鈦合金主承力結(jié)構(gòu)增材制造技術(shù),并在鶻鷹飛機上實現(xiàn)了規(guī)模化應(yīng)用。以此為核心,構(gòu)建了無模敏捷制造的快速試制模式。

技術(shù)細節(jié)的打磨總是一項艱難的歷程。多年堅持,沈陽飛機設(shè)計研究所飛機增材技術(shù)取得了舉世矚目的成就,他們突破多項關(guān)鍵技術(shù),研制的零件種類覆蓋除蒙皮壁板外的所有飛機結(jié)構(gòu)件,材料包括多種鈦合金、超高強鋼等,先后在 4 個飛機型號或項目中得到應(yīng)用。

3D打印飛機

3D 打印,軍民融合大展宏圖

沈陽飛機設(shè)計研究所在國家 3 個五年計劃的持續(xù)支持下,結(jié)合在研型號研制,在飛機結(jié)構(gòu)增材技術(shù)領(lǐng)域取得了舉世矚目的成就,深刻認識增材技術(shù)發(fā)展的核心是技術(shù)創(chuàng)新,在注重關(guān)鍵工藝的同時,發(fā)揮設(shè)計創(chuàng)新引領(lǐng)作用,更好地挖掘增材技術(shù)的巨大潛力。為此,沈陽飛機設(shè)計研究所與北京航空航天大學(xué)、西北工業(yè)大學(xué)、西安交通大學(xué)、中航工業(yè)625所等國內(nèi)增材技術(shù)優(yōu)勢單位合作,從創(chuàng)新源頭出發(fā),開展了從結(jié)構(gòu)創(chuàng)新設(shè)計到原理驗證、工藝優(yōu)化、綜合驗證、快速試制,直至工程應(yīng)用的覆蓋九級成熟度的“政、產(chǎn)、學(xué)、研、用”結(jié)合的一條龍發(fā)展路線,形成了成熟設(shè)計思想與方法。

2016 年 1 月 22 日,遼寧省增材制造產(chǎn)業(yè)共性技術(shù)創(chuàng)新平臺合作框架協(xié)議簽署暨揭牌儀式在中航工業(yè)沈陽所飛行器仿真中心隆重舉行。這個平臺以沈陽所新型功能結(jié)構(gòu)實驗室軍用增材技術(shù)為依托,集結(jié)了省內(nèi)多家優(yōu)勢單位,力求建成綜合實力和技術(shù)研發(fā)水平國內(nèi)領(lǐng)先的創(chuàng)新型增材技術(shù)產(chǎn)業(yè)平臺。創(chuàng)新平臺重點致力于軍民共用的增材技術(shù)創(chuàng)新研究、技術(shù)開發(fā)、成果轉(zhuǎn)化及應(yīng)用推廣,打造一條龍技術(shù)發(fā)展鏈條,形成健全的開放服務(wù)能力,面向遼寧省民用航空、汽車工業(yè)、海洋工程、智能制造等產(chǎn)業(yè)的重大高端裝備研制轉(zhuǎn)型及科技平臺創(chuàng)新的需求開展服務(wù)。按計劃到 2018 年,將全面完成平臺建設(shè),形成具有自主特色的軍民融合增材技術(shù)研究體系和國內(nèi)領(lǐng)先的增材技術(shù)研發(fā)能力,并建成我國第一個工業(yè)級、全產(chǎn)業(yè)鏈增材技術(shù)研發(fā)基地和第一個增材技術(shù)軍轉(zhuǎn)民技術(shù)產(chǎn)業(yè)孵化平臺。

已經(jīng)有不止一人預(yù)言,在未來工業(yè)領(lǐng)域應(yīng)用方面,金屬 3D 打印將擁有強大的競爭力。現(xiàn)在桌面 3D 打印機打印出來的普通的成品大都是塑料制品,主要用來展示及模型等,在實用性方面還有所欠缺。但隨著科技發(fā)展和推廣應(yīng)用需求,利用快速成形直接制造金屬功能零件,將成為了快速成形主要的發(fā)展方向。

后記:

金屬零件增材技術(shù)作為整個 3D 打印體系中最為前沿和最具潛力的技術(shù),是先進制造技術(shù)的重要發(fā)展方向,它所能呈現(xiàn)的功用和空間無法預(yù)料。相信未來,沈陽飛機設(shè)計研究所的增材技術(shù)將成為經(jīng)濟發(fā)展和科技創(chuàng)新的璀璨新星。

企業(yè)簡介

沈陽飛機設(shè)計研究所(簡稱六O一所)是中國航空工業(yè)集團公司直屬科研事業(yè)單位,成立于1961年,是新中國組建最早的飛機設(shè)計研究所,主要從事戰(zhàn)斗機的總體設(shè)計與研究工作。六O一所科研實力雄厚,專業(yè)設(shè)置齊全,涵蓋了飛機設(shè)計、試驗驗證和技術(shù)支持三大類,共計54個重點專業(yè)領(lǐng)域、158個設(shè)計專業(yè)。設(shè)計手段先進,覆蓋全所的計算機網(wǎng)絡(luò)系統(tǒng),形成了以計算機輔助設(shè)計、工程分析、型號管理為主的應(yīng)用系統(tǒng),具備了進行飛機全機三維數(shù)字化設(shè)計制造能力和手段,可同時進行多個型號設(shè)計。試驗設(shè)施完備,擁有國內(nèi)先進的飛機控制工程綜合試驗室、全機電磁兼容性實驗室等25個配套設(shè)施齊全的重點專業(yè)試驗室,具備大規(guī)模數(shù)字化仿真設(shè)計驗證環(huán)境。研究所現(xiàn)有職工2000余人,其中專業(yè)技術(shù)和管理人員1300余人,研究員級的100余名,高級工程師級的近400名,院士3名,博導(dǎo)6人,博士后5人,有70多位專家享受政府特殊津貼。

免責聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時間聯(lián)系本網(wǎng)刪除。

-

標簽: 航空工程, 3D打印, 沈陽飛機設(shè)計研究所, 航空金屬

官方微信

《腐蝕與防護網(wǎng)電子期刊》征訂啟事

- 投稿聯(lián)系:編輯部

- 電話:010-62316606-806

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網(wǎng)官方QQ群:140808414