燃煤火力發電廠以朗肯循環為基礎,以煤為能源通過水汽做功獲得電能。為了提高能源利用率,并獲得高質量的余熱,熱泵越來越多的應用于火力發電廠,尤其北方供熱機組。溴化鋰是余熱回收的良好媒介,是熱泵中常用的介質[1-2]。但是,溴化鋰極易溶于水,熱泵中的溴化鋰在泄漏后,極易溶解于熱網疏水中[3],從而進入機組凝汽器,若發現不及時或處理不當,會發生不可預估的事故。

某2×330 MW亞臨界汽包爐供熱機組,鍋爐型號為SG-1215/17.5-M742,采用五段抽氣對熱網循環水進行梯級換熱。供熱期間,機組正常運行,某天上午9點,運行監督人員發現2號機組凝結水氫電導率異常上升(見圖1)[4],大于10 μS/cm,而GB/T 12145-2016《火力發電機組及蒸汽動力設備水汽質量標準》要求小于0.2 μS/cm。監督人員及時開啟定排并調大連排閥門開度,增加機組除鹽水補水率,加強機組換水;1 h后,精處理高速混床失效,并且給水、爐水、過熱蒸汽、飽和蒸汽、再熱蒸汽的氫電導率均大于10 μS/cm(標準值小于0.2 μS/cm),為保護在線化學儀表,退出其運行。人工測量爐水pH為6.81,已達三級處理標準(GB/T 12145-2016規定的三級處理標準為小于8.0),運行人員為保護機組,及時加入氫氧化鈉、磷酸三鈉,調節爐水pH。經過鍋爐換水及加藥等措施,在第3天早上4點左右爐水pH達到9.0以上的合格范圍,當天下午2點左右發生爆管事故;事故發生后,通過分析機組運行情況,確定事故原因是溴化鋰進組機組水汽系統引起了水汽品質異常。

筆者通過一系列理化檢驗,分析了溴化鋰對熱力系統金屬基體的腐蝕情況,并分析了亞臨界汽包爐水冷壁泄漏的原因,以期避免類似事故的再次發生。

1. 理化檢驗與結果

1.1 宏觀觀察

在鍋爐水冷壁管爆管處取樣進行宏觀觀察。如圖2(a)所示,爆口位于水冷壁管向火側,爆口特征顯示水冷壁管從內向外爆裂,并且爆口沿向火面縱向開裂,最大開口深度達到220 mm,垂直于水冷壁管橫向最大開口深度達到60 mm。如圖2(b)所示,對爆口附近管段進行檢測發現,管段無塑性變形,爆口及附近區域受熱面銹蝕嚴重且爆口邊緣粗糙,爆口為脆性斷口形貌,爆口附近水冷壁管區域無明顯減薄。

1.2 微觀形貌觀察

在爆裂水冷壁管上取樣進行金相檢驗,取樣位置見圖3。圖3中1號環試樣取自爆管爆口尖端附近,2號環試樣位于爆口中部。采用金相顯微鏡對1號環和2號環試樣進行檢測分析。

1 號環微觀形貌

如圖4所示,在水冷壁管向火面內壁爆口尖端及中部均存在縱向小裂紋,小裂紋周圍密集分布大量沿晶微裂紋,微裂紋深度約為2 mm;內壁大部分區域的氧化層已經崩落,僅在螺紋根部有少量殘留,厚度約為182 μm[見圖4(d)];試樣經4%(體積分數)硝酸酒精溶液浸蝕后,內壁微裂紋所在區域已經完全脫碳成鐵素體基體,無裂紋區域為正常組織,二者界限較清晰,脫碳區域分布范圍較廣,沿圓周占據水冷壁周長約1/3(向火面為2/3)。

綜上可見,1號環內側金屬組織已經發生明顯的破壞,而且組織中存在裂紋,這會導致金屬強度的下降。

如圖5所示:試樣內測向火面組織為珠光體+鐵素體,球化1.5級,背火面組織為珠光體+鐵素體,球化1級;向火面外壁,背火面內壁和外壁均無明顯脫碳及異常組織。由此可見,1號環內側金屬組織已經發生變化,而外側金屬組織無明顯變化,說明爆管是由于水冷壁管內側金屬組織變化引起的。

2 號環微觀形貌

2號環試樣位于爆口中部,兩端均接近鰭片位置。如圖6所示:2號環試樣向火面內壁爆口附近有小裂紋,長度約為1.2 mm,小裂紋周圍密集分布大量沿晶微裂紋;試樣經4%硝酸酒精溶液浸蝕后,小裂紋及微裂紋區域脫碳不明顯,基體組織仍為珠光體+鐵素體,球化1.5級。由此可見,爆口部位的金相組織內有大量裂紋,這會導致金屬的強度明顯下降,推測爆管的主要原因是金屬強度下降引起的。

1.3 能譜分析

采用能譜儀,在管樣爆口(1號環試樣)處已經折裂但未脫落的殘留部位取橫截面試樣,經打磨、拋光后觀察。如圖7所示:試樣內壁微裂紋處的主要元素為Fe、Mn、C等;內壁氧化層呈雙層形貌,外層主要元素為Fe、O、Si、C等,內層為垢下層,主要元素為Fe、O、C、Mn、S、Cl等,在垢下還發現少量S、Cl等活性陰離子。

1.4 室溫拉伸性能

在水冷壁管爆口附近取樣進行拉伸性能測試,結果如表1所示,其中試樣編號,如向火21表示水冷壁管21號管的向火側試樣。

| 試樣 | 屈服強度/MPa | 抗拉強度/MPa | 斷后伸長率/% |

|---|---|---|---|

| 參考值 | 275 | 485~640 | 20 |

| 向火側21 | 261 | 362 | 8.0 |

| 向火側23 | 269 | 371 | 9.0 |

| 背火側22 | 324 | 539 | 17.5 |

| 背火側24 | 331 | 547 | 19.0 |

| 向火側11 | 295 | 384 | 8.0 |

| 向火側12 | 235 | 355 | 8.0 |

由表1可見:向火側12、21和23號試樣的屈服強度明顯低于參考值275 MPa的要求,最低為235 MPa,而背火側試樣的屈服強度均合格;向火側試樣的抗拉強度低于參考值485~640 MPa,最小值為355 MPa,而背火側試樣的抗拉強度均滿足要求;向火側試樣的斷后伸長率明顯達不到參考值20%的要求,最大值僅為9.0%,而背火側試樣的斷后伸長率略高,為17.5%和19.0%。由此可見,水冷壁管向火面的屈服強度、抗拉強度均不合格,且斷后伸長率顯著降低,而水冷壁管背火側的拉伸性能基本滿足要求。這是由于向火側直接接觸爐膛的火焰,在水質惡化的情況下,腐蝕性離子對向火側金屬基體的腐蝕效果更加明顯

通過對爆口及爆口附近的水冷壁管進行取樣分析,發現試樣的顯微組織發生了明顯改變,而且部分區域發生了脫碳;此外,試樣的力學性能也發生了改變,尤其向火側力學性能明顯下降,這是導致爆管事故發生的直接原因。

2. 溴化鋰泄漏對機組水汽品質的影響

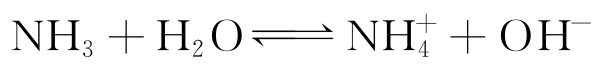

該機組凝結水和給水采用加氨全揮發處理,加氨后會發生如式(1)所示的可逆反應,保證了給水水質合格,pH為9.2~9.6,符合GB/T 12145-2016標準要求。

|

|

(1) |

當溴化鋰進入爐水中后,因鋰離子的極性大于氨,更容易結合水分子,促進反應(1)逆向發生,使給水和凝結水中的氨多以自由氨分子形式存在,這導致通過加氨提高給水和凝結水pH的方法失效。在高溫條件下,溴離子和水中溶解氧分別發生如式(2)和(3)所示的反應。

陽極反應:

|

|

(2) |

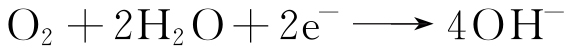

陰極反應:

|

|

(3) |

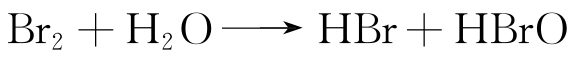

爐水pH降低后,水中H+含量升高,其與OH-反應,加快反應(3)的進行;反應(2)中生成的單質溴(Br2)又會與水生成氫溴酸HBr[見式(4)],導致爐水pH快速下降,甚至低于7[5]。

|

|

(4) |

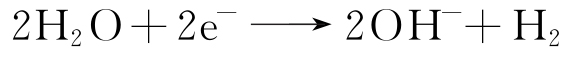

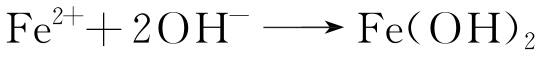

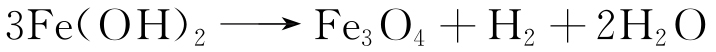

爐水pH的降低加快了水冷壁管基體的電化學腐蝕速率,電化學腐蝕的直接產物為Fe(OH)2,反應見式(5)~(7)[6]。

陰極反應:

|

|

(5) |

陽極反應:

|

|

(6) |

|

|

(7) |

在高溫高壓條件下,發生如式(8)所示的反應,生成大量Fe3O4[4,7]。

|

|

(8) |

溴化鋰泄漏后爐水pH變化趨勢見圖1,最低達到6.7。機組停機后割管分析水冷壁管的結垢量達800 g/m2,99%的腐蝕產物為含鐵氧化物[5,7];經化驗汽包中97%的沉積物也為含鐵氧化物,從而印證了該分析。

排除現場爆管前未有其他因素引起水質變化,從圖1所示的爐水pH劇烈變化,且水冷壁管存在結垢可以判斷,由于溴化鋰進入熱力系統,與水冷壁管受熱面發生了反應,導致水冷壁管金屬基體的力學性能發生了明顯的降低[8-10],進而發生爆管事故。

3. 結論及建議

(1)溴化鋰進入水汽系統后,高溫引起的化學反應導致爐水pH降低,且短時間內通過加低濃度的氨水及氫氧化鈉等堿化劑提高爐水pH比較困難。

(2)通過對水冷壁管樣的掃描電鏡、能譜及力學拉伸檢驗分析、能譜分析;管樣向火面屈服強度及抗拉強度低于標準要求,尤其斷后伸長率顯著降低;水冷壁管樣組織為珠光體+鐵素體,老化級別合格。

(3)觀察水冷壁爆口,水冷壁爆口從內向外爆裂;爆口處水冷壁管無明顯脹粗、減薄,判斷爆口為脆性斷口。水冷壁管樣內壁脫碳明顯,且有大量沿晶微裂紋,斷后伸長率顯著降低。由于溴化鋰在高溫狀況下的電化學反應,造成金屬基體金相組織發生改變,大量沿晶裂紋導致金屬強度降低,在高溫及高壓力作用下,水冷壁管爆裂。

(4)運行機組,尤其供熱機組,應根據GB/T 12145的要求實時檢測凝結水水質,防止供熱疏水受污染時,不合格疏水進入凝汽器及熱力系統,影響機組爐水、給水水質;凝結水水質不合格時,應及時排查原因,并增加機組補水,外排不合格凝結水,阻止不合格凝結水進熱力系統。機組運行中,發生水汽品質劣化,應及時按照GB/T 12145-2016三級處理標準進行處理。溴化鋰泄漏進入水汽系統,應及時停機進行處理,防止熱力系統管材因溴化鋰腐蝕造成不可逆損傷,并引發爆管等事故,并且停機后應及時對水冷壁、省煤器等受熱面進行取樣檢測,分析垢量及材質是否滿足運行要求,若材質由于溴化鋰腐蝕發生變性,應及時更換不合格管材。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414

下載:

下載: