電化學腐蝕行為

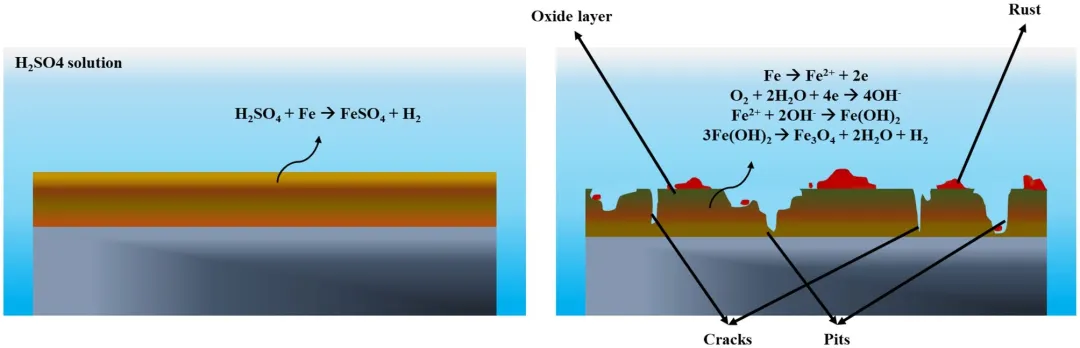

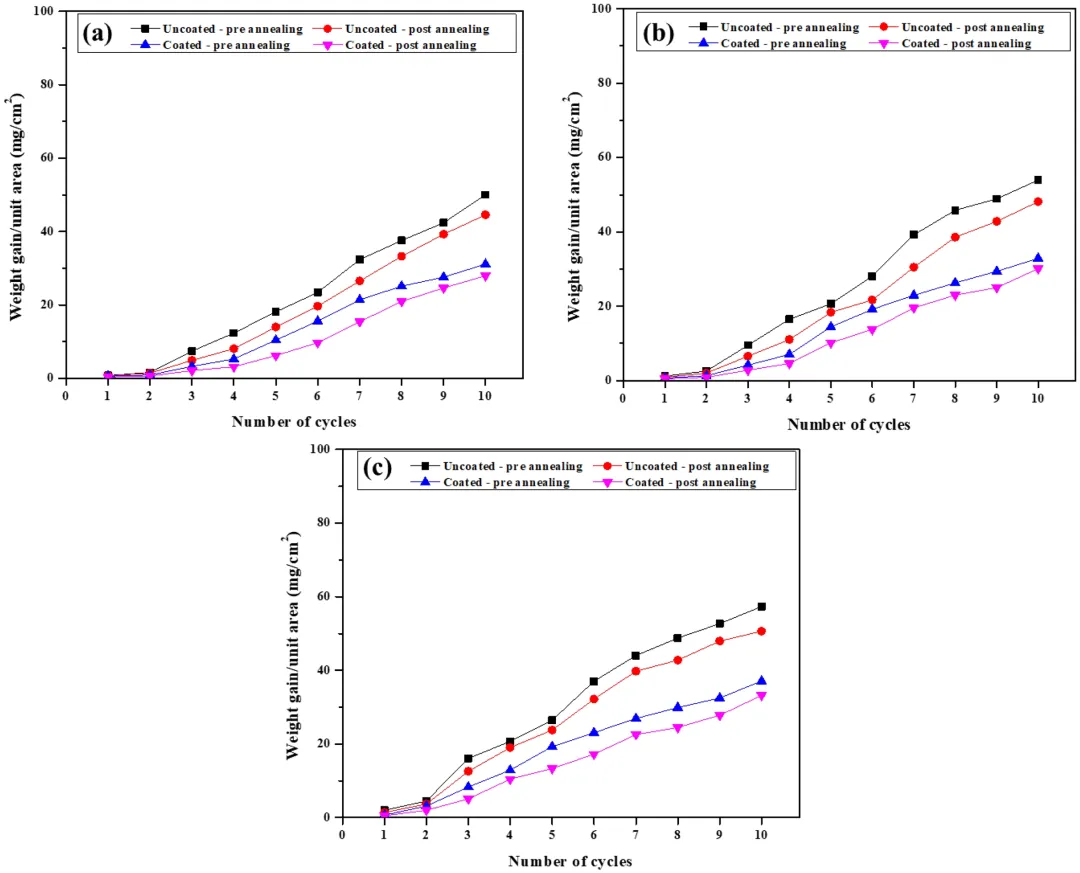

圖9a中給出了涂層樣品與未涂層在550℃退火前后的動電位極化并進行了比較。并對莫氏硬度最好的在經550℃退火處理的涂層樣品進行了腐蝕測試。在PDP曲線中觀察到的鈍化區域較大,表明在表面形成了強氧化層39。經過退火的涂層樣品的腐蝕電流密度(Icorr)和腐蝕電位(Ecorr)分別為347.19 mV和0.00374 µA。 顯然,經過退火的涂層樣品表現出更好的抗腐蝕能力。這是因為HEA涂層涂敷在在表面后能夠防止坑洞和裂紋的形成,從而起到保護作用,從而提高了耐蝕性。由于涂層HEA粉末的高熵效應有助于其在鋼基板上形成鈍化層40,且其擴散緩慢以及形成鈍化層的Al和Cr等元素的存在,形成的鈍化層具有很高的穩定性41。因此經過退火的涂層樣品與預退火后的涂層樣品相比,耐腐蝕性能有明顯提高,與未涂層樣品相比耐腐蝕能力提高更加明顯。 即使電解液中硫化物的加速作用會引起腐蝕。鈍化層也阻擋硫化物層,從而提高材料的抗腐蝕性能。極化行為和電位范圍表明氧還原是主要的陰極反應。通過退火實現的晶粒細化能以更快的速度傳導氧化膜,并更好地控制陽極反應和離子傳導42。 表2中展示了采用Stern Geary方程計算的極化電阻。從中可以看出涂層退火樣品的極化電阻較高,這進一步驗證了 PDP 曲線中的趨勢。圖9b 所示的奈奎斯特圖也支持這一結果。從相關研究中可以得到奈奎斯特圖中的電容環路更大,會提供更好的耐腐蝕性43。與其他樣品相比,涂層退火樣品的電容回線較大,表明涂層退火樣品具有出色的耐腐蝕性。在圖10中展示了涂層在H2SO4 溶液下的電化學反應機理。 表2:測試樣品的腐蝕電流密度、電位和極化電阻。 圖10.電化學腐蝕機理。 圖11.(a)SEM圖(b)元素映射(c)涂層和退火樣品的腐蝕表面的 XRD 峰。 從圖11a涂層退火樣品的腐蝕表面的SEM圖可以看到許多坑洞、裂紋和氧化層的存在。且這些坑洞都靠近氧化層,這說明了涂層與氧化層之間會發生電化學腐蝕44。這與在H2SO4溶液中形成的多孔氧化層會削弱電化學腐蝕原理一致。由圖11b的元素映射顯示可以看出材料表面形成了持久且穩定的氧化膜(圖11b)45。這種在腐蝕表面形成的氧化層能保護鋼材在強酸電解質中的嚴重腐蝕作用。這會使腐蝕表面上的硫含量降低從而減輕了硫通過破壞氧化層而造成的腐蝕。 從圖11c的XRD譜圖中可以看出,Co(OH)2、Fe(OH)3 和 Cr(OH)3的形成有助于鈍化層的形成。從圖12中的涂層和退火樣品的腐蝕表面的橫截面可以看出表面出現了凹坑和裂紋。AlCoCrFeNi HEA涂層旁邊的氧化層的形成進一步提高了材料的耐腐蝕能力。最后在表3中總結了涂層表面及樣品上形成的主要腐蝕產物。 圖12.涂層和退火樣品的腐蝕表面的橫截面。 表3.電化學腐蝕試驗腐蝕產物的元素組成。 圖13中為經過550℃退火的涂層樣品在900℃的高溫下進行的熱腐蝕分析測試圖。重量增加與循環數的關系趨勢表明,在所有三種鹽混合物下帶有HEA涂層且經過退火的樣品都表現出最小的重量增加。整體上看,由于鹽混合物B和C的腐蝕條件更為苛刻,因此它們的重量增加均略高于混合物A。具體來看,在A、B、C三種條件下經過退火操作的涂層樣品的重量增加比未經過退火操作的涂層樣品分別減少了10.1%、8.49%和10.36%,比未施加HEA涂層的基材分別減少了44.09%、44.25%和42.09%。 從圖14的熱腐蝕過程圖看,熱腐蝕過程包括三個階段:潛伏期、啟動期和擴散期。潛伏期一般發生在施加鹽混合物不久,此時會引發材料表面氧化。一般認為,這時會產生穩定的氧化物,并不會降低樣品的耐腐蝕性能反而起到保護的作用。接著進入啟動期,此時混合物鹽開始發揮作用且達到所需要的溫度。 在這一階段時,在潛伏期中產生的保護性氧化層已經嵌入涂層表面。此時由于溫度進一步升高,會促使活性硫化物層的形成,從而對這層保護性氧化層造成破壞46。且內部形成的硫化物會選擇性地消耗和溶解氧化層以至于樣品涂層表面直接暴露于腐蝕環境中,這都會導致耐腐蝕性能的降低47。最后的擴散階段包括沿基材的表面氧化皮與熔融鹽之間的相互作用。這種機制稱為熔化,由于鋁和鉻擴散系數的差異,它們會向外擴散,這會導致氯離子進入合金內部從而使腐蝕擴散。這些氯離子會進一步從合金中擴散出鋁或鉻,并產生高度揮發性的氣態氯化物且在材料內部形成空隙,從而使機械性能大大降低。這種擴散會導致氧化物的快速轉化,使其發生更多的氧化反應,導致腐蝕性能的進一步下降。 圖 13. (a) 鹽混合物 A、(b) 鹽混合物 B、(c) 鹽混合物 C 的熱腐蝕圖。 圖14. 熱腐蝕機理 圖 15. 混合物 A 下熱腐蝕表面的 SEM 圖像:(a) 未涂層樣品 (b) 未涂層樣品退火后 (c) 涂層樣品 (d) 涂層樣品退火后 (e) 涂層樣品退火后橫截面。 在圖15、16和17中展示了所有條件下腐蝕樣品的表面形態。在圖18的SEM圖像顯示出了腐蝕過程中坑洞、裂紋、剝落和孔隙的形成。從圖19的XRD圖中驗證了Fe3O4、Cr2O3、Cr2SO4、VO4、Na3VO4、NaVO3和Ni3(VO4)2等腐蝕產物的形成。這說明涂在表面的鹽在暴露于高溫時會在表面形成熔融沉積物。這些熔融的沉積物將破壞形成的保護性氧化層,并滲透到金屬的核心。而與其他樣品相比,經退火的涂層樣品由于噴涂了HEA層從而提供了更好的熱穩定性和耐蝕性,因此在涂層表面上看到的孔和坑洞較小。而形成的硫酸鹽和釩酸鹽的熔點較低,會進一步引發熔融反應從而加速腐蝕。這些熔融反應在會使其不斷往深處滲透,并在高溫下對材料產生嚴重的影響從而加速孔洞的形成48。 但是在這些鹽混合物中,低溶解度的硫酸鹽會析出從而阻止由于氯離子所造成的腐蝕,一定程度上防止了腐蝕性產物的形成49。而釩的存在卻降低了氧化或硫化反應的活化能,促進了活性物質的形成,加劇了腐蝕。 因此盡管 HEA 涂層完整,但凹坑的深度表明鹽介質會滲透到加工過程中形成的微孔中并侵蝕金屬基體。這種多孔硫或其他離子通過微裂紋吸收的現象稱為毛細作用。圖18顯示了在鹽混合物C下經過退火處理的涂層樣品的元素映射。但與相關研究中觀察到的類似情況相比,裂縫的深度不夠50。表4總結了三種鹽混合物熱腐蝕試驗后表面形成的腐蝕產物。 圖 16. 混合物 B 下熱腐蝕表面的 SEM 圖像:(a) 未涂層樣品 (b) 未涂層樣品退火后 (c) 涂層樣品 (d) 涂層樣品退火后 (e) 涂層樣品退火后橫截面。 圖 17. 混合物 C 下熱腐蝕表面的 SEM 圖像:(a)未涂層樣品(b)未涂層樣品退火后(c)涂層樣品(d)涂層樣品退火后(e)涂層樣品退火后橫截面。 圖 18.(a)元素映射(b) 在鹽混合物C下腐蝕的涂層和退火表面的橫截面的EDS 映射。 圖 19. 涂層和退火樣品的腐蝕表面的 XRD 峰。 表4:熱腐蝕試驗腐蝕產物的元素組成。 SS316l 鋼材表面成功涂覆了平均粒徑為23 µm的氣霧化 AlCoCrFeNi HEA 顆粒,并進行了退火。 涂層的微觀結構分析表明涂層均勻致密,且HEA 顆粒均勻分散。退火過程顯示在較高溫度下晶粒長大并形成氧化層。并通過EDS映射成功驗證了HEA中元素的存在,并XRD分析得出了其晶格結構主要為BCC相和次要為FCC相。 顯微硬度評估結果表明,通過退火過程使晶粒細化,涂層樣品在550℃退火后的顯微硬度評估結果比未涂層樣品提高了46%。而高溫下顯微硬度會下降使材料軟化。 電化學腐蝕試驗的PDP曲線顯示,在550℃退火的涂層樣品的耐腐蝕性有所提高,并在奈奎斯特圖中得到了進一步驗證。腐蝕表面的形態表明形成了保護性氧化層,同時存在輕微的凹坑和裂紋。 最后采用三種不同鹽混合物進行的熱腐蝕試驗也表明,在550℃下退火的涂層樣品的耐高溫腐蝕性能比退火前的涂層樣品分別提高了10.1%、8.49% 和 10.36%,比退火的未涂層樣品分別提高了44.09%、44.25% 和 42.09%。且腐蝕表面的微觀結構分析表明,除了腐蝕產物的形成外,還形成了一些氧化層、凹坑裂紋和剝落。 這項研究的結果進一步拓展了退火操作對經APS噴涂HEA的不銹鋼的影響,從而使材料的性能得到了進一步的提升,以面對未來更多的工業的需求。

免責聲明:本網站所轉載的文字、圖片與視頻資料版權歸原創作者所有,如果涉及侵權,請第一時間聯系本網刪除。

官方微信

《腐蝕與防護網電子期刊》征訂啟事

- 投稿聯系:編輯部

- 電話:010-62316606

- 郵箱:fsfhzy666@163.com

- 腐蝕與防護網官方QQ群:140808414