SC700D鋼的靜態(tài)和動態(tài)CCT曲線

2025-07-23 14:53:44

作者:雷娜,周志超,楊艷龍,邱宇,楊業(yè),單顯飛 來源:《理化檢驗(yàn)-物理分冊》2025年第5期

分享至:

低合金高強(qiáng)度熱軋鋼板的強(qiáng)度較高,同時(shí)還具有良好的塑性和韌性、冷彎性能、沖壓性能及焊接性能,被廣泛應(yīng)用于現(xiàn)代工程結(jié)構(gòu)和車輛中。一般情況下,低合金高強(qiáng)度鋼中合金元素的質(zhì)量分?jǐn)?shù)小于5%,通常會在其中加入奧氏體穩(wěn)定化元素Mn和Si,Mn元素可起到擴(kuò)大奧氏體相區(qū)的作用,提高合金鋼的淬透性,延長過冷奧氏體的分解時(shí)間。另外,鋼中添加的Nb、Ti、Cr等元素經(jīng)過細(xì)晶強(qiáng)化和析出強(qiáng)化作用,進(jìn)一步改善了鋼的強(qiáng)度、韌性和焊接性能。文中所用SC700D高強(qiáng)鋼多用于汽車車廂板、渣土車車廂板、自卸車車廂板等中。SC700D高強(qiáng)鋼的顯微組織多為白色多邊形鐵素體和少量黑色珠光體,其抗拉強(qiáng)度不小于700MPa,屈服強(qiáng)度不小于650MPa,屈強(qiáng)比不大于98%,斷后伸長率不小于16%,-20℃下的沖擊吸收能量不小于40J,硬度不小于170HB。

借助過冷奧氏體連續(xù)冷卻轉(zhuǎn)變(CCT)曲線,可以合理制定熱處理工藝,也可以研究固態(tài)相變理論。在研制新的鋼材時(shí),很有必要測定該材料對應(yīng)的CCT曲線。鋼在不變形條件下的CCT曲線稱為靜態(tài)CCT曲線。鋼在拉伸或壓縮變形條件下的過冷奧氏體連續(xù)冷卻轉(zhuǎn)變曲線稱為動態(tài)CCT 曲線。研究人員以某廠生產(chǎn)的SC700D高強(qiáng)鋼為研究對象,利用熱膨脹儀對該鋼進(jìn)行試驗(yàn),得到該鋼的靜態(tài)和動態(tài)CCT曲線,結(jié)果可為實(shí)際生產(chǎn)中該鋼的加熱溫度、冷卻速率和卷曲溫度的選取提供參考,也可為后續(xù)新鋼種的研發(fā)和軋制工藝、熱處理工藝的擬定提供數(shù)據(jù)支持。

1.1 試驗(yàn)材料

在厚度為40mm的高強(qiáng)鋼中間坯橫截面長和寬的1/4處截取試樣,取樣位置如圖1所示。依次采用鋸床、銑床、磨床、線切割等設(shè)備將試樣分別加工成直徑為4,5mm,高度為10mm的靜態(tài)和動態(tài)相變試樣,其中C元素的質(zhì)量分?jǐn)?shù)為0.22%~0.25%,Si元素的質(zhì)量分?jǐn)?shù)為0.2%~0.3%,Mn元素的質(zhì)量分數(shù)為1.2%~1.4%,B元素的質(zhì)量分?jǐn)?shù)為0.002%~ 0.0035%,Ti元素的質(zhì)量分?jǐn)?shù)為0.02%~0.05%,Cr元素的質(zhì)量分?jǐn)?shù)為0.1%~0.2%,P元素的質(zhì)量分?jǐn)?shù)不大于0.02%,Cu元素的質(zhì)量分?jǐn)?shù)不大于0.1%,Ni元素的質(zhì)量分?jǐn)?shù)不大于0.15%,Al元素的質(zhì)量分?jǐn)?shù)為0.02%~0.06%。

1.2 試驗(yàn)方法

線切割后的相變試樣表面會發(fā)生不同程度的氧化,且存在油污,試驗(yàn)前需要將其徹底清理掉,以防止試驗(yàn)過程中出現(xiàn)試驗(yàn)腔污染,真空度破壞,導(dǎo)致試驗(yàn)無法進(jìn)行。首先用砂紙輕輕打磨掉試樣表面的銹斑及油污,用乙醇溶液超聲清洗兩遍,然后用吹風(fēng)機(jī)吹干試樣,最后使用游標(biāo)卡尺分別測量試樣的初始長度和直徑。利用點(diǎn)焊機(jī)將熱電偶絲焊接在試樣上。焊接熱電偶時(shí),惰性保護(hù)氣體氣流不能過小,從而避免試樣焊接點(diǎn)發(fā)生氧化;兩根熱電偶絲不可以交叉,以避免發(fā)生短路。將待檢試樣置于兩頂桿之間,使試樣與頂桿接觸良好,且在同一水平面上。連接熱電偶絲,將位移調(diào)零,然后開冷卻水,抽真空。待真空度一定后,在環(huán)境中充入惰性氣體并開始試驗(yàn)。

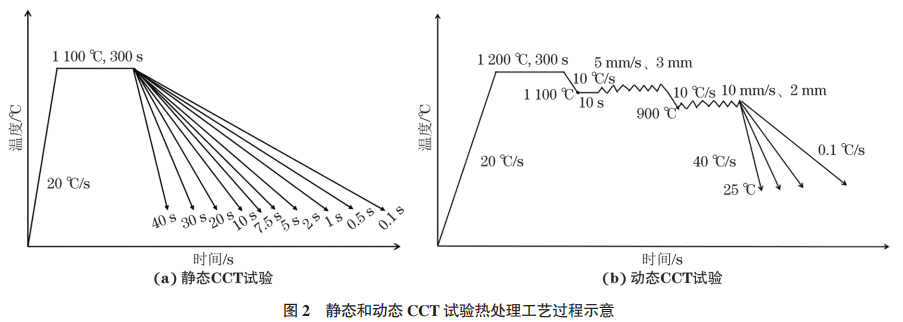

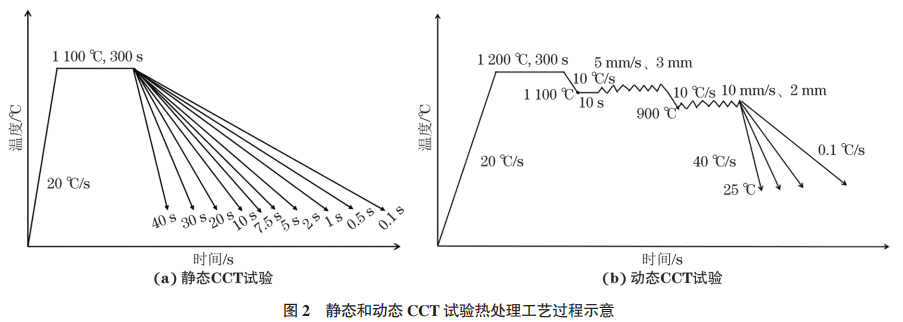

利用熱膨脹儀對室溫惰性氣體或高真空環(huán)境下生產(chǎn)過程中冷卻速率對鋼材相變和顯微組織的影響進(jìn)行研究。靜態(tài)和動態(tài)CCT試驗(yàn)熱處理工藝過程如圖2所示。

靜態(tài)CCT試驗(yàn)工藝過程為:①以20℃/s的加熱速率升溫到1100℃;② 保溫300s,使試樣中的C元素及合金元素充分?jǐn)U散;③采用10組不同冷卻速率對試樣進(jìn)行降溫,分別以0.1,0.5,1,2,5,7.5,10,20,30,40℃/s的冷卻速率將試樣冷卻到室溫。

動態(tài)CCT試驗(yàn)工藝過程為:①以20℃/s的加熱速率升溫到1200℃;② 保溫300s,使試樣中的C元素及合金元素充分?jǐn)U散;③以10℃/s 的冷卻速率降溫到1100℃;④保溫10s;⑤以5mm/s的速率壓縮試樣3mm;⑥以10℃/s的冷卻速率降溫到900℃;⑦以10mm/s的速率壓縮試樣2 mm;⑧分別以0.1,0.5,1,2,5,7.5,10,15,20,30,40℃/s 的冷卻速率將試樣冷卻到室溫。

利用光學(xué)顯微鏡觀察不同冷卻速率下高強(qiáng)鋼的顯微組織,腐蝕劑為體積分?jǐn)?shù)為4%的硝酸乙醇溶液;采用全自動顯微維氏硬度計(jì)測試不同冷卻速率下高強(qiáng)鋼的維氏硬度,加載力為49.03N,保持時(shí)間為10s,在每個(gè)冷卻速率下分別測試3個(gè)點(diǎn),并取硬度平均值。

2.1 靜態(tài)CCT曲線

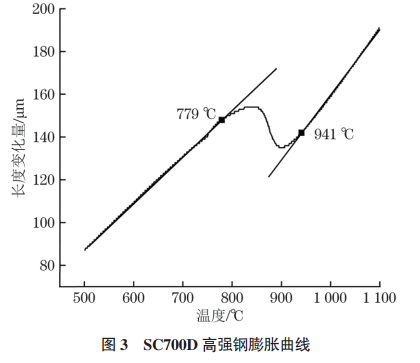

SC700D高強(qiáng)鋼膨脹曲線如圖3所示。圖中的升溫速率為20℃/s,相變點(diǎn)為切線與曲線的切點(diǎn)。測得試驗(yàn)用鋼加熱時(shí)的臨界點(diǎn)珠光體開始向奧氏體轉(zhuǎn)變的溫度Ac1=779℃,鐵素體完全溶解進(jìn)奧氏體的溫度Ac3=941℃。

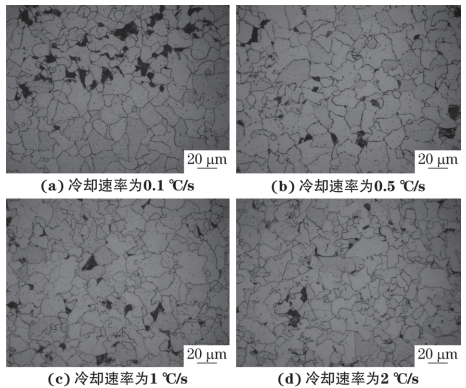

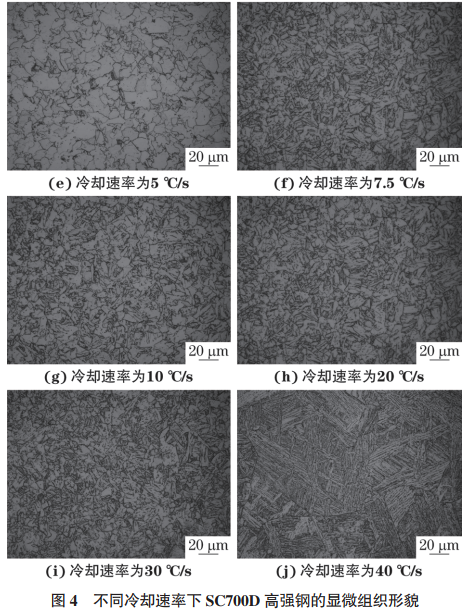

不同冷卻速率下SC700D高強(qiáng)鋼的顯微組織形貌如圖4所示,其顯微組織中含有鐵素體(F)+珠光體(P)、貝氏體(B)+馬氏體(M)、馬氏體(M)等。由圖4可知:當(dāng)冷卻速率為0.1~2 ℃/s 時(shí),顯微組織為粗大的多邊形F與P,并先析出F;當(dāng)冷卻速率為5~30℃/s時(shí),顯微組織為B與F,且隨著冷卻速率的增大,B增多,F(xiàn)減少,且B和F的晶粒尺寸越來越細(xì)小;當(dāng)冷卻速率為40℃/s時(shí),過冷奧氏體全部轉(zhuǎn)化為B。

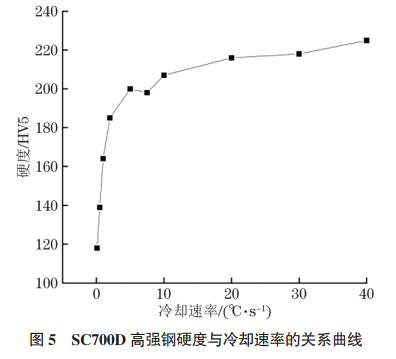

SC700D高強(qiáng)鋼硬度與冷卻速率的關(guān)系曲線如圖5所示。由圖5可知:硬度隨著冷卻速率的增大而增大;當(dāng)冷卻速率為0.1~2℃/s時(shí),硬度增大較快;當(dāng)冷卻速率大于5℃/s時(shí),硬度增大幅度減小,且逐漸趨于穩(wěn)定。隨著冷卻速率的增大,鐵素體和珠光體逐漸減少,貝氏體逐步增多;當(dāng)冷卻速率超過5℃/s時(shí),鐵素體極少,材料主要發(fā)生了貝氏體轉(zhuǎn)變,硬度基本穩(wěn)定,略有增大。

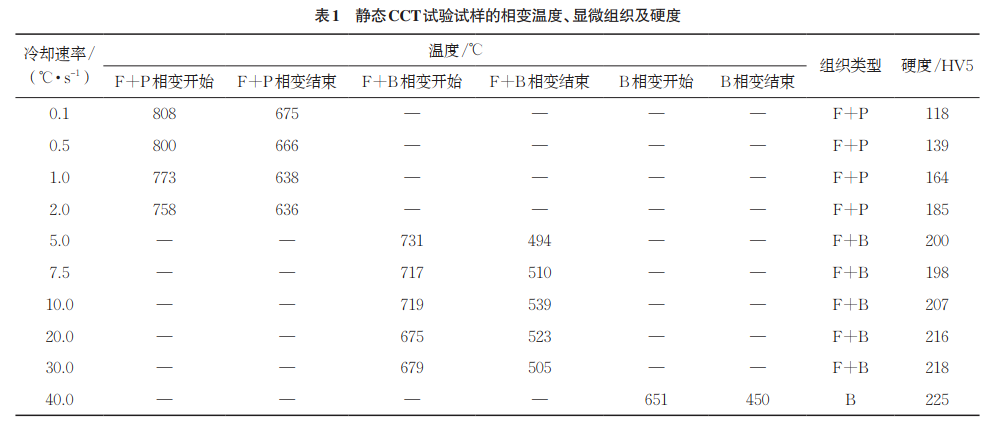

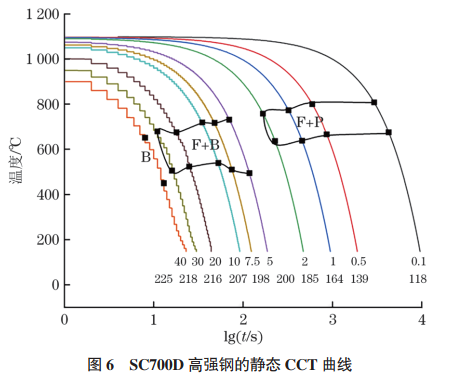

綜合靜態(tài)CCT試驗(yàn)的膨脹曲線、材料顯微組織和硬度測試數(shù)據(jù),可以判定獲得各冷卻速率下試樣的相變類型及相變開始、結(jié)束的溫度(見表1),并據(jù)此繪制SC700D鋼的靜態(tài)CCT 曲線(見圖6)。

采用切線法找出不同冷卻速率膨脹曲線上的相變點(diǎn),再繪制出不同冷卻速率測得的相變點(diǎn)曲線,將同一種相變開始點(diǎn)和結(jié)束點(diǎn)用擬合線連接,即得到該材料的CCT曲線。由表1和圖6可知:當(dāng)冷卻速率小于2℃/s時(shí),SC700D鋼冷卻后可以得到鐵素體和珠光體,對應(yīng)的維氏硬度為118~185HV5;當(dāng)冷卻速率為5~30℃/s 時(shí),SC700D鋼冷卻后的組織為鐵素體和貝氏體,對應(yīng)的維氏硬度為200~218HV5;當(dāng)冷卻速率大于30℃/s 時(shí),SC700D鋼冷卻后的組織全部為貝氏體,對應(yīng)的維氏硬度為225HV5。

2.2 動態(tài)CCT曲線

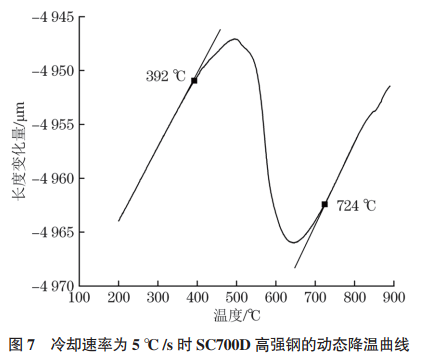

冷卻速率為5℃/s時(shí)SC700D高強(qiáng)鋼的動態(tài)降溫曲線如圖7所示。采用切線法找出相變開始點(diǎn)和結(jié)束點(diǎn),由試驗(yàn)測得該鋼冷卻時(shí)奧氏體向珠光體轉(zhuǎn)變的開始溫度Ar1=724℃,該鋼冷卻時(shí)奧氏體開始析出游離鐵素體的溫度Ar3=392℃。

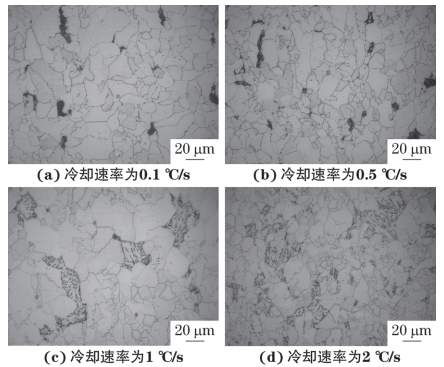

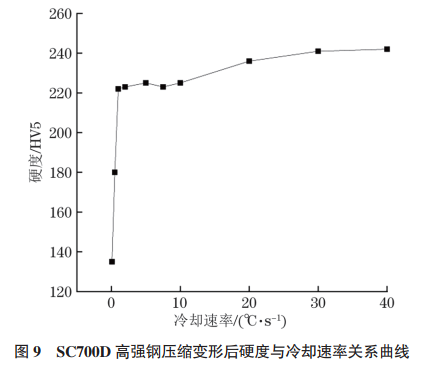

SC700D高強(qiáng)鋼壓縮變形后不同冷卻速率下的顯微組織形貌如圖8所示。由圖8可知:當(dāng)冷卻速率為0.1~0.5℃/s時(shí),顯微組織為白色粗大的先共析F與黑色P;當(dāng)冷卻速率為1~5℃/s時(shí),顯微組織為B與F,且隨著冷卻速率的增大,B增多,F(xiàn)減少,B和F晶粒尺寸也顯著減小;當(dāng)冷卻速率大于7.5℃/s時(shí),過冷奧氏體全部轉(zhuǎn)化為B,且晶粒進(jìn)一步細(xì)化。

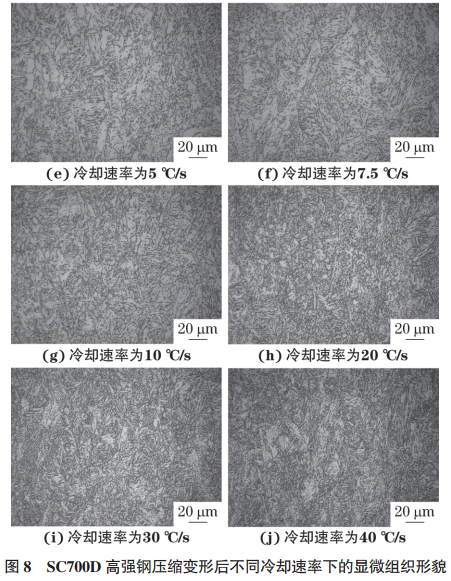

SC700D高強(qiáng)鋼壓縮變形后的硬度與冷卻速率關(guān)系曲線如圖9所示。由圖9可知:SC700D高強(qiáng)鋼的硬度隨著冷卻速率的增大而增大;當(dāng)冷卻速率為0.1~1℃/s 時(shí),硬度增大得較快;當(dāng)冷卻速率大于2℃/s時(shí),硬度增大幅度減小,且慢慢趨于穩(wěn)定。隨著冷卻速率的增大,鐵素體和珠光體逐漸減少,貝氏體逐漸增多;當(dāng)冷卻速率大于2℃/s 時(shí),鐵素體特別少,主要產(chǎn)生貝氏體,硬度略有增大。這是因?yàn)樵谳^大的冷卻速率下,組織中的位錯(cuò)和變形所帶來的缺陷來不及回復(fù),導(dǎo)致對應(yīng)的硬度增大。

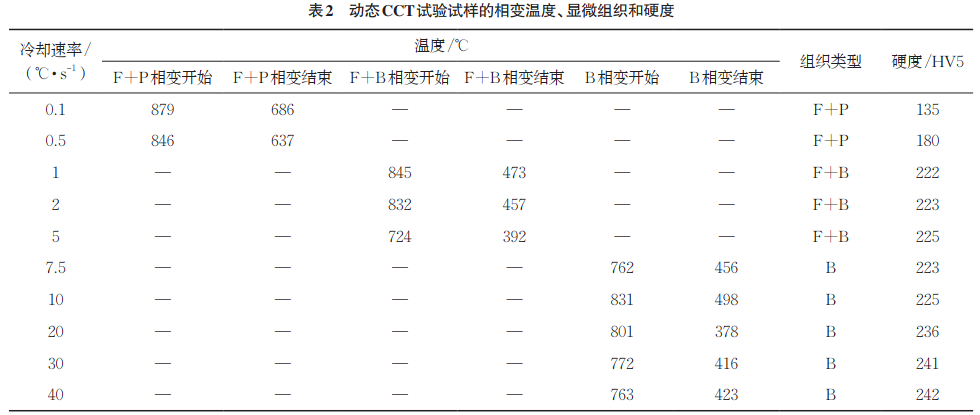

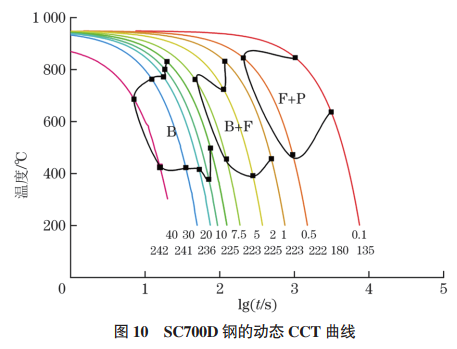

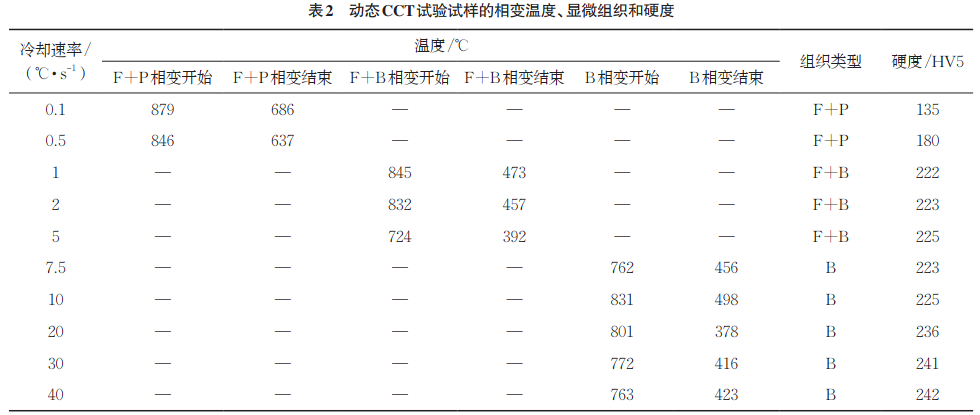

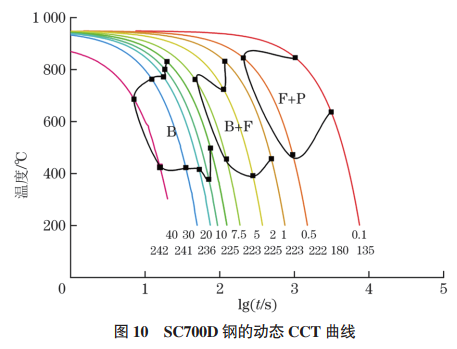

綜合動態(tài)CCT試驗(yàn)的膨脹曲線、顯微組織和顯微硬度測試數(shù)據(jù),可以獲得各個(gè)冷卻速率下試樣的相變類型及相變開始和結(jié)束溫度(見表2),并據(jù)此繪制SC700D鋼的動態(tài)CCT曲線(見圖10)。

由圖10和表2可知:當(dāng)冷卻速率小于0.5℃/s時(shí),SC700D鋼冷卻后的組織為鐵素體和珠光體,對應(yīng)的維氏硬度為135~180HV5;當(dāng)冷卻速率為1~5℃/s時(shí),SC700D鋼冷卻后的顯微組織為鐵素體和貝氏體,對應(yīng)的維氏硬度為222~225HV5;當(dāng)冷卻速率大于7.5℃/s 時(shí),SC700D鋼冷卻后的組織全部為貝氏體,對應(yīng)的維氏硬度為223~242HV5。

2.3 討論

由圖4和圖8可知:在同一冷卻速率下,動態(tài)CCT試驗(yàn)試樣的晶粒尺寸比靜態(tài)CCT試驗(yàn)試樣較小,說明塑性變形可明顯減小試樣的晶粒尺寸,這是因?yàn)閯討B(tài)CCT 試驗(yàn)試樣在高溫下發(fā)生了奧氏體動態(tài)再結(jié)晶,細(xì)化了原始奧氏體晶粒。在冷卻速率為1℃/s時(shí),動態(tài)CCT試驗(yàn)試樣中出現(xiàn)了貝氏體,而靜態(tài)CCT試驗(yàn)試樣中沒有出現(xiàn)貝氏體,表明動態(tài)相變誘發(fā)了貝氏體相變,促進(jìn)了高溫下的貝氏體轉(zhuǎn)變。

對照圖5和圖9,可以看出動態(tài)CCT試驗(yàn)試樣在相同冷卻速率下的顯微硬度高于靜態(tài)CCT試驗(yàn)試樣,這是因?yàn)樗苄宰冃握T發(fā)了大量位錯(cuò),試樣中的內(nèi)應(yīng)力增大,導(dǎo)致相同冷卻速率下不同顯微組織的硬度增大,同時(shí)塑性變形起到了細(xì)化晶粒的作用。

對照圖6與圖10,可以看出相比于靜態(tài)CCT曲線,動態(tài)CCT曲線中鐵素體和珠光體相變區(qū)均向右上方移動,鐵素體和珠光體的開始相變溫度升高,相變結(jié)束溫度降低,這是因?yàn)橥饬ψ饔檬菇M織中的晶粒發(fā)生變形,增大了過冷奧氏體的強(qiáng)度和位錯(cuò)密度;此外,塑性變形促進(jìn)了C原子和Fe原子的擴(kuò)散與晶格重組,也有利于微合金元素的碳氮化物析出(形變誘導(dǎo)析出),在增添形核點(diǎn)的同時(shí),固溶在基體中的C元素和合金元素含量減少,奧氏體穩(wěn)定性下降。因而可知,塑性變形促進(jìn)了SC700D高強(qiáng)鋼中鐵素體和珠光體的相變,使鐵素體和珠光體開始相變溫度升高。

隨著冷卻速率的進(jìn)一步增大,基體中的原子擴(kuò)散速率下降,但變形過程產(chǎn)生的缺陷(大部分位于晶界)仍具有較高的變形儲存能,缺陷位置易成為相變發(fā)生位置,因此,獲得鐵素體和珠光體的冷卻速率范圍增大。類似地,動態(tài)CCT曲線中貝氏體和鐵素體相變區(qū)、貝氏體相變區(qū)均向右上方移動,貝氏體相變開始溫度升高,貝氏體相變結(jié)束溫度降低,貝氏體相變區(qū)域擴(kuò)大。

(1)由靜態(tài)淬火試驗(yàn)和動態(tài)壓縮相變試驗(yàn)、金相檢驗(yàn)、硬度試驗(yàn)得到SC700D 高強(qiáng)鋼的靜態(tài)和動態(tài)CCT曲線,為SC700D高強(qiáng)鋼的控軋控冷工藝提供了依據(jù)。

(2)采用切線法測得SC700D高強(qiáng)鋼加熱時(shí)的臨界點(diǎn)Ac1=779℃,Ac3=941℃。過冷奧氏體在較小冷卻速率冷卻時(shí)轉(zhuǎn)變成粗大鐵素體和珠光體,在較大冷卻速率冷卻時(shí)轉(zhuǎn)變成細(xì)小鐵素體和貝氏體。

(3)與SC700D高強(qiáng)鋼的靜態(tài)CCT曲線比較,動態(tài)CCT曲線中鐵素體和珠光體相變區(qū)均向右上方移動,鐵素體和珠光體起始相變溫度升高,相變結(jié)束溫度降低,說明塑性變形促進(jìn)了鐵素體和珠光體相變。同時(shí),動態(tài)相變細(xì)化了鐵素體和貝氏體的晶粒尺寸。

(4)與SC700D高強(qiáng)鋼的靜態(tài)CCT 曲線比較,其動態(tài)CCT曲線中貝氏體相變起始溫度升高,出現(xiàn)貝氏體的冷卻速率范圍增大,說明微合金元素的析出為貝氏體相變提供了形核點(diǎn),促進(jìn)了貝氏體相變。

(5)對于相同冷卻速率下的動態(tài)和靜態(tài)CCT試驗(yàn),動態(tài)CCT試驗(yàn)中,同種類型組織的顯微硬度相對較高,這與塑性變形引發(fā)的位錯(cuò)密度增大有關(guān)。

作者:雷娜,周志超,楊艷龍,邱宇,楊業(yè),單顯飛

單位:北京首鋼股份有限公司

來源:《理化檢驗(yàn)-物理分冊》2025年第5期

免責(zé)聲明:本網(wǎng)站所轉(zhuǎn)載的文字、圖片與視頻資料版權(quán)歸原創(chuàng)作者所有,如果涉及侵權(quán),請第一時(shí)間聯(lián)系本網(wǎng)刪除。