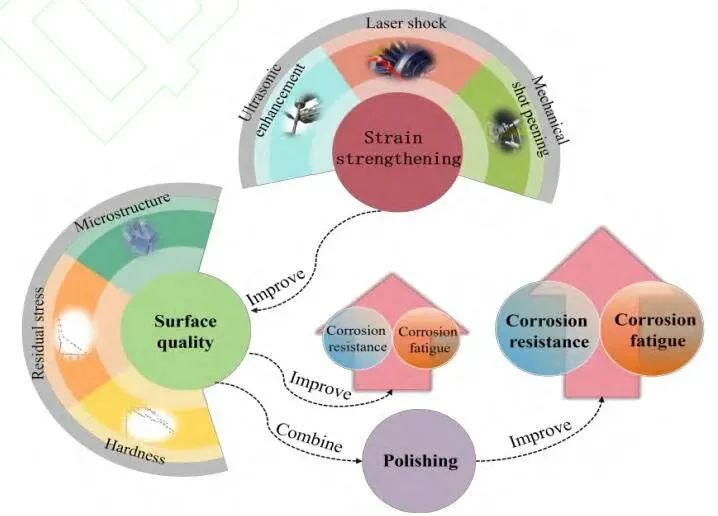

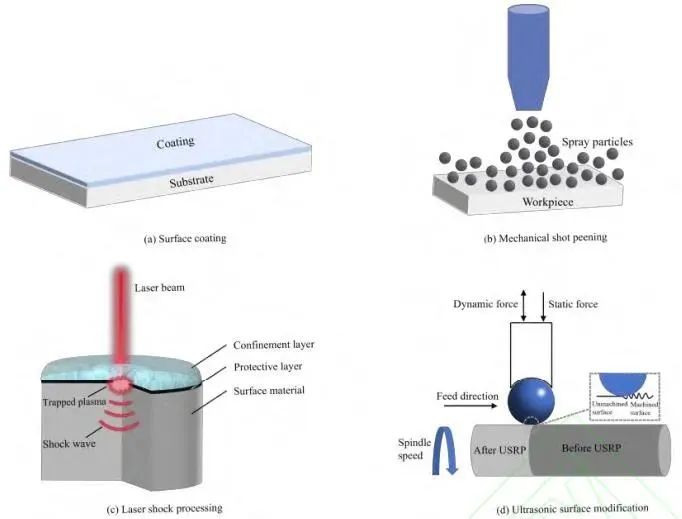

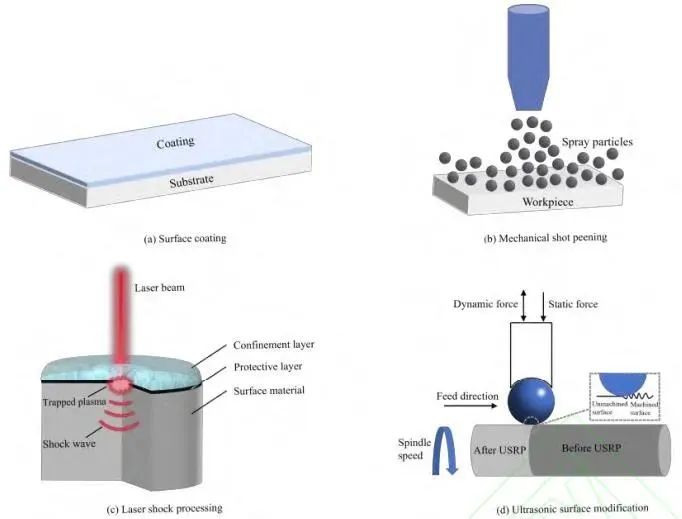

金屬材料的腐蝕疲勞行為在很大程度上取決于其表面的微觀結(jié)構(gòu)特征和力學(xué)性能。針對(duì)上文提到的影響因素,學(xué)者們研究了不同表面改性手段對(duì)海洋環(huán)境下金屬構(gòu)件腐蝕損傷和腐蝕疲勞性能的影響,圖7展示了目前常見的4種改性手段。本節(jié)主要從這幾種表面改性技術(shù)入手總結(jié)表面改性技術(shù)對(duì)腐蝕損傷與腐蝕疲勞性能改善的研究現(xiàn)狀。

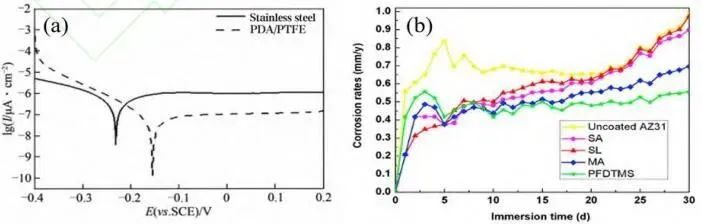

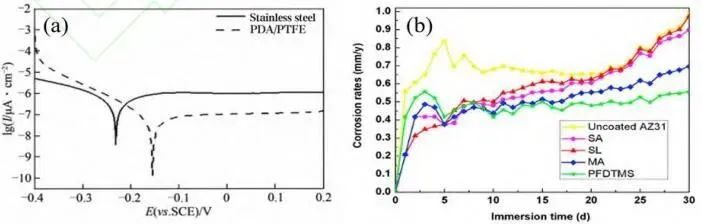

表面涂層是提高金屬的耐腐蝕性常用的一類方法,通過(guò)在金屬表面涂覆一層保護(hù)膜以達(dá)到和腐蝕環(huán)境隔離的作用。除了刷油漆、電鍍等傳統(tǒng)方法,學(xué)者們還研究了疏水涂層和復(fù)合鍍層等新型防腐方法。王鑫等在316L不銹鋼板上制備了PDA/PTFE(聚多巴胺/聚四氟乙烯)超疏水涂層,如圖8a所示,電化學(xué)實(shí)驗(yàn)表明經(jīng) PDA/PTFE涂層的金屬表面有更低的腐蝕電流密度,其耐腐蝕性能更好;Wu等人的研究了用硬脂酸(SA)、月桂酸鈉(SL)、肉豆蔻酸(MA)和1H,1H,2H,2H-全氟癸基三甲氧基硅烷(PFDTMS)在鎂合金AZ31上合成超疏水薄膜并測(cè)試了腐蝕速率,如圖8b所示,結(jié)果表明涂敷改性膜的試樣耐腐蝕性都有所增強(qiáng)。田雅琴等人的研究表明Ni-TiO2復(fù)合鍍層的耐腐蝕性比鎳基鍍層提高了52.7%。蔣紅兵等人的研究表明添加了Ce的Zn-Al-Mg復(fù)合鍍層有更高的耐腐蝕性能。

表面涂層不僅可以提升構(gòu)件的耐腐蝕性,在某些情況下也可以提升構(gòu)件的腐蝕疲勞壽命。如Uematus等研究了兩種厚度(3μm和12 μm)的多層類金剛石(DLC)膜對(duì)鎂合金AZ80A 在實(shí)驗(yàn)室空氣和蒸餾水中的疲勞性能,并證明了較厚的DLC膜可以保證試樣在腐蝕環(huán)境中的疲勞強(qiáng)度不出現(xiàn)降低。Gopkalo等則證明了在準(zhǔn)靜態(tài)斷裂范圍內(nèi),PVD涂層的沉積提高了材料的抗拉強(qiáng)度和抗低周疲勞性能。然而,涂層在循環(huán)載荷作用下仍存在局限性。目前涂層的界面問(wèn)題仍未完全解決,因涂層界面的應(yīng)力集中問(wèn)題可能會(huì)造成表面裂紋或涂層脫落等新的疲勞問(wèn)題,有關(guān)學(xué)者的研究也指出了因涂層帶來(lái)的疲勞強(qiáng)度降低的問(wèn)題。

表面涂層方法可以一定程度提升試樣的耐腐蝕性能,但無(wú)法大幅提升試樣的受載能力,且涂層和基 體的界面甚至可能成為疲勞失效的源區(qū)。因此,此類方法可以顯著提高構(gòu)件的耐腐蝕性能,但難以很好 地解決構(gòu)件腐蝕疲勞壽命短的問(wèn)題。

圖 8 (a) 在3.5 wt%NaCl 水溶液中不銹鋼和 PDA/PTFE涂層樣品的極化曲線;(b) 未涂覆的 AZ31和改性膜的腐蝕速率隨時(shí)間的變化曲線

機(jī)械噴丸是利用高速噴射的微小顆粒沖擊工件表面,使表層產(chǎn)生塑性變形,引入殘余壓應(yīng)力并細(xì)化晶粒,從而提升構(gòu)件的表層性能。

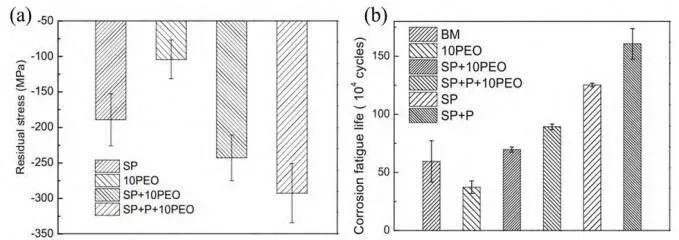

Ye等研究了噴丸(SP)和等離子體電解氧化(PEO)復(fù)合處理對(duì)7A85鋁合金的腐蝕疲勞壽命。如圖9b 所示,只進(jìn)行PEO處理會(huì)降低原始試樣的腐蝕疲勞壽命,這是因?yàn)殚]塞電池促進(jìn)了局部腐蝕;在PEO處理前進(jìn)行SP處理可以提高原始試樣的腐蝕疲勞壽命,在兩者間加入拋光處理(P)則可以進(jìn)一步提高試樣腐蝕疲勞壽命;這是因?yàn)镾P引入的殘余壓應(yīng)力可以抑制晶間腐蝕,拋光則可以降低SP后帶來(lái)的表面粗糙度的增加。圖9a則展示了部分試樣的表面殘余壓應(yīng)力,結(jié)合圖9b可以發(fā)現(xiàn)殘余壓應(yīng)力高的實(shí)驗(yàn)分組其腐蝕疲勞壽命也高(SP組除外),出現(xiàn)這種情況是因?yàn)镻EO涂層引入了較大的表面粗糙度從而導(dǎo)致局部應(yīng)力集中,反而降低了腐蝕疲勞壽命。

圖 9 不同表面條件下試樣的(a)表面殘余壓應(yīng)力(b)腐蝕疲勞壽命

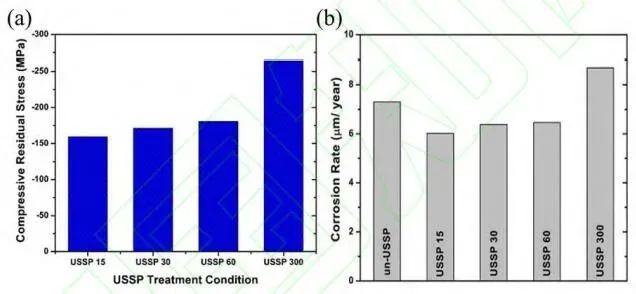

Pandey等研究了不同超聲噴丸(USSP)持續(xù)時(shí)間(15s、30s、60 s、300s)對(duì)7075鋁合金腐蝕行為的影響。圖10a為不同處理?xiàng)l件下的表面殘余壓應(yīng)力分布,可以發(fā)現(xiàn)殘余壓應(yīng)力隨持續(xù)時(shí)間的增加而增大。通過(guò)對(duì)間歇暴露在3.5wt%NaCl溶液中的試樣進(jìn)行減重研究,得到了不同處理參數(shù)下試樣的腐蝕速 率,如圖10b所示,除了USSP300所有經(jīng)過(guò)超聲噴丸處理試樣的腐蝕速率都有所降低,這是因?yàn)檩^短的 持續(xù)噴丸時(shí)間在試樣表面引入的微應(yīng)變、位錯(cuò)和壓應(yīng)力較小,可以使試樣表面鈍化膜更加致密、穩(wěn)定;而過(guò)長(zhǎng)時(shí)間的噴丸會(huì)造成試樣表面粗糙度的增加,這易引起點(diǎn)蝕的發(fā)生,導(dǎo)致耐腐蝕性能降低。對(duì)比圖10a和10b可以發(fā)現(xiàn)殘余壓應(yīng)力大小和腐蝕速率成反比列關(guān)系,這可能是因?yàn)楸砻娲植诙仍黾訋?lái)的負(fù)面影響抵消了殘余壓應(yīng)力帶來(lái)的有利影響。

圖 10 (a) 7075 鋁合金表面殘余壓應(yīng)力隨超聲噴丸時(shí)間的變化(b)7075 鋁合金在 3.5 wt% NaCl溶液中浸泡60天后,不同USSP條件下的腐蝕速率

綜上所述,噴丸強(qiáng)化可以在試樣表面引入殘余壓應(yīng)力從而提升其耐腐蝕性和腐蝕疲勞壽命,但同時(shí)也要考慮噴丸強(qiáng)化對(duì)表面完整性(如表面粗糙度)帶來(lái)的影響。較差的的表面完整性會(huì)對(duì)試樣的耐腐蝕性和腐蝕疲勞壽命帶來(lái)不利的影響。因此,需要綜合考慮試樣表面狀態(tài),合理選擇噴丸參數(shù),不能一味追求某個(gè)單一表面性能的提升。

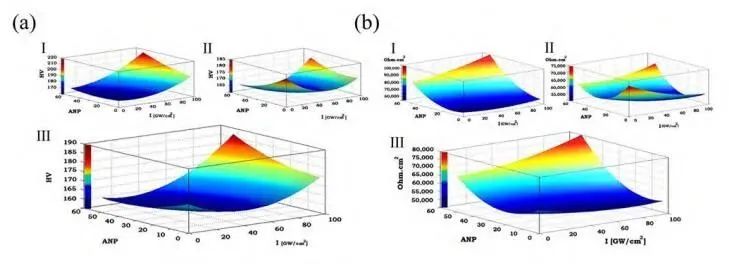

激光沖擊強(qiáng)化是利用短脈沖激光誘導(dǎo)吸收層(黑膠或鋁箔)產(chǎn)生等離子體,并在約束層(水或玻璃)的束縛下產(chǎn)生GPa級(jí)的沖擊波作用于試樣表面。超高壓沖擊波作用于試樣表面并向內(nèi)傳播,使試樣表層 發(fā)生塑性變形,產(chǎn)生高密度位錯(cuò),引入高殘余壓應(yīng)力場(chǎng)和硬度場(chǎng),甚至使晶粒細(xì)化至納米級(jí)。這些表層性 能的改善可以有效提高試樣的耐腐蝕性和腐蝕疲勞壽命。目前研究人員主要聚焦于研究不同的激光沖擊參 數(shù)對(duì)試樣耐腐蝕性和腐蝕疲勞壽命的影響。Ebrahimi等研究了平均沖擊次數(shù)(ANP)、光斑直徑、激光能量密度對(duì)ANSI 316L不銹鋼腐蝕性能和硬度的影響。對(duì)比圖11a和圖11b可以發(fā)現(xiàn),不同光斑直徑下,ANP和激光能量密度對(duì)試樣硬度和面阻抗的影響趨勢(shì)相似,即經(jīng)過(guò)激光沖擊處理試樣的硬度和面阻抗都有所提升,面阻抗的增加表明激光沖擊可以提高試樣的耐腐蝕性。此外還可以發(fā)現(xiàn)影響腐蝕最有效的參數(shù)是ANP,而影響硬度最有效的參數(shù)是激光能量密度。雖然激光沖擊同時(shí)提升了試樣的耐腐蝕性和硬度,但高硬度是否代表著高耐腐蝕性文中并未提及。

圖 11 不同激光能量密度、ANP 和光斑直徑(Ⅰ:2 mm;Ⅱ:0.3 mm;Ⅲ:1 mm)對(duì)(a)硬度(b)電化學(xué)腐蝕性能的影響

3.3.1 不同覆蓋層數(shù)對(duì)耐腐蝕性能的影響

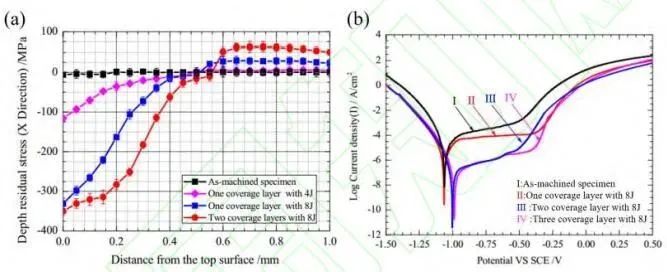

Lu等研究了不同覆蓋層數(shù)的激光沖擊強(qiáng)化對(duì)AISI 4145鋼電化學(xué)耐腐蝕性的影響。從圖12a可以發(fā)現(xiàn),8J能量的激光沖擊可以大幅提升試樣表層殘余壓應(yīng)力且相同能量下增加激光沖擊覆蓋層數(shù)可進(jìn)一步提升殘余壓應(yīng)力。同時(shí),如圖12b所示,隨著激光沖擊覆蓋層數(shù)的增加,鈍化電流密度在減小,這表明獲得了較好的耐腐蝕性能,這說(shuō)明較高的殘余壓應(yīng)力可以提高試樣耐腐蝕性,然而隨著覆蓋層數(shù)增加到 3 層,鈍化電流密度基本不變,這說(shuō)明激光重復(fù)沖擊的效果有限。有學(xué)者認(rèn)為珠光體的存在可以提升AISI 4145鋼的耐點(diǎn)蝕性,從圖13可以觀察到大規(guī)模的LSP處理可以將線條狀珠光體破碎成較小的珠光體,增加激光能量和覆蓋層數(shù)還能提高珠光體含量,這些微觀結(jié)構(gòu)的變化都有利于試樣耐腐蝕性的提高。

圖 12 不同處理參數(shù)下 AISI 4145 鋼(a)沿深度方向殘余應(yīng)力分布(b)在 0.598 mol/L NaCl 溶液中浸泡后的電位 動(dòng)極化曲線:(Ⅰ)機(jī)加工試樣,(Ⅱ) 1 層 8 J 覆蓋層,(Ⅲ) 2 層 8 J 覆蓋層,(Ⅳ) 3 層 8 J 覆蓋層

圖 13 原始試樣和三種激光處理試樣在室溫下浸泡在專門蝕刻劑中 5 s 的典型橫截面形貌。(a)原始試樣 (b) 一層覆蓋層、激光能量 4 J(c)一層覆蓋層、激光能量 8 J(d)兩層覆蓋層、激光能量 8 J

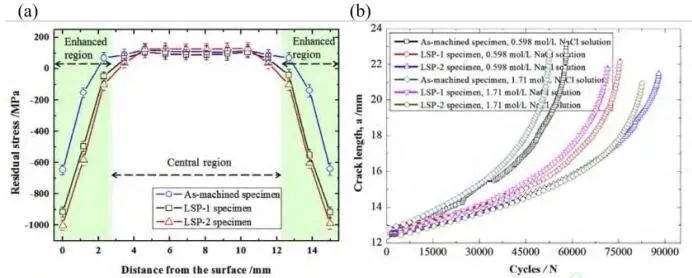

Luo 等研究了不同覆蓋層數(shù)的激光沖擊強(qiáng)化對(duì)Fe-Cr合金試樣在NaCl溶液中的腐蝕疲勞行為。如圖14a所示,覆蓋層數(shù)的增加可以提高殘余壓應(yīng)力,LSP處理引入的殘余壓應(yīng)力場(chǎng)可以有效提升試樣的腐蝕疲勞壽命;如圖14b所示,相同NaCl溶液濃度下,激光沖擊覆蓋層數(shù)多的實(shí)驗(yàn)組表現(xiàn)出了較好的腐蝕疲勞壽命。

圖 14 (a) 三種試件沿深度的殘余應(yīng)力分布(b)3 種三點(diǎn)彎曲試樣在 0.598 mol/L 和 1.71 mol/L NaCl 溶液中的 a-N 曲線

綜上所述,適當(dāng)增加激光沖擊覆蓋層數(shù)可以一定程度上提高試樣的耐腐蝕性能,這是由于表面殘余壓應(yīng)力的提高以及微觀組織(如晶粒細(xì)化)的變化共同作用的結(jié)果,Deng和Luo等人的研究也得出了類似的結(jié)論。

3.3.2 不同激光能量對(duì)腐蝕疲勞壽命的影響

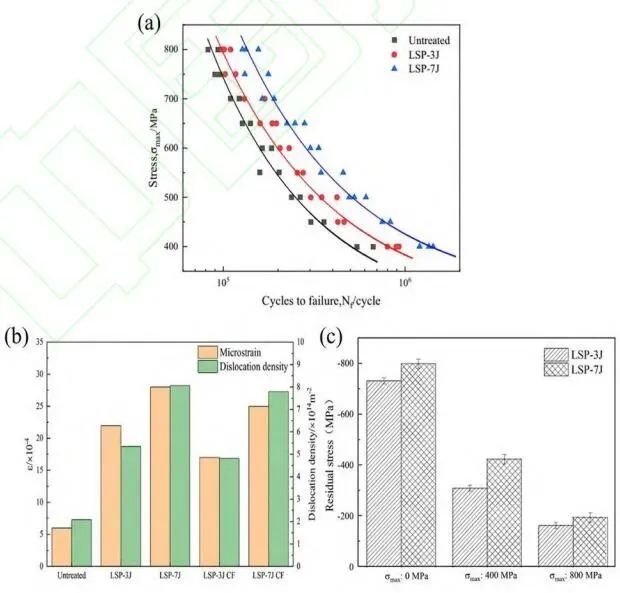

Ma等研究了不同激光能量對(duì)300M鋼腐蝕疲勞壽命的影響。如圖15a所示,在同一加載應(yīng)力水平下,經(jīng)LSP處理的試樣的腐蝕疲勞壽命有明顯提升,且這種提升隨著激光能量的增加而增加。這是因?yàn)長(zhǎng)SP在試樣表面帶來(lái)了較高的殘余壓應(yīng)力,且在試樣次表層形成變形孿晶并提高了位錯(cuò)密度,進(jìn)一步提高 了試樣的腐蝕疲勞壽命,如圖15b、15c所示。此外,圖 15b、15c還展示了腐蝕疲勞過(guò)程中位錯(cuò)、微變形的減小和殘余壓應(yīng)力的松弛現(xiàn)象,這是因?yàn)槠谶^(guò)程中位錯(cuò)的持續(xù)運(yùn)動(dòng)會(huì)導(dǎo)致原有位錯(cuò)的湮滅,進(jìn)而導(dǎo)致 變形能的逐漸釋放和殘余壓應(yīng)力的松弛。從圖中還可看出經(jīng)較高激光能量(7J)處理的試樣表面的微變形、位錯(cuò)密度和殘余壓應(yīng)力更加穩(wěn)定,能夠更有效地抑制疲勞裂紋擴(kuò)展從而擁有更高的腐蝕疲勞壽命。

圖 15 (a) 不同脈沖能量下LSP處理300M鋼的腐蝕疲勞應(yīng)力曲線 (b)腐蝕疲勞前后300M鋼最表層微應(yīng)變和位錯(cuò)密度(c)不同脈沖能量下LSP處理300M鋼在不同最大應(yīng)力下腐蝕疲勞后表面斷口附近殘余應(yīng)力

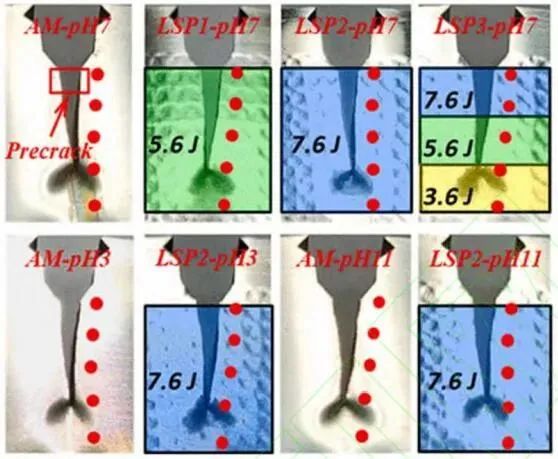

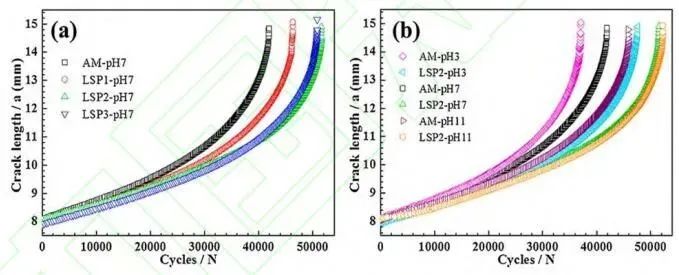

Wang等得出了不同激光能量處理后的 AISI 420不銹鋼在不同pH環(huán)境下(腐蝕環(huán)境為 0.598 mol/L的NaCl溶液)的裂紋長(zhǎng)度(a)和疲勞壽命(N)的對(duì)應(yīng)關(guān)系。圖16為實(shí)驗(yàn)分組。圖 17為a-N曲線,其中如圖17a所示,與原始試樣(AM)相比,所有大規(guī)模激光沖擊試樣(MLSPTed)的腐蝕疲勞壽命均有所提升, LSP1、LSP2和LSP3的腐蝕疲勞壽命分別提高了 20.82%、30.87%和29.28%,其中LSP1、LSP2和LSP3分別代表經(jīng)5.6 J、7.6J和梯度能量(7.6J-5.6J-3.6J)激光沖擊處理的試樣。這表明激光沖擊處理可以有效 抑制裂紋的萌生和擴(kuò)展,延長(zhǎng)試樣腐蝕疲勞壽命;圖 17b展示了AM和LSP2試樣在NaCl溶液中的a-N曲線隨pH值的變化規(guī)律,在同一激光沖擊能量下,試樣的腐蝕疲勞壽命隨pH值的降低而減少。這是因?yàn)閜H值的降低會(huì)導(dǎo)致H+濃度升高從而破壞金屬試樣表面的鈍化膜,促進(jìn)滑移帶的溶解,從而使裂紋擴(kuò)展速率加快,降低試樣的腐蝕疲勞壽命。

圖 17(a) 原始試樣 (AM)和大規(guī)模激光沖擊(MLSPTed)樣品在pH=7的NaCl溶液中a-N曲線與脈沖能量的關(guān)系;(b)AM和LSP2樣品 a-N 曲線與 pH 值的關(guān)系

多位學(xué)者的研究都表明了激光沖擊可以提升試樣的耐腐蝕性能和腐蝕疲勞壽命。對(duì)于其內(nèi)在機(jī)理的 解釋也往往是激光沖擊引入的高殘余壓應(yīng)力、高硬度及晶粒細(xì)化等因素共同作用的結(jié)果。針對(duì)不同的金屬構(gòu)件,需要明確其服役環(huán)境,探索合理的激光沖擊強(qiáng)化工藝參數(shù),以達(dá)到最佳的改性效果。

改性超聲表層改性作為應(yīng)變強(qiáng)化技術(shù)的一種,其包括了超聲滾壓和超聲沖擊兩種主要的強(qiáng)化方式。超聲滾壓以超聲波(18-30KHz)為能量,通過(guò)靜載滾動(dòng)對(duì)工件表面施加超聲沖擊振動(dòng),能有效消除工件表面因加工帶來(lái)的缺陷,降低表面粗糙度,提高表面完整性,此外超聲滾壓還能使工件表層晶粒產(chǎn)生塑性變形,促進(jìn)位錯(cuò)滑移,還能引入殘余壓應(yīng)力和晶粒細(xì)化。超聲沖擊是借助超聲波能量,通過(guò)工具頭對(duì)工件表面的往復(fù)沖擊引入殘余壓應(yīng)力、改善工件表面狀態(tài)。研究人員發(fā)現(xiàn)超聲表層改性技術(shù)可以提高試樣的耐腐蝕性和腐蝕疲勞壽命,目前主要聚焦于超聲滾壓工藝參數(shù)對(duì)試樣耐腐蝕性和腐蝕疲勞壽命的影響。

3.4.1 不同滾壓次數(shù)對(duì)耐腐蝕性能的影響

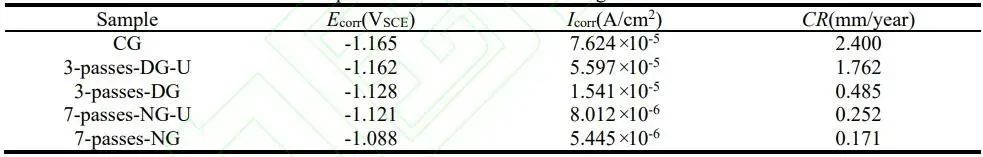

Sun等研究了不同超聲滾壓沖擊次數(shù)對(duì)7075鋁合金在氯化物環(huán)境下的耐腐蝕性能。圖18中DG表示變形梯度結(jié)構(gòu),NG表示納米梯度結(jié)構(gòu),U表示殘余壓應(yīng)力松弛。從圖中可以觀察到經(jīng)多次超聲滾壓后,在試樣的表層引入了較大的殘余壓應(yīng)力場(chǎng)且顯著降低了試樣表面的粗糙度,且實(shí)驗(yàn)結(jié)果表明超聲滾壓 后的試樣鈍化電流密度更低,即有更好的耐腐蝕性。超聲滾壓使試樣表面粗糙度降低并引入了殘余壓應(yīng) 力,通過(guò)增加滾壓次數(shù)可以將表面晶粒細(xì)化到納米級(jí),從而進(jìn)一步提高樣品的耐腐蝕性能。通過(guò)對(duì)圖18 外推Tafel斜率可得到腐蝕電流密度(Icorr)、自腐蝕電位(Ecorr)和腐蝕速率(CR),如表5所示,可以發(fā)現(xiàn)各試樣的CR大小順序和Icorr值、 Ecorr值保持一致。超聲滾壓7次、未應(yīng)力松弛的試樣有最好的耐腐蝕性能,其腐蝕速率比原始試樣(CG)低92.9%。

從上述描述可以發(fā)現(xiàn),較高的殘余壓應(yīng)力和較低的表面粗糙度會(huì)改 善試樣的耐腐蝕性能,但這一結(jié)論并不絕對(duì),如3-passes-DG 組試樣的殘余壓應(yīng)力為第二大且表面粗糙度最低,然而其耐腐蝕性能不及7-passes-NG-U組試樣。這是因?yàn)楫?dāng)晶粒尺寸細(xì)化到納米級(jí)別時(shí),由于存在大量納米級(jí)晶粒和晶界,這會(huì)引起大量惰性元素富集在晶界從而形成致密的鈍化膜阻礙腐蝕行為的進(jìn)行。

圖 18 (a)不同試樣徑向殘余應(yīng)力在深度上的分布(b)試樣表面殘余壓應(yīng)力的值(c)USRP處理前后7075鋁合金表面粗糙度(d)7075 鋁合金樣品USRP處理前后的極化曲線

表 5 從圖18極化曲線得到的未處理和USRP處理樣品的電化學(xué)腐蝕參數(shù)

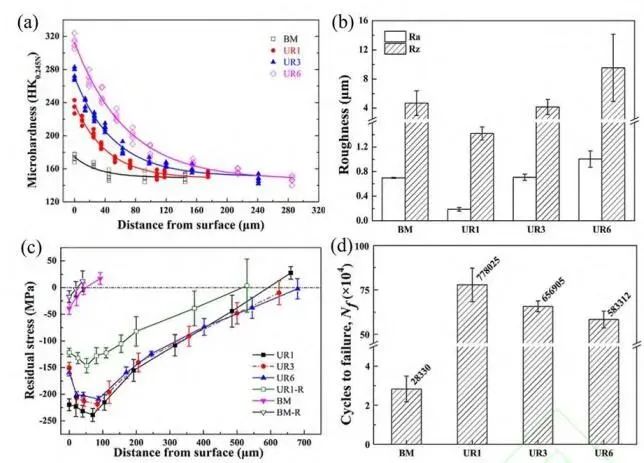

Xu等研究了不同超聲滾壓沖擊次數(shù)對(duì) 7B50-T7751鋁合金腐蝕疲勞性能的影響。如圖19d所示,超聲滾壓能提高7B50-T7751鋁合金試樣的腐蝕疲勞壽命,這是因?yàn)槌暆L壓后,細(xì)化了試樣表面微觀組織、形成了高殘余壓應(yīng)力場(chǎng)和顯微硬度場(chǎng)的梯度改性層,如圖19a、19c所示;而UR1(滾壓一次)組有最高的腐蝕疲勞壽命,這是因?yàn)橄噍^滾壓3次和6次的試樣其表面粗糙度較低。由此我們需要注意表面完整性對(duì)試樣腐蝕疲勞壽命的影響,因?yàn)闈L壓次數(shù)過(guò)多可能會(huì)造成表面損傷,利于疲勞裂紋的萌生,從而降低腐蝕疲勞壽命。

綜上所述,如果應(yīng)用到具體金屬構(gòu)件上,選取合適的超聲滾壓沖擊次數(shù)則需要綜合考慮表面殘余壓應(yīng)力的大小以及表面完整性,可以在保證表面完整性的基礎(chǔ)上盡可能選取能產(chǎn)生較大殘余壓應(yīng)力的沖擊次數(shù)。

圖 19 σmax=350MPa時(shí)不同試樣(每組3個(gè)平行試樣)的腐蝕疲勞性能

3.4.2 不同靜壓力對(duì)耐腐蝕性能的影響

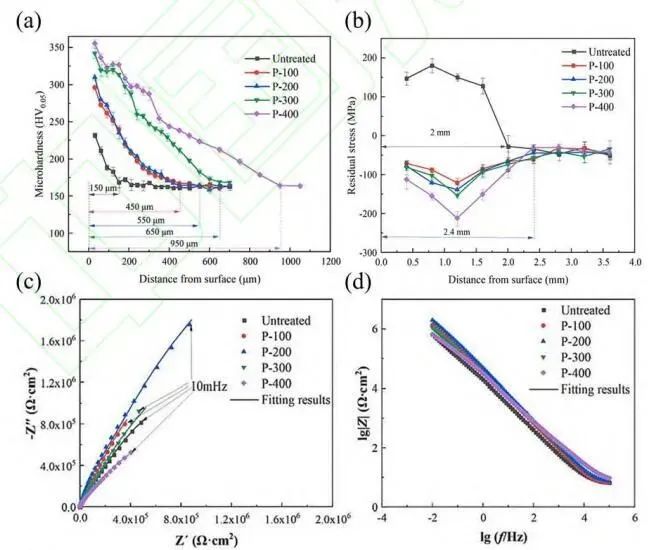

Xu等研究了不同超聲滾壓靜壓(100N、200N、300N、400N)下316L不銹鋼的耐腐蝕性能。從圖20a、20b可以看出,靜壓載荷的增加可以提升試樣表面的顯微硬度及其影響層深度并引入較高的殘余壓應(yīng)力。有研究表明顯微組織越致密說(shuō)明單位體積內(nèi)原子數(shù)越多,這有助于形成致密的鈍化膜阻礙Cl的侵入從而提高耐腐蝕性能。然而研究發(fā)現(xiàn)隨著靜壓的增加,試樣的耐腐蝕性先增加后降低,如圖20c、20d所示。靜壓為200N時(shí),試樣有最佳的耐腐蝕性能,而靜壓為400N時(shí)耐腐蝕性能最差,甚至低于原始試樣。這是因?yàn)槭┘雍线m的靜壓可以降低試樣表面粗糙度、引入殘余壓應(yīng)力和晶粒細(xì)化從而提升試樣的耐腐蝕性;然而當(dāng)靜壓過(guò)大時(shí)會(huì)導(dǎo)致試樣表面出現(xiàn)剝落坑缺陷,缺陷表面的鈍化膜致密性差,更容易被溶液中的腐蝕離子擊穿,這會(huì)促進(jìn)腐蝕進(jìn)程。

圖 20 車削和超聲滾壓試樣的(a)顯微硬度(b)殘余應(yīng)力(c) Nyquist 曲線(d) Bode曲線

3.4.3 超聲沖擊和表面狀態(tài)對(duì)腐蝕疲勞壽命的影響

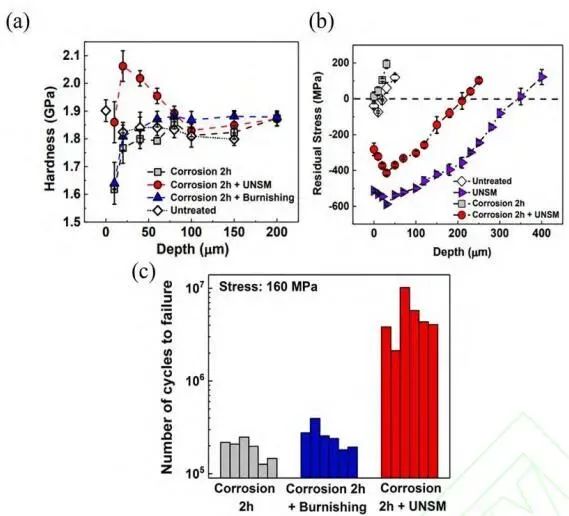

Zhang等采用超聲納米晶表面改性(UNSM)對(duì) 7075-T651預(yù)腐蝕鋁合金的疲勞性能進(jìn)行改善,研究結(jié)果表明對(duì)預(yù)腐蝕試樣表面進(jìn)行拋光和UNSM處理均可以提升預(yù)腐蝕試樣的疲勞壽命。如圖21(c)所示,拋光處理帶來(lái)的疲勞壽命增益有限,而UNSM處理可以使試樣疲勞壽命提高至原來(lái)的20倍,這是因?yàn)閽伖夂蚒NSM均可對(duì)腐蝕表面起到一定的修復(fù)作用。UNSM處理的效果如此顯著還要得益于高殘余壓應(yīng)力和硬度梯度的引入,如圖21a、21b所示。

圖 21 在 160MPa應(yīng)力水平下,不同處理試樣的疲勞壽命對(duì)比

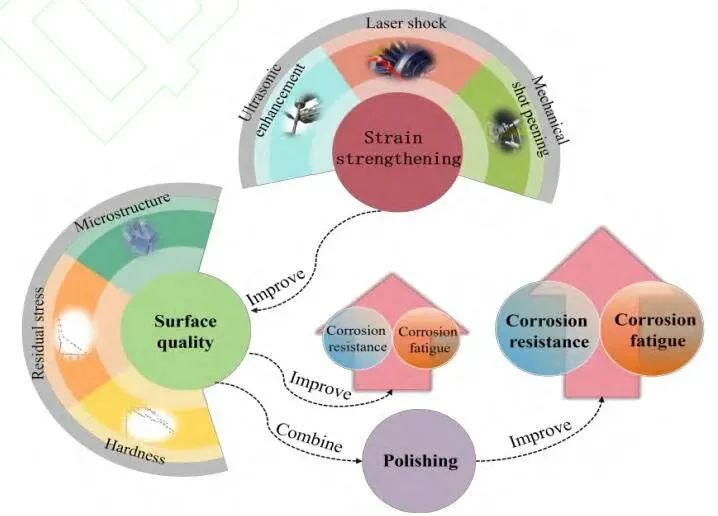

綜上所述,表面涂層可改善構(gòu)件的耐腐蝕性能,但對(duì)腐蝕疲勞壽命卻提升有限,應(yīng)變改性技術(shù)通過(guò)引入殘余壓應(yīng)力、改變?cè)嚇颖韺拥奈⒂^結(jié)構(gòu)和力學(xué)性能能同時(shí)提高耐腐蝕性能和腐蝕疲勞壽命,其中腐蝕疲勞壽命提升較為明顯。三種應(yīng)變改性也各有特點(diǎn)可以結(jié)合實(shí)際情況進(jìn)行選擇,如機(jī)械噴丸工藝成熟、成本較低;激光沖擊殘余壓應(yīng)力影響層深(最大可達(dá)幾毫米)、工藝參數(shù)可精準(zhǔn)控制;超聲沖擊對(duì)表面粗糙度影響小、設(shè)備便攜。如圖22所示,通過(guò)對(duì)試樣表面進(jìn)行高能沖擊,使其產(chǎn)生塑性變形、引入高殘余壓應(yīng)力、誘導(dǎo)晶粒組織產(chǎn)生位錯(cuò)和孿晶,提高試樣表面質(zhì)量。這些表層微觀結(jié)構(gòu)的變化可以抑制腐蝕離子對(duì)試樣表面及內(nèi)部的侵蝕,提高耐腐蝕性能,同時(shí)高殘余壓應(yīng)力能有效抵御外加載荷從而提升試樣的疲勞壽命。相關(guān)研究還表明應(yīng)變改性技術(shù)與拋光相結(jié)合可以進(jìn)一步提升試樣的耐腐蝕性和腐蝕疲勞性能。

試樣腐蝕疲勞壽命的提高往往受多種因素影響,當(dāng)前學(xué)者對(duì)高殘余壓應(yīng)力、較低的表面粗糙度、高位錯(cuò)密度、納米級(jí)晶粒等表層性質(zhì)綜合作用下可以提升腐蝕疲勞壽命持有比較統(tǒng)一的意見,然而面對(duì)復(fù)雜的腐蝕環(huán)境,哪個(gè)因素起主導(dǎo)作用仍尚不明確。

上述學(xué)者們的研究結(jié)論之間有看似相悖的情況,這是因?yàn)槭褂玫牟牧蟽?nèi) 部成分存在差異且不同構(gòu)件的處理參數(shù)和受力情況也大不相同。因此,當(dāng)前仍缺乏對(duì)提升構(gòu)件耐腐蝕性能 及腐蝕疲勞壽命的內(nèi)在機(jī)制的認(rèn)識(shí)。

未來(lái)可以考慮開展將表面改性技術(shù)和涂層技術(shù)結(jié)合,發(fā)展出復(fù)合處理 技術(shù)。最近,有學(xué)者[90]已經(jīng)開展了類似的研究并證明激光沖擊涂層可以提高涂層的耐腐蝕性,也有學(xué)者證明先進(jìn)行激光沖擊再進(jìn)行涂層可以提高涂層的結(jié)合力。這些復(fù)合處理技術(shù)或許是未來(lái)發(fā)展耐腐蝕技術(shù)的新方向。